核化工厂大型排风道三通连接构件优化研究

2021-05-18汪朝晖赵俊龙李凤臣

魏 刚,闫 征,汪朝晖,赵俊龙,袁 超,李凤臣

(1.中国核电工程有限公司,北京100084;2.中山大学,广东 珠海519000)

核化工厂区布置有大型地下排风道,局部构件包括大小渐变管路、直角转弯和“T”形局部风道。本文涉及的科研项目参考其他大型工程领域的通风问题,如白思卓[1]和王雪梅[2]等研究的城市综合管网通风系统,麻栋[3]等研究的矿山巷道通风,袁博[4]等研究的地铁通风,戚新秋[5]等研究的人工环境通风,对研究项目的风道流动情况进行三维数据模拟。目前的模拟结果显示,该项目排风道中的渐变管路与直角转弯结构,在高Re数工况下其阻力系数基本为常数,且数值较小,对室外风道阻力影响和流量匹配的影响有限,按以往工程经验可不作为优化的重点。但是,在室外管线众多且有场地限制的情况下,用于各厂房排风支风道与主风道连接的直角“T”形结构,该结构阻力在室外排风道总阻力中占有很大比例。减少其阻力损失,优化其气流流场特性,对于排风管道系统的稳定安全运行,减少能源消耗都有重要意义。本文将就这种“T”形三通结构,运用数值模拟方法,探讨优化改进的措施,并重点分析通道内添加导流挡板和优化转角结构方式的优化效果。

1 物理模型及网格划分

1.1 物理模型

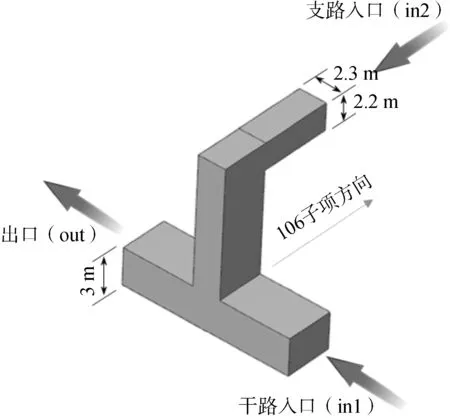

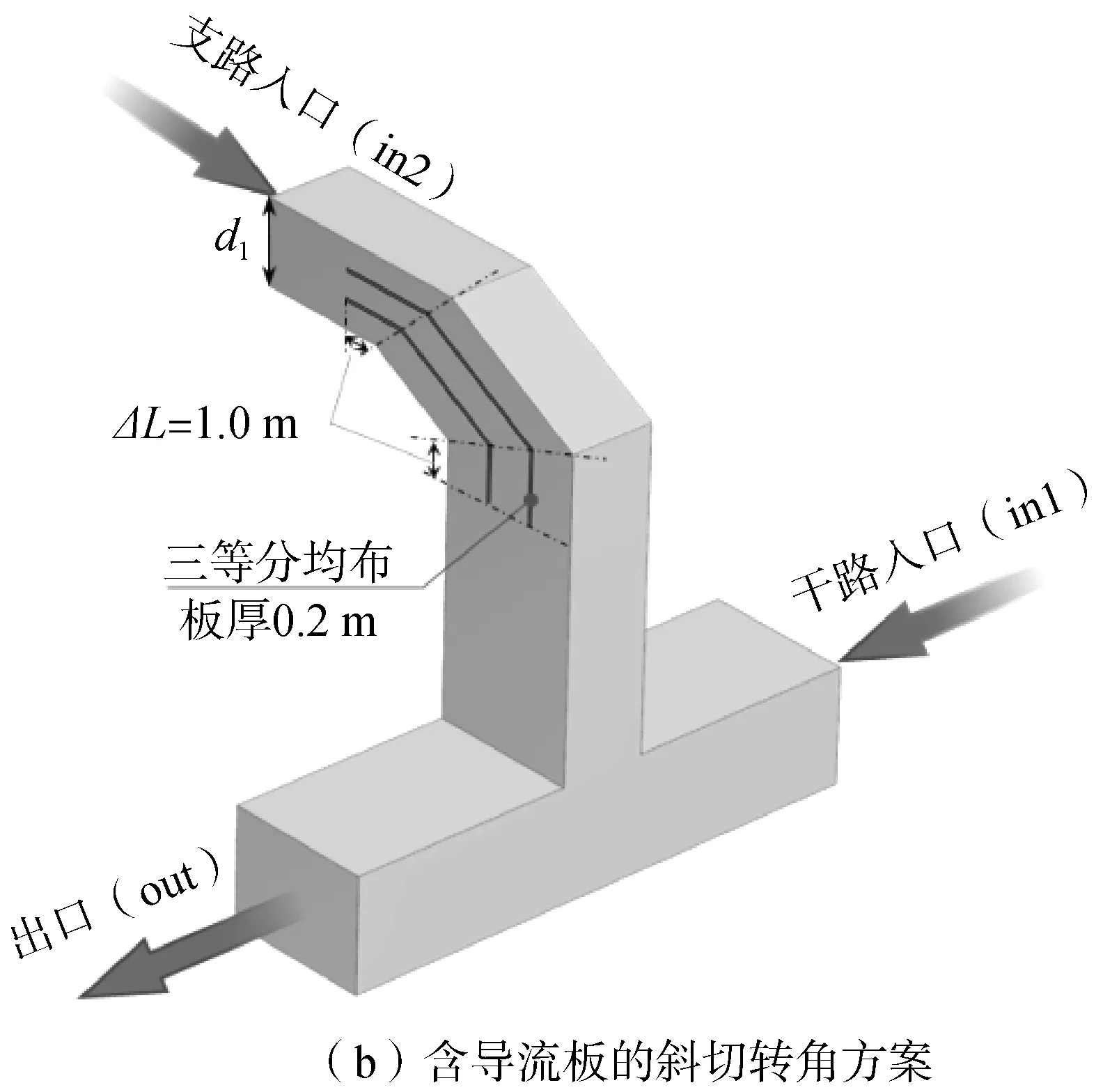

在某工程室外排风道系统中,大部分三通均为“T”形结构,如图1所示。T形结构中的横边对应室外通风系统的干路风道,竖边则对应连接至厂房的排风支风道。本文出于减少下游干路污染物向上游厂房回流和节能的需求,对T形风道进行优化,提出如图2和图3两种改进设计,分别为增加内置挡板和转角斜切优化方案。在内置挡板的优化方案中,挡板斜面角度为45°,挡板水平段对支路形成0.5 m的有效遮蔽,通过调整挡板水平面的距离系数kh=h/H以得到不同的优化结果。在斜切转角的优化方案中,按照图3(a)所示几何关系进行设计,并可按照图3(b)增加导流板的方式强化对转角结构的处理。

图1 “T”形三通模型图Fig.1 The T joint model

图2 “T“形三通结构挡板优化方案模型Fig.2 The T joint model with optimized baffles

图3 “T“形三通结构斜切转角优化方案模型Fig.3 The T joint model with optimized corner

图3 “T“形三通结构斜切转角优化方案模型(续)Fig.3 The T joint model with optimized corner

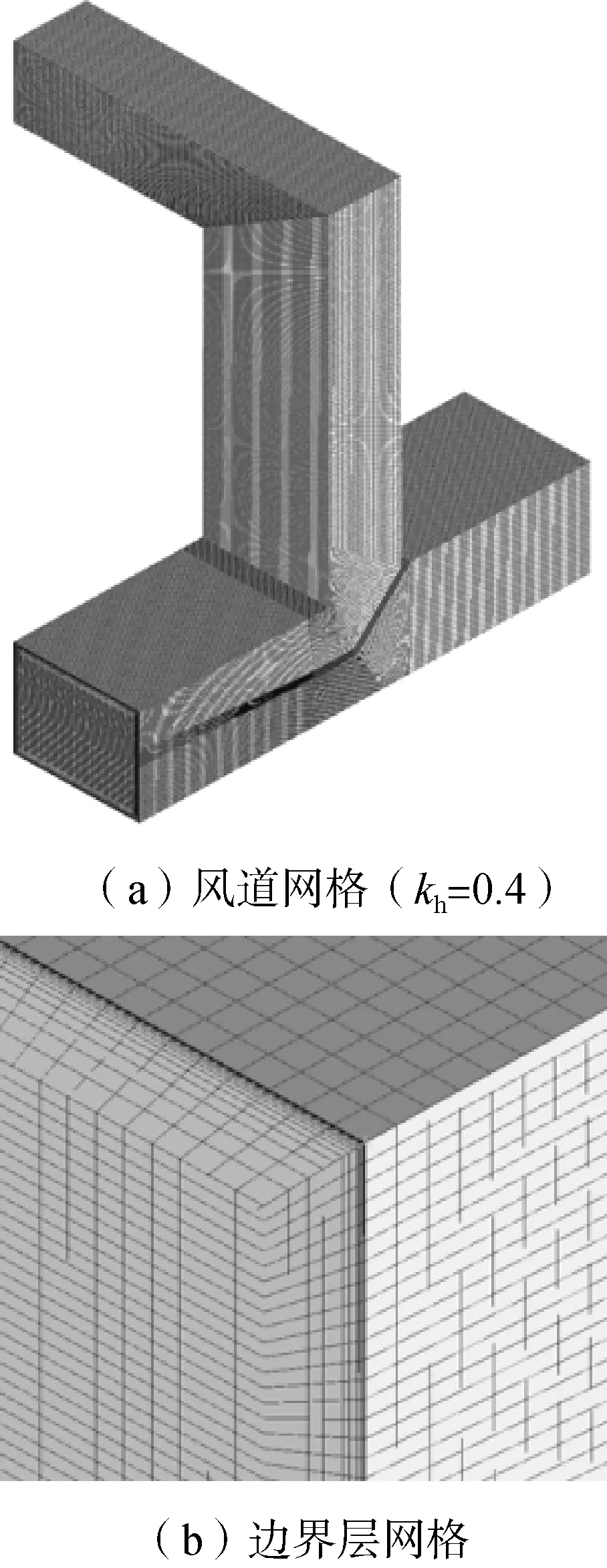

1.2 网格划分

本文数值模拟均使用六面体网格进行空间离散。其中,典型厂房为T形三通结构,作为原型结构,所用网格的单元总数为198万,节点数为193万,综合质量为0.7,如图4所示。近壁面网格按照指数增长规律进行加密处理,近壁面第一层网格高度Δs=1.0 mm,增长率为1.25。与原型三通的网格划分类似,采用相同的网格拓扑方式,绘制挡板优化方案与斜切转角优化方案的网格,单元总数分别为218万和226万,节点总数分别为213万和232万,见图5和图6。

图4 某厂房“T”形三通结构网格划分Fig.4 The mesh of the T joint structure

图5 某厂房“T”形三通挡板优化方案网格划分Fig.5 The mesh of the optimized model with baffles

图6 某厂房“T”形三通斜切转角优化方案网格划分Fig.6 The mesh of the optimized model with cut corner

2 边界条件及工况设置

边界名称及相应位置参照图1至图3,设置in1和in2为流量入口,设置out为开放式出口,其余壁面设置为非滑移非渗透粗糙壁面。其中开放式出口的背压为标准大气压(1 atm,25℃),壁面根据混凝土材料属性设置其绝对粗糙度为1 mm。计算时使用不可压缩模型,流体介质为空气(1 atm,25℃),密度为1.185 kg/m3,动力黏度为18.31×10-6Pa·s。

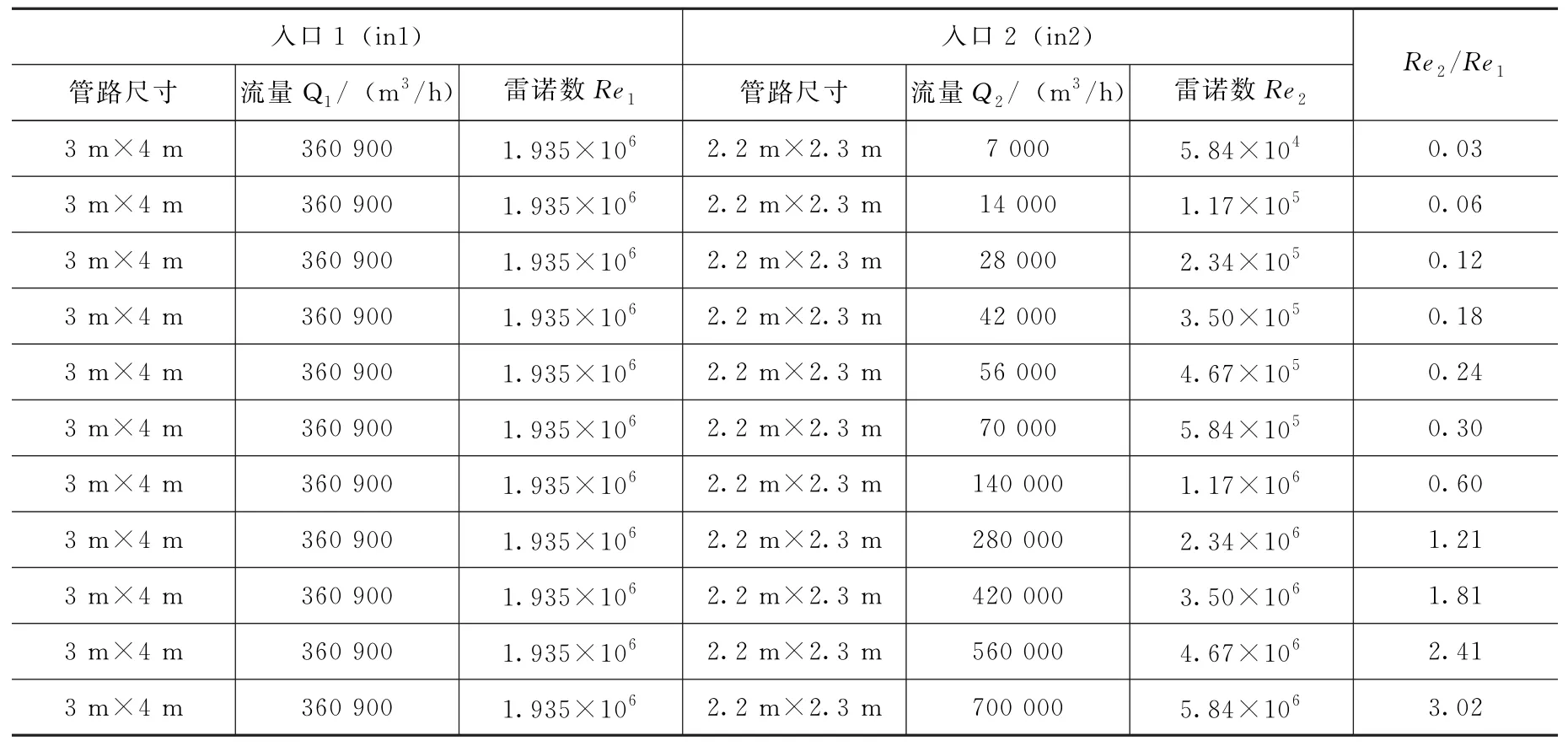

该厂房支路(in2)的排风设计工况为70 000 m3/h,上游主干路(in1)设计流量恒定为360 900 m3/h。本文模拟时,根据该厂房三通结构的实际位置,在设定in1风道为设计流量的情况下,将in2风道流量大范围变化,与in1流量形成变化的流量比,以使模拟结果既包含该厂房三通的设计工况,又可按相似原理覆盖其他厂房三通的工作范围。具体流量设置见表1。

表1 某典型厂房三通流量入口参数设置Table 1 Parameter setting of the T joint inlet for a typical plant

3 计算结果及分析

3.1 厂房阻力特性及分析

从数值模拟结果中,提取入口1(in1)、入口2(in2)和三通出口(out)截面的平均总压,按照公式(1)~公式(3)

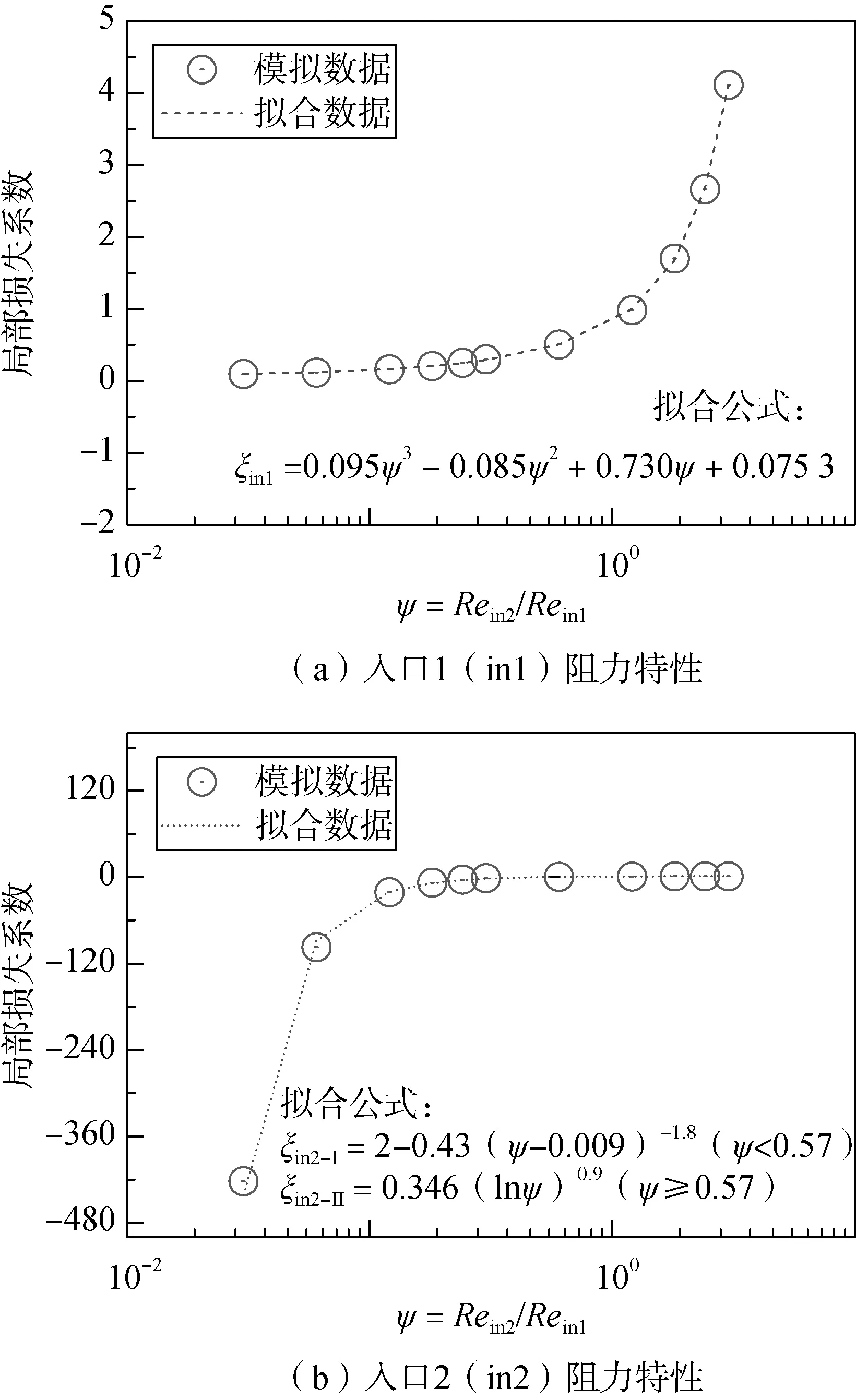

分别计算来自不同入口的流体能量损失,得到该厂房三通结构局部损失随入口流量的变化规律。为了使结果更具一般性,使用两入口雷诺数之比Re2/Re1作自变量并绘制为图7。

图7 厂房“T“形三通结构的阻力特性Fig.7 Loss characteristics of the T joint

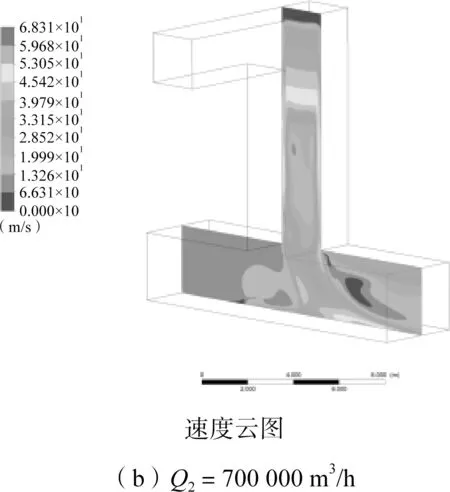

图8 展示了in2流量增大时该厂房三通流场的典型变化过程。首先,随着in2流量增大,冲击干路外侧壁面形成复杂的旋涡系统,如图8(b)所示。旋涡系统导致干路气流阻力系数的急剧升高,如图7(a)所示。

图8 该厂房三通模拟结果图像Fig.8 Simulation results of the T joint

其次,主要存在两个形态和范围明确的大尺度旋涡,即in2支路转角处的外侧角涡和内侧分离涡,见图8(a)。

总之, 对于T形三通结构,减弱或消除这些旋涡,是降低风道阻力、提高风道自洁能力和保证排风安全性的重点。

3.2 导流挡板优化设计分析

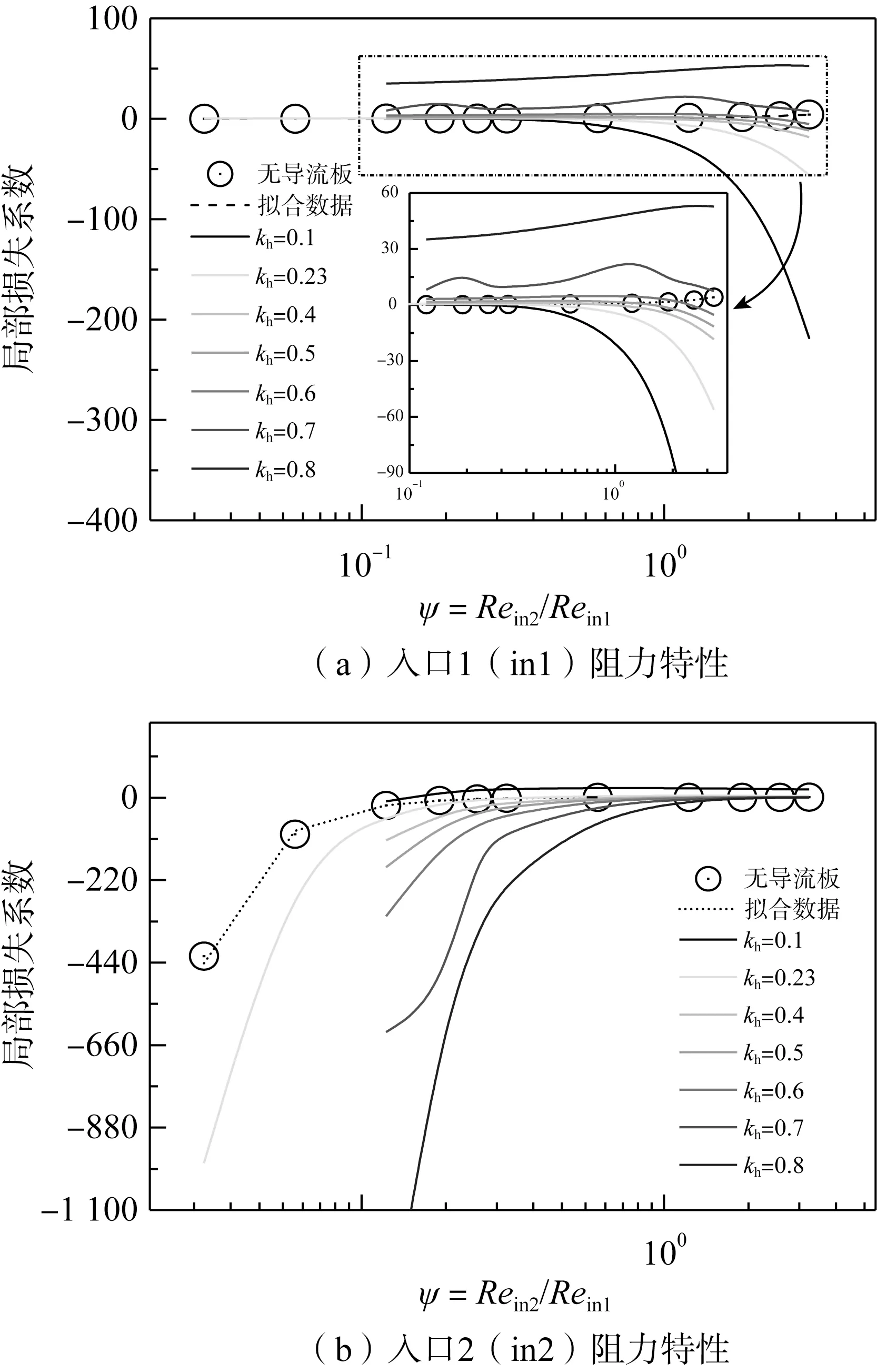

本文主要考虑参数h,即挡板水平段与支路侧干路管壁的距离,对优化方案结果的影响。优化方案模型的具体参数见表2。本节将参数h转换为比例系数kh=h/H进行控制,并将模拟结果按照相似原理进行归一化。模拟结果如图9所示。

表2 “导流挡板”优化方案模型参数Table 4 Model parameters of optimization with baffles

图10 展示了“导流挡板”优化方案使用不同kh参数时,in2流量增大对流场的典型影响。基本结论如下:(1)导流挡板有效阻止了气流由干路向支路逆流。(2)导流板未能消除或减小支路内的旋涡流动。图8中指示的角涡和分离涡,在添加导流板后仍然存在,甚至由于导流板阻碍了分离涡向干路的延伸,导致旋涡强度加强,支路能量损失变大。(3)当hk较小时,导流挡板对支路气流有一定的整流作用,可消除支路出口旋涡并均匀流量,且支路流量越大效果越明显。但是支路能量损失大幅提高。

图9 不同k h参数三通结构的阻力特性Fig.9 Loss characteristics of the T joint optimized with different k h baffles

图10 不同k h参数的流场模拟结果Fig.10 Simulation results with different k h parameters

3.3 支路转角优化设计分析

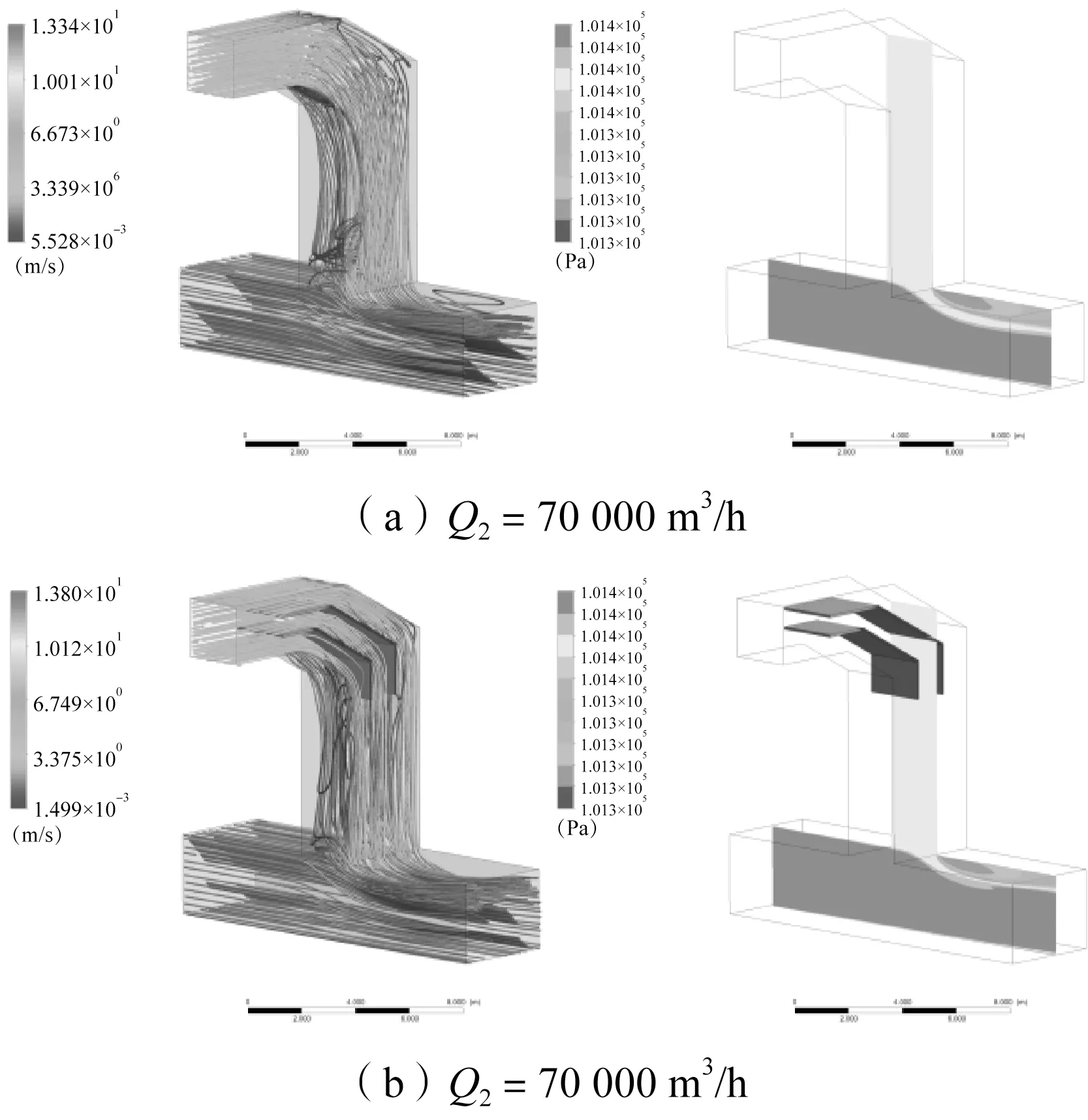

本文采用斜切转角与增加导流板的方式,优化直角转弯结构。优化方案的几何模型和参数见图3,方案采用直线结构,以方便厂区室外风道的土木施工。模型流量均按照表1进行设置并进行模拟。结果如图11所示。

由图11可知,两种优化方案均具有良好的减阻效果,斜切转角方案使in1支路阻力系数降为原型的50%、in2支路阻力系数降为原型的40%;切角导流方案使in1支路阻力系数降为原型的75%、in2支路阻力系数降为原型的60%。其中,斜切转角方案优化效果最佳。切角导流方案效果较差的原因,可能与导流板厚度较厚、非流线型设计等原因,产生了排挤效应等局部损失,降低了减阻效果。

从图12中可以看出,斜切转角方案基本将支路外侧的角涡消除,同时缩小了支路内侧分离涡的尺寸,大大减小回流强度,降低了流动阻力。切角导流方案除了消除角涡,由于导流板强制流量均布,消解了支路内侧的大型分离涡,有效抑制了气流由干路向支路逆流。但是同时可以看出,导流板较厚、入口为钝体结构,减小了支路的实际过流面积,排挤效应较明显;且由于导流板形状非流线形,导致局部产生尺寸较小的涡流,会增大气体的能量损失。

图11 斜切转角方案和切角导流方案三通结构的阻力特性Fig.11 Resistance characteristics of the“cut corner”and“cut&deflector”schemes

图12 斜切转角方案和切角导流方案流场的模拟结果Fig.12 Flow field results of the“cut corner”and“cut&deflector”schemes

4 结论

数值模拟显示,以典型某厂房三通为代表的“T’形三通结构,其风道内存在大尺度旋涡形成的流动死区和回流区,故存在污染物沉积风险。经过对比模拟分析可以得出:

(1)增加支路出口挡板虽然可以有效防止干路气流逆流回支路,但是难以消除流动死区,以及平衡各支路的阻力系数。所以不建议实施该优化方案。

(2)对三通支路的直角转弯结构进行切角处理,即可有效消解死区与减小回流,并降低风道流动阻力,同时施工难度小,因此,建议工程上采取该优化方案。