铁路货车制造企业焊接烟尘治理探讨

2021-05-18刘少君

陈 东,张 玲,刘少君,邱 力

(1.中车齐车集团有限公司规划运营部,黑龙江齐齐哈尔 161002;2.中车石家庄车辆有限公司安全管理部,河北石家庄 050000)

1 概述

焊接时在电弧的高温作用下,液态金属和熔渣过热而蒸发,这种高温蒸汽一旦脱离电弧高温区,即被迅速氧化冷凝成细小的固态分散性粒子或细小的固态凝聚性粒子在空气中悬浮,成为焊接烟尘[1]。焊接烟尘的成分主要取决于焊接材料和母材的成分、焊接工艺及参数、蒸发的难易程度[2]。焊接烟尘中颗粒物的粒径一般在1μm以下,其成分非常复杂,已发现的元素有20 种以上,主要成分一般是Fe3O4、MnO2、Fe2O3、SIO2等金属氧化物有害粉尘和NO、NO2、O3、CO 等有毒气体[3];不锈钢焊接烟尘主要成分是Cr2O3和NiO;铝合金焊接烟尘主要成分是Al2O3等有害物质;含氟的焊接材料参与焊接时,产生微量的HF气体。

焊接烟尘对操作者的直接危害是导致电焊工尘肺。电焊过程中,吸入这种烟尘会引起头晕、头痛、咳嗽、胸闷气短等,长期吸入会造成肺组织纤维性病变,即焊工尘肺且伴随有锰中毒、氟中毒和金属烟热等并发症。电焊工尘肺的发病发展缓慢,病程较长,一般发病工龄为15~25年,目前尚无特效药物治疗。

近年来,金属焊接工艺在整个工业生产中占有重要地位,各类机械产品中焊接构件的重量约占钢材总产量的一半。随着轨道交通装备行业的发展,焊接作业过程中产生的焊接烟尘对员工健康、大气环境带来较大的危害及污染。由于焊接工况复杂、冬季采暖保温、治理投入费用高等因素的影响,焊接烟尘治理一直是影响铁路货车制造实现企业健康、绿色发展的难题,焊接烟尘的有效解决不仅是保障员工职业健康、履行企业环保责任的需要,更是保证企业持续经营发展的需要。为此,通过分析铁路货车制造企业焊接烟尘的产生及危害、铁路货车生产工艺及焊接烟尘治理难点,探索焊接烟尘治理措施,并思考焊接烟尘治理的新方向。

2 铁路货车制造企业焊接烟尘治理现状

2.1 铁路货车生产工艺分析

铁路货车主要车型由车体、车钩缓冲装置、制动装置及转向架等组成。生产制造以钢材、焊材、油漆等为原辅材料,制造工艺涉及铸造、锻造、焊接、涂装、机械加工等[4]。

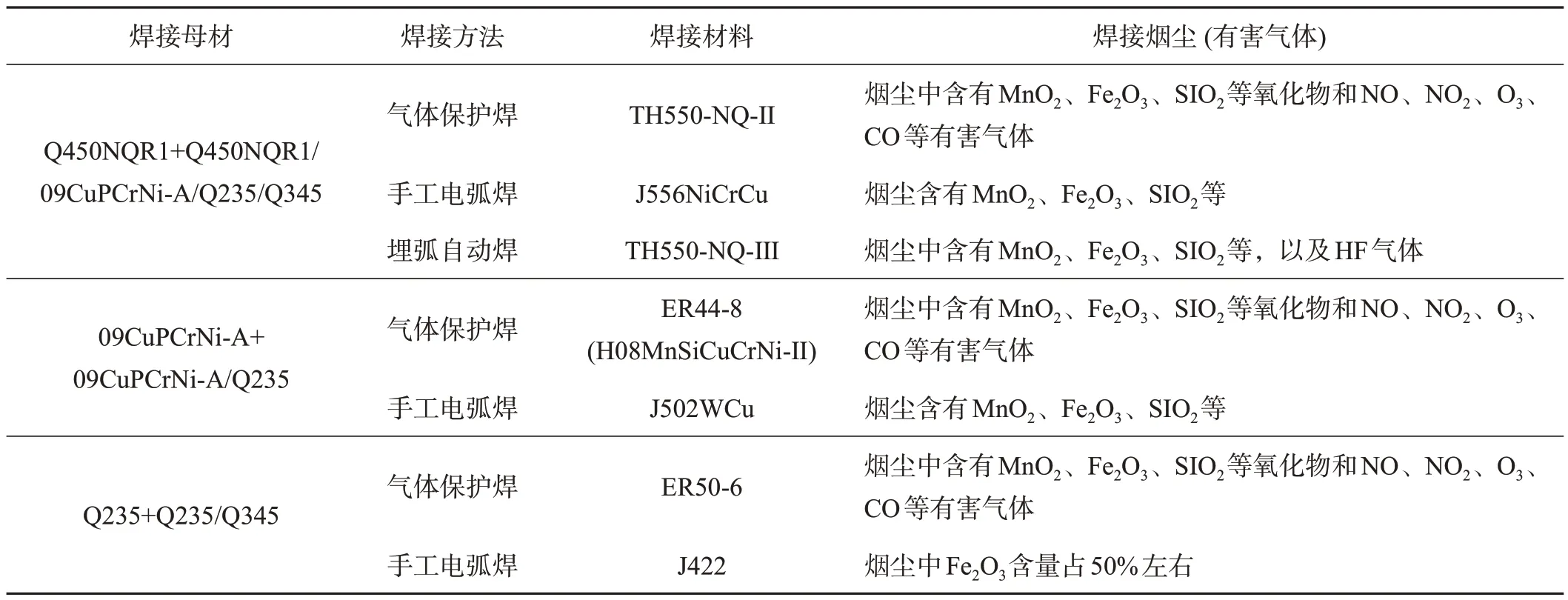

铁路货车生产制造过程中,主要车型的焊接母材为Q450NQR1 高强度耐候钢、09CuPCrNi-A 耐候钢、Q345 低合金钢和Q235 普通碳素结构钢等。焊接方法主要以气体保护焊为主,个别工序涉及埋弧自动焊、手工焊条电弧焊。车体一般为全钢焊接结构,由底架、侧墙、端墙、车门等部件组成,铁路货车生产制造的主要焊接工序集中在车体制造,焊接主要是自动焊小车焊接、气体保护焊,焊接盲区采用手工焊条电弧焊,其中中梁组成焊接采用埋弧自动焊。转向架主要由侧架、摇枕等铸钢件和弹簧、心盘等锻造件及交叉杆等焊接件组成,在组装过程中涉及的焊接工序较少,主要是机械手焊接,以气体保护焊为主;在侧架、摇枕焊修、局部小件焊接时采用手工焊条电弧焊。车钩缓冲装置主要由锻造钩尾框、缓冲器等组成,其中锻造钩尾框在加工过程中涉及手工气体保护焊。焊接母材、焊接方法不同,所用焊接材料也不同,产生的焊接烟尘及有害气体也不尽相同(见表1)。

2.2 铁路货车焊接烟尘治理难点

铁路货车制造过程中有较多工序涉及焊接作业,经过多年的探索,焊接烟尘治理虽有所进展但难以根治。铁路货车制造企业大多建厂时间较早,厂房较为老旧、平面布局较为紧凑、大型除尘设备及管道安装困难。目前,焊接烟尘治理难点主要体现在:端侧墙、枕横梁、中梁、底架、整车均在一个区完成,厂房整体贯通,焊接区域发尘点多面广,分布分散但局部集中;作业工况较为复杂,工件尺寸较大,大多是一个工件多人焊接,焊接操作位置分布较广;产品类型较多,发尘位置多变,焊接区域不固定,随产品转型、生产任务调整而变化;焊接时要求母材、室内环境温度不低于5℃,北方企业冬季需要保温,厂房内采暖保温影响厂房通风换气。

3 铁路货车焊接烟尘治理实践

从20 世纪70 年代开始,铁路货车制造企业不断探索研究焊接烟尘的治理,通过配置净化设备、调整焊接方法和改造厂房等措施不断改善焊接作业环境。

3.1 完善焊接烟尘治理技术方案

(1)局部点源治理。当前大多货车制造企业焊接作业现场配备较多移动式或挂壁式滤筒焊烟净化器(见图1),对于小型零部件焊接、定点工位焊接等烟尘量小的工况,净化效果较好;若焊件体积较大,焊接点不固定且跨度较大,吸尘罩伸缩臂范围有限,现场焊接烟尘捕集净化效果不理想。为此,某货车制造企业针对车型不断更新换代,在出口车生产制造技术改造过程中探索柔性制造技术,研制由龙门焊机、变位机构及电控系统等集成的焊接柔性制造单元模块[5],并研发了针对局部点源的单机静电除尘净化器[6](见图2),在端墙、侧墙等生产过程中半自动化作业,提高焊接质量、效率和减少焊接作业人员,在转向架焊接机器人焊接烟尘治理过程中采用静电除尘净化器并取得一定效果。

表1 焊材匹配及焊接烟尘分析

图1 移动式焊接烟尘净化器

图2 自动焊附带焊接烟尘净化机

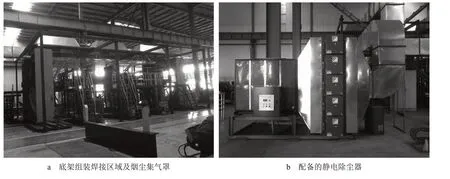

(2)局部面源治理。在棚车棚板焊接工序试点采用吹吸结合的捕集方式进行烟尘净化处理,通过对准焊缝设置9个吹风矩形喷口、5个连续吸风罩口[7],有效保障了焊接烟尘的捕集。在底架组装焊接区域,多名焊接人员集中作业,通过在作业区域上部安装集气罩,采取上吸风方式捕集焊接烟尘,并采用静电除尘的净化方式(见图3),定期清理电极板,降低后期运行维护费用。鉴于移动式单机除尘器适用性不强,整体通风除尘系统在老旧厂房无法安装等原因,部分企业尝试固定式上吸风、下吹风自循环一体式焊接烟尘净化器(见图4),用于治理焊接烟尘产生量较大且焊接工位较集中的单独作业区域,该净化器无管道设计,避免了对焊接密集区域员工工作产生干扰,其有效作用面积可覆盖净化器两侧5~10 m范围内,焊接烟尘浓度明显降低。

3.2 优化焊接方法和焊接结构

在焊接方法选择方面,在满足接头设计性能等的条件下,优先选用发烟量较小的气体保护焊、埋弧焊等,从焊接工艺源头控制焊接烟尘量的排放;产品设计中,在保证性能的前提下,考虑焊接与铆接结构的结合,有效避免焊接烟尘难治理的零散、短小焊缝的设计,为减少和治理焊接烟尘创造条件。

3.3 改造厂房加强换气通风

货车车体制造过程中,底架、侧墙、端墙、车门等部件制造时涉及大量焊接作业,通过对厂房屋顶配备电动天窗、墙体加装轴流风机加强夏秋季节的机械换气通风,但这种方式会导致焊接烟尘无组织排放,影响厂区及周边社区的环境,与当前的生态环境保护要求不符,还需从焊接烟尘的收集净化途径进行治理。

4 结论与建议

4.1 焊接烟尘治理经验

从焊接方法、治理技术、厂房通风等方面进行了铁路货车焊接烟尘治理探索和实践,虽未得到根本解决但取得了一定效果,主要有以下方面:一是气体保护焊逐渐取代手工焊条电弧焊可以有效降低焊接烟尘量,同时提高了生产效率;二是单机焊接烟尘净化设备比较适应小部件等集中焊接,或者焊缝短小、发尘点位置固定的工序,如小部件组焊工序、摇枕组焊工序、交叉杆焊接工序;三是货车组装车间的大部件因其工件较大、发尘点多,如底架这种需要翻转焊接大部件,目前采用单点治理效果不理想;四是设备管理部门和生产单位应重视焊接烟尘净化器的使用和维护养护,以保证设备的状态完好。

目前来看,单机焊接烟尘净化设备可以较好解决部分产品和工序的焊接烟尘问题,但对于货车制造过程中涉及大部件焊接生产的单位,采取局部治理对厂房整体环境改善并不理想,需要采用新的综合焊接烟尘治理方案。

图3 底架组装焊接烟尘净化系统

图4 自循环一体式焊接烟尘净化器

4.2 焊接烟尘治理的思考

总体来看,铁路货车制造过程中焊接烟尘的根本性、有效性治理,不能单纯从烟尘的捕集、净化着手,更应放眼全局、综合考虑,从产品源头设计、工艺制造水平、智能制造、综合治理等方法和手段着手,不断探索焊接烟尘综合治理的新方向。

(1)融入绿色设计思维。推进产品绿色设计,在产品初始设计阶段将环境因素及其环境影响和污染防治措施考虑其中,将环境性能作为产品的设计目标和出发点之一,从而使产品生产、使用、维修和报废处置等环节产生的环境影响最低[8]。例如,在铁路货车设计过程中采用新的车体材料,将焊接调整为铆接,减少焊接作业。

(2)提高工艺制造水平。在考虑产品设计保证使用性能的前提下,工艺制造保证产品符合设计要求,由此采取合理的工艺布局、固定的柔性化生产线、高精的生产设备尤显重要,可以实现机械手、焊接专机自动焊接,并考虑底架、侧墙整板焊接减少焊接作业。

(3)结合智能制造推进。结合5G 信息化技术推进制造过程智能化,在货车整车制造单位紧扣端侧墙等焊接工序及关键岗位,推进焊接机械臂、工业机器人等智能化设备的应用,对于焊接集中的工位进行封闭式、可视化生产作业,实现烟尘收集、净化处理。

(4)采取综合治理方案。铁路货车生产制造过程中,大量焊接作业集中在整车制造环节,同时考虑企业现状、固定资产投资规模等因素,焊接烟尘治理可采取点面结合的方式,以点源单机净化、局部分散式治理为主,再针对扩散到厂房的烟尘辅以移动式烟尘净化处理;同时考虑对焊接作业面积适中的独立空间采用集中通风除尘处理。