变速箱高速齿轮断齿原因分析及优化

2021-05-18

(江铃汽车股份有限公司,江西 南昌 330000)

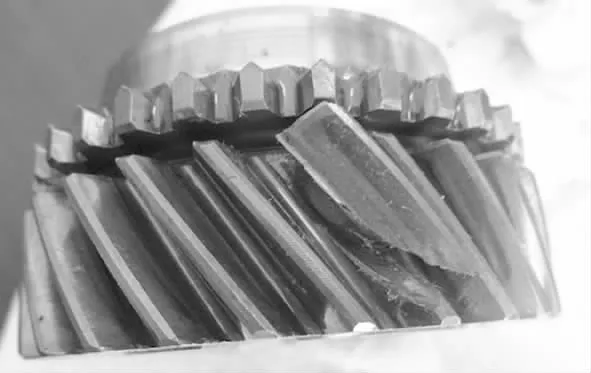

某变速箱高速齿轮设计扭矩为220N·m,为产品平台化,通过改进工艺来增加设计扭矩,使该变速器承扭能力提升为230N·m,但适用车型的最大扭矩也是230N·m,没有设计余量。变速箱高速齿轮通过了整车耐久试验,但在变速箱换挡试验专项试验中出现断齿事故,累计完成试验95.01%,累计完成换挡循环数15 202 个(要求16 000 个),工况里程24 935km,断齿照片如图1 所示。对此,本文通过对该断齿齿轮进行化学成分分析、宏观分析、微观组织分析、设计结构分析,寻找断齿原因和对应的解决措施。

图1 变速箱高速齿轮断齿

1 变速箱高速齿轮断齿的原因

变速箱高速齿轮断齿故障主要从化学成分分析、宏观分析、微观组织分析、设计结构分析等方面进行问题剖析[1-3]。

1.1 化学成分分析

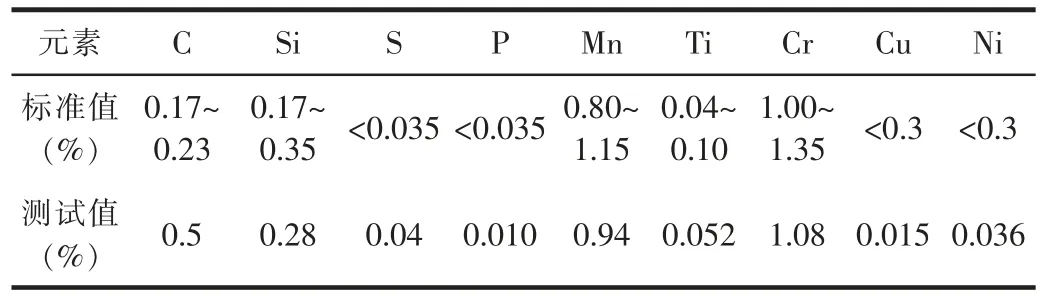

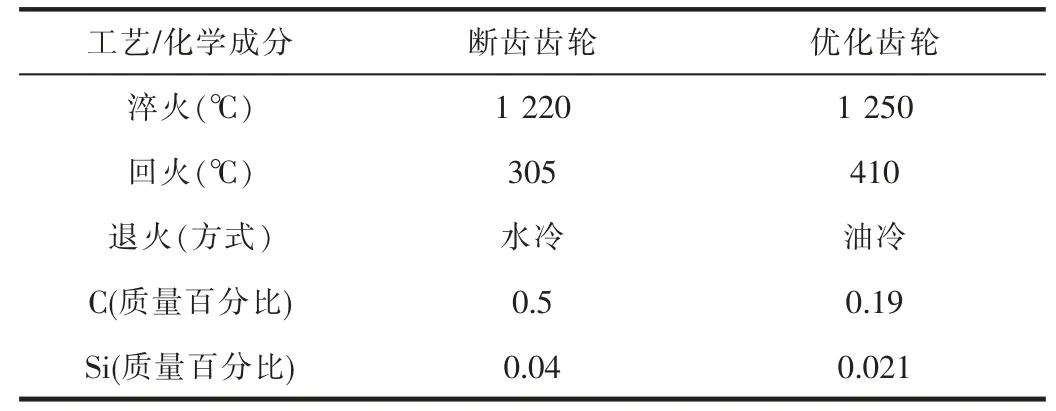

变速箱高速齿轮材质技术要求为20CrMnTiH,直读光谱仪检测。测试结果如表1 所示,断齿变速箱高速齿轮化学成分中C、Si 质量分别为0.5%、0.28%,含量不符合设计要求,化学成分不满足设计要求为齿轮断裂原因之一。

表1 断齿齿轮化学成分(质量分数)

1.2 宏观分析

1)变速箱高速齿轮的硬度分析。齿轮硬度要求主要包括表面硬度、心部硬度二个方面。对断齿齿轮进行硬度测试,测试结果如表2 所示,表面硬度、心部硬度分别是61HRC、35HRC,符合设计要求,因此,可以排除齿轮硬度不足这一潜在原因。

表2 断齿齿轮硬度测试结果

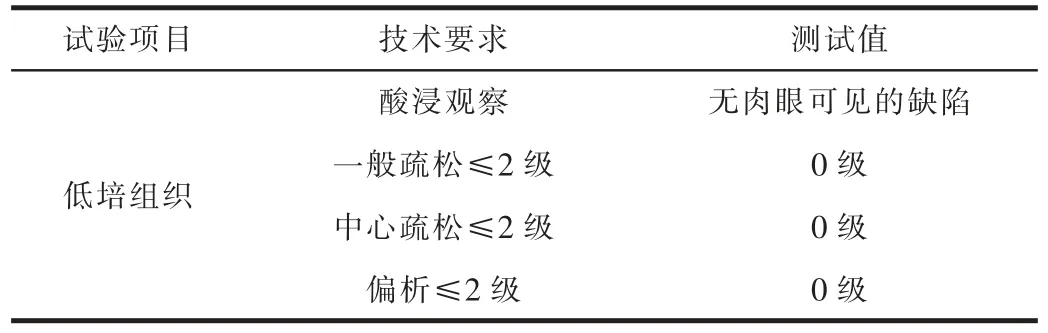

2)变速箱高速齿轮的低培组织分析。低培组织就是在低培状态下观察到的宏观组织形貌,需要满足QC/T262GB1979,要求:酸浸观察无肉眼可见的缩孔、气泡、裂纹、夹杂物、分层、翻皮及白点;一般疏松≤2 级、中心疏松≤2 级、偏析≤2 级。测试结果如表3 所示,测试值均满足设计要求,因此,可以排除低培组织不满足设计要求这一潜在原因。

表3 断齿齿轮低培组织测试

1.3 微观组织分析

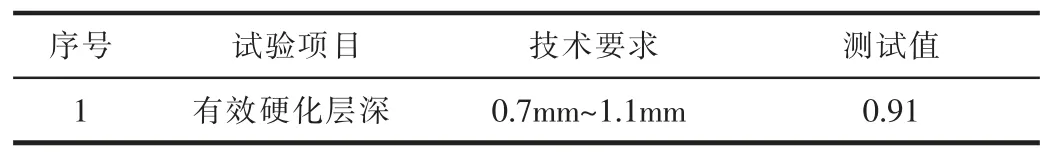

1)变速箱高速齿轮的有效硬化层深分析。齿轮的有效层深设计要求是0.7mm~1.1mm,有效硬化层深测试结果如表4 所示,测试值为0.91,满足设计要求。因此,可以排除齿轮有效硬化层深不满足设计要求这一潜在原因。

表4 断齿齿轮有效硬化层深测试结果

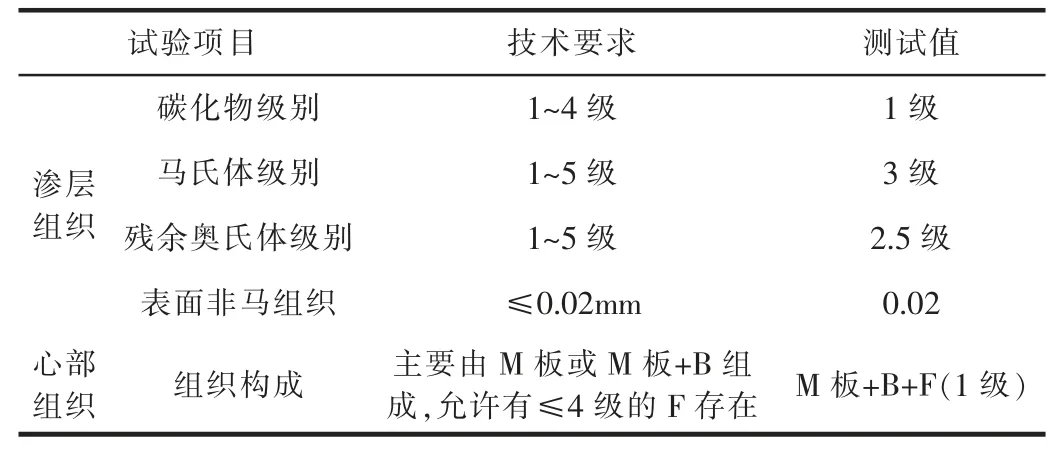

2)变速箱高速齿轮的金相组织[4]。马氏体、残余奥氏体、碳化物、表面非马组织是齿轮主要的渗层组织,需要满足QC/T262-1999 的要求,其中马氏体、残余奥氏体的级别需要满足1~5 级,碳化物级别需要满足1~4 级,表面非马组织级别需要满足<0.02mm。

除了渗层组织,对心部组织也有相应要求,需要满足JB1673-75 要求,主要由M 板或M 板+B 组成,允许有≤4级的F 存在。

对断齿齿轮进行金相组织测试,测试结果如表5 所示,测试值均满足设计要求,因此,可以排除金相组织不满足设计要求这一潜在原因。

表5 断齿齿轮金相组织测试结果

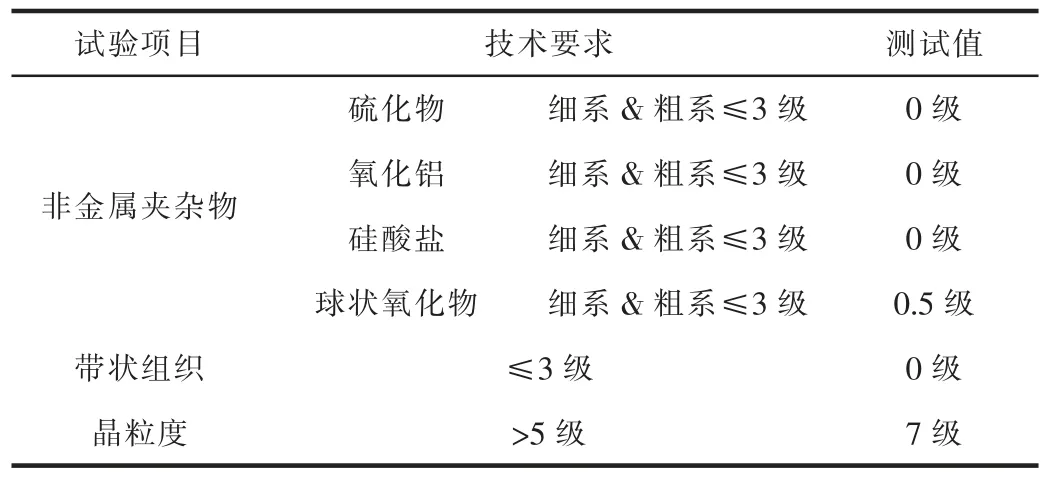

3)变速箱高速齿轮的非金属夹杂物、带状组织,晶粒度分析。非金属夹杂物、带状组织、晶粒度是评价齿轮强度的重要指标[5]。非金属夹杂物主要包括硫化物、氧化铝、硅酸盐、球类氧化物等,需要满足GB/T10561-2005 要求,且分别针对颗粒物分为粗细两种分析;带状组织需要满足GB/T132995 要求,带状组织级别≤3 级;晶粒度需要满足GB/T63945 要求,晶粒度级别≥5 级。对断齿齿轮进行非金属夹杂物、带状组织、晶粒度测试,测试结果如表6 所示,测试值均满足设计要求,因此,可以排除非金属夹杂物、带状组织、晶粒度不满足设计要求这几个潜在原因。

表6 非金属夹杂物、带状组织、晶粒度测试结果

1.4 结构设计分析

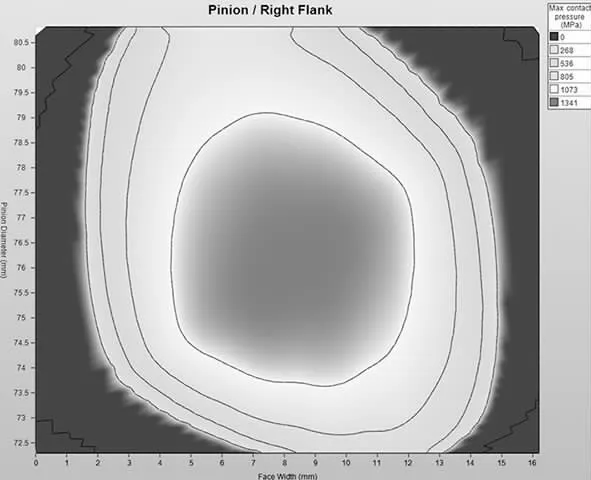

图2 断齿齿轮接触斑点试验

从图1 齿面工作情况看,总体接触良好但还有个别齿的接触不好。对断齿齿轮接触斑点试验[6],如图2 所示,断齿齿轮接触应力为1 437MPa,而该齿轮的接触应力设计值为1 200MPa,因此,齿轮结构设计不合理为潜在的失效原因。

2 分析结果

通过化学成分分析、宏观分析、微观组织分析、设计结构分析情况发现,优化齿轮化学成分和优化齿轮结构设计是提升齿轮强度、规避齿轮断齿的有效措施。

3 改进措施

通过上述分析,当前有效方案有两种:1)齿轮化学成分不满足设计要求,体现为C、Si 不满足设计要求;2)齿轮结构设计不合理,体现为齿轮的接触应力集中。

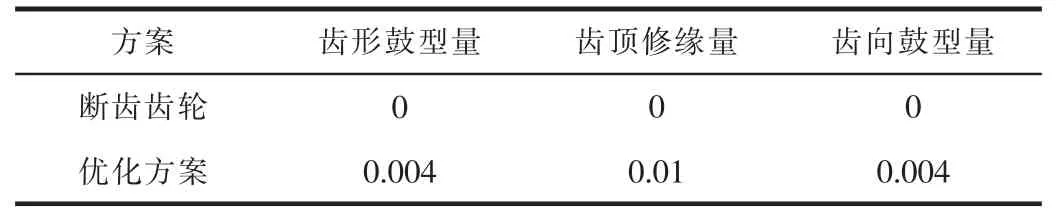

优化措施:1)通过调整淬火、回火、退火的工艺降低化学成分中C、Si 含量。齿轮优化前后化学成分对比,如表7所示,优化后C、Si 满足设计要求。2)通过齿轮修形降低接触应力,提升齿轮强度。通过优化齿形鼓型量、齿顶修缘量、齿向鼓型量来减少齿轮接触应力,修形方案如表8 所示。

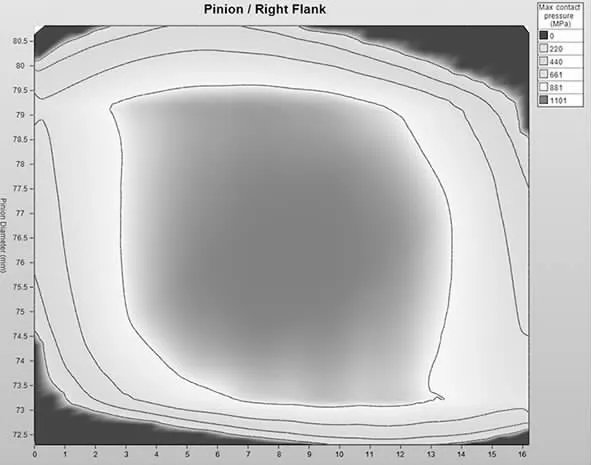

对优化后的齿轮进行接触斑点试验,如图3 所示。对比图2、图3,优化前后齿轮接触应力分别为1 437MPa、1 101MPa,优化后较优化前接触应力下降23%,优化明显。故通过齿轮修形降低接触应力,是优化断齿的有效措施。

将经过上述两个优化措施优化的齿轮搭载变速箱换挡试验,试验通过。

表7 齿轮优化前后化学成分对比

表8 断齿齿轮修形方案

图3 优化齿轮接触斑点试验

4 结论

综合分析,某变速箱高速齿轮断齿是因为化学成分和齿轮结构设计不满足要求。对此,需降低C、Si 含量和降低齿轮接触应力。