龙眼柔性对辊剥壳机的设计与试验

2021-05-18卿艳梅李长友

卿艳梅,李长友,曾 山

(华南农业大学 工程学院,广东 广州 510642)

龙眼有高的食用、保健和医学价值[1-2],2016年我国的龙眼产量为191.4万 t,占世界年产量的54.7%[3]。龙眼鲜果的水分在80%以上,在常温下易腐烂,低温下又易受冷害而导致品质下降,因此有效地完成产后深加工对其产业和区域经济发展尤为重要。龙眼剥壳是其深加工的关键工序,剥壳后可根据深加工产品的不同来选择去核方式[4-6]。

对农业生物果的剥壳技术,前人已做大量研究,如坚果类的花生、核桃、板栗以及蒴果蓖麻等大多采用一次大量喂入滚搓、搓擦或辊子挤压式的脱壳方式[7-13],坚果挤压剥壳时果肉的承压力一般比柔性果强。对于柔性果荔枝剥壳[14-15]、柑橘剥皮[16]等多汁软果的脱壳研究,大多采用先环切壳再剥壳的做法以减少果汁流失和果肉损伤。由于龙眼是典型柔性果,且加工时瞬态物性变化复杂,果皮及果肉退缩变形导致机械化剥壳完整性差、果汁流失严重。为此,研究人员尝试了多种龙眼机械剥壳方式[17-19],在剥壳前增加了环割、开口等工序,但并没有从根本上解决问题。本文根据龙眼的力学和机械特性[20-21],提出先破壳再柔性对辊剥壳的方法,设计了龙眼柔性对辊剥壳试验机,对关键部件进行设计分析与性能试验,以期为进一步深入研发龙眼等柔性果的剥壳作业提供参考。

1 剥壳机结构方案与工作原理

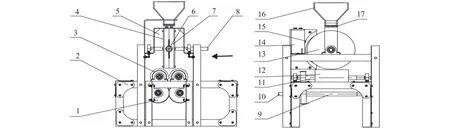

龙眼剥壳机结构如图1所示,由送料机构(料斗、送料盘等组成)、破壳机构(左夹刀块、右夹刀块、破壳刀具、进给手轮、送料盘等)、剥壳机构(送料盘、柔性对辊等)、果肉收集器、传动装置和控制系统组成。龙眼剥壳机设计时主要考虑不同大小果实的通用性、果肉的完整性及减少果肉果汁损失。

图 1 龙眼剥壳机结构图Fig.1 Structure of longan shelling machine

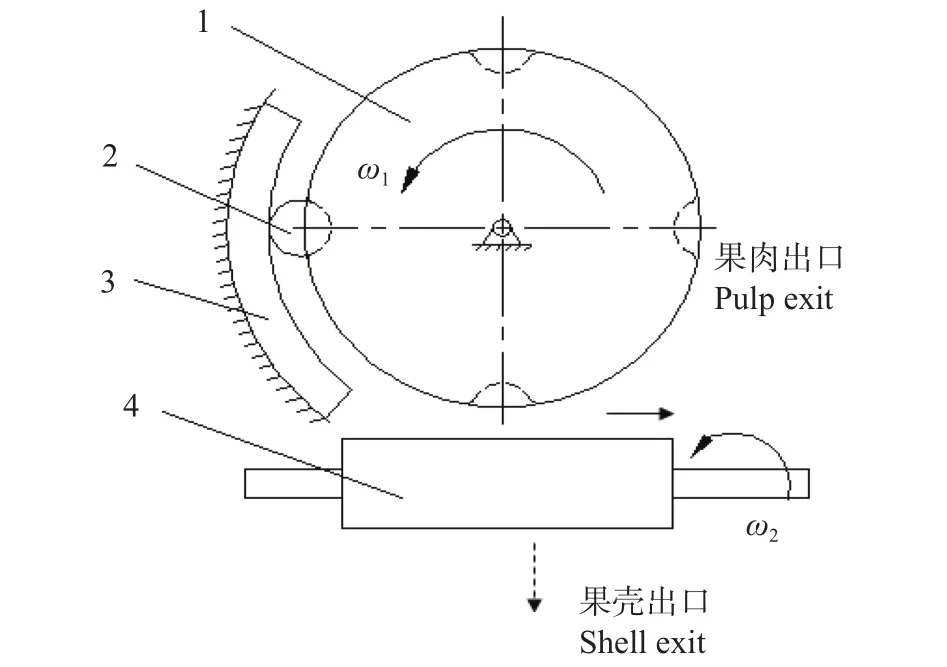

剥壳机构工作原理如图2所示,龙眼由料斗依自重落入送料盘工位,随送料盘旋转中,固定刀具滑切,进入收集器或是去核机构中;果壳则被剥壳辊摩擦夹持,从剥壳辊下方排出,落入果壳收集器,实现剥壳及壳、肉的分离。

图 2 龙眼剥壳原理示意图Fig.2 Schematic diagram of longan shelling principle

2 龙眼剥壳机关键部件设计

2.1 送料机构设计

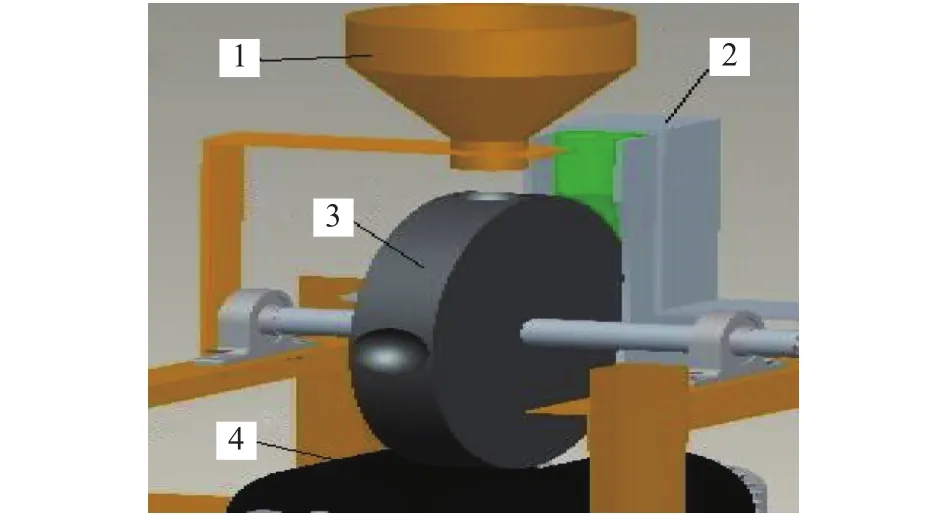

龙眼送料机构如图3所示,主要由料斗、送料盘和机架组成。料斗安装在送料盘的正上方,龙眼从料斗中依自重顺次落入送料盘工位。料斗下料口为直径38 mm的中空圆柱形,可避免2颗龙眼同时离开料斗口而影响正常进料。料斗最下端口与送料盘外圆周的距离为20 mm,只能1颗龙眼落入送料盘工位并顺利离开料斗口。料斗落料口带有1圈软硬适中毛刷(图1),毛刷是为了防止龙眼落料时从送料盘一侧掉落。毛刷长度设置为18 mm,毛刷毛尖部分与送料盘外圆周表面保留2 mm间距,避免送料盘外圆周表面与毛刷直接接触而磨损。

图 3 龙眼送料机构装配模型Fig.3 Assembly model of longan feeding mechanism

送料盘圆周有4个均匀分布的半球形略浅工位(为提高效率后续可整个盘圆周做成全凹弧),为保证龙眼准确破口,送料盘应满足1个工位只有1个龙眼并与龙眼外形较好贴合、送料盘与龙眼间有合适的摩擦力,压缩时对龙眼的损伤少,送料盘的材质选用食品级塑料。随送料盘转动,工位内的龙眼被送进破壳机构。

2.2 破壳机构设计

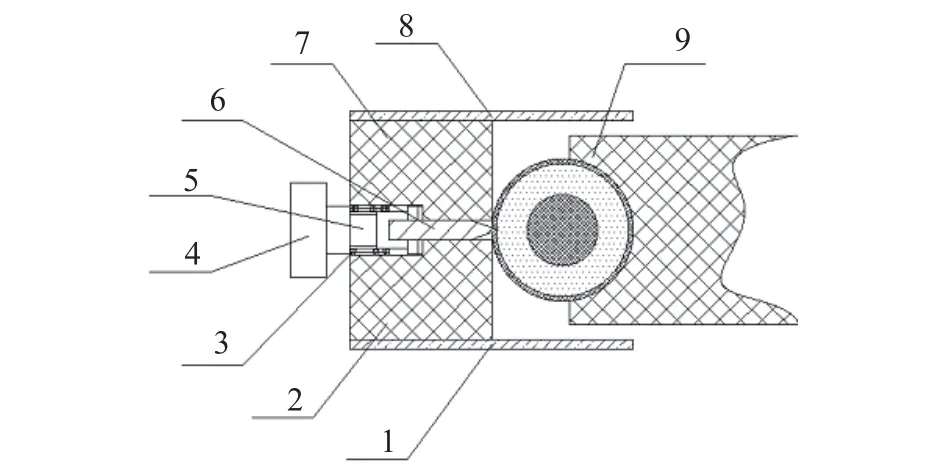

图4为龙眼破壳机构示意图,由破壳刀架、送料盘、机架组成,破壳刀架与送料盘同轴心安装,由刀片、进给手轮、左夹刀块、右夹刀块、左挡板和右挡板构成。刀片安装在左、右夹刀块之间,左、右挡板用于龙眼的粗定位,龙眼的实际定位依靠送料盘上的凹工位。龙眼转至与工位切点水平位置且有足够大摩擦力并不发生自转,受到送料盘和刀架的挤压力而保持适当压缩量[20],刀具划破果壳,破壳龙眼在送料盘带动下落入剥壳对辊中。

图 4 龙眼破壳机构示意图Fig.4 Sketch map of longan shell breaking mechanism

为满足分级后不同直径的龙眼破壳,刀架与送料盘的间距、进刀量都做成可调式的。刀具主要由刀片和进给手轮组成,刀片相对夹刀块的伸出长度可以通过进给手轮来调整,手轮旋转1周,刀片的伸出长度为1 mm。通过调整刀片的伸出长度,可使果壳有效切开而不伤及果肉。通过前期多刀具的基础试验,选用无齿形光面刀具[5],刀片刃口形状为光面圆弧形,刃深为3 mm,龙眼的切口光滑,可有效地保证果肉完整性。

2.3 剥壳对辊的设计

剥壳机构主要由剥壳对辊、送料盘和机架组成,剥壳对辊如图5所示,剥壳对辊包括1对反向同速转动的柔性辊子,其位于送料盘的下方并固定于机架上。取对辊间隙为3 mm,同时辊子间距可根据分级后喂入果实直径大小来调节。由果肉剥取分析[5]可知,龙眼平均果径取约30 mm,剥壳对辊水平放置挤压时,辊子直径最小应大于60 mm。对辊表面有较大的摩擦系数[22]才能顺利脱出果壳,对辊材料有适当弹性以减小对龙眼的冲击损伤。合适的对辊间距和辊子直径、对辊表面较大的摩擦系数能保证龙眼果实易啮入、对果肉的挤压损伤小及剥壳后的果壳能够被夹持排出。对辊材料为无毒无味橡胶制成,辊子不宜太长,即脱壳的果肉能立即被送料盘带离对辊表面。

图 5 龙眼剥壳对辊装配模型Fig.5 Assembly model of double rollers for longan shelling

工作时,已破壳的龙眼随送料盘转动被送至两对辊之间,在送料盘的限位和对辊的挤压下,破口果壳在两橡胶辊摩擦力的作用下,果壳被撕裂开且与果肉分离,送料盘继续转动将带核果肉推出,果壳被剥壳辊摩擦夹持,从剥壳辊下方排出。

3 剥壳性能试验

3.1 试验材料

广东‘储良’龙眼鲜果,个体形态及成熟度良好,果实大小先分级,整果质量约在17~26 g,直径在26~31 mm之间。

3.2 试验设备

试验设备主要包括龙眼剥壳试验机、变频器、电子天平、游标卡尺等。自制龙眼剥壳试验机如图6所示,主要由电动机、减速器、变频器、送料盘、破壳机构和剥壳对辊组成。

图 6 龙眼剥壳试验机Fig.6 Prototype of longan sheller

3.3 龙眼剥壳性能评价指标

为评价龙眼剥壳效果,设定以下性能评价指标:

1)剥壳成功率(S1):S1=剥壳成功的龙眼个数/试样龙眼总数×100%;

2)剥壳损失率(η1):η1=剥壳中损失的果肉和果汁的质量/试样整果质量×100%;

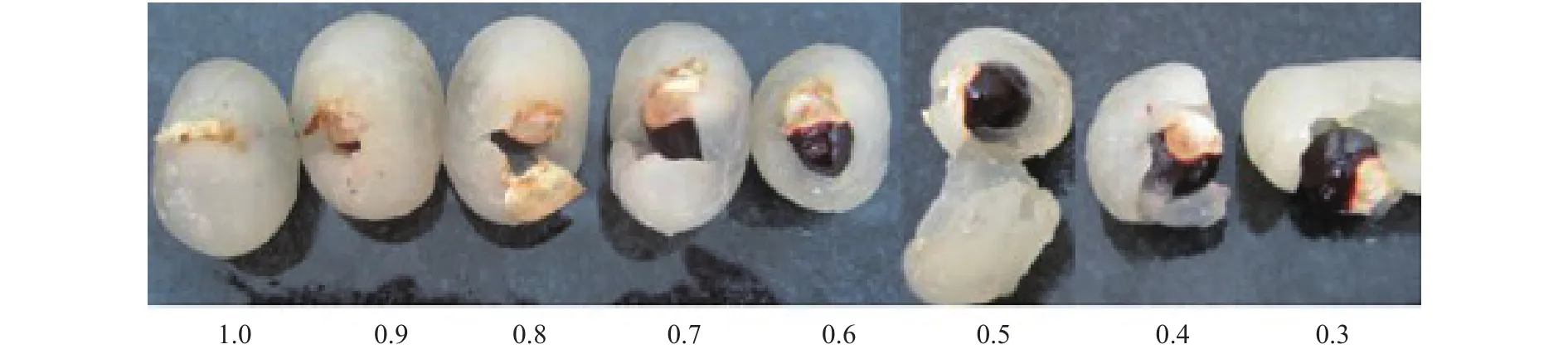

3)根据龙眼剥壳后的果肉损伤情况,设8个完整性系数。1.0:果肉没有损伤;0.9:果肉在蒂部有小裂口,其他没有损伤;0.8:果肉在蒂部的裂口较大或其他部位有较小损伤;0.7:果肉在蒂部有大裂口或其他部位有较大损伤;0.6:果肉被撕裂小部分;0.5:果肉被撕裂一半;0.4:果肉被撕裂超过一半且不到2/3;0.3:果肉被撕裂超过2/3。具体如图7所示。

图 7 龙眼果肉完整性系数Fig.7 Longan pulp integrity coefficient

3.4 方案设计与试验因素

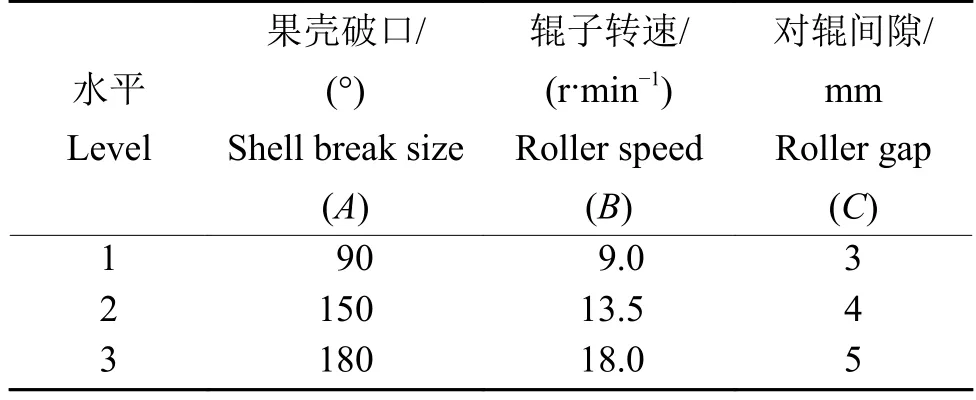

试验性能指标为龙眼损失率、脱净率和果肉完整性,以果壳破口(A)、辊子转速(B)和对辊间隙(C)为试验因素。试验前采用自制分级装置将龙眼分级。据单因素试验结果[5],对A、B和C3个试验因素选取剥壳较好的3个水平进行正交试验,具体如表1所示。每组试验选取300个试样,选取L9(34)型正交表安排试验,不考虑交互作用,D列为空列。试验时手动将龙眼果壳按要求划口后进行剥壳试验,每组剥壳试验后,分别测出取样总质量,包括完整鲜果质量(W)、果肉带核质量(W1)、果壳质量(W2)等数据[5],记录并计算剥壳后的损失率、剥壳成功率和果肉完整性系数。

表 1 龙眼剥壳试验因素水平表Table 1 Factor level table of longan shelling experiment

3.5 试验结果与分析

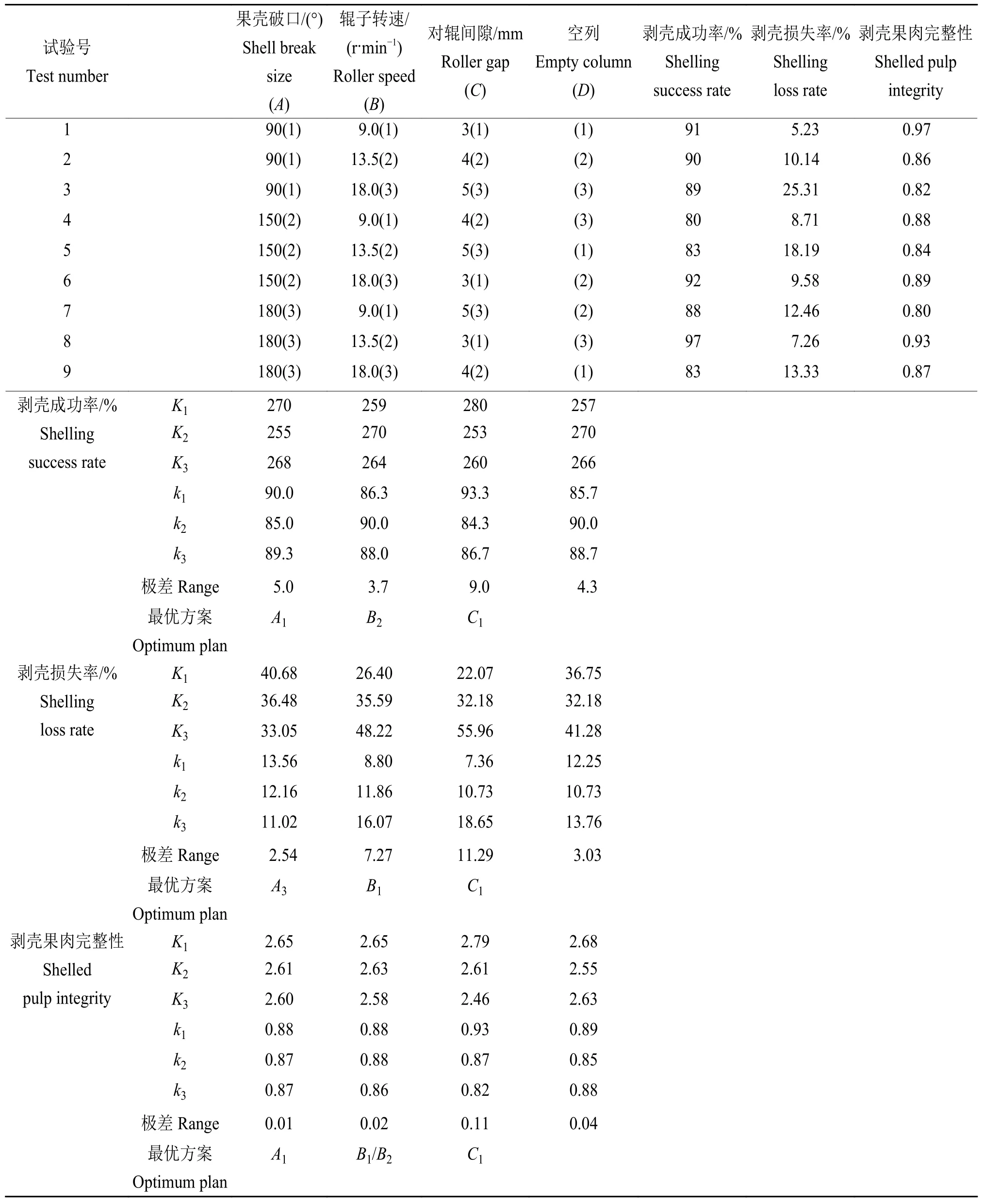

龙眼剥壳正交试验结果如表2所示。由表2可以看出:8号试验的因素水平组合为A3B2C1,其剥壳成功率最高,为97%,剥壳损失率较低,为7.26%,剥壳果肉完整性为0.93;1号试验的因素水平组合为A1B1C1,其剥壳成功率为91%,剥壳损失率最低,为5.23%,剥壳果肉完整性最好,为0.97。从整组试验来看,剥壳成功率最高为97%,剥壳损失率最低为5.23%,剥壳果肉完整性最好为0.97。

表 2 龙眼剥壳正交试验结果及极差分析Table 2 Orthogonal test results of longan shelling and range analyses

由表2的极差分析可知,影响剥壳成功率的因素顺序为对辊间隙>果壳破口>对辊转速,影响损失率和果肉完整性的因素顺序依次为对辊间隙>对辊转速>果壳破口。

由表3的方差分析可知,当显著性水平取0.05时,对辊间隙对果肉完整性、剥壳损失率影响显著。当显著性水平取0.10时,对辊间隙对剥壳成功率的影响显著,辊子转速对剥壳损失率的影响显著。辊子转速对剥壳成功率、果肉完整性的影响均表现为不显著,果壳破口对剥壳成功率、剥壳损失率和果肉完整性的影响均表现为不显著。

由剥壳试验结果可知,不同的对辊间隙对龙眼果肉完整性具有显著影响,随着间隙由3 mm增至5 mm,龙眼脱壳后的果肉完整性逐渐变差。间隙大的时候,龙眼在辊子上脱壳有被轧入辊间并从辊间落下的趋势,使龙眼产生较大的压陷变形,对果肉的完整性造成破坏,这就是随着辊子间隙的增大,龙眼果肉完整性逐渐变差的原因所在。剥壳损失率随着对辊间隙的增大而逐渐增加,随着对辊间隙由3 mm增至5 mm,其损失率由约7%升至18%,原因是果肉受挤压破坏,完整性逐渐变差,造成果肉和果汁的损失所致。果壳破口对剥壳的影响不同于其他2个因素,原因是果壳破口位置是随机选取的,而龙眼蒂部果壳和其他部位果壳的厚度有差异,并且蒂部果壳(与果肉紧密结合)完整脱开时是否带肉也直接影响到损失率的大小,这也是试验结果中在果壳破口为90°时剥壳成功率高和果肉完整性好,且损失率反而高的原因。后续进一步试验,可考虑在破壳前尝试设计龙眼定向输送装置,以期获取龙眼蒂部或非蒂部果壳的某一确定的破口位置。

根据上述对各评价指标的分析可知,影响剥壳性能的因素顺序依次为C、B、A,即对辊间隙>对辊转速>果壳破口。采用综合平衡法对试验进行评价分析来确定最优参数。对辊间隙对剥壳性能是最主要的影响因素,分析可知对辊间隙为3 mm最佳,即取C1。辊子转速为13.5 r/min时剥壳成功率最高,辊子转速为9 r/min时剥壳损失率最低,辊子转速为9 r/min或13.5 r/min时果肉完整性最好,但同时考虑到剥壳成功率在9 r/min时较低,因此取对辊转速为13.5 r/min 最佳,即取B2。果壳破口为90°时剥壳成功率高和果肉完整性好,果壳破口取180°时剥壳损失率最低,果壳破口对于剥壳损失率的影响次序处于末位的次要位置,因此取果壳破口90°为最佳,即取A1。最佳水平组合为C1B2A1,即对辊间隙为3 mm、对辊转速为13.5 r/min、果壳破口约为90°时的剥壳综合指标最高。

4 结论

本文设计了柔性对辊龙眼剥壳试验样机,采用先破壳再利用反向同速柔性对辊脱壳法实现肉、壳分离。剥壳机构的破壳进刀量、对辊间隙可根据分级后的不同龙眼直径进行调节,能满足不同直径龙眼的剥壳加工,剥壳装置对大小不同的龙眼鲜果的适应性好。

样机的剥壳性能试验结果表明,对辊间隙对剥壳性能有显著影响,随着对辊间隙由3 mm增至5 mm,龙眼脱壳后的果肉完整性逐渐变差,其损失率由约7%升至18%。影响剥壳成功率、损失率和果肉完整性的剥壳性能指标依次为对辊间隙>对辊转速>果壳破口。本试验条件下,最佳参数试验验证结果表明,对辊间隙为3 mm、对辊转速为13.5 r/min、果壳破口为90°时,其剥壳性能达到最优。后续可考虑进一步试验,在破壳前增加设计龙眼定向输送装置,来获取龙眼蒂部的确定破口位置,以期减小剥壳中蒂部果壳、果肉的粘连,降低剥壳损失率。该研究为龙眼等柔性果机械剥壳获取灯笼状果肉的深加工研发及剥壳机参数优化提供了参考。