增材制造预旋喷嘴表面高质量光整技术研究

2021-05-18刘维伟吕谦雷力明侯彦昊石磊

刘维伟, 吕谦, 雷力明, 侯彦昊, 石磊

(1.西北工业大学 机电学院, 陕西 西安 710072; 2.中国航发上海商用航空发动机制造有限责任公司, 上海 200241)

预旋喷嘴是航空发动机预旋系统的核心部件,也是预旋系统内产生温降的唯一部件,可使到达涡轮盘冷却空气的相对总温降低70~100 K,在接近材料耐温极限时,涡轮叶片工作温度每降低15 K,涡轮叶片的使用寿命可以提高一倍[1-2]。

预旋喷嘴为整体结构,具有薄壁、内流道、变截面、小叶片等特征,内部空间狭小、加工可达性差,传统工艺下制造难度较大。增材制造技术采用粉末逐层堆叠成型,成型过程不受零件复杂程度影响[3],是新型预旋喷嘴成型的重点发展方向。但粘粉、球化、阶梯效应的存在导致成型件表面质量较差,降低航空发动机安全系数。因此增材制造成型件须进行光整处理方可投入使用[4]。

磨粒流抛光中磨料可随形流动,在压力作用下反复通过待加工表面,实现表面的微切削,完成光整。国内尚未建立完整的抛光技术体系,使得磨粒流对航空航天领域的增材制造复杂构件的光整处于应用的初级阶段[5]。

因此,本文主要开展增材制造预旋喷嘴高质量表面光整技术研究,对推动增材制造预旋喷嘴在航空发动机上的工程化应用具有重要意义。

1 预旋喷嘴磨粒流加工数值仿真分析

1.1 压力场分析

计算流体动力学(CFD)是利用数值计算来分析流体力学问题的一种工具,其核心求解器是fluent软件,fluent是目前国内使用最多的商业软件之一,用户群广泛。由于磨料属于不可压缩流体,故仿真选择稳态压力求解器,加工过程为复杂湍流运动,计算模型设置为湍流模型[6],湍流模型为k-w模型。在湍流状态下,大量的磨粒在流体介质的推动下进行无序运动,实现工件表面的微力微量切削,因此选择为多相流模型[7],主相为二甲基硅油,次相为碳化硅颗粒。壁面边界条件设置为无滑移壁面边界。计算壁面函数为Standard Wall Functions[8]。

模型设置如表1所示。

表1 多相流模型设置

本仿真模型设置了5种磨料,如表2所示。

表2 磨料参数设置

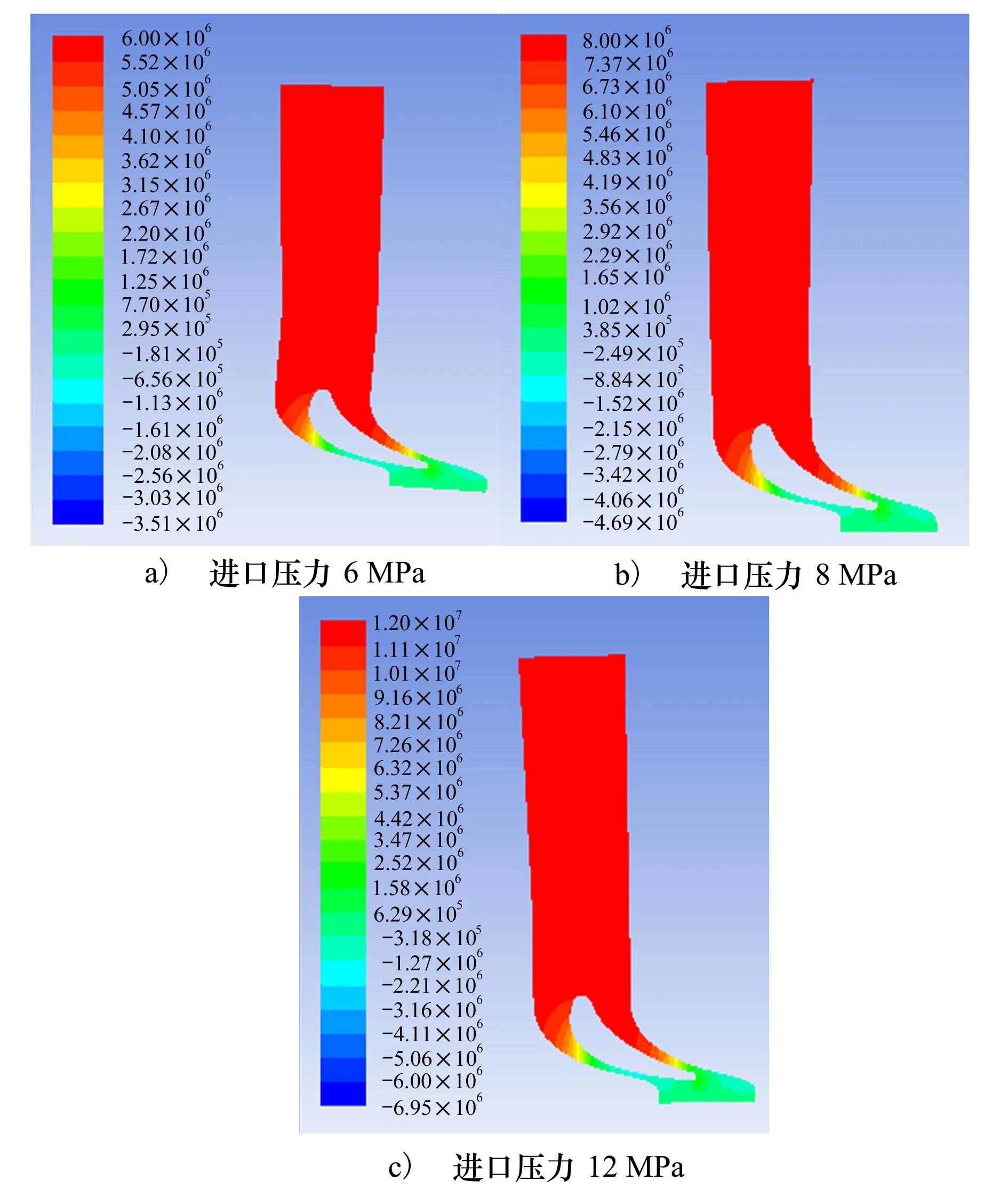

图1为进口压力是6,8,12 MPa、出口压力为大气压、采用3#磨料抛光时流体在预旋喷嘴内腔内环区域流动静压分布图。

图1 不同进口压力下内环静压分布图

由图1可知,随着磨料流动,静压有小幅降低。磨料流经叶片进气边时,叶背侧压力降幅明显,在截面积最小时,静压变化最为剧烈,之后变化平缓,直至出口。叶盆侧静压的变化趋势与叶背侧相似,但波动主要发生在叶片排气边的上游。产生上述变化趋势的主要原因在于进出口截面积相差悬殊,磨料在入口处流动速度较慢,动能转换为压力能,磨料静压值较高[8],由于内腔截面积减幅较小,故静压值变化较小。当磨料流过进气边时,叶背侧截面积变化较为明显,静压也呈现出规律性递减,达到最小截面积后趋于平稳。

保持进口压力不变,改变磨粒粒径和磨料浓度,内环静压分布趋势相同。进口压力8 MPa,采用2#磨料,入口处压力为7 995 664 Pa,叶片位置平均静压力为3 992 961 Pa;进口压力8 MPa、采用4#磨料,入口处压力为7 995 786 Pa,叶片位置平均压力为4 008 931 Pa。由此可知,零件内腔静压力的分布主要取决于进口压力,降低磨料浓度,增大磨粒粒径,叶片所在区域静压力略有提升[9]。对比不同工况可发现,进口压力的一半几乎都作用于叶片位置,所以叶片位置切削量较大,容易产生过抛现象。

1.2 速度场分析

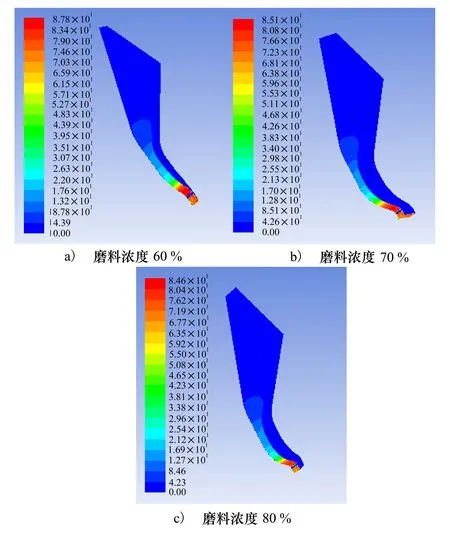

图2为当进口压力为8 MPa,磨粒目数为460,磨料浓度分别为80%,70%,60%时3种磨料在预旋喷嘴内腔流动中的速度分布图。

图2 不同浓度下磨料速度分布图

改变工况,磨料流速分布规律大致相同,但最大流速不同。降低磨料浓度,单位体积磨粒数目减少,磨料流速提升,磨粒运动范围变大,流动性、湍流效应增强。故生产中可适当减小磨料浓度。但浓度过低时则单位体积内磨粒数量少,参与切削的磨粒数目少,加工效率较低,抛光效果较差。进口压力8 MPa、采用1#磨料,入口、出口处速度均降低,说明减小磨粒目数,相应磨粒粒径增大,在磨料浓度较高时,单颗磨粒流动范围变小,磨料流动性变差,导致磨料流速降低[10]。

1.3 剪切力分析

剪切力可直观反映磨粒流对预旋喷嘴内腔的抛光效果,图3为不同工况下预旋喷嘴内腔剪切力分布云图。

图3 不同磨粒目数下剪切力分布图

分析可知,增加进口压力可有效提升材料去除率,但在实际应用中,应避免加工压力过大带来的工件变形以及过抛的问题。设置进口压力为8 MPa,磨料浓度80%,磨粒粒径分别为170,270,460目,叶片剪切力分别为18 895,19 334以及19 478 Pa。可见随着磨粒直径减小,剪切力略有增大。分析可知,磨料浓度过高且粒径过大时,磨料流动性降低,抛光效果差。保持进口压力不变,磨粒粒径为460目,磨料浓度为80%,70%,60%时,叶片位置的平均剪切力分别为19 478,21 484,23 255 Pa。可见随着磨料浓度降低,叶片位置剪切力逐渐增加,其原因在于低浓度磨料流动性强,湍流更加充分,磨粒可积蓄更大动能完成切削[11]。

2 试验装置与试验设计

本文通过选区激光熔化技术成型预旋喷嘴典型结构试验件,所选用设备为德国的EOS M280设备。成型材料为美国Carpenter生产的In718粉末,成分如表3所示,粒度范围15~53 μm。

表3 粉末成分表

选区激光熔化技术工艺参数设置如表4所示。

表4 成型参数表

采用上述工艺参数,成型6组试验件,一组用于分析增材制造预旋喷嘴的成型质量,其余5组用于探究磨粒流工艺对增材制造预旋喷嘴的抛光效果。

试验件抛光前后内腔表面形貌的观测采用奥地利Alicona Infinitefocus G4三维表面测量仪;抛光后表面粗糙度的测量采用德国马尔MarSurf XR 20粗糙度测量仪;形变量的测量采用德国的博尔科曼高精度三维扫描仪。

试验选择碳化硅高分子弹性软磨料,该磨料主要由碳化硅、二甲基硅油组成,为提高流动性以及兼容性还增加润滑油、软化剂等添加剂,具有柔韧性高、粘附力大、稳定性高等特点[12]。试验选用了3种磨料,分别为磨粒粒径300,360,450目,浓度均为80%。抛光采用西安斯曼克磨粒流精密机械有限公司SMKSXA-B600E磨粒流抛光机。

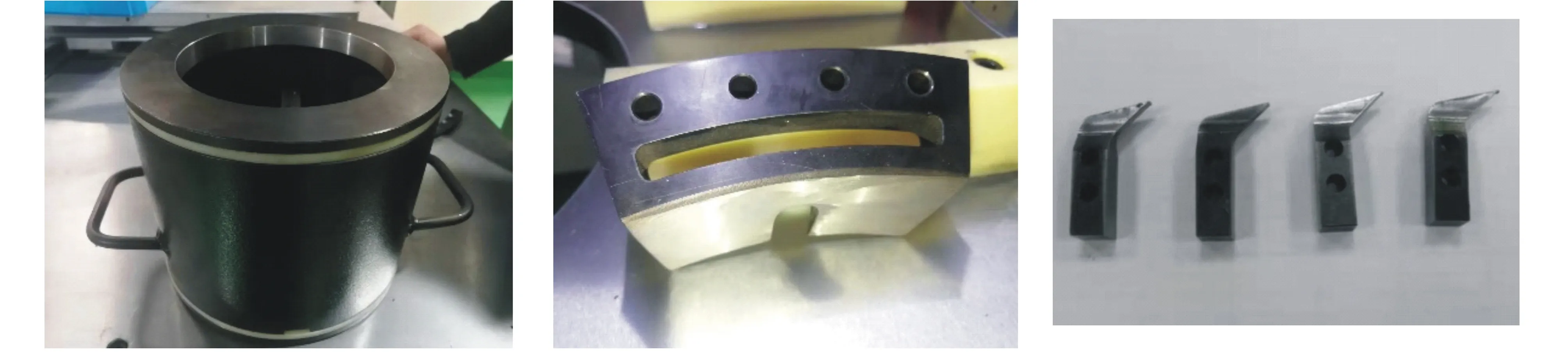

工装直接决定抛光效果,试验所用工装主要包括起密封、引流作用的夹具体(见图4)和2个提升抛光性能的功能模块,即型芯结构与叶片导流装置。

如图5所示,型芯的发明实现了预旋喷嘴内腔流场分布的均匀性控制,解决了截面积较大一侧 “欠抛”,截面积较小一侧“过抛”的问题,同时避免压力集中作用于叶片上,防止叶片进排气边等边缘结构被破坏,有效地提升了抛光一致性。

导流模块的上侧为预旋喷嘴叶片的仿形结构,该结构与叶片形成圆滑过渡,使得磨料以切线方向流入零件,避免磨料对叶片排气边的直接冲击。导流模块的下侧为长方体,长方体部分纵向分布2个销孔,用于导流的固定。优化销孔的位置可以改变导流与预旋喷嘴叶片排气边之间的距离,导流与导流之间构成了磨料的通道,使磨料在完整通过每个叶片时截面积不发生突变,磨料始终处于稳定的流动状态,增强叶片叶背侧抛光均匀性。

图4 夹具实物图 图5 型芯实物图 图6 导流实物图

研究选择正交试验,研究磨粒粒径、加工压力、加工时间这3个影响因素,设计三因素三水平正交试验,正交编码如表5所示。

表5 三因素三水平正交试验参数组合表

3 试验结果分析

试验件典型缺陷形貌如图7所示。表面存在大量粘粉现象,增加放大倍数,可发现零件表面出现不

图7 典型缺陷形貌

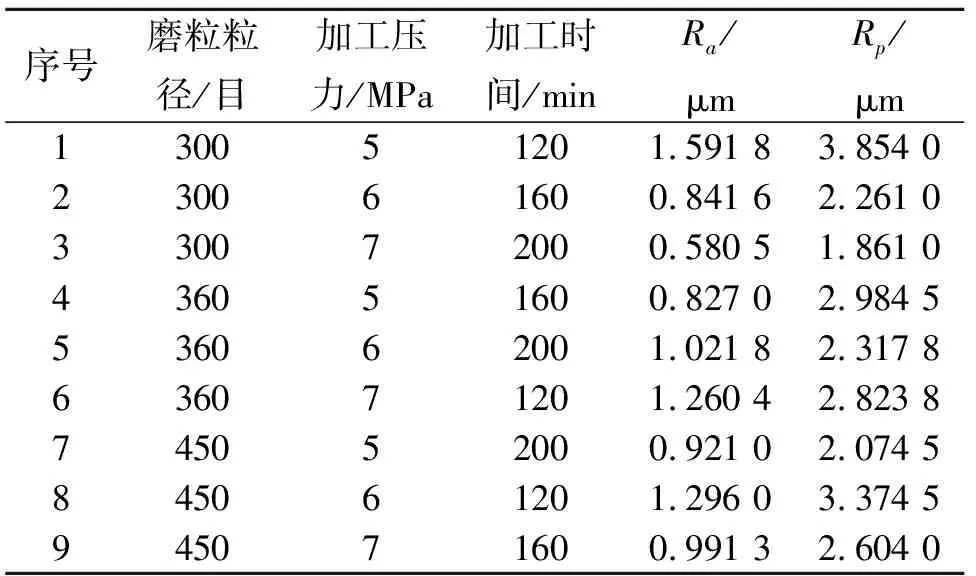

同情况的球化现象。图7b)所示为叶片附近区域,该区域出现大量小尺寸球化效应,主要发生区域熔道分布明显。球化尺寸从10~40 μm不等,距离叶片越近越明显。同时零件表面随机出现大尺寸球化现象,如图7c)所示。该缺陷通常单独发生,周围无其他显著缺陷,尺寸较大,直径通常在100 μm以上,总体数量少,不会导致表面质量大面积恶化。本试验工艺参数选取恰当,铺粉层厚较低,台阶效应较弱,三维形貌如图7d)所示。抛光后典型结构试验件内腔表面粗糙度Ra、Rp测量结果如表6所示。

表6 表面粗糙度测量结果

本文采用极差分析法处理所获得的表面粗糙度Ra和Rp,极差分析法简称R法,他包括计算和判断2个步骤,其内容如图8所示,极差分析结果如表7所示。

图8 极差分析法示意图

表7 表面粗糙度极差分析结果

Rj反映了第j列因素的水平变动时,试验指标的变动幅度。Rj越大,说明该因素对试验指标的影响越大,因此也就越重要。于是依据Rj的大小,就可以判断因素的主次。

根据极差分析原理可知,加工时间对零件表面粗糙度Ra影响最大,磨粒粒径影响最小,Rp对工艺参数的敏感性规律与Ra一致,决定零件抛光效果的因素依次是加工时间、加工压力和磨粒粒径。最优工艺参数组合为磨粒粒径300目、加工压力7 MPa、加工时间200 min。

Ra随磨粒目数提升呈现出升高趋势,而Rp先升高后降低,但均不明显。随磨粒目数增大,磨料对零件表面的切削力降低,导致零件表面粗糙度升高。而当磨粒目数增至450目时,磨粒尺寸变化较小,原因为零件表面硬度大。因此在实际加工过程中,若工件硬度较大,零件表面粗糙度对磨粒目数的变化响应较弱,在调整磨粒粒径时应有较大跨度[13]。但是当磨粒粒径较大时,过高的加工压力可能使得零件表面粗糙度高于初始粗糙度,因此应综合考虑磨料的流动性、切削力来选择合适的磨粒尺寸。

Ra,Rp随加工压力的增大呈现出较明显的下降趋势。随着加工压力增大,磨粒运动剧烈,磨粒对零件表面撞击更频繁,且磨粒压入零件基体表面的深度增加,这都增强了磨粒对零件表面的加工效果。在实际加工中,为提高抛光效果可以适当提升加工压力,但在加工薄壁零件时应注意避免压力过高带来的零件变形问题。加工时间由120增至160 min时Ra,Rp明显下降,但当时间由160增加到200 min时,下降变缓。原因在于加工时间较短,抛光不完全,零件表面仍有大量熔道、球化等凸起状缺陷未去除。加工时间延长,大量缺陷已去除,此时磨粒作用于零件基体表面,抛光效果变弱,材料去除量较少。实际加工生产中,适当延长抛光时间即可。

图9为不同工艺参数下抛光后零件内腔表面典型形貌,可见粘附、聚集的大量金属粉末全部消失,表面显露出金属光泽。图9a)为对应参数下表面形貌图,由于加工压力低、时间短,抛光强度低,零件表面起伏大,仍有部分熔道存在且有大量球化残留现象。图9b)显示由于增大加工压力,磨粒切削效果增强,凸起轮廓已被显著削平,表面可见划痕。图9c)可看到,延长加工时间后,表面波峰已基本被去除,高低起伏的熔道变得平滑,但残留凹坑,原因是成型过程不稳定导致初始表面质量较差。图9d)显示,由于抛光强度较高,磨料对零件表面切削效果较强,零件表面的尺寸球化现象已被完全消除,熔道波峰均已被消除,呈宏观平整表面,表面纹理均匀,呈现明显的方向性,质量得到较大提升,金属光泽好。

图9 不同参数下零件内腔典型形貌

成型过程中挂渣以及残留支撑等缺陷尺寸较大,肉眼可见,抛光后基本消失。内外环安装柱下侧区域表面质量得到较大提升,叶尖位置的残留支撑也得到了较好去除。

4 结 论

本次研究通过选区熔化成型技术制备试验件,经磨粒流光整后测量获取零件表面典型缺陷以及粗糙度变化规律。试验设计了抛光专用工装,探究磨粒粒径、加工压力、加工时间对零件表面粗糙度Ra、Rp的影响规律,主要结论如下:

1) 压力场仿真显示入口静压随入口压力增大而增大,但增加的压力主要集中在叶片的叶盆侧和叶背侧;速度场仿真显示降低磨料浓度和增大加工压力均会导致磨料流速提升,叶片处切削效应增强,而降低磨粒目数,磨料流速则降低;剪切力仿真显示,增加进口压力、减小磨粒直径、降低磨料浓度,磨料剪切力增大。

2) 磨粒流工艺可以大幅度提升零件表面质量,抛光后叶片位置表面粗糙度由Ra=4.847 3 μm下降至Ra=0.360 6 μm左右。参数中对零件表面粗糙度的影响效果由强至弱依次为加工时间、加工压力、磨粒粒径,最佳工艺参数组合为加工时间200 min、加工压力7 MPa、磨粒粒径300目。

3) 抛光后零件表面的阶梯、粘粉、球化效应、挂渣现象以及叶尖位置的残留支撑均得到较好去除,仿真中零件整体抛光一致性较差以及叶片叶背侧抛光效果不均匀的问题得到解决,并且并未影响到结构允许公差,说明所设计的工装较为合理。