某直升机飞行中总距下放困难故障分析

2021-05-17连林樱张严林赖勇晖

郑 坤,连林樱,张严林,赖勇晖

(昌河飞机工业集团有限责任公司,江西 景德镇 333000)

近几年,某型直升机在飞行过程中发生“总距卡滞故障”“总距下放困难”或“总距操纵力偏大”故障频繁。据统计,发生此类故障的直升机概率高达5.8%。虽然每次故障发生时,飞行员都及时果断地采取了合理的处置,使直升机安全着陆,未造成严重后果,但这类故障严重威胁飞行安全,如果不能从根源上进行分析解决,后果不堪设想。

该类故障涉及操纵、旋翼、液压、飞控等系统,引发故障的可能性多样而复杂,故障定位及故障排除工作量大,难度大。通过对各起“总距卡滞故障”“总距下放困难”或“总距操纵力偏大”故障的具体分析和解决发现,故障原因具有一定的共性,然而又各有区别,不尽相同,针对每一起故障还应具体分析,具体解决。

本文以某直升机飞行中总距下放困难为例,对故障进行研究和分析,剖析故障发生机理,并形成故障解决方案,为后续处理类似故障积累经验[1-2]。

1 系统组成及工作原理

1.1 旋翼系统

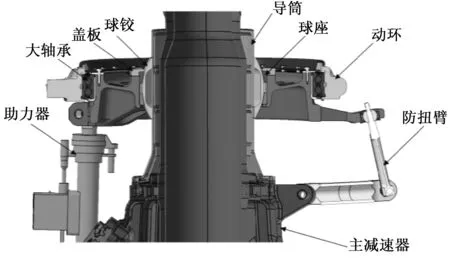

该型直升机旋翼系统由5片复合材料桨叶、球柔性桨毂和自动倾斜器组成。球柔性桨毂主要由中央件组件、挥舞支臂组件、弹性轴承和阻尼器等组成,自动倾斜器主要由动环不动环组件、球铰组件、扭力臂、防扭臂和变距拉杆等组成(见图1)。

图1 主桨毂和自动倾斜器结构示意图

球铰组件与操纵相关的运动副有2个:一个是球铰沿导筒滑动运动副(提供总距运动),另一个是球面转动运动副(提供周期变距运动)。2种运动副之间均设有自润滑衬垫,分别粘贴于球体内孔和上、下球座的球面上(见图2和图3)。

图2 自动倾斜器结构图

图3 球铰组件结构示意图

3个助力器布置结构形式为90°均布,且每个助力器均与自动倾斜器的3个不动环节点连接。操纵系统通过3个助力器的伸长/缩短带动自动倾斜器绕球铰或沿导筒运动,实现旋翼的周期变距以及总距运动[3-4]。

1.2 主桨操纵系统

主桨操纵系统为硬式机械液压助力操纵系统,由周期变距操纵和总距操纵组成。周期变距操纵由纵向操纵和横向操纵组成。在复合摇臂后周期变距操纵和总距操纵是共用的。复合摇臂为周期变距操纵和总距操纵线系的汇合处,每个线系都能独立操纵而不影响其他线系。操纵系统示意图如图4所示。

图4 操纵系统示意图

总距杆能同时改变所有桨叶的桨距角,从而改变主桨升力的大小。周期变距杆能使主桨桨距角产生周期性改变,从而操纵旋翼桨盘的倾斜角,控制升力的方向[5]。

1.3 液压系统

液压系统包括2套(左、右)主液压系统和1套应急液压系统。左主液压系统为主桨双腔助力器的下作动筒提供液压源;右主液压系统为主桨双腔助力器的上作动筒提供液压源。一旦2套主液压系统有一套系统故障,另一套系统仍可保证主桨助力器另一腔作动筒正常动作,维持直升机的助力操纵[6]。

1.4 飞控系统

操纵系统与飞控系统中的并联舵机交联,并联舵机中设置有弹簧载荷机构和配平机构,可以为操纵机构提供一定的杆力梯度和杆力,在周期变距杆手柄和总距手柄上装有杆释放按钮,通过杆释放按钮实现对周期变距杆杆力的释放。

2 故障描述

直升机在进行五边下滑时,稳定悬停后下放总距,机轮刚接触地面,总距无法下放。此时CLP为45%~50%,左、右液压系统压力正常。这时上提总距杆可以正常操作且力度正常,断开飞控总距仍无法正常下放,施加极大下压力后总距杆突然下放到底。

3 故障分析及处理

3.1 故障原因分析

通过系统原理分析可知,总距卡滞故障主要涉及的系统包括操纵、旋翼、液压及飞控等系统,因此对上述相关系统进行详细检查[7]。

3.1.1 机上静态目视检查

对机上相关系统进行目视检查,对相关间隙进行测量,检查及测量结果见表1和表2。

表1 静态目视检查结果

(续表)

表2 间隙实测值记录表

3.1.2 机上通电及供压检查

在机上通电及供压的情况下对飞控系统及操纵系统进行功能检查,检查结果见表3和表4。

外包活动中的双方关系是动态的合作关系,如同体育中的接力比赛,不仅需要每个角色在自己所属那一段中尽责尽力,也要按规定程序和要求完成任务的衔接。与外包合作单位建立起共同的工作目标,创建一种团队关系,双方合理定位,处理好各自角色关系,能有效提升服务交付的价值。

表3 通电及供压检查结果

表4 总距操纵力测量结果

3.1.3 自动倾斜器离机检查

拆卸自动倾斜器,使用启动力测量工装进行大球铰无载荷启动力矩测试。

1)按程序规定8个方位角采用从中立至测试方位转动测试方法对大球铰做无载荷启动力测试,正、反面各测8个点(见图5和图6)。大球铰8个方位角启动力矩测试数据见表5,启动力矩值均符合要求(≤12 N·m)。

图5 测量球铰启动力矩示意图

a)正放

2)采用全行程方式测试,发现个别方向启动力矩明显增大。

大球铰全行程方式起动力矩测试数据见表5,在个别方向上启动力矩明显增大,力感不均匀,正放及反放启动力矩最大分别为22.38和22.22 N·m。

表5 大球铰启动力矩测试数据

进一步对大球铰进行检查发现,球铰衬垫存在明显摩擦印痕(见图7)。

图7 球铰衬垫存在明显摩擦印痕

结合机上供压时做组合操纵时从自动倾斜器处传来金属摩擦的异响、大球铰启动力矩在个别范围偏大及大球铰衬垫存在明显摩擦痕迹等事件,初步判断直升机总距下放困难的原因为:自动倾斜器动环不动环组件(含球铰)存在异常,部分球铰在飞行中发生摩擦力大的情况导致飞行过程中自倾球铰摩擦力大,加上旋翼气动载荷综合作用,超出助力器输出能力,引起总距卡滞,使总距下放困难。

3.2 故障处理

在原机上恢复更换大球铰组件后的自动倾斜器,并进行组合操纵力检查,操纵力符合要求(实测数据见表6),且在整个操纵过程中无异响,故障消除。

表6 总距操纵力测量结果

4 故障机理分析

经地面动环不动环组件全方位启动力矩测试、组合操纵异响和球铰衬垫存在摩擦印痕等综合判断,大球铰的摩擦因数问题导致组合操纵时球体与球座之间启动力矩增大,从而使得自动倾斜器在导筒上的摩擦力增大,动环不动环组件启动力矩不再是无载启动力矩,这样周期变距力与总距提放力之间互相激励,形成正反馈。激励到一定程度后就变成要克服球体与导筒之间以及球体与球座之间卡滞力,同时再加上旋翼气动载荷综合作用,超出助力器输出能力,3个助力器中只要1个助力器载荷达到输出能力上限就会出现组合操纵卡滞(故障机理如图8所示)[8]。综上所述,认为自动倾斜器大球铰存在卡滞点是造成总距下放困难的原因。

该架机安装的球铰组件为国产件,通过对国产球铰组件和国外球铰组件进行分解前后的尺寸和目视检查对比发现:1)国产球铰组件与国外球铰组件分解前和分解后的尺寸差异不大;2)国产球铰组件(见图9)与国外球铰组件(见图10)在衬垫表面质量上有明显差距。

图8 大球铰故障机理分析示意图

图9 国产球铰组件衬垫外观图

图10 国外球铰组件衬垫外观图

该架机球铰组件衬垫的表面粗糙度和摩擦因数已明显不符合要求。

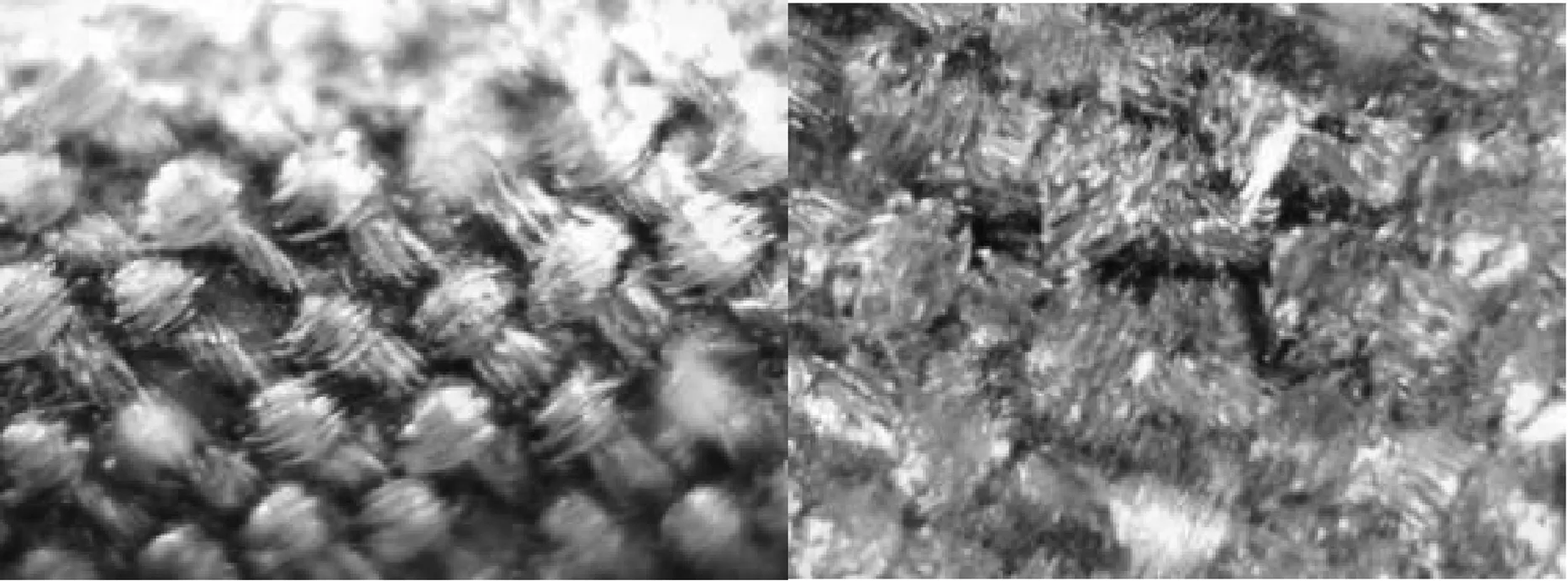

目前,国产球铰组件衬垫与国外球铰的衬垫在性能上还存在一定差距,通过显微镜微观对比发现:国外件球铰衬垫外观均匀,含胶量适中(见图11),而国产球铰衬垫表面含胶量过多且不均匀(见图12),使其球铰摩擦因数大于国外球铰摩擦因数。某国外球铰组件与某国产球铰组件衬垫表面粗糙度检测结果对比见表7。

图11 国外球铰衬垫微观形态

图12 国产球铰衬垫微观形态

表7 衬垫表面粗糙度检测结果

5 结语

在进行球铰启动力测量时,使用8点式测量方法时均满足要求,但全方位检查时球铰却发现超差点,所以8点式大球铰启动力测量方法无法完全定位故障,需进一步在全行程范围内摇动启动力矩测量工装,如球铰存在卡滞点,则补测卡滞点所处方位的最大力矩值的要求,以进一步定位异常部位。

组合操纵力检查作为排除操纵线系机械卡滞问题的重要标准,不能作为判断总距卡滞的唯一判定标准。在日常维护检查中,建议在机械日时按维护手册进行组合操纵力检查,仔细判断是否有异响,在地面状态及时发现操纵系统卡滞的可能性[9-10]。

在设计层面,要持续对旋翼和操纵系统进行优化改进,提升稳定性和可靠性,最大程度减少总距下放困难的可能性,提高直升机的安全性。