烧结混合料制粒适宜水分预测模型研究

2021-05-17周林

周 林

(山钢股份莱芜分公司技术中心,山东 济南271104)

1 前 言

烧结混合料制粒的目的是以烧结返矿及粗大矿石颗粒为形核粒子,在水分的作用下润湿粘附细粉,在滚动碰撞中不断密实、长大,最终获得具有一定粒度范围、较好强度小球的混合料,从而改善烧结料层的透气性,提高烧结矿产量和质量。水分在制粒过程中形成桥液,起到粘结作用。一般来说,随着物料含水量的增加,粉体颗粒间的水分存在状态可以分作3 个类型,即结合水、毛细水以及重力水。结合水对颗粒粘结成球有一定影响;毛细水引起颗粒间的毛细管引力,对制粒成球速度和颗粒强度有利;当含水量超过颗粒间最大毛细水含量时,即为重力水,会恶化颗粒制粒效果。要获得较好的制粒效果,颗粒间的水分应为毛细水,因此保证混合料具有适宜水分是制粒的关键。目前,适宜的制粒水分主要是通过制粒试验来确定,然而烧结生产原料变换频繁,这种工作量大、检测时间长的方法难以应对烧结原料的变化,一些烧结车间还处于依靠操作人员的生产经验来判断混合料水分的适宜性,明显缺乏准确性及合理性;因此研究一种能够准确、快速和简便预测烧结混合料制粒适宜水分的方法具有十分重要的意义。

2 试验研究方法

混合料制粒过程的适宜含水量是与物料的吸水性质相关的[1]。原料吸水能力受到化学成分、粒度组成等参数的影响不易测定和量化。一个有效表征物料吸水特性的参数,对制粒过程的加水操作有较大的指导意义。湿容量是物料吸水过程的重要参数,其定义为单位质量的烘干物料在一定温度和压力下所能容纳的最大水量。测试湿容量的基本原理是确保试样管与水接触过程中所受浮力与表面张力相抵消的条件下,让试样管中处于自然堆积状态的物料依靠颗粒间的毛细作用力不断地吸附水分,直至颗粒吸水饱和,物料增重百分比即为湿容量。已有研究表明,混合料湿容量越大,其制粒过程中所需的适宜加水量也较大[2]。

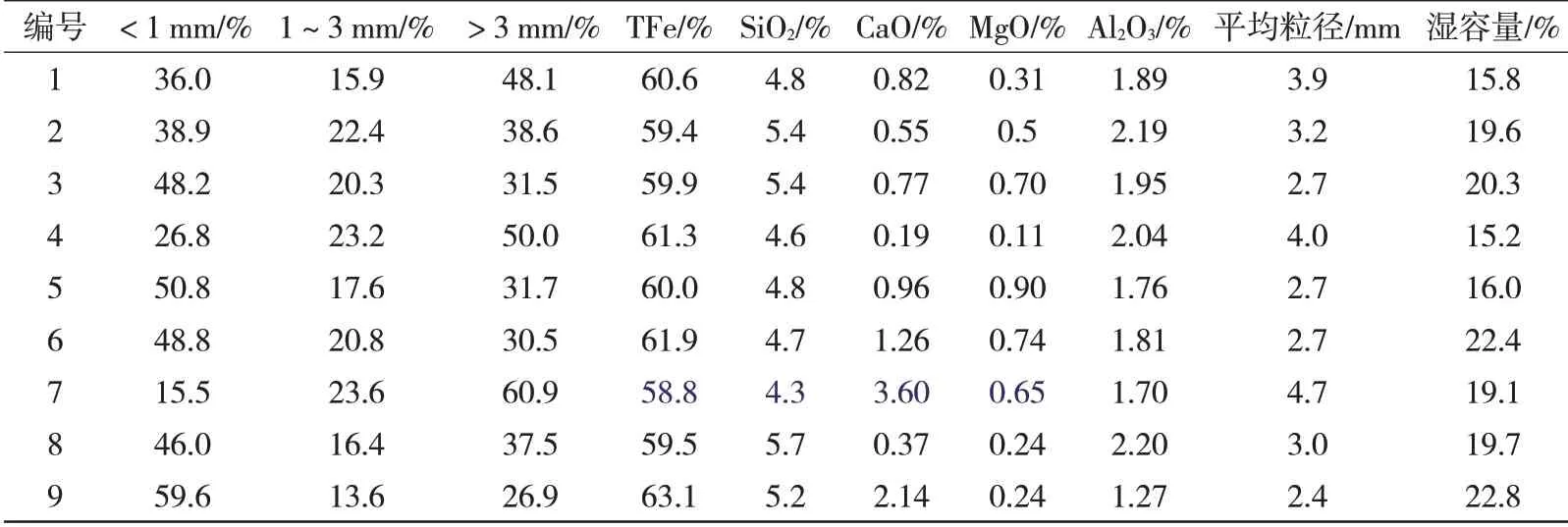

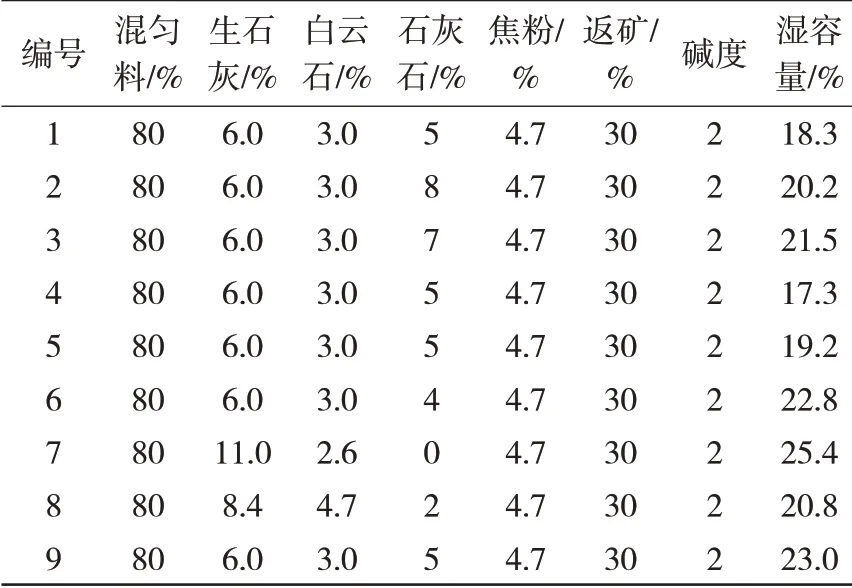

试验首先配出湿容量差异化的9种混匀矿,见表1。根据表2的配比配加熔剂、焦粉、返矿以及生石灰等烧结物料进行人工混合,改变混合料含水量在混料机上制粒5 min。制粒完成后进行取样,分别用于混合料水分和粒度组成的测定,制粒后混合料粒度筛析采用套筛分级成+8 mm、3~8 mm、1~3 mm和-1 mm 四个粒级。同时检测制粒后混合料的透气性,方法是通过检测气体通过混合料料层的压力降ΔP,压力降ΔP 大,说明混合料料层透气性差。以混合料料层透气性作为评价标准来确定混合料制粒的适宜含水量。通过测定混合料的湿容量,分析制粒效果指标确定适宜含水量,通过研究混合料湿容量与混合料适宜水分的关系,得到烧结混合料适宜制粒水分的预测模型。

3 烧结混合料制粒水分寻优试验

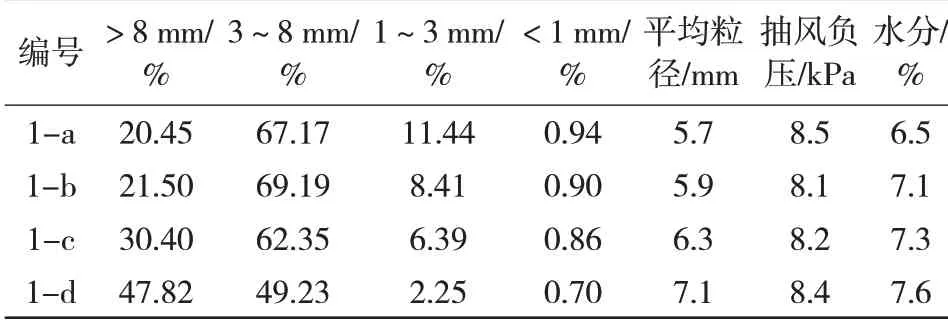

1#混合料制粒后制粒效果评价指标如表3 所示,1#混合料制粒含水量为6.5%时,3~8 mm 颗粒含量已达到67.17%,<3 mm 颗粒含量为11.44%;当含水量增加到7.1%时,<3 mm 降至8.41%,>8 mm粒度的颗粒增加,抽风负压此时最低;继续增大水分至7.3%时,<3 mm颗粒含量继续降低,但是3~8 mm颗粒也降低,>8 mm粒度的颗粒大量增加,此时抽风负压增大,料层透气性恶化。

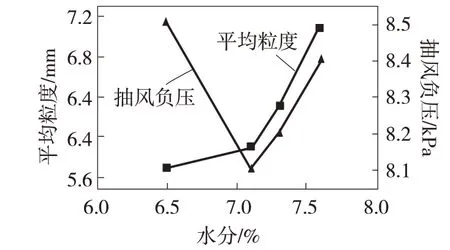

混合料颗粒平均粒度随含水量的增加呈上升趋势,这表明在固定工艺条件下颗粒粒度随含水量的增大而增大,如图1所示。分析混合料制粒的结果可知有一最佳含水量使得烧结生料层的透气性最好。依据料层透气性可知1#混合料适宜制粒含水量为7.1%,对应粒度组成>3 mm 为90.7%,1~3 mm为8.41%,<1 mm为0.90%.

表1 9种混匀料物化特性

表2 混合料配比

表3 1#混合料制粒效果指标

图1 1#混合料制粒效果

4 构建混合料制粒适宜水分预测模型

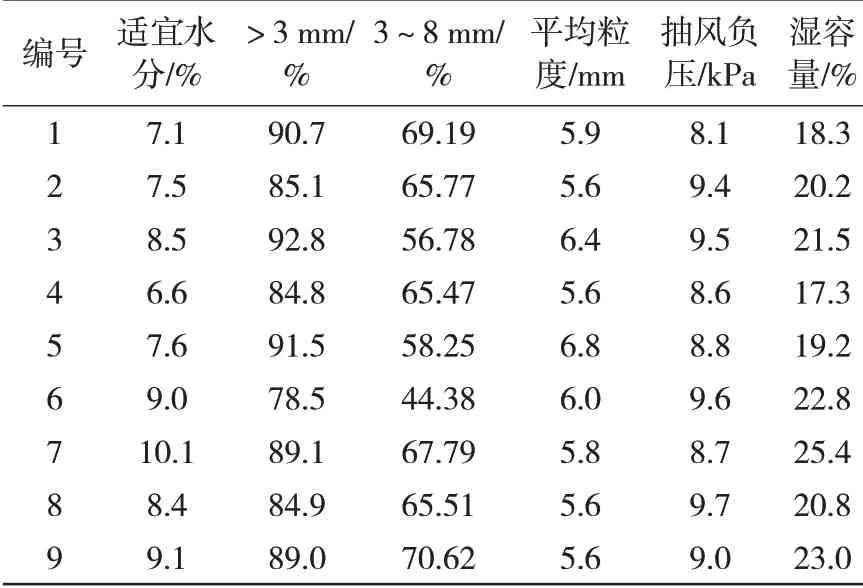

按照同样的方法对其他8 组烧结混合料进行制粒水分寻优试验,得到9组混合料制粒适宜水分及制粒效果参数如表4所示。

由表4可知,9组混合料在各自适宜含水量下,抽风压力最大值是8#在8.4%的含水量下取到(9.7 kPa),最小值是2#在7.1%含水量下取得(8.1 kPa);3~8 mm粒级含量最大值是8#配比在9.1%的含水量下取到(70.62%),3~8 mm 粒级含量最小值为6#在9.0%含水量下取得(44.38%)。9组在化学成分、粒度组成等物化性质有一定差异的混合料,其制粒适宜含水量在6.6%~10.1%范围内。综合制粒效果各个参数,当混合料湿容量越小,制粒所需含水量越少,3~8 mm粒级较高,抽风负压越小,料层透气性越好。

表4 适宜制粒水分和制粒效果参数表

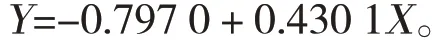

研究混合料湿容量与制粒适宜含水量的关系,如图2 所示。可见湿容量与适宜含水量之间存在较好的线性关系,对试验数据进行线性拟合可以得到两者的关系表达式为:

式中:Y为混合料制粒最佳含水量;X为该混合料的湿容量;二者相关系数R2=0.988。

图2 混合料适宜制粒水分与湿容量的关系

可以认为混合料湿容量对制粒适宜水分有很大影响,可以用于预测制粒适宜水分。

5 混合料制粒适宜制粒水分预测模型应用

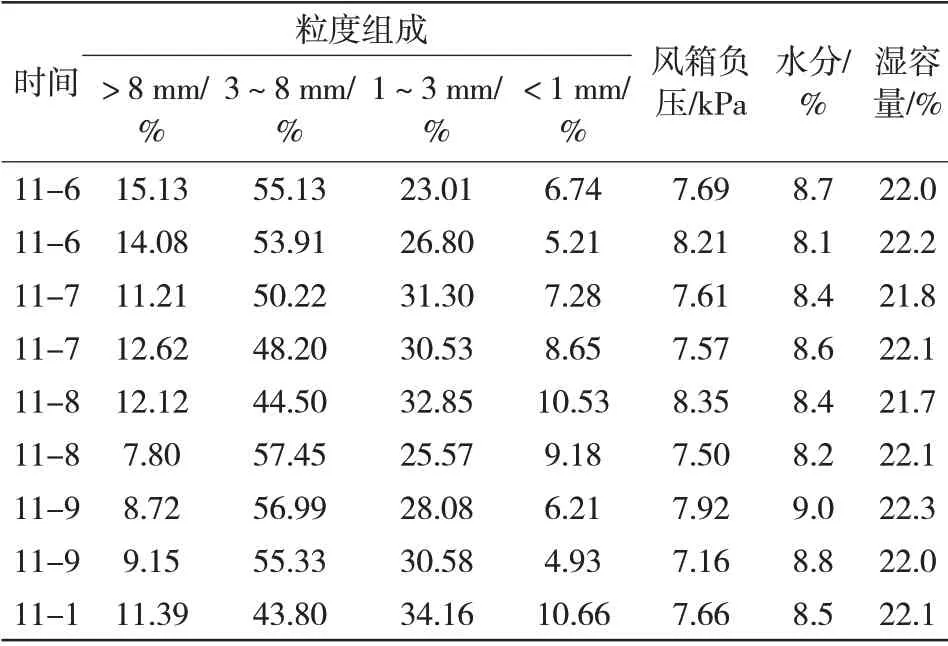

选取莱钢股份烧结1#烧结生产现场数据验证混合料制粒适宜水分预测模型的有效性。首先测试生产所用烧结混合料的湿容量的大小,然后通过烧结大烟道风箱负压确定最佳水分,经过一周时间内的测量,当烧结机大烟道2#风箱负压最小时对应的水分就是混合料适宜制粒水分,经过混合料制粒适宜水分预测模型计算适宜制粒水分,再与现场所测量的混合料制粒后水分进行对比,验证预测模型的有效性。表5为验证周期内1#烧结机2#风箱负压统计表。

表5 1#烧结机2#风箱负压统计

如图3 所示,在混合料水分为8.8%时,风箱负压最低,此时可以认为混合料水分为适宜水分。此批混合料湿容量测量值为22.1%,带入混合料制粒适宜水分预测模型Y=-0.797+0.430 1X 计算,可以得到适宜制粒水分为8.7%,与实际测得值相差0.1%,在水分控制要求±0.2%范围内,可以看出采用上述模型能获得良好的预测效果,说明该模型具有普遍性。

图3 1#烧结机2#风箱负压

6 结 论

6.1 烧结混合料制粒后平均粒径随着制粒水分的增加而变大,细粒径颗粒减少;料层透气性随着水分的增加先大幅变好,到达最优后会有所下降。

6.2 以混合料层透气性达到最优的水分点,作为混合料制粒适宜水分的判断依据。

6.3 烧结混合料湿容量与混合料制粒适宜水分有十分显著的线性关系,可以根据湿容量预测烧结混合料适宜水分构建数学模型,模型为:Y=-0.797+0.430 1X。

6.4 根据莱钢股份烧结生产料层透气性与水分的对比研究,测量此批混合料湿容量,带入预测模型计算,与实际测得值相差0.1%,在水分控制要求±0.2%范围内,可以看出采用上述模型能获得良好的预测效果,能满足烧结生产的要求。