浅埋薄基岩综采面覆岩移动规律物理模拟研究

2021-05-17贾建华

贾建华

(山西煤炭进出口集团 蒲县万家庄煤业有限公司, 山西 临汾 041000)

我国西北地区赋存有大量的浅埋煤层,其储量可观,约占到全国探明储量的1/3.这部分煤层以基岩薄(通常为30~80 m,基载比<1)、埋藏浅(不超过150 m)、上覆厚松散层(风积砂和黄土等)和赋存稳定[1]为主要特点,在开采过程中,顶板难以形成稳定的结构,表现出明显的动压和台阶下沉特性[2],甚至会出现工作面溃水、溃沙事故等不利于安全生产的因素[3]. 因而,系统研究并准确掌握浅埋薄基岩工作面上覆岩层的垮落和移动规律、预测工作面垮落步距及形态等,具有重要的理论意义和应用价值。

覆岩移动规律的研究大多采用相似模拟试验、矿压数据现场实测分析以及计算机数值模拟等方法。其中,相似模拟试验在不具备现场实测条件时具有明显的优越性,且可以直观观测到相似模型的应力、位移、破坏和运动等变化过程,易于掌握覆岩的破断、运动及变化规律,所以得到了广泛应用[1-6]. 本文通过工作面顶板岩层失稳过程的物理模拟,探究浅埋薄基岩煤层条件下上覆岩层的垮落机理和来压规律。

1 物理模拟试验设计

1.1 工程概况

某矿现主采3-1煤和4-2煤,煤层埋藏浅(平均埋深110 m),基岩为厚约25 m的细粒砂岩和中粒砂岩,地表覆盖巨厚松散土层,上覆砂岩结构完整,岩性较好,顶板稳定,煤层结构单一,水文地质情况简单,属于我国西部典型的浅埋薄基岩煤层。试验原型为该矿42112综采工作面,煤厚为3.15 m,平均采深122.65 m,长壁开采,工作面推进速度为14.4 m/d, 直接顶为粉砂岩,厚7.66 m;基本顶为细粒砂岩和粉砂岩,厚度分别为8.35 m和15.10 m. 上覆松散层平均厚度70 m,基岩厚度平均40 m. 实际煤岩体物理力学参数见表1.

1.2 试验设计

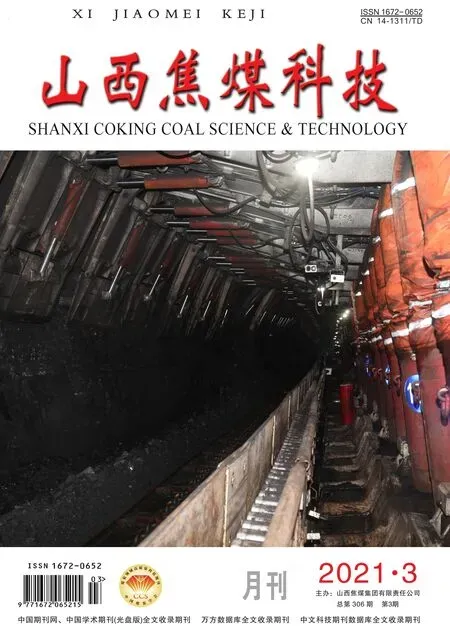

煤层直接顶和基本顶的垮落规律依然是该次物理模拟的重点,研究的对象主要是基岩及其与上覆松散层之间的载荷传递机制。因而,在相似配比、模型铺设和试验防护方面必须采取一定的特殊措施。根据相似条件,确定相似材料配比和岩层分层情况分别见表2,图1.

表1 实际煤岩体物理力学参数表

表2 模型煤岩体物理力学参数和配比方案表

图1 相似模拟试验煤岩分层情况图

试验采用平面应力模型,模型设计外形尺寸为2 500 mm×300 mm×1 280 mm. 按照物理模拟的相似要求,模型与原型之间满足下列基本相似条件:几何相似比cl=100;运动相似比ct=10;应力及强度相似比cp=150;时间相似比αt=10;容重比均为cr=1.5.该模型铺设到地表,不施加其他载荷。

模型分层制作,按设计的相似材料配比方案配置、敷设各岩层。模型铺设完毕后自然风干,开挖时严格按照时间相似比进行。铺设后的模型全景见图2.

图2 铺设后的模型全景图

模型左右两侧分别留设30 m的边界煤柱以消除边界效应,从右部边界煤柱30 m处开切眼,在开挖过程中,严格按照时间相似原则依次回采。模型每开挖一次记录一组数据,在整个过程中,利用数码相机摄取直观信息。

2 覆岩垮落过程及破坏规律

2.1 覆岩垮落过程分析

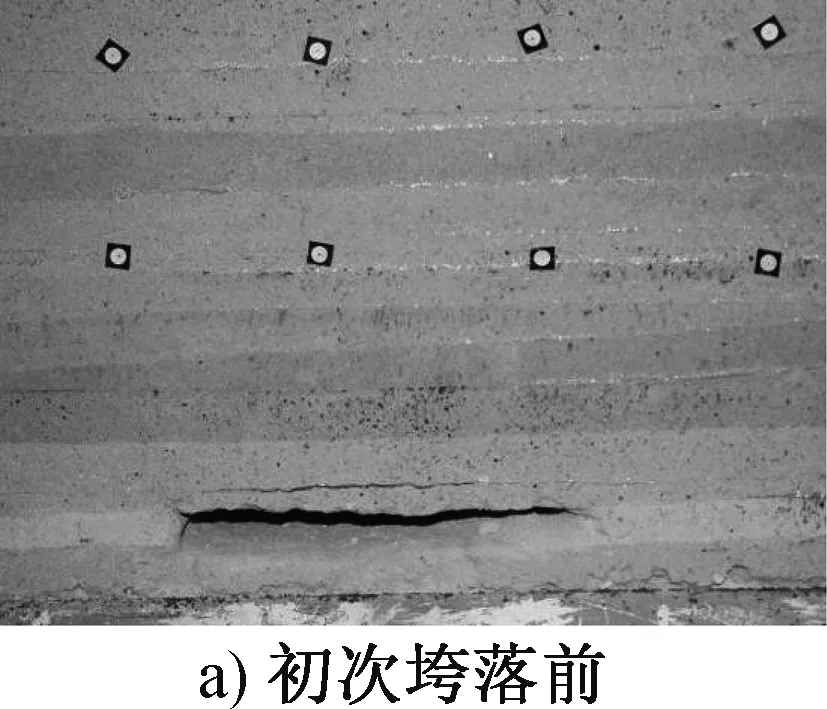

工作面从开切眼处向前推进,当推进到18 m左右时,直接顶出现了明显裂隙。工作面继续开挖到22 m时,裂隙不断发展,直接顶与上覆岩层发生离层(图3a)). 当推进到27.5 m时,工作面上方直接顶破断并发生了初次冒落(图3b)),基本上是沿着煤壁上方切落。上覆各岩层之间开始存在裂缝,但并不明显。

图3 直接顶初次垮落前后图

由图3可见,直接顶初次垮落步距约为27.5 m,垮落高度为1.5 m左右,垮落的岩块相互之间排列整齐,块状结构明显,垮落时基本为切落式。初次垮落对上覆岩层中关键层传递的影响不明显。

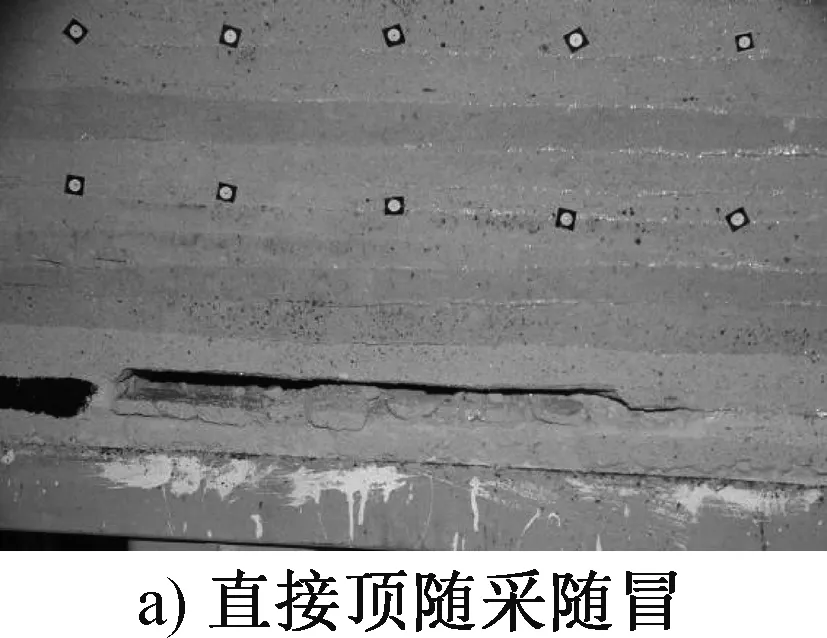

随着工作面继续推进,由于在采空区一侧失去了铰接,无法继续传递力的作用,所以直接顶基本上为随采随冒(图4a)). 当推进到35 m左右时,基本顶发生初次断裂(图4b)),沿支架后方整体式切落,上覆岩层中的裂缝明显,且裂缝随工作面的推进不断前移、上扩。

图4 直接顶随采随冒及基本顶初次垮落图

由图4可见,基本顶初次来压步距约为35 m,初次垮落之后,工作面推进对覆岩的影响不断向前、向上传递和扩展,上覆岩层逐渐下沉。

当工作面继续向前推进到51 m左右时,基本顶岩层发生首次周期来压,基岩破断角较大,靠近工作面一侧的岩块略大于采空区一侧的岩块,是非对称型结构(图5a)中岩块A、B). 此时的垮落岩层高度已经超过7.5 m,垮落岩层上方继续出现裂缝,来压显现剧烈,垮落岩层呈台阶岩梁式切冒(图5b)).

图5 基本顶首次周期来压及台阶岩梁式切冒图

由图5可见,直接顶首次周期来压步距约为16 m,上覆岩层大范围垮落时,顶板岩层基本沿全厚切落,工作面为垮落带和裂隙带“两带”。

当工作面推进到64 m,采动影响继续扩展,上覆岩层受到的传递影响愈加明显,表现为发生剧烈的、更大范围的垮落,基本顶出现第二次周期来压(图6a)). 随着工作面继续推进,在工作面煤壁上方出现了长度约为15 m的坚硬悬顶不垮落,对工作面生产安全形成了一定威胁(图6b)中C部分)。

图6 基本顶第二次周期来压及坚硬不垮落悬顶图

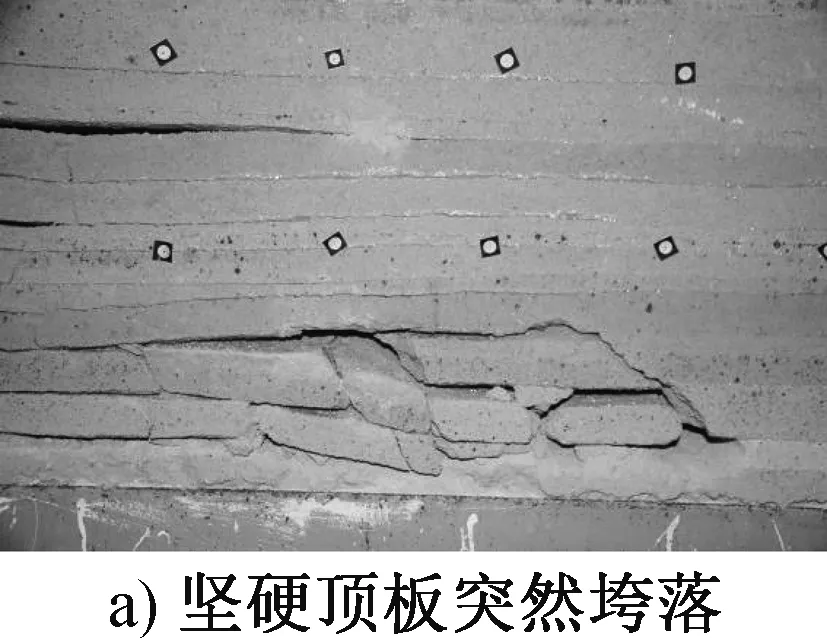

随着工作面继续向前推进,坚硬悬顶周期性垮落,在其上方的岩层也随之冒落,来压迅猛,如在此之前不进行强制放顶,将会很难支护,甚至压力猛增、压死液压支架(图7).

图7 坚硬顶板突然垮落及其上方岩层垮落图

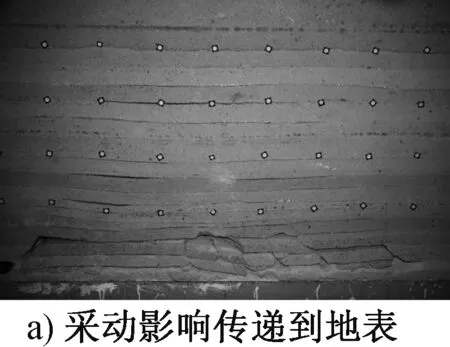

当工作面继续向前推进到约120 m时,采动影响基本传递到表土层,对地面形成一定影响(图8a)). 此时,可以明显计算得出基岩破断角,开切眼一侧为75.7°,煤壁一侧为72.2°(图8b)). 另外,可以明显看出,在工作面基本顶岩层首次周期来压之后,周期来压步距基本上是“一大一小”交替出现,较大值为16 m左右,较小值为13 m左右。

图8 采动影响传递到地表及基岩破断角图

当工作面推进到停采线附近时,上覆岩层的采动影响已经全部稳定,可见开切眼侧和煤壁侧两条基岩破断线分别倾斜向上延伸,最终形成梯形漏斗状岩层垮落形式(图9).

图9 工作面推进到停采线及顶板垮落图

由图9可见,工作面出现台阶下沉,特别是在煤壁处是以较大角度(或垂直)切落,在这种采动影响不断向前传递和向上延伸之后,引起了地面一定的平缓下沉量,但是此下沉量并不大。

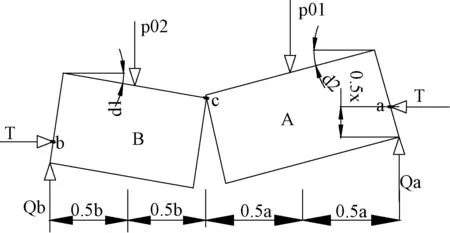

2.2 覆岩结构稳定性分析

由覆岩的垮落过程可见,基本顶初次垮落时会出现非对称型结构,周期垮落时会出现“一大一小”的周期来压步距,抽象出其力学模型(图10)进行分析。

图10 非对称三角拱力学模型图

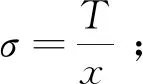

基本顶岩块A和岩块B之间的挤压接触面长度为:

可以近似地认为水平力T的作用点位于该长度的一半处。

根据平衡条件,ΣMa=0、ΣMc=0及ΣY=0,并将x代入可得:

式中:

1) 滑落失稳分析。

为了防止基本顶破断岩块在煤壁处发生滑落失稳,则要求满足条件:

T·tanφ≥Qa

式中:

tanφ—破断岩块之间的摩擦系数,根据现场统计结果和室内试验分析一般取0.5.

得到:

i+sind2≤0.46

通常在回转角小于4°的情况下,都可以认为不会发生滑落失稳[4],即i≤0.46-sin4°=0.39

以基本顶周期来压过程中的A、B岩块为例,假设A岩块是较大的一块,长度16 m,厚度8 m;B岩块是较小的一块,长度13 m,厚度8 m,则

iA=0.5>0.39

iB=0.62>0.39

这说明,42112工作面上覆岩层中基本顶的周期性垮落以滑落失稳为主,同现场顶板的切冒和台阶岩梁现象也相符合。

2) 回转变形失稳分析。

破断岩块之间的回转变形失稳条件[5]为:

式中:

由此公式定性可知,块度越小、回转角越大,该三角拱结构越易于发生回转变形失稳,对顶板控制相对而言也比较有利。此时对于覆岩结构的分析和研究可以引入Reissner中厚板理论和Mindlin中厚板理论。

3 结 论

在开采期间,工作面上方垮落岩层基本上是典型的台阶岩梁形式,在煤壁处出现较大角度(甚至是垂直)的切落,所以来压剧烈且迅猛,顶板控制存在一定难度,局部地段甚至可能会存在压死支架的现象,覆岩破坏表现为整体形式,工作面第一次垮落之后,裂缝不断向前扩展和向上延伸,最终贯通到地面,对地表造成一定的下沉量。

工作面直接顶初次垮落步距为27.5 m,基本顶初次垮落步距约为35 m,而周期垮落步距基本为初次垮落步距的一半,并呈现出“一大一小”交替出现的趋势,即16 m和13 m,这与现场实测和理论分析的结果相符合。

上覆岩层以垂直运动为主,随着工作面的不断向前推移,顶板位移量不断变大。顶板岩块垮落时,顶板位移速度最大,覆岩下沉逐渐扩展,基本顶岩块垮落的表现形式为滑落失稳。基本顶岩块的块度越小、回转角越大,该三角拱结构越易于发生回转变形失稳,对顶板控制相对而言也比较有利。