城际铁路梁端位置扣件间距最大值研究

2021-05-17冯杜炀刘亚林

冯杜炀,刘亚林

(1.中铁工程设计咨询集团有限公司,北京 100055; 2.中铁四局集团有限公司,合肥 230023)

1 研究背景

随着我国城市化进程的加速,相邻城市间和城市群之间的城际铁路由于其具备快速、大运量、安全舒适等优点,逐渐成为大都市圈城市公共交通的骨干和主体,如长三角宁杭城际、沪宁城际,珠三角莞惠城际、广珠城际等。目前我国城际铁路设计速度一般为200 km/h,城际铁路轨道系统普遍采用现浇的双块式轨道结构,由于城际铁路相较高速铁路曲线半径较小[1],双块式无砟轨道施工控制不严等原因[2],在施工及验收过程中,桥梁段梁缝位置扣件节点间距存在个别超过700 mm的情况。TB10082—2017《铁路轨道设计规范》规定,高速及城际铁路扣件间距不宜大于650 mm,特殊情况下超过限值,应进行设计检算,且不宜连续设置[3]。既有文献主要分析了轨道结构的动力学响应,提出了扣件间距最大值宜为725~750 mm[4]。由于轨枕间距直接影响车辆在轨道结构走行时的行车安全及舒适,有必要在分析轨道动力学响应的同时,对列车行车安全和舒适性也进行全面分析[5],进而判断最大扣件间距允许值。以珠三角地区某时速200 km城际铁路为例,分析了无砟轨道梁端位置扣件间距的最大允许值。

1.1 原因分析

轨枕间距超出设计要求值主要有以下原因。

(1)梁缝平面扇形原因

城际铁路多建在城市群,沿线经济发达,受地形条件的限制,选线时3 000 m以下曲线半径难以避免。根据TB 10623—2014《城际铁路设计规范》,线路平面困难条件下最小曲线半径为2 000 m。在曲线上架设桥梁时,因现行简支梁通用图为直线梁,在曲线上布置简支梁时会形成扇形口梁缝。以半径为2 000 m的小半径曲线,32 m双线简支梁为例,曲线桥梁布置采用平分中矢法,标准梁缝为100 mm,曲线外侧股道中心线位置梁端扣件间距即为750 mm。因此,若施工时梁端处外侧线路两侧轨枕间距不注意调整,易造成扣件节点间距大于700 mm情况。

(2)梁体温度收缩原因

城际铁路一般标准梁缝为100 mm,由于温度变化引起梁体收缩,会导致梁缝间距变大,进而导致梁端扣件间距加大。由于连续梁梁长一般均在100 m以上,温度变化是连续梁处轨枕间距较大的主要影响因素。

(3)施工误差原因

CRTS双块式无砟轨道采用轨排支撑架法施工,轨排架间距调节或控制不准,易造成梁端处轨枕间距较大的情况。

1.2 分析思路

结合城际铁路设计经验,扣件节点设计值一般为650 mm,实际施工时,梁端处轨枕间距由于上述分析,个别存在大于700 mm情况。为探究梁缝处轨枕间距最大值,结合既有设计经验,本文扣件节点间距研究范围为740~800 mm(级差20 mm)。通过建立车辆-轨道-桥梁动力学耦合模型的方法,对轨道动力学指标、行车安全性指标及行车稳定性指标进行计算[5],通过与标准限值进行对比,判断相应节点间距是否满足规范要求,进而为后续设计及工程验收提供参考。

除动力学相关指标外,还从安全角度考虑,采用静力学模型对梁端位置断轨时钢轨弹性挤开量进行计算,以确保行车安全。

2 有限元分析模型

2.1 模型建立

本文模型分析采用CRH6型城际铁路动车组建立整车模型。轨道采用CRTS双块式无砟轨道,轨道结构由60 kg/m钢轨、WJ-8B型扣件、道床板、底座组成。钢轨采用实体单元模拟[6],扣件采用WJ-8B型扣件,静刚度为26 kN/mm,刚度动静比按1.4考虑,扣件采用弹簧阻尼单元模拟[7]。道床板采用C40钢筋混凝土,每块道床板长度为5~7 m。一般位置扣件节点间距为650 mm,梁缝位置分工况进行特殊布置。线下桥梁采用实体单元建模[8],桥梁与道床底座采用“tie”约束[9],桥梁支座采用弹簧阻尼单元模拟[10]。轨道、车辆模型参数选取见表1~表3。

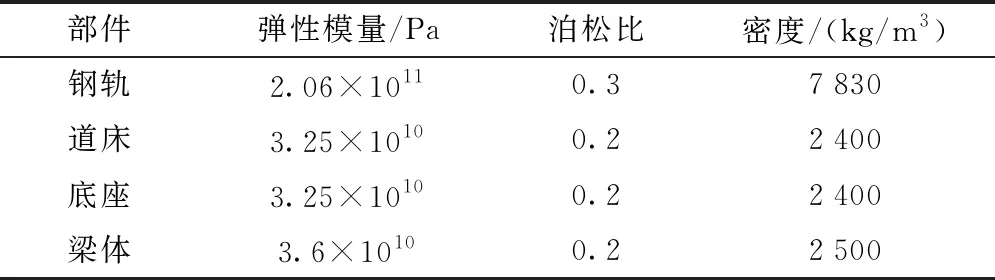

表1 有限元模型部件材料参数[11]

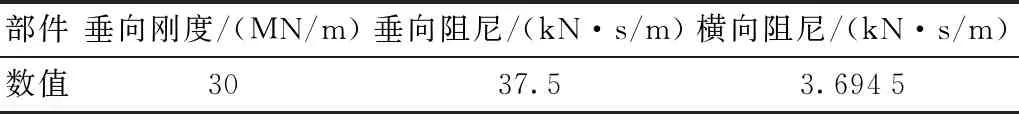

表2 有限元模型WJ-8B扣件参数

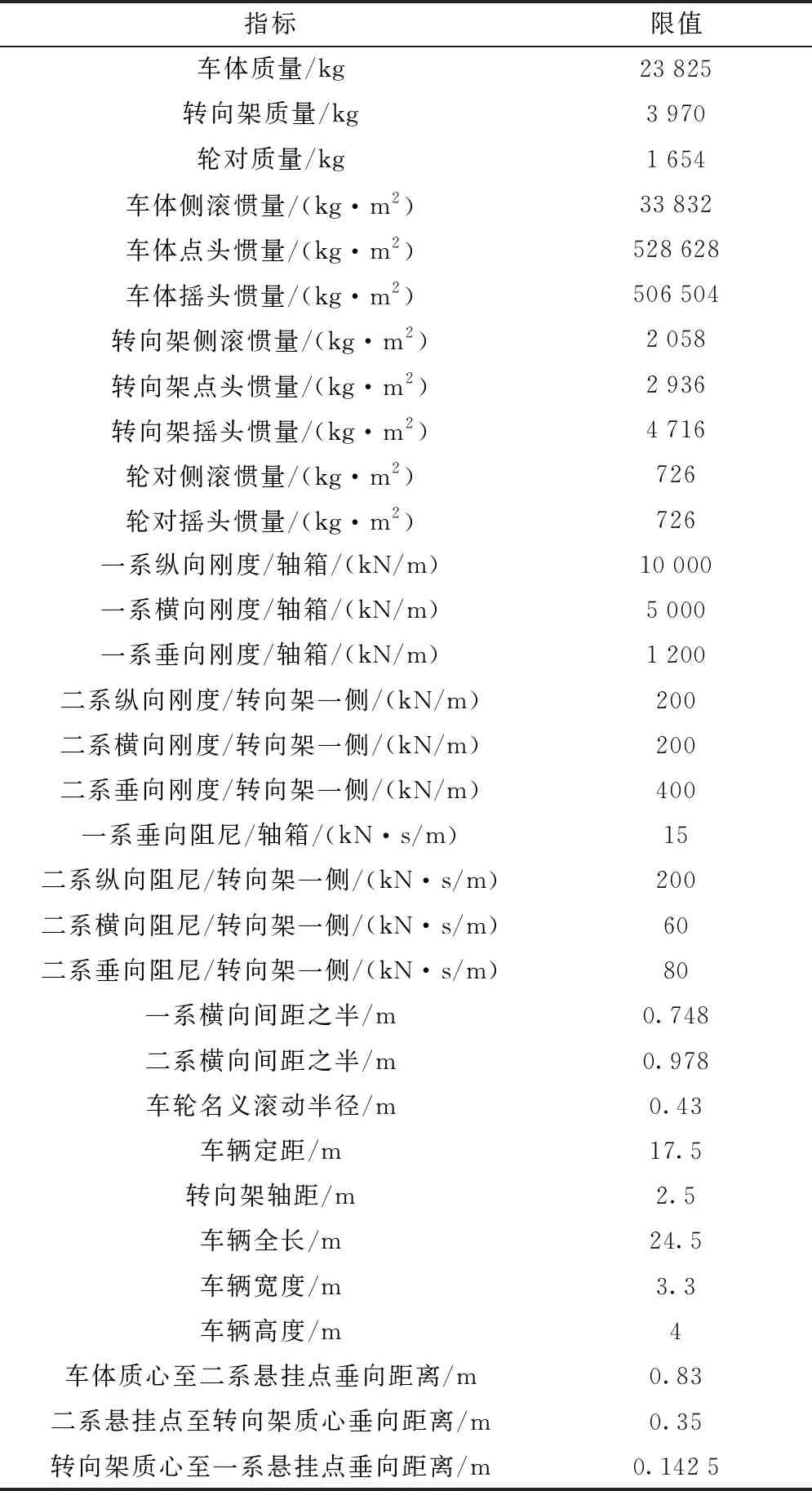

表3 有限元模型车辆指标选取参数[12]

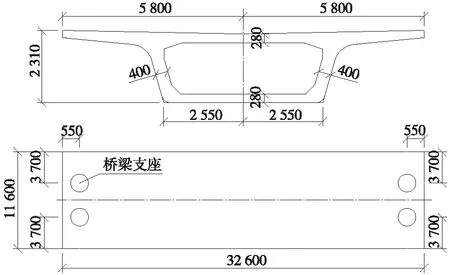

桥梁断面及桥梁支座位置示意见图1。

图1 桥梁断面及支座位置示意(单位:mm)

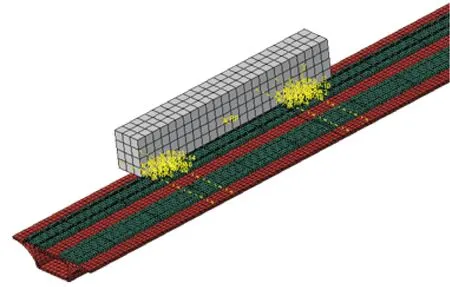

建成后车辆-轨道-桥梁有限元模型如图2所示。

图2 车辆-轨道-桥梁有限元模型

列车通过断缝,顺车轨受到列车横向水平力的作用而弹性挤开,若该值较大,列车顺车通过时就有可能发生轮缘撞击迎车轨轨端从而导致列车倾覆。本文在动力学模型的基础上,建立钢轨静力学模型,钢轨采用实体模型并于端部施加横向静荷载。考虑列车高速运行时产生的轮轨水平力较小,根据实测数据,考虑安全余量,该横向荷载取值40 kN[13]。

2.2 模型验证

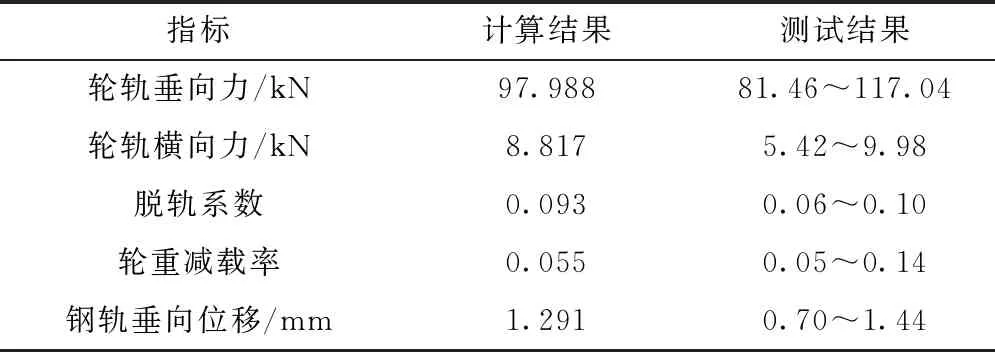

为验证模型的准确性,选取深圳地铁11号线(设计时速120 km,地铁A型车,轴重16 t,扣件为DT-Ⅲ型扣件,普通圆形隧道整体道床)进行实测数据与模型计算数据验证。选取深圳车公庙至红树湾区间左线含轮轨垂向力、横向力,脱轨系数,轮重减载率,钢轨垂向位移5个实测数据与模型计算数据进行对比,对比结果见表4。

表4 模型计算与实测数据对比

由表4可知,利用车辆-轨道-桥梁有限元模型计算得出的结果均在实测数据范围,因此可采用该模型对本工程相关数据进行预测。

2.3 计算指标选取

动力学评价指标分为3类:钢轨结构各部分动力学指标(动位移、加速度、动应力),行车平稳性评价指标(车体垂向加速度、车体横向加速度),行车安全性评价指标(轮轨垂向力、轮轨横向力、脱轨系数、轮重减载率)及钢轨弹性挤开量指标。

2.3.1 轨道结构动力学指标

(1)钢轨垂向及横向位移、加速度

钢轨垂向位移、横向位移、垂向加速度、横向加速度均根据高速铁路工程动态验收相关规范进行选取。具体取值见表5。

表5 计算指标及其限值汇总

(2)钢轨动弯应力

钢轨动弯应力是钢轨在列车动荷载作用下产生的弯曲应力值,其数值不应超过钢轨的容许应力值。城际铁路钢轨采用60 kg/m轨,U71MnG材质,其屈服强度为457 MPa,容许应力为457 MPa/1.3=351 MPa[14]。根据TB 10015—2012《无缝线路设计规范》,无缝线路钢轨强度检算应满足下述公式要求

σd+σt+σf+σz=[σ]≤σs/K

(1)

σd=[σ]-(σt+σf+σz)

(2)

式中,σs为钢轨屈服强度;[σ]为钢轨容许应力;K为安全系数,取1.3。结合城际铁路桥梁相关参数,σf为钢轨最大附加应力,取值为29.15 MPa。σz为最大牵引(制动)应力,取值为15.00 MPa。σt为钢轨最大温度应力,以珠三角地区为例,该值取93.86 MPa。将上述数值代入式(2),得动弯应力允许最大值为213 MPa[15]。

(3)扣件上拔力

城际铁路无砟轨道扣件选用WJ-8B型扣件,WJ-8B型扣件节点允许上拔力不应大于18 kN[16]。

2.3.2 行车平稳性指标

列车行车平稳性指标主要为车体的垂向、横向加速度。其取值主要根据TB 10423—2014《城际铁路设计规范》[17]及TB/T 3355—2014《轨道几何状态动态检测及评定》[18]。

2.3.3 行车安全性指标

行车安全性指标包括轮轨垂向力、脱轨系数及轮重减载率。结合TB 10761—2013《高速铁路工程动态验收技术规范》[19],本文限值取值见表5。

2.3.4 钢轨弹性挤开量

根据中国铁道科学研究院主持的部控科研项目《客运专线无碴轨道无缝线路设计标准的研究》(铁建技(2005)第13号)研究成果,本文考虑安全储备,取安全系数1.3,弹性挤开量允许值[δ]=8.8 mm[20]。

2.3.5 计算指标限值汇总(表5)

3 检算数据与分析

3.1 检算数据汇总

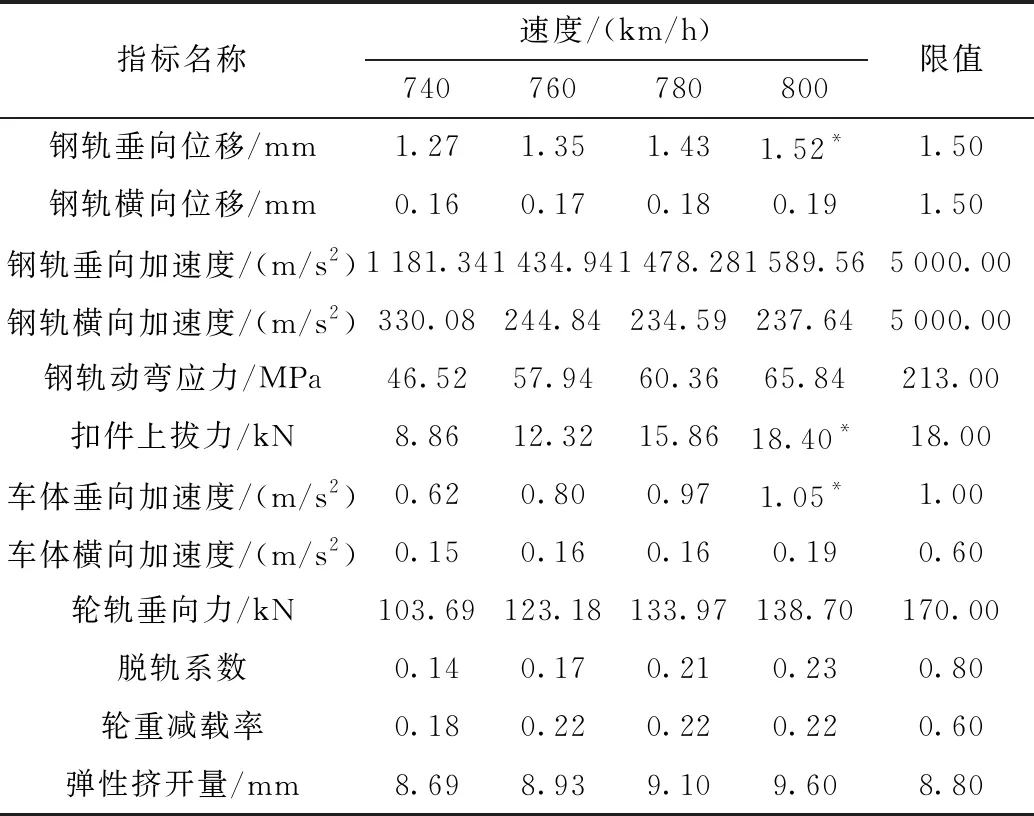

计算结果及相关评价指标的数值统计汇总见表6。为便于与规范限值比较,在最右侧一列表示出各指标的限值。

表6 不同速度下各指标计算值汇总

3.2 数据分析3.2.1 轨道结构动力学指标

结合表6数据可知,随着扣件节点间距由740 mm变为800 mm,钢轨垂向位移由1.27 mm增大为1.52 mm,钢轨垂向位移与扣件节点间距呈正比。当扣件节点间距为800 mm时,钢轨垂向位移超出规范基准值1.5 mm。钢轨横向位移由0.16 mm变化为0.19 mm,满足规范要求(1.5 mm)。

随着扣件节点间距由740 mm变为800 mm,钢轨垂向加速度由1 181.34 m/s2增加至1589.56 m/s2,钢轨垂向加速度与扣件节点间距呈正比关系。钢轨横向加速度变化率则相对较小,但扣件节点间距为780~800 mm时则显著增大。总体而言,钢轨垂向和横向加速度,均小于规范限值5 000 m/s2。

钢轨动弯应力与扣件节点间距呈正比,计算数值均满足要求。扣件上拔力随扣件节点变化则由8.86 kN变为18.4 kN,扣件上拔力与节点间距基本成正比例关系。WJ-8B型扣件单个扣件上拔力最小值为18 kN,扣件节点间距为800 mm时,计算上拔力为18.4 kN,大于扣件最小上拔力要求,不满足使用需求。

轨道动力学指标计算结果表明,梁端位置轨枕间距为800 mm时,钢轨垂向位移及扣件上拔力均超过规范限值。针对轨道动力学指标而言,轨枕间距应小于800 mm。

3.2.2 行车平稳性评价指标

随着扣件节点间距由740 mm变为800 mm,车体垂向加速度由0.62 m/s2增大为1.05 m/s2。扣件节点间距为800 mm时,车体垂向加速度超出规范要求1.0 m/s2,不满足规范要求。值得注意的是,扣件节点间距为780 mm时,车体垂向加速度为0.97 m/s2,接近限值1.0 m/s2。从安全角度考虑,建议扣件节点间距应小于780 mm。数据显示车体横向加速度变化与扣件节点变化相关性不明显,且均满足规范要求的0.6 m/s2。

行车稳定性指标计算结果表明,梁端位置轨枕间距应小于780 mm。

3.2.3 行车安全性评价指标

随着扣件节点间距由740 mm变为800 mm,轮轨垂向力由103.69 kN变化为138.7 kN,轮轨垂向力与扣件节点呈正比关系。扣件节点间距在740~800 mm范围轮轨垂向力均满足规范要求(170 kN)。脱轨系数则由0.14增加至0.23,与扣件节点间距呈正比关系,均满足规范限值0.8。轮重减载率则由0.18变为0.23,变化幅度较小,均满足规范限值0.6。

行车安全性指标计算结果表明,轨枕间距位于740~800 mm时,均可保证列车通过时的行车安全。

3.2.4 钢轨弹性挤开量评价指标

随着扣件节点间距由740 mm变为800 mm,弹性挤开量由8.69 mm增加至9.60 mm,针对本文计算的4种扣件间距,扣件间距应小于760 mm可以满足弹性挤开量指标要求。对扣件间距为750 mm进行试算,其弹性挤开量δ=8.75 mm<[δ]=8.8 mm。

针对断轨时的弹性挤开量指标计算结果,梁端位置的单个轨枕间距应不大于750 mm。

4 结论

本文在既有文献针对轨道动力学相关指标计算的基础上,通过有限元软件建立了桥梁-轨道-车辆动力学耦合模型,对梁端位置单个轨枕间距取值为740~800 mm时,轨道结构动力学响应,行车安全性及平稳性,钢轨弹性挤开量合计12项指标进行了分析计算。计算结果表明,时速为200 km的城际轨道交通线路,梁端位置单个轨枕间距最大值建议按不大于750 mm控制。