PC/ABS基材产品漏镀不良的分析和解决

2021-05-17王盼

王 盼

(清远市生产力促进中心,广东 清远 511500)

前言

疫情当下,中国汽车行业备受冲击,在此大背景下,只有竭尽全力提升产品的合格率才能在恶劣环境下谋求生存。

敏实集团清远敏惠汽车零部件有限公司主营汽车塑料电镀装饰件,包括格栅、亮条、标牌等产品。与金属制件相比,塑料电镀不仅可以实现很好的金属质感,而且能够减轻产品重量,在有效提升外观及装饰性的同时,也改善了耐环境老化等方面的性能。在实际生产中,塑料电镀经常会出现漏镀缺陷,是制约合格率提升的一个重大因素。漏镀,如字面意思就是塑料件局部没有镀上金属,本文重点讨论电镀漏镀问题地解决。

1 实验部分

1.1 问题的发现

清远敏惠汽车零部件有限公司承接到FCA菲亚特克莱斯勒一款全尺寸SUV的行李架产品(PC/ABS基材),因产品尺寸超长,电镀难度较大,产品总是在固定位置出现漏镀,造成巨大的人力、物力浪费,严重影响公司利润。

1.2 实验方案

(1)将镀层拨开,采用红外光谱分析漏镀位置的主要成分。

(2)将产品退镀,采用扫描电镜对比分析漏镀位置和正常位置的粗化程度。

1.3 仪器和设备

傅里叶红外光谱仪(IR):BRUKER,型号TENSOR27,布鲁克光谱仪器公司;扫描电子显微镜(SEM);Hitachi,型号S-3400N,日立。

1.4 制样

红外光谱仪测试样件制备:将产品镀层用美工刀切割后撕开,选取镀层漏镀位置,采用热压薄膜的方法,即将样品放在模具中加热到软化点以上或熔融后再施加压力压成厚度合适的薄膜进行检测[1],检测波长范围为500~4000cm-1。

扫描电子显微镜测试样件制备:将产品漏镀位置用盐酸溶液和过氧化氢1:1配比进行退镀,漏镀位置裁剪成1cm×1cm的样品,真空镀金以增加导电性,对漏镀位置形貌进行观察分析。

2 结果与分析

2.1 漏镀位置红外定量分析

组分是影响电镀性能的一个重要因素,通过红外图谱可以判断出基材有无异物及不同区域的组分有无差异[2]。

取3件漏镀产品,将漏镀处位置周围的镀层剥开,采用热压薄膜的方法进行红外实验,没有出现特殊的谱峰,说明基材本身无异物[3]。根据红外定量分析原理,发现漏镀位置的PC含量较高,为49.9%~50.8%,丁二烯的含量较低,只有10.3%~10.7%。

对比胶料供应商给出的材料物性表(ABS含量为40%~70%,PC含量为30%~60%)可知,漏镀位置PC含量虽在范围内,但相对较高。

2.2 漏镀位置的粗化分析

粗化效果直接关系到镀层的结合力,也影响到镀层的完整性及光亮度[4]。粗化不足会导致结合力不好。良好的粗化能使镀件表面形成微孔状,具备亲水性,以保证胶体钯的吸附和镀层的附着力,粗化不足也会引起漏镀。

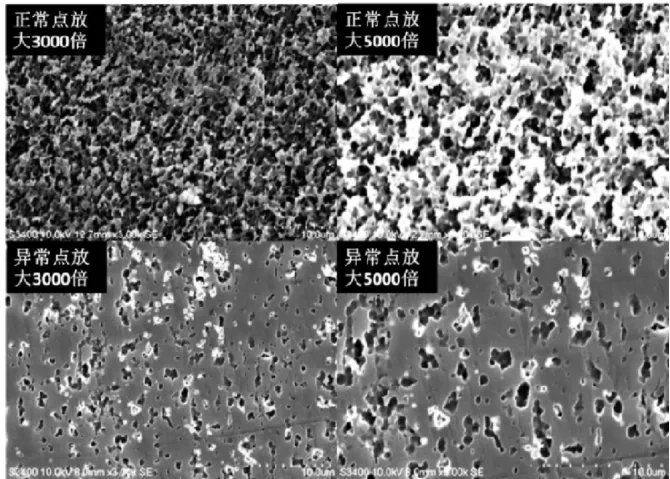

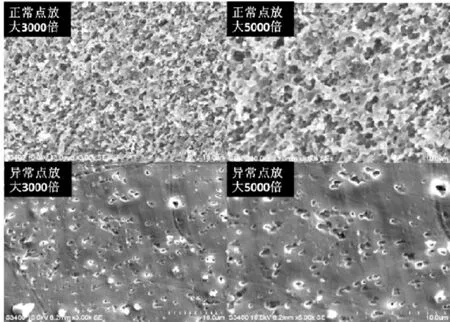

将退镀后的产品在扫描电镜下观察,结果如图1所示。

PC/ABS中的B(丁二烯)组分在粗化过程中会被刻蚀掉,使产品表面形成活化的亲水性表面和微孔状结构,以提高电镀结合力[5]。通过图1的3张对比图可以明显看出,正常点和异常点的粗化程度存在明显差异,异常点的表面未能呈现正常粗化后的微孔状。

图1 (a) No.1正常点和异常点不同放大倍数SEM对比图

图1 (b) No.2正常点和异常点不同放大倍数SEM对比图

图1 (c) No.3正常点和异常点不同放大倍数SEM对比图

漏镀位置的PC含量相对较高,B(丁二烯)组分含量较低。PC的含量过高,不利于粗化,容易出现漏镀;橡胶的含量过低,会导致粗化不足,从而引起此处的铆合点不足,镀层的附着力和结合力也会降低,严重的话也会出现漏镀不良。

3 改善方案

因材料本身为客户指定,必须满足既定的物性要求,在此基础上通过优化生产工艺,做了以下验证。

表1 验证方案

验证结果显示,提高粗化浓度可以有效改善该产品漏镀不良。

4 结论

本文运用了一些技术手段,分析出了该产品的基材PC/ABS漏镀的真正原因,并且通过优化工艺处理条件,解决了该产品的漏镀不良,得出以下结论。

(1)通过红外图谱分析可以判断出基材有无异物及各组分的实际比例,PC以及橡胶B(丁二烯)的含量是影响电镀性能的一个重要因素;

(2)通过扫描电镜图可以观察基材表面的粗化程度,PC的含量过高,不利于粗化,容易出现漏镀;橡胶的含量过低,会导致粗化不足,从而引起此处的铆合点不足,镀层的附着力和结合力也会降低,严重的话也会出现漏镀不良;

(3)通过生产工艺的不断调整,验证得出提高粗化浓度可以有效改善此基材产品的漏镀不良。