自动化监测系统在深基坑工程中的应用及可靠性分析

2021-05-16高开强

高开强

(上海米度测控科技有限公司,上海 201114)

0.引言

基坑作为城市地铁、隧道及高层建筑的基础性工程,其设计的合理性与施工的安全性,均会对整个工程建筑产生较大的影响。基坑工程具有较强的综合性,其涵盖了地质、岩土、环境、结构等多个学科,且具有较高的风险性[1],所以,在基坑施工过程中需严格监控支护结构的稳定性以及周边环境的变形程度,以减少因基坑失稳造成的人员财产损失。

随着越来越多高层建筑及地下工程的涌现,基坑的开挖深度也随之加深,其风险性也随之加大[2,3]。深基坑施工监测由于监测点位多、数据类型复杂和监测频率高等问题,使得传统人工监测工作量较大,监测频率较低,多为一天一测[4,5],难以及时获得基坑施工过程中的安全信息,因此,基坑自动化监测系统应运而生。基坑自动化监测系统可根据工程需要设置监测频率,具有较高的时效性[6];获得的监测数据均通过网关进行检校,由数据库进行存储,最终由监测云平台进行数据展示,具有较高的准确性、连续性及稳定性。

本文阐述了基坑自动化监测系统的组成架构,并利用实际工程案例分析了基坑自动化监测成果,综合评定了自动化监测数据成果精度,最终验证基坑自动化监测系统的可靠性。

1.自动化监测系统

基坑自动化监测系统主要包含传感端、采集端、平台端、应用端四大部分(如图1所示)。前端传感器进行实时监测工作,监测数据通过有线/无线通讯技术传输到采集端,接着由采集端进行数据去噪、数据解算等工作。然后利用GPRS远端发送将数据发送至云端服务器,所有数据经网关检校后,由云平台对外进行数据展示,并开放多个云平台账号,供应用者进行数据查看和数据分析等工作。

图1 基坑自动化监测系统架构

在深基坑自动化监测系统中,传感端主要包含全站仪、测斜仪、渗压计、钢筋计、反力计等一系列传感器[7]。其中全站仪自成监测系统,由伺服全站仪、数据采集传输网关、监测棱镜构成,主要用来监测围护结构顶部水平和竖向位移。测斜仪分为固定式测斜仪和机械驱动式测斜仪两大类[8],常规自动化手段采用固定式测斜仪,单测斜孔内串联多个固定式测斜仪,实现方式相对简单,但成本较高且监测数据相对偏小;机械驱动式测斜仪采用仿生手段,利用深度学习算法,模拟人工测量,单传感器可完成单侧斜孔的监测工作,大大降低自动化测斜成本,数据成果较为可靠。渗压计主要用来监测坑外地下水位及孔隙水压力的变化,搭配数据采集箱,进而实现监测数据的定时采集及触发上报。钢筋计、反力计等传感器主要用来监测支撑内力的变化,钢筋计需提前预埋至混凝土砼支撑内,搭配低功耗数据采集器,数据采集器固定在钢筋计安装位置,可减少钢筋计走线以防施工过程中破坏。

采集端即为低功耗智能数据采集网关,通过有线/无线方式采集传感器获得的监测数据,并对监测数据进行去噪处理,部分监测项采用边缘解算方式,即原始数据去噪后,由数据采集网关进行数据解算,然后利用GPRS等无线通讯技术将解算后的数据发送至云端服务器,由监测云平台进行数据展示;同时智能数据采集网关采用低功耗设计,最大程度降低产品功耗,减少设备运维工作。

平台端即深基坑自动化监测云平台,包含数据查询、数据分析、超限报警、成果导出等功能,针对不同监测类型设置不同的数据图表展示,用户可利用电脑或手机App实时查看监测数据;云平台具有多级预警,可添加多个报警联系人,以短信或邮件的形式通知到第一责任人,真正实现深基坑监测的实时预警。

2.工程应用

2.1 工程概况

某工程项目为隧道工程,采用盾构非开挖技术进行推进,需对盾构始发井基坑进行自动化监测。针对盾构始发段基坑工程各施工段的不同条件,按工程施工特点及基坑和环境监控要求,设置不同的监测内容。根据工程项目需要,本基坑工程自动化监测内容如下:支撑轴力、坑外地下水位、围护墙深层水平位移、围护墙顶水平和竖向位移,并定期对自动化监测点进行人工复核,对自动化监测数据进行检校。该项目自动化监测点分布与自动化监测系统界面(如图2所示):

图2 基坑自动化监测系统

2.2 数据分析

2.2.1 支撑轴力

基坑开挖过程中,围护墙外侧的侧向土压力主要由围护墙和支撑体系共同承担,当实测出的支撑轴力与支撑在平衡状态下应能承担的最大预警轴力不一致时[9],将可能引起支撑体系失稳。为了对基坑施工期间各道支撑的受力状态进行把控,需要在支撑结构上设置支撑轴力监测点,监测支撑轴力的变化。本工程均为钢筋混凝土支撑,在混凝土支撑浇筑前,在钢筋笼主筋上焊接具备温度补偿的振弦式钢筋计,对支撑轴力监测数据进行温度修正。

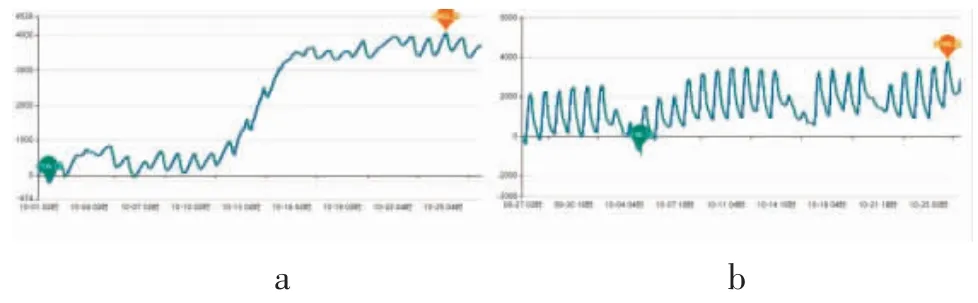

支撑轴力常规自动化监测方法为在基坑周边安置数据采集箱,将所有钢筋计线缆上拉至采集箱内,现场走线复杂且基本全为明线,在基坑开挖过程中极容易被破坏,故本项目设计分布式单点部署方案,在钢筋计埋设位置安装低功耗智能数据采集器,采用NB-lot/LoRa/GPRS组网技术,将监测数据直接发送至云网关进行检校计算,由云平台进行数据展示,无需走线。本工程共设置7道混凝土支撑,每道支撑设置11个支撑轴力监测点,图3为第一道支撑ZCZL-05(a幅)、ZCZL-06(b幅)监测点原始监测数据,其中ZCZL-05监测点所用钢筋计具有温度补偿,ZCZL-06监测点钢筋计不具有温度补偿。

图3 云平台支撑轴力数据

由图3可以看出,两道支撑整体呈受压状态,在基坑未开挖状态下,ZCZL-06监测点的数据波动明显高于ZCZL-05监测点,且对比每日凌晨数据发现,未开挖时数据较为平稳,由此表明:钢筋计的监测数据受温度影响较大,在实际工程应用中,所选用钢筋计应具备温度补偿功能。

2.2.2 坑外地下水位

通过监测基坑的坑外地下水位变化,可以有效监控基坑工程施工降水对周围地下水位的影响。坑外地下水位变量为水位管内水面的绝对高程,计算公式如下:

式(1)中,H1为水位管管口高程;H2为管内水面高程;h1为管口到管内水面的距离;h2为渗压计到水面的距离;L为渗压计到管口的距离,渗压计安装完成后,L即为不变量。

本工程共布设2个自动化水位监测点,图4为SW1地下水位监测点某段时间内的每日监测值,由于自动化监测采集频率较高,地下水位日监测值取每日所有监测结果的平均值。

图4 云平台坑外地下水位数据

2.2.3 围护墙深层水平位移

基坑围护墙深层水平位移监测是指基坑开挖过程中,对基坑围护墙内部各个深度沿基坑开挖方向的水平位移进行监测。人工监测存在工作量大且效率较低的缺点,而传统的自动化监测采用串联固定式测斜仪,但由于串联固定式测斜仪自重较大[10],测斜数据相对偏小,故本工程采用机械驱动式深层水平位移测量机器人,利用深度学习算法模拟人工测量,单传感器在单测斜孔内上下滑动,每隔0.5m进行一次数据采集工作,能够在保证数据精度的情况下,大幅度减少工作量。本工程共布设4个自动化深层水平位移监测点,本文选取CX04监测点进行数据分析,并与人工数据进行综合对比。

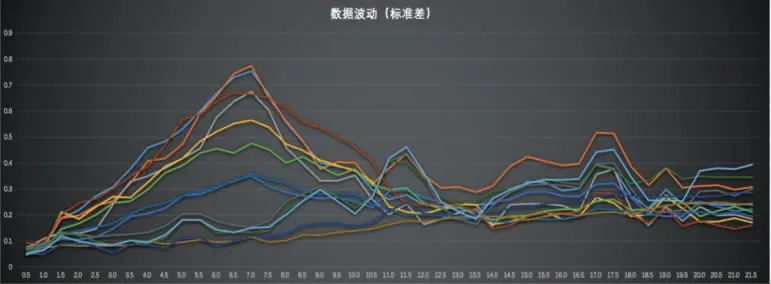

围护墙深层水平位移自动化监测设备有效运行天数为55天,其中5月5日-5月7日由于传感器电压低,造成了3天的数据异常(已剔除),其余时间基本保持每日18-19组测量数据,偶尔因工地临时断电出现过几组数据的丢失。监测期间,剔除异常数据后,总共获取到1017组可用数据,其中噪点数据为2组,概率仅为0.19%;数据总量为83735条,丢包234条,概率仅为0.28%;由于数据在施工期间的波动量包含真实变形,因此,需要对监测数据的波动进行分析。本文挑选开挖前和最后一层开挖完后几天的数据分析数据波动,剔除底层测斜管影响,由图5可以看出,数据整体波动小于0.8mm,重复精度相对较高。

图5 数据波动分析

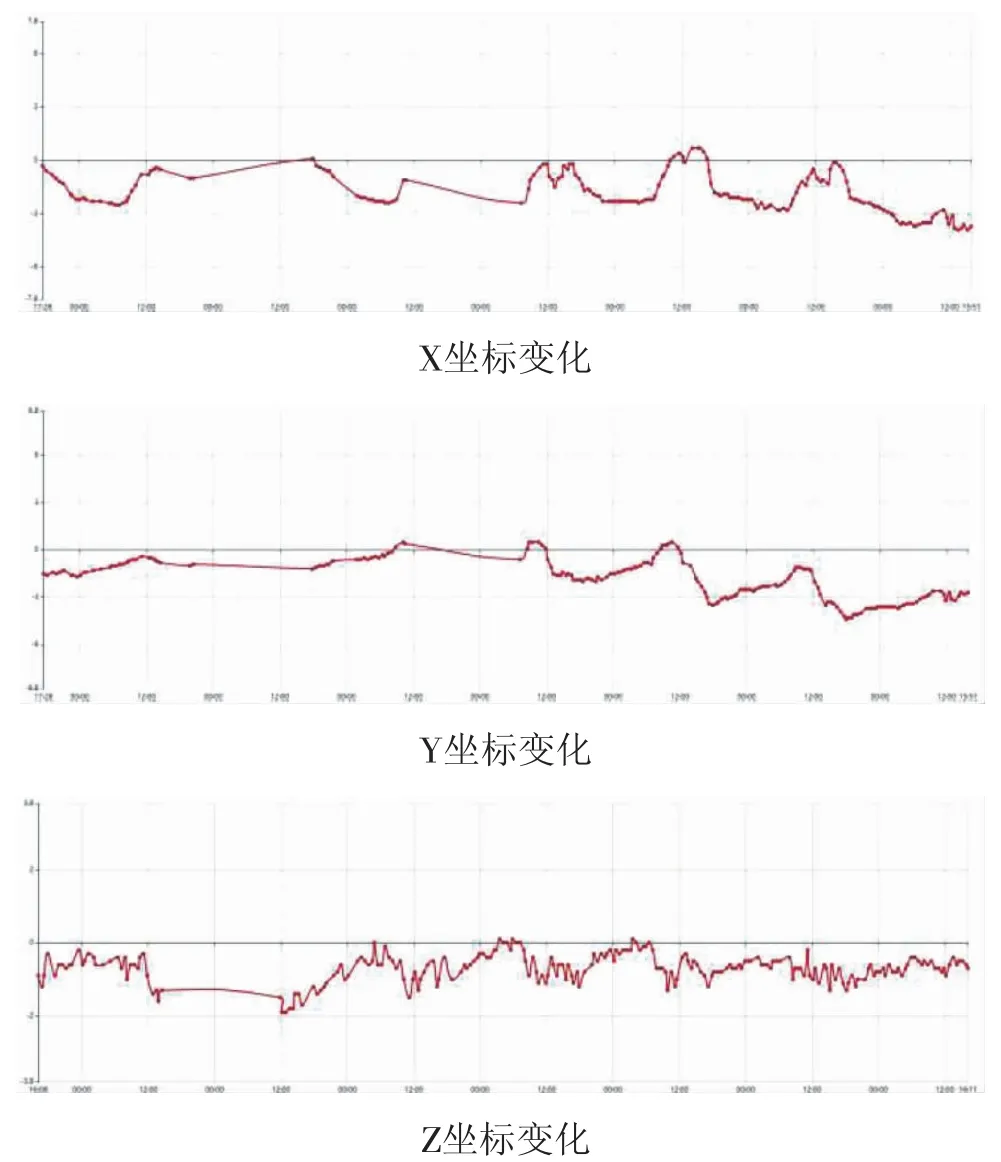

由于基坑凌晨期间大多处于非开挖状态,且凌晨温度相对较为稳定,故取CX4测点每日凌晨4时数据作为当日监测数据;深层水平位移自动化监测设备安装完成后无法采用常规人工监测方法对该监测点进行人工测量,故在埋设测斜管时,在自动化监测点旁增设人工监测点,对自动化监测结果进行校核。监测数据(如图6所示),a幅为自动化监测数据;b幅为人工校核点监测数据。

图6 深层水平位移自动化(a)与人工(b)监测数据

从图6中可以明显看出,自动化监测数据相比人工监测更为平滑,连续性更好;但自动化监测数据出现过一次数据突变,其原因是监测期间更换传感器电池,对传感器的导轮结构造成了轻微改变,从而使得监测数据与之前有些许偏差,但围护墙整体变形趋势基本一致。

为对自动化测斜数据的绝对精度进行分析,取同天的数据进行比较,人工监测5月3日变形最大值为33.88mm,5月7日变形最大值为49.04mm,增长15.16mm;自动化监测5月3日变形最大值为46.65mm,5月7日变形最大值为63.44mm,增长16.79mm;5日内自动化监测累计变化量较人工监测相对,出现1.63mm的差值,但由于自动化监测点和人工监测点并非同一个测点,存在其他变量的干扰,同时误差值相对较小,平均分配到日变化量中仅为0.326mm,能够满足围护墙深层水平位移监测的要求;故围护墙深层水平位移自动化监测数据的绝对精度较高,能够为基坑安全施工提供数据支撑。

2.2.4 围护墙顶水平和竖向位移

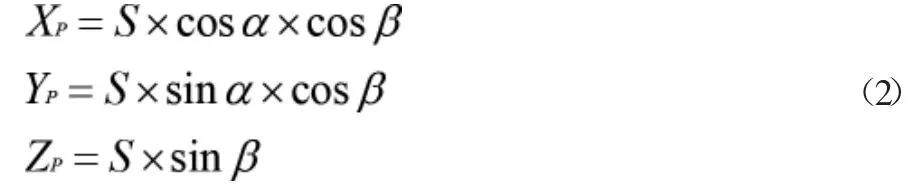

在自动化监测系统中,常采用高精度伺服全站仪对基坑围护结构顶部的水平和竖向位移进行监测,利用极坐标法进行监测点的水平位移监测,通过后视基准点修正测站坐标,通过温度补偿修正测距精度,监测时采用双盘位消除轴系误差;采用三角高程测量方法监测围护墙顶部竖向位移。某监测点本次测量值减前次测量值的差值为本次偏差值,本次测量值减初始测量值为累计偏差值。监测数据由云平台展示(如图7所示):

图7 全站仪自动化监测系统数据展示

该项目采用SOKKIANET05AⅡ全站仪,在混凝土观测墩顶部预埋强制对中盘,将全站仪固定在强制对中盘上,采用极坐标法中的全圆观测法对监测点进行监测[11]。影响全站仪监测结果精度的误差因素主要由三部分构成,分别为对中误差、整平误差以及观测误差。由于自动化监测过程中,全站仪固定在强制对中盘上,其对中误差基本可忽略不计;由于伺服全站仪自带双轴倾角计,可在一定范围内补偿整平误差,故主要对观测误差进行分析。在工程坐标系中,假设O点为坐标系原点;P点为某一监测点,利用全站仪对P点进行观测,取其水平角为ɑ;竖直角为β;斜距为S,故监测点P的三维坐标为:

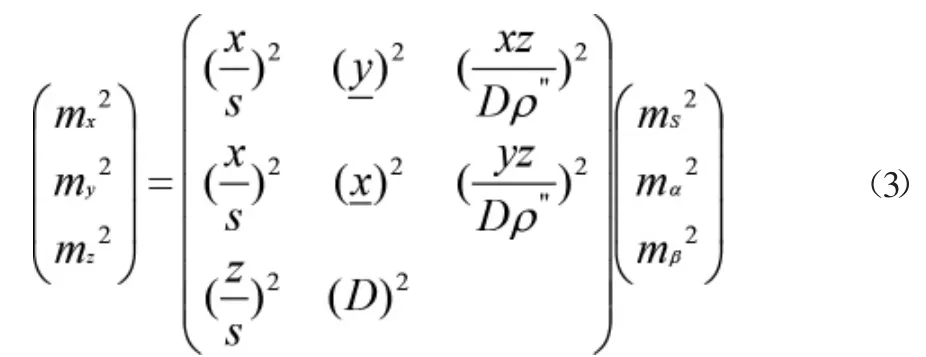

取O点与P点间的斜距为S;平距为D,则D=S×cosβ,对式(2)中的各项观测值水平角α、竖直角β、斜距S求全微分,并将结果转换为中误差,如式(3)所示:

式(3)中,mx、my、mz分别为监测点P坐标x、y、z方向的中误差,mS、mα、mβ分别为边长中误差、水平角和竖直角中误差[12],所以可得监测点P的平面精度为:

由式(4)可知,监测点平面坐标精度主要和全站仪测角、测距精度有关,本项目采用的全站仪测角精度为±0.5″,测距精度为0.8mm±1 ppm,现场监测点最大距离不超过300m,竖直角最大不超过45°,代入式(4)计算可得,监测点中误差最大不超过±0.6472mm,满足《建筑变形测量规范》JCJ8-2016二等位移监测点坐标中误差不大于±3mm的要求。

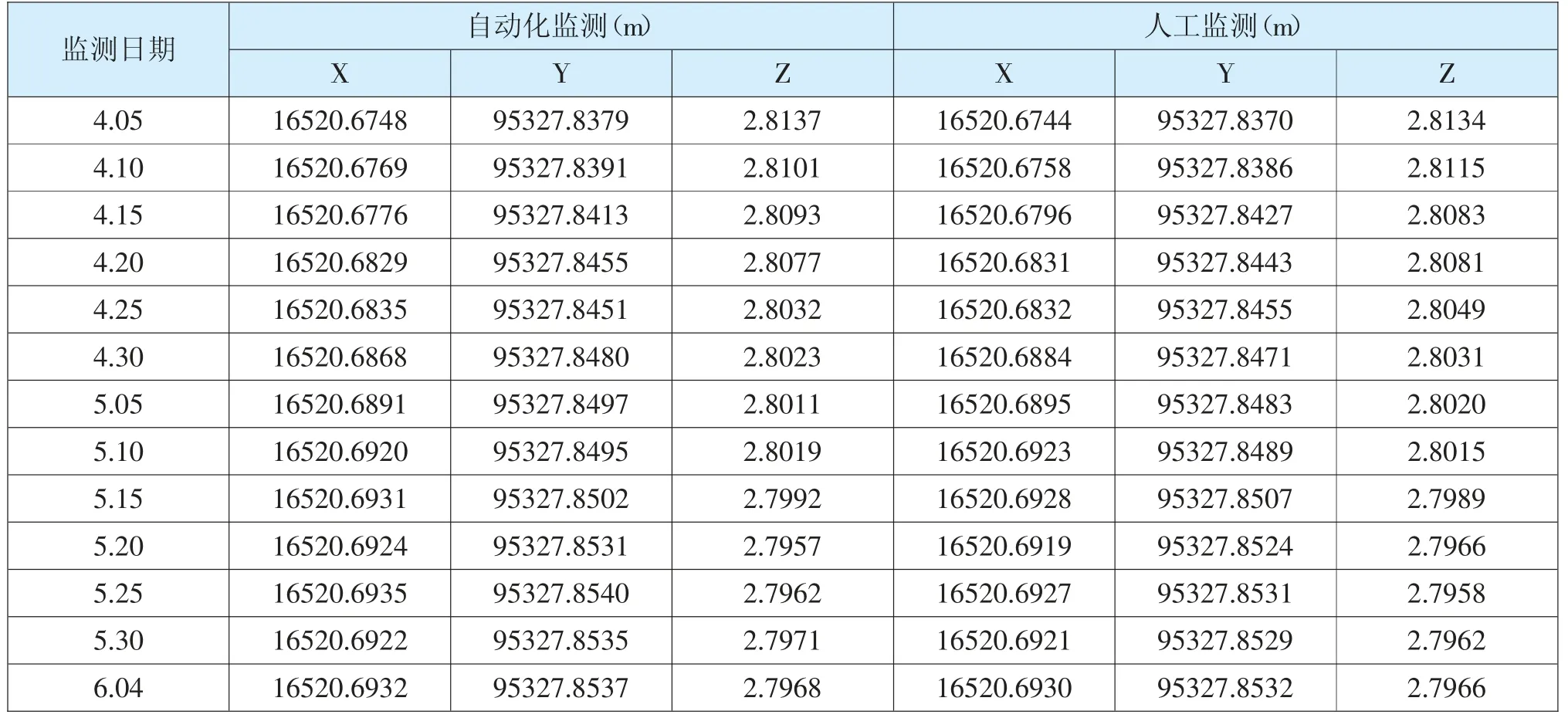

选取JC01点进行分析,全站仪自动化监测系统对其连续观测62天,数据采集间隔为2小时,由于在基坑开挖期间JC01监测点存在被施工机械遮挡等问题,导致监测点与全站仪之间不具备通视条件,故总数据量为656组,占理论数据总量的88.17%,表明全站仪自动化监测系统具有较强的稳定性;由于全站仪测量结果受温度影响较大,故选取每日凌晨4点数据为当日监测数据;每隔5天采用人工监测方法对自动化监测点进行复测,人工监测同样采用0.5″的高精度全站仪,监测时间在早晨7时左右,以人工监测结果为真值,对自动化监测结果进行分析(如表1所示):

表1 JC01监测点自动化和人工监测结果对比

图8 JC01点人工与自动化监测结果对比

从图8中可以看出,JC01点X坐标平均差值为-0.06mm,最大差值为-2.0mm;Y坐标平均差值为0.45mm,最大差值为1.4mm;Z坐标平均差值为-0.20mm,最大差值为-1.7mm;自动化监测和人工监测结果差值相对较小,吻合度较高,变化趋势基本一致。由此表明:全站仪自动化监测系统可靠性较高,监测结果能够满足基坑监测规范要求,且由于自动化监测数据采集频率高,数据量较大,利用大量自动化监测数据建立变形监测预测模型,能够对基坑变形趋势进行更为准确地预测。

3.结束语

基坑自动化监测系统旨在通过传感、机械自动化、信号处理、无线通信、边缘计算、云计算、大数据挖掘等前沿技术,将传统监测通过新技术进行数据的采集、通讯、处理、云端管理与分析挖掘,通过信息化手段及时获取施工过程中的数据,发现项目中的不稳定因素,减少人工干预过程;借助更为高频的监测数据验证反馈设计方案,对基坑施工进行实时监测,通过监测数据有效把控项目风险源,确保工程顺利进行。通过对支撑轴力、坑外地下水位、围护墙深层水平位移以及围护墙顶部水平和竖向位移进行综合分析,并与人工监测结果进行比对,验证了基坑自动化监测系统的可靠性、稳定性及监测数据的准确性,对基坑自动化监测系统今后的发展应用提供了数据支撑,具有一定的实用价值。