造锍熔炼捕收氰化渣中有价金属研究①

2021-05-16陈毅鹏刘丹阳党晓娥王碧侠

朱 军,陈毅鹏,刘丹阳,党晓娥,王碧侠

(1.西安建筑科技大学,陕西 西安710055;2.陕西省黄金与资源重点实验室,陕西 西安710055)

氰化法是黄金生产的主要方法之一。我国每年氰化尾渣排放量在2 000万吨以上[1-2],氰化尾渣中含有少量贵金属金银。大量氰化尾渣堆存占用土地,而且渣中重金属与氰化物污染水体及土壤,长期堆放不可避免对环境造成一定污染,在黄金资源紧缺、环境保护要求不断提高条件下,对氰化尾渣的处理及利用十分必要[3-4]。目前对氰化尾渣处理的方法有湿法浸出[5]、磁化焙烧[6]、氯化[7]、还原焙烧[8]等,但都存在一定局限性,如湿法浸出产生大量酸度较高的浸出液,后续处理压力较大;磁选、氯化和还原焙烧等火法处理方法能耗较高,会出现二次污染[9]。近年来,熔池熔炼处理含铜危险废物在我国得到了快速发展,目前广泛应用于炼铜、镍、铅等有色金属冶炼工业[10-13]。本文采用造锍熔炼工艺综合回收陕西潼关某冶炼厂氰化尾渣,研究不同工艺参数对金、银、铜回收率的影响。

1 实 验

1.1 实验原料

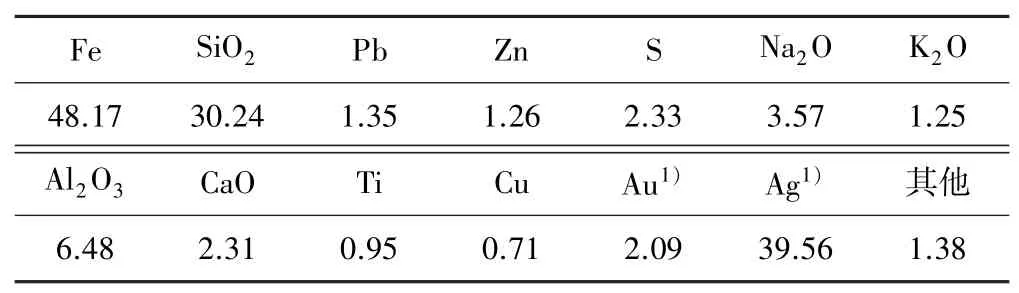

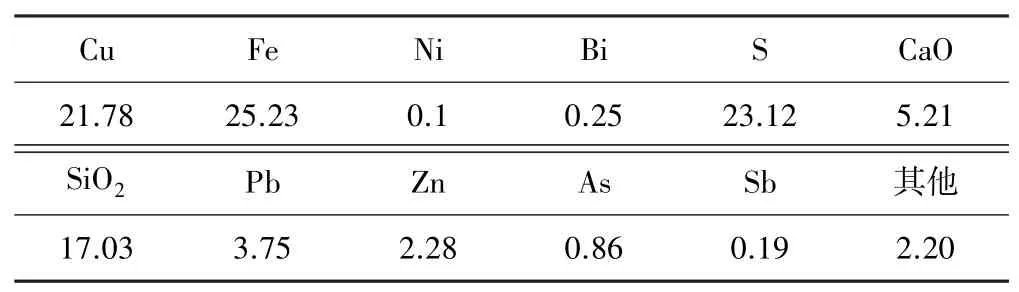

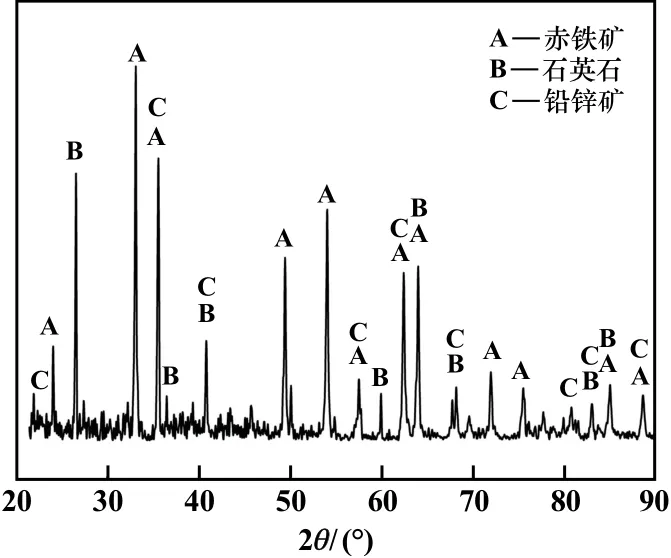

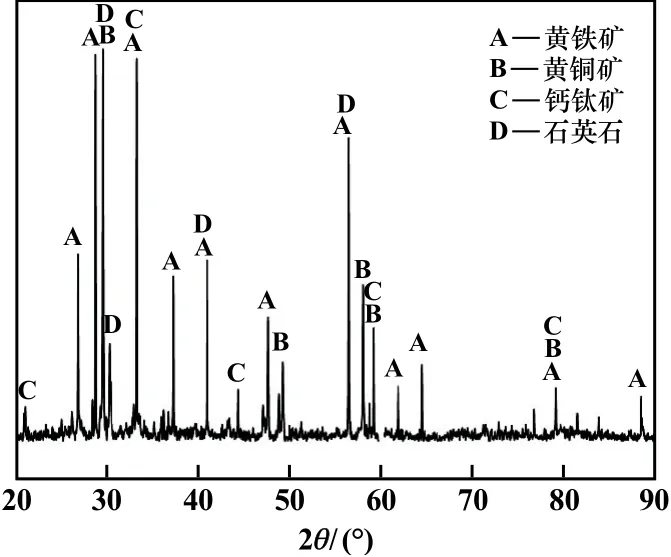

实验主原料氰化尾渣为焙烧-氰化尾渣,取自陕西潼关某冶炼厂。氰化尾渣和实验辅料硫化铜精矿化学元素和物相分析结果分别如表1~2和图1~2所示。

表1 氰化尾渣主要化学成分(质量分数)/%

表2 硫化铜精矿主要化学成分(质量分数)/%

图1 氰化尾渣物相分析

图2 硫化铜精矿物相分析

氰化尾渣主要由赤铁矿、石英石及铅锌矿组成,金银主要以硅酸盐矿物包裹形式存在。

1.2 实验仪器、试剂

实验仪器包括衡际JA2003B电子天平、SX-5-12箱式电阻炉、Y-2000型X射线衍射仪、X射线荧光、MZ系列(高锰钢料钵)小型制样机等。

实验试剂为Fe2O3(分析纯)和CaO(分析纯)。

1.3 实验原理及方法

以潼关某冶炼厂的氰化尾渣为主原料,配入一定量辅料硫化铜精矿及造渣剂Fe2O3和CaO进行造锍熔炼。氰化尾渣与硫化铜精矿经造锍熔炼生成FeS和Cu2S共熔体即铜锍,铜锍对渣中金、银进行捕收。氰化尾渣中氰化物在800℃以上被氧化为N2和CO2排放到空气中[14]。

按一定比例称取氰化尾渣和硫化铜精矿共100 g,通过Fe2O3和CaO来调整渣型,将氰化尾渣与硫化铜精矿混合料和造渣剂均匀混合放入坩埚中,再将坩埚放入箱式电阻炉中进行造锍熔炼,温度升至800℃后,设置不同升温时间使温度升高到熔炼温度,熔炼完成后敲碎坩埚称量铜锍和熔炼渣质量,探究单因素条件下金、银在锍相中含量及金、银、铜回收率。实验采用单因素控制变量法优化工艺条件,单因素控制变量有:渣型、熔炼温度、升温时间、保温时间、原料配比。氰化尾渣综合处理工艺流程图如图3所示。

图3 氰化尾渣综合处理工艺流程

2 实验结果与讨论

2.1 渣型的影响

固定氰化尾渣与硫化铜精矿配比4∶1、熔炼温度1 250℃、升温时间60 min、保温时间50 min,探究不同渣型下金、银在锍相中含量及金、银、铜回收率。

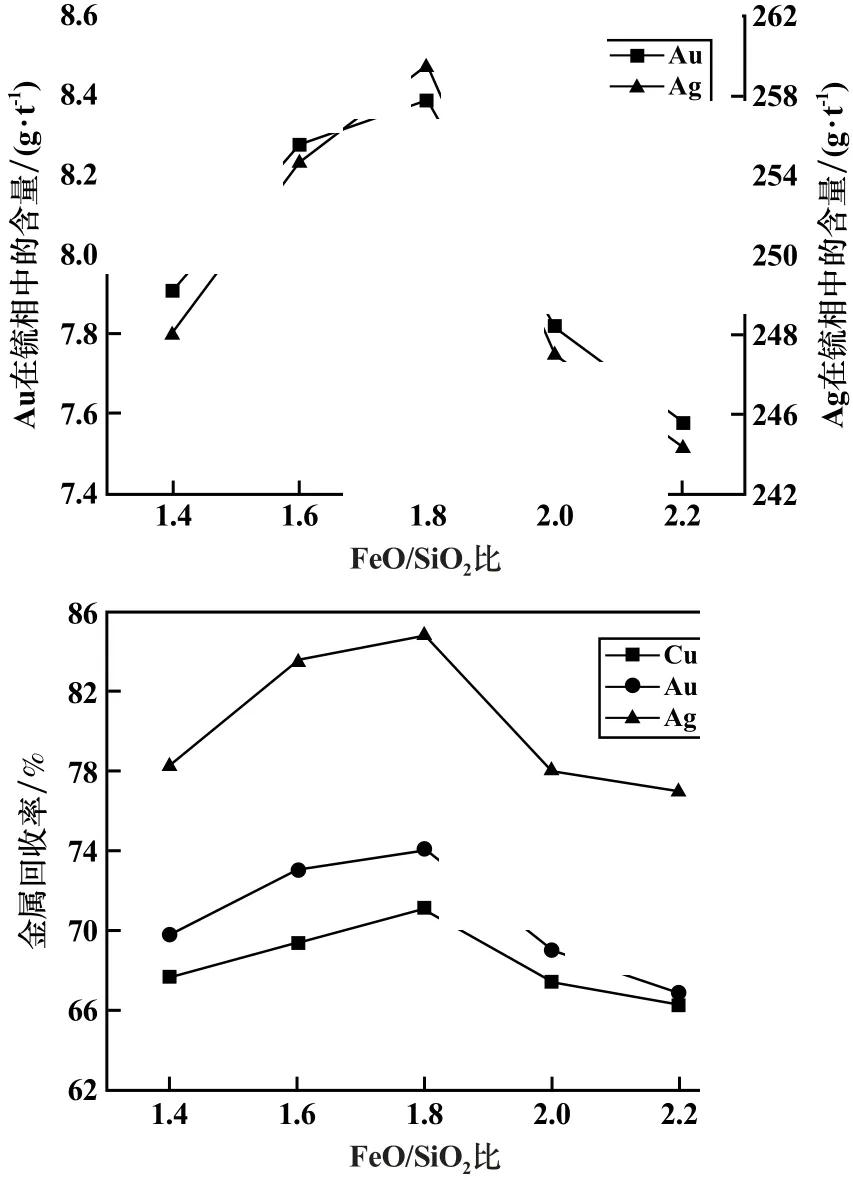

2.1.1 铁硅比的影响

图4 为固定CaO/SiO2质量比为0.8条件下,不同铁硅质量比对金、银在锍相中含量及金、银、铜回收率的影响。从图4可以看出,随着铁硅比增加,金银铜回收率均呈现出先增大后减小的趋势,当FeO/SiO2比1.8时,渣锍分离效果最好,金银铜回收率达到最高,金银在铜锍中含量也达到最大值。这是因为当FeO/SiO2比较低时,熔渣流动性较差,有部分熔炼渣会进入锍相中;继续增大FeO/SiO2比,锍相中FeS增多并融入少量FeO,使锍相中Cu2S占比相对减少,故其对金、银捕收能力下降。因此,熔炼实验的最佳FeO/SiO2比为1.8。

图4 FeO/SiO2比对金属在锍相中含量及回收率的影响

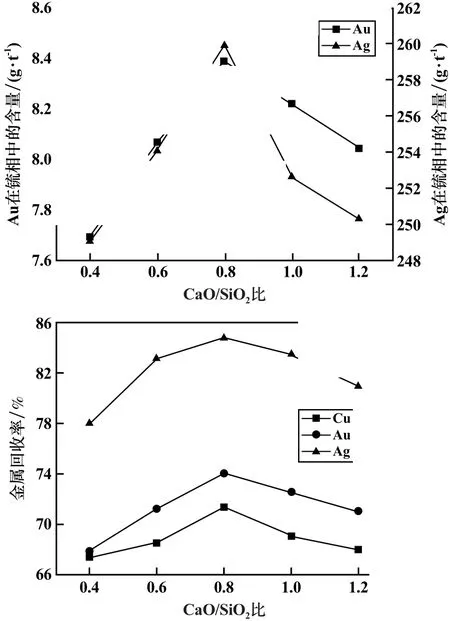

2.1.2 钙硅比

图5 CaO/SiO2比对金属在锍相中含量及回收率的影响

固定FeO/SiO2比为1.8,添加CaO调节不同钙硅比,探究金、银在锍相中含量及金、银、铜回收率,结果如图5所示。由图5可知,随CaO/SiO2比增大,金属回收率先增大后减小。这是因为当CaO/SiO2比较低时,过多的SiO2使渣黏度增大,导致渣锍分离效果不佳;添加碱性氧化物CaO会破坏SiO42-结构,在CaO/SiO2比0.8时,金银铜回收率均为最大值,且金银在锍相中含量也达到最高值,说明此时渣锍分离效果最好;继续增大CaO/SiO2比,金属回收率下降,这是过量的CaO提高了渣的熔点,导致渣锍分离效果不佳。故熔炼实验的最佳CaO/SiO2比为0.8。

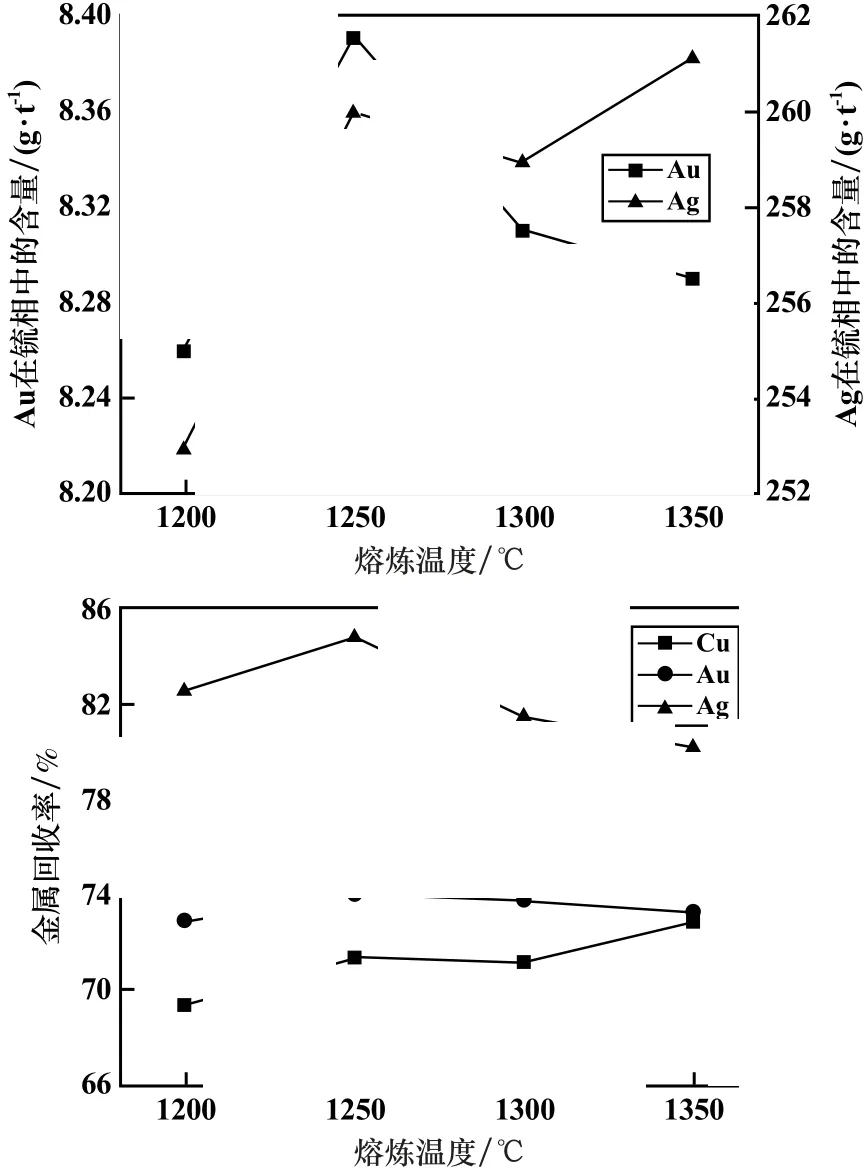

2.2 熔炼温度的影响

固定氰化尾渣与硫化铜精矿配比4∶1、升温时间60 min、保温时间50 min、FeO/SiO2比1.8、CaO/SiO2比0.8,考察不同熔炼温度下金、银在锍相中含量及金、银、铜回收率,结果如图6所示。本次熔炼实验选择了5个熔炼温度:1 150℃、1 200℃、1 250℃、1 300℃、1 350℃,其中1 150℃条件下渣锍未分离。由图6可知,在1 250℃时,金、银回收率最高,金银在锍相中含量分别为8.39 g/t、259.79 g/t;熔炼温度从1 250℃再升高,金、银、铜回收率略微降低,这是由于温度升高,有少量锍相附着在坩埚壁上,导致回收率降低,故本次熔炼实验温度选择1 250℃。

图6 熔炼温度对金属在锍相中含量及回收率的影响

2.3 升温时间的影响

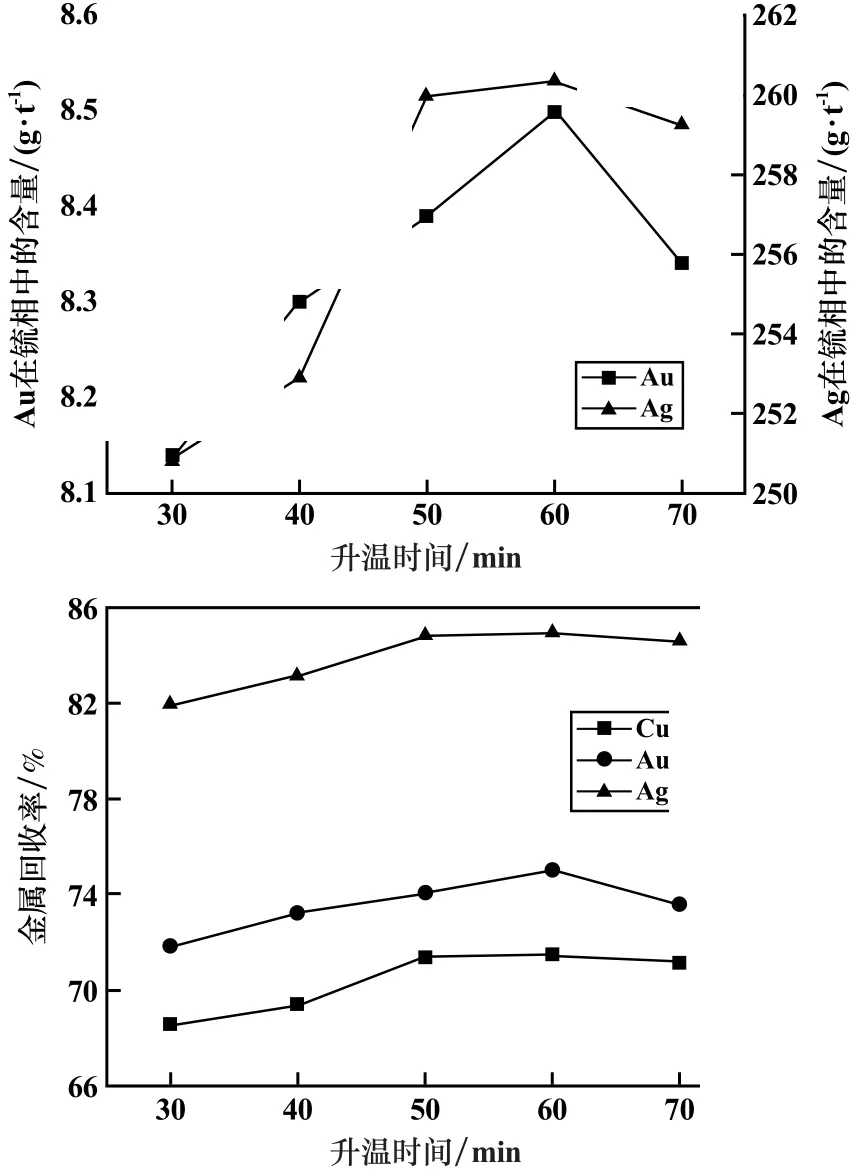

固定氰化尾渣与硫化铜精矿配比4∶1、熔炼温度1 250℃、保温时间50 min、FeO/SiO2比1.8、CaO/SiO2比0.8,由于氰化物在高于800℃开始分解为N2和CO2,本实验在800~1 250℃升温区间探究不同升温时间对金、银在锍相中的含量及金、银、铜回收率的影响,结果如图7所示。由图7可知,金、铜、银回收率在升温时间50 min时趋于平稳;在升温时间60 min时金回收率达到最大值74.98%,同时金、银在锍相中含量达到最大值。这是因为随着升温时间增加,渣中金银被铜锍更多捕收,故本次熔炼实验升温时间选择60 min。

图7 升温时间对金属在锍相中含量及回收率的影响

2.4 保温时间的影响

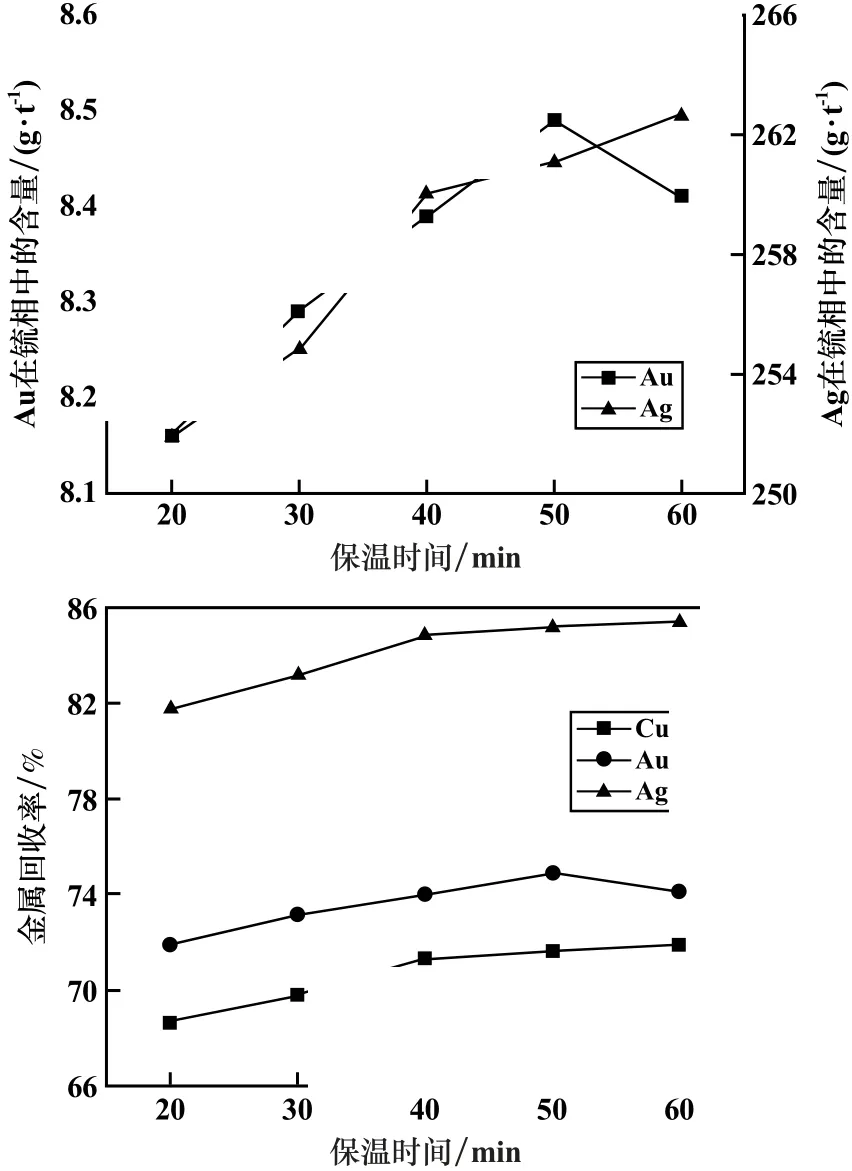

固定氰化尾渣与硫化铜精矿配比4∶1、熔炼温度1 250℃、升温时间60 min、FeO/SiO2比1.8、CaO/SiO2比0.8,探究保温时间对金、银在锍相中含量及对金属回收率的影响,结果如图8所示。从图8可知,保温时间40 min以后,金、铜、银回收率基本趋于平缓;保温时间50 min时,金回收率最大,但金在锍相中的占比却不是最高,这是因为随着保温时间延长,有少量锍相附着在坩埚上。故本次熔炼实验保温时间选择50 min。

2.5 原料配比的影响

固定熔炼温度1 250℃、升温时间60 min、保温时间50 min、FeO/SiO2比1.8、CaO/SiO2比0.8,探究氰化尾渣与硫化铜精矿配比对金、银在锍相中含量及对金属回收率的影响,结果如图9所示。从图9看出,当氰化尾渣与硫化铜精矿配比为4∶1时,金、银、铜回收率达到较高值,金银在锍相中含量分别为8.41 g/t和

图8 保温时间对金属在锍相中含量及回收率的影响

259.88 g/t。配比更多的硫化铜精矿会造成成本增加,从经济角度考虑,本次实验氰化尾渣与硫化铜精矿配比选择4∶1。

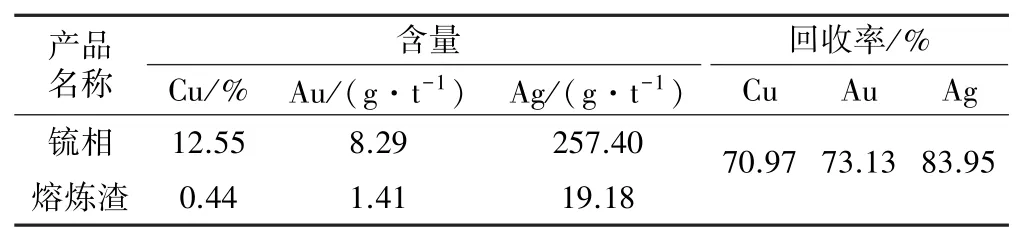

2.6 最佳工艺条件实验

从以上单因素条件实验得到最佳熔炼条件为:氰化尾渣与硫化铜精矿配比4∶1,FeO/SiO2比1.8,CaO/SiO2比0.8,熔炼温度1 250℃,升温时间60 min,保温时间50 min。在最佳工艺条件下经造锍熔炼完成后,称量得到锍相27.87 g,熔炼渣44.55 g。金属在锍相和熔炼渣中的含量如表3所示。从表3可知,通过造锍熔炼处理氰化尾渣,金、银、铜回收率分别为73.13%、83.95%、70.97%,金、银在锍相中含量分别为8.29 g/t和257.40 g/t,氰化尾渣中金、银得到了有效回收,硫化铜精矿中铜回收率较高,说明通过造锍熔炼综合回收处理氰化尾渣工艺可行。

表3 最佳工艺条件下的造锍熔炼结果

3 结 论

1)氰化尾渣中金银主要以硅酸盐矿形式包裹存在,金、银含量分别为2.09 g/t、39.56 g/t,具有回收价值。

2)采用造锍熔炼工艺综合回收处理氰化尾渣,在氰化尾渣与硫化铜精矿配比4∶1、FeO/SiO2比1.8、CaO/SiO2比0.8、熔炼温度1 250℃、升温时间60 min、保温时间50 min条件下进行熔炼,金、银、铜回收率分别为73.13%、83.95%和70.97%。

3)造锍熔炼工艺处理氰化尾渣是可行的,为氰化尾渣的高效环保回收利用提供了新思路。