铝合金地铁车体边梁机加工裂纹仿真分析与研究

2021-05-15李树栋曲凯伦刘凯金文涛

李树栋,曲凯伦,刘凯,金文涛

中车南京浦镇车辆有限公司,江苏 南京 210031

“十三五”发展以来,国家大力倡导发展轨道交通,构建综合、绿色、安全、智能的立体化世界一流现代化城市交通系统。截至2020 年7 月底,全国铁路营业里程达到14.14 万km,其中高铁3.6 万km;2020 年,全国铁路已投产新线1 310 km,其中高铁733 km。为了降低车辆自重,减小运动阻力,提升车辆运营经济性,对车辆轻量化设计有着较高要求[1]。车体设计目前主要分为不锈钢蒙皮骨架结构和铝合金型材结构2 种方案,其中铝合金型材在降重、节能和经济性上都拥有较大优势[2]。目前铝合金型材供应商基本上实现了国产[3]。车体在加工过程中先后经历胚料预热、挤压、焊接或机加工等环节[4-5],在这之中最大的风险就是型材出现裂纹,轻则造成型材报废,重则造成重大安全事故,因此需要对裂纹的产生原因进行分析。随着计算机技术的发展,利用仿真手段去进行原因判断成为一种新方向,并取得了一定的成果[6-8]。

1 案例描述

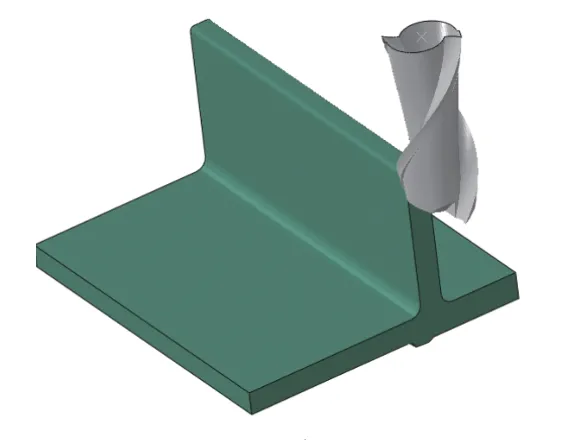

某地铁项目车体采用铝合金型材结构,在生产的过程中需要提前对底架边梁进行机加工,然后再进行焊接。加工工况图如图1 所示。

加工后在边梁根部出现裂纹,对发生裂纹的型材进行切割和处理,型材加工裂纹图如图2 所示。对裂纹进行电镜扫描,可见明显的疲劳断裂裂纹拓展形貌(图3)。由于裂纹出现在加工过程中,采用仿真的方法排查裂纹出现原因更为合理和有效。

图1 加工工况

图2 型材加工裂纹

图3 疲劳断裂裂纹拓展形貌

2 模型简化

由于型材结构比较复杂,选取关键部位进行建模,在相应边界施加等效约束。如图4 和图5 所示。

图4 型材三维图

图5 加工位置简化图

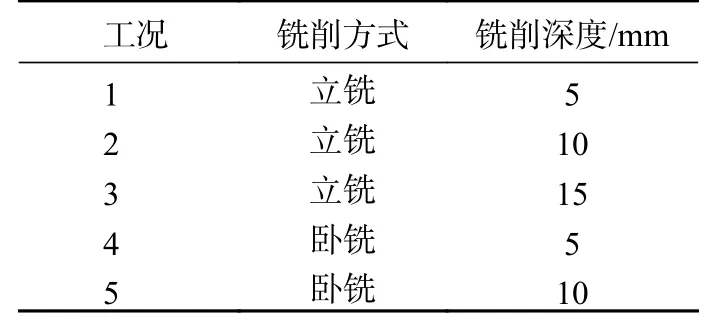

分别对型材和刀具进行网格划分。其中型材采用C3D8R 单元,共划分29 650 个单元。刀具采取刚体单元。根据加工现场和预计的优化方案分别定义立铣(图6)和卧铣(图7)2 种工作场景。对每种工作场景以加工深度作为变量定义不同的工况。其中立铣加工深度和卧铣加工深度设置示意图如图8 和图9 所示。具体参数定义如下:对立铣定义3 种不同的加工深度分别为5、10、15 mm,对卧铣定义2 种加工深度分别为5、10 mm。这样总计5 种加工工况,详见表1。

图6 立铣

图7 卧铣

图8 立铣深度示意

图9 卧铣深度示意

表1 工况统计表

型材的约束条件如图5 所示,铣刀的旋转速度为10 000 r/min,前进速度选取2 000 mm/min。

3 定义材料本构

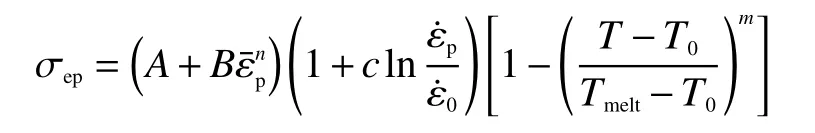

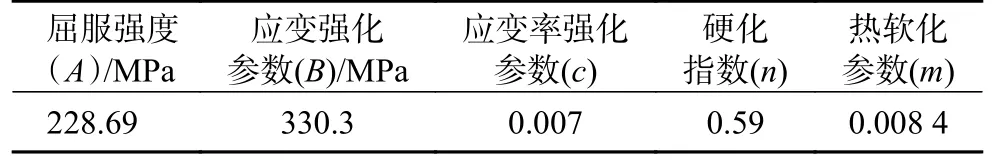

刀具材料为硬质合金钢,定义为刚体。型材铝合金为6005A,采用Johnson-cook 本构,以模拟材料在高应变速率下的应变硬化、应变速率硬化和热软化效应,其本构方程为

式中:σep为等效应力,A为准静态条件下的屈服强度; εp为等效塑性应变; ε˙0为材料的参考应变率; ε˙p为等效塑性应变率;B为材料应变强度参数;n为硬化指数;c为应变率强化参数;T0为常温系数,通常取25 ℃;Tmelt为材料熔点;m为热软化参数。

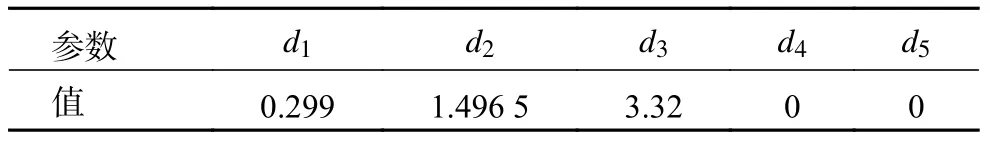

工件材料的Johnson-Cook 本构模型参数设置见表2。

表2 工件材料的Johnson-Cook 本构模型参数

材料的失效准则选用Johnson-Cook 剪切失效准则,失效参数ω的定义为

工件Johnson-Cook 剪切失效参数见表3。

表3 工件材料的Johnson-Cook 剪切失效模型参数

4 结果分析

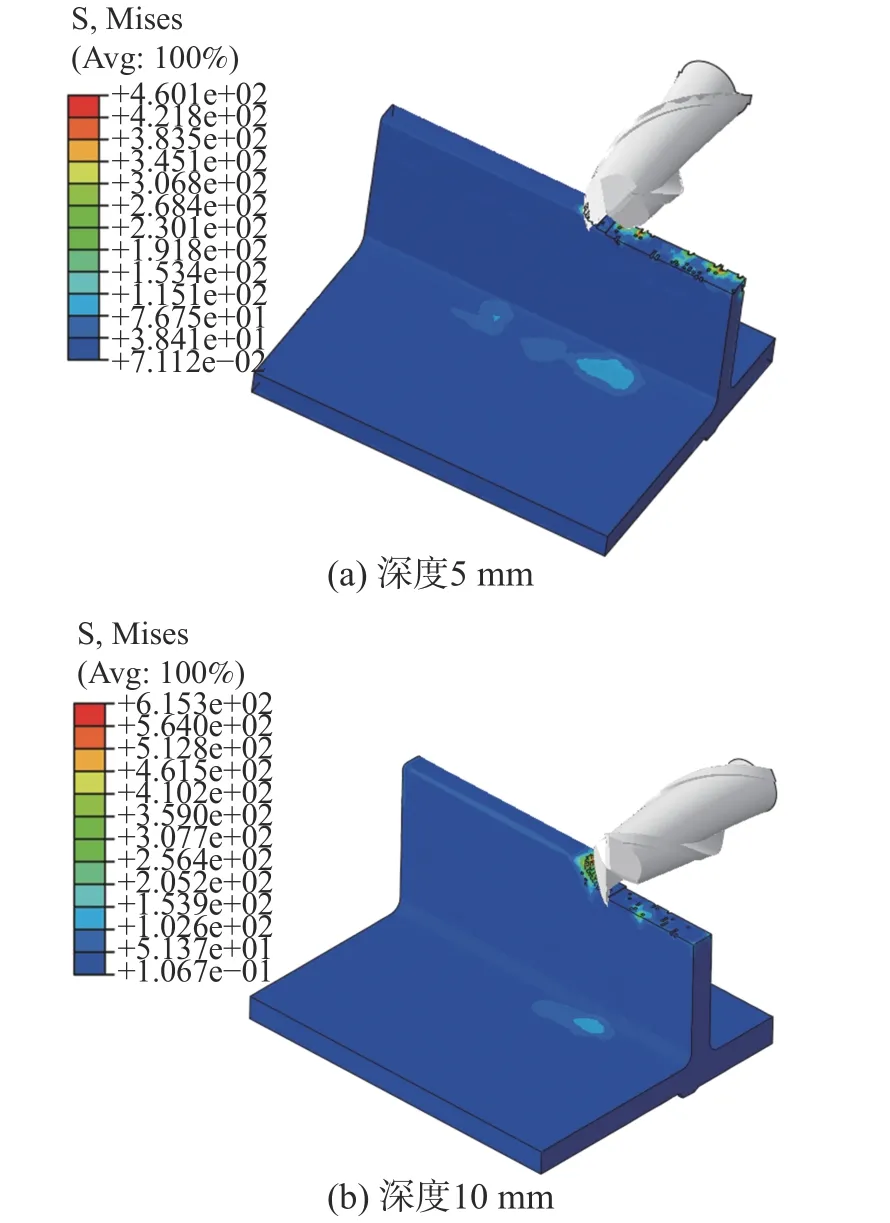

取表1 中5 种工况分别进行仿真计算,得到的应力云图如图10 和图11 所示。

图10 立铣深度应力云图

图11 卧铣深度应力云图

由图10 和图11 可以直观地看出,除了切削区域外,最大的应力出现在立筋根部。当采取立铣深度为5 mm 时,此处发生开裂现象,其他方法并未开裂。

为了避让图10(a)中的开裂区域,选择图12中的一排节点定义路径,提取应力,节点应力值曲线如图13 所示。

图12 应力取点及节点编号

图13 5 种工况下各节点的应力值

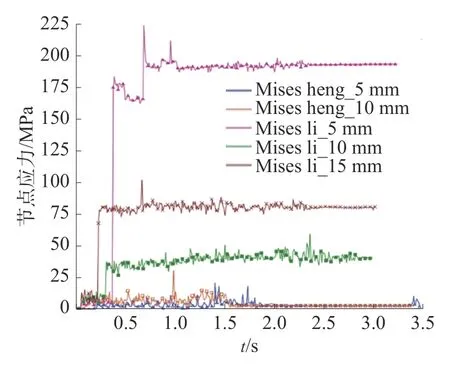

由图13 可以看出,最大应力值集中在第6~8 个节点上。对照图12,此处为立筋的根部,亦验证了裂纹的出现位置。由于图13 并不能体现在加工过程中的应力变化,所以提取其中的第7 个节点,输出在加工过程中的应力变化曲线,如图14 所示。

图14 5 种工况下第7 节点的应力变化曲线

对图14 进行分析,可以得到以下内容:

1)应力值出现高频震荡。这个震荡会对零部件的疲劳强度造成非常大的影响。

2)对各个工况进行应力值排序,从高到低大致为li_5 mm、li_15 mm、li_10 mm、heng_10 mm、heng_5 mm。可以看出立铣的应力大幅大于横铣(即卧铣)的应力。

3)对立铣的应力分析,可以看到深度与应力值并不存在绝对的线性相关。应力最大值时候的深度最浅(5 mm),但应力最小值时候并非深度最深(15 mm),而是10 mm 的深度时应力值最小。

5 结论

1)由于在铣削过程铣头的高频转动,零部件在加工的时候会存在应力高频振荡现象。在T 型结构的立筋加工中,应力最大值出现在立筋的根部(近平板处),会在此处产生疲劳裂纹。

2)立铣和卧铣2 种加工方式中,立铣对立筋造成的应力值要大于卧铣。所以应尽量避免此种工艺,如有必要,需要对立筋采取额外夹持。

3)立铣的加工深度对立筋根部的应力有较大影响。由于深度影响了立筋的刚度,又由于切削量的不同影响了切削力的大小,所以切削深度和立筋根部的应力值不是简单的线性关系,实际加工过程中如果确有必要采取此种加工工艺,需要合理定义切削深度。

综合以上分析可知,采用有限元的方法进行机加工仿真分析进而判断失效原因,在解决实际工程问题中拥有重要意义。