面向烟气NOx净化与回收的新型吸附工艺

2021-05-15游洋刘应书杨雄吴晓永赵春雨王正侯环宇李子宜

游洋,刘应书,杨雄,吴晓永,赵春雨,王正,侯环宇,李子宜

(1 北京科技大学能源与环境工程学院,北京100083; 2 河钢集团钢研总院,河北石家庄050023)

引 言

当前工业烟气中NOx的净化手段主要是通过催化还原的方式将NOx转化消解,无法对NOx进行富集回收而产生资源化效益[1-5]。事实上NO、NO2被广泛用于冶金、化工、医疗、生命科学等众多领域,具有重要回收价值[6-7]。利用多孔材料选择性捕集气体的吸附技术是一种有效的NOx回收方法[8-9]。通过特定的吸附剂将含氧烟气中的NO 催化氧化并对NOx物理吸附[10],解吸后的NOx再通过低温冷凝可富集得到高纯度液态产品。由于常见NOx吸附剂具备催化氧化活性,其表面通常对NOx的吸附强度较高[11-15],再生能耗较高,在实际操作条件下难以获得较好的吸脱附可逆性。研究提高吸附剂吸附性能[16]、再生性能以降低再生能耗,同时加强NO2富集[17-18]的高效工艺是NOx吸附净化与回收实现实际工程应用的关键。

常见的再生方法包括升温(对应TSA 工艺)与抽真空(对应VSA 工艺)。由于烟气NO 被催化氧化并吸附于微孔中,TSA 工艺在解吸时需升至较高温度,而VSA 工艺则要求进料NOx浓度高到足以在介孔或大孔中获得弱吸附组分[19]。Machida 等[20]采用TSA 工艺基于金属氧化物进行NOx吸附净化,但要求解吸温度高达500℃,工业烟气实际设备难以承此高温。Matsuok 等[21]采用VSA 工艺基于Pentasil 沸石对核废料烟气中超高浓度NOx(8.9%,体积)进行吸附回收,然而所需真空解吸压力较低(-95 kPa),既提高了再生能耗,又给吸附设备提出了更高的要求。此外,传统吸附剂热再生方法主要是通过热风或蒸汽吹扫对床层吸附组分进行置换后排出[22],这会大大稀释解吸气中已富集的NOx,为下一步提浓回收增加了能耗和难度。因此,亟待开发一种既有利于吸脱附性能长期稳定,又有利于在温和条件下资源化回收NOx的高效再生工艺,然而目前这方面的研究鲜有报道。

本文提出一种通过外部补充气体实现固定床循环体空间内多次循环解吸并回收NOx的新型吸附工艺(GVTSA)。基于该工艺,采用Na-ZSM-5 分子筛作为吸附剂,以某钢厂烧结机脱硫后烟气为原料(组分)进行了NOx吸附回收实验研究,并与传统吸附工艺进行对比,本文研究结果可为烟气NOx治理与资源化工业应用提供参考。

1 实验材料和方法

1.1 材料

本文所用吸附剂采用自制成型的柱状Na-ZSM-5分子筛(硅铝比约为35,直径3~3.3 mm,长3~9 mm)。在不同NOx进料浓度下,采用准平衡实验测定NOx吸附量,绘制形成相应的吸附等温线,具体方法如下。将400 mg Na-ZSM-5 与惰性石英砂按1∶5的比例混合,装入长20 cm、外径6 mm、内径4 mm 的石英管中,再将石英管放入恒温管式加热炉中进行预处理、吸附和解吸。在预处理过程中,样品在20 kPa 的真空氮气流中加热至400℃,加热速率为10℃·min-1,加热时间为2 h。预处理后,以400~8000 mg·m-3的NOx原料气(NO∶NO2=9∶1(体积比),14% O2,N2平衡)进行NOx吸附实验,气体流量为100 ml·min-1。吸附前、后的NOx浓度分别由两台烟气分析仪(Vario plus,MRU,德国;MGA5,MRU,德国)检测。每种浓度的实验重复5 次。在分子筛吸附NOx的实际过程中,除了NO 与NO2各自物理吸附外,还存在大量的因NO 与O2反应氧化转化为NO2而形成的NO2吸附[10],由于其间氧化反应过程较复杂,不易界定NO和NO2各自具体的吸附量。另考虑到实际工程中主要关注的通常是NOx总量,因此本文吸附等温线以NOx吸附量(NO 与NO2吸附物质的量之和)来表示。

为探讨解吸温度和真空压力对NOx循环吸附的影响,在相同的首次吸附穿透后,在定压(-80 kPa)或定温(200℃)解吸条件下,选择400 mg·m-3的NOx原料气(NO∶NO2=9∶1,14%O2,N2平衡),对已进行一次吸脱附的固定床进行二次吸附穿透实验。

1.2 NOx吸附回收新工艺

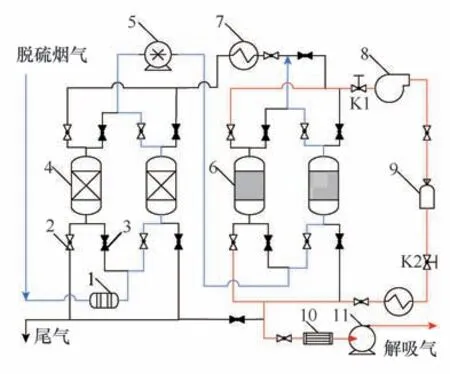

对某钢厂烧结脱硫后的烟气进行现场实验,实验设备与流程如图1 所示,吸附过程(蓝色线路)由过滤、脱水、脱硝三部分构成,各阶段稳定后的烟气温度、相对湿度(RH)、浓度如表1 所示。解吸过程(红色路线)可采用VSA、TSA、VTSA(VSA+TSA)工艺[23-24];使用气体循环(circulation)的方式进行VTSA解吸,称为CVTSA 工艺;本文所提出的通过外部补充气体(gas replenished)进行多次CVTSA 解吸并回收NOx,称为GVTSA 工艺;将GVTSA 工艺去掉真空条件,可形成GTSA 工艺。对以上六种工艺进行对比研究,其中GVTSA工艺的具体流程如下。

图1 NOx吸附分离回收现场实验设备及工艺(蓝色路线:吸附流程;红色路线:解吸流程)Fig.1 Field test equipment and process of NOx adsorption separation and recycling(blue line:adsorption process;red line:desorption process)

表1 现场实验不同位置的烟气条件Table 1 Information about flue gases at different locations of field experiment

(1)吸附过程 脱硫烟气经过滤除尘后进入脱水塔,在脱水塔出口获得相对湿度为1%以下的脱水烟气,再由增压泵鼓进脱硝塔进行NOx吸附,吸附后的干燥洁净尾气经换热器可用于加热解吸脱水塔,或直接用于吹扫冷却脱水塔和脱硝塔。

(2)升温过程 打开循环鼓风机,使吸附塔和管路死体积中的气体在吸附塔、循环鼓风机、储气罐、换热器构成的空间里反复循环,循环气经过换热器加热至设定温度,从而使吸附剂床层不断升温。

(3)一次循环 当吸附剂温度达到设定温度后,利用循环鼓风机和阀门K1、K2 调节储气罐内的解吸气量,使塔内压力维持在设定负压范围内。

(4)多次循环 若塔内压力基本不再变化,则用泵将循环空间内的解吸气抽出,然后补充来自另一脱硝塔的干燥洁净尾气,在高温、负压条件下重复循环解吸。

(5)吹扫过程 前期低流量吹扫并收集,吹扫气来自处于吸附阶段脱硝塔的洁净尾气;后期增大

吹扫流量,不满足超低排放标准的吹扫气则重新返回脱硝塔处理,满足排放标准则直接排空。

1.3 现场实验参数

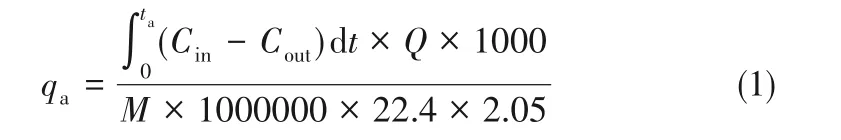

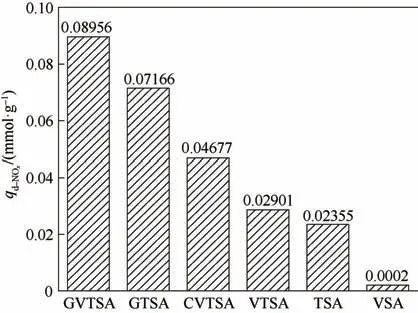

根据不同床层尺寸、工艺参数和流量,分别设置了大塔(LT)、小塔(ST)两个规模实验,二者的吸附剂填装质量比约为70,实验参数如表2 所示。小塔实验由于体积小,可以反复更换吸附剂,故用于对不同解吸方法对比研究。大塔实验则用于与小塔实验结果的规模化验证,并研究GVTSA 工艺的吸-脱附循环稳定性。为契合工程实际需求,将NOx浓度达到超低排放浓度限值50 mg·m-3作为吸附阶段终止时间ta,此时的NOx动态吸附量的计算如下:

式中,Q表示烟气流速,L·h-1;M表示床层中吸附剂的总质量,g;Cin表示塔入口NOx浓度,mg·m-3;Cout表示塔出口NOx浓度,mg·m-3。解吸过程以解吸气浓度、解吸量以及NOx回收率为主要指标,对NOx解吸效果进行研究。NOx动态解吸量的计算公式为:

式中,Cd表示NOx解吸浓度,%;Vd表示解吸气体积,L。NOx回收率β定义为解吸量与吸附量之比:

表2 大、小规模现场实验参数Table 2 Experimental parameters of larger and smaller tower field tests

2 实验结果与讨论

2.1 吸附剂性能研究

如图2 所示,采用Langmuir 模型对NOx吸附等温线拟合,得到本文所用Na-ZSM-5 的NOx饱和吸附量为1.496 mmol·g-1。基于该吸附等温线,本文所用Na-ZSM-5在2000 mg·m-3浓度下对应的NOx平衡吸附量为0.66 mmol·g-1,高于多数同种类MFI 沸石的吸附量[25],在800 mg·m-3浓度下对应的NOx平衡吸附 量 为0.42 mmol·g-1,高 于5A、SAPO-34、Beta、MCM-22 等多数其他类型沸石的吸附量(0.05~0.25 mmol·g-1)[26],说明对NOx具有显著吸附性能。解吸温度和真空压力对NOx二次吸附量的影响分别如图3、图4 所示。可以看出,解吸温度对NOx二次吸附量的影响十分显著。NOx二次吸附量随解吸温度的升高而增加,当解吸温度为150℃以下时,NOx二次吸附量仅有不到0.06 mmol·g-1,220℃时能达到0.13 mmol·g-1,最后缓缓增加到300℃的0.19 mmol·g-1。220℃时的NOx循环吸附量约为300℃时循环吸附量的68.4%,考虑到常规设备材料的耐温性,只需把解吸温度设到220℃便可对NOx吸附剂进行有效循环利用。由图4可知,NOx二次吸附量随解吸压力升高而减少:当解吸压力大于-50 kPa 时,循环吸附量不足0.1 mmol·g-1,-70~-50 kPa 的 吸 附 量 平 均 值 在0.13 mmol·g-1左右。解吸压力为-50 kPa时的NOx循环吸附量约为-90 kPa 时的57.8%。考虑到罗茨真空泵在实际工业应用中的真空度限制(约-55 kPa),选择较为经济的解吸条件,只需把解吸压力设到-50 kPa便可对NOx吸附剂进行有效循环利用。

图2 Na-ZSM-5吸附剂的NOx吸附等温线(25℃)Fig.2 NOx adsorption isotherm(25℃)of Na-ZSM-5 adsorbent

图3 解吸温度对NOx二次吸附量的影响Fig.3 Variation of NOx secondary adsorption capacity with desorption temperature

图4 解吸压力对NOx二次吸附量的影响Fig.4 Variation of NOx secondary adsorption capacity with desorption pressure

工业上常用错流或逆流式活性炭移动床进行硫硝共除,NOx物理吸附态在活性炭上的解吸温度为120~390℃[27],由于碳材料在高于150℃时存在爆燃风险[28],因而采用移动床形式以避免固定床所带来的焖燃风险,但同时增加了活性炭固料移动过程中的磨损消耗,同时活性炭也会因被吸附氧气与碳基底反应而损耗,导致比表面积与吸脱附循环稳定性降低[29]。相比之下,固定床吸附回收烟气NOx不仅能有效降低移动床循环过程的磨损消耗[30],且作为硅铝酸盐的分子筛不存在燃爆问题,NOx物理吸附态的解吸温度普遍较活性炭低[31],Na-ZSM-5 在2000 mg·m-3下的NOx吸附量也高于活性炭(约0.4 mmol·g-1)[32];此外,由于在吸脱附过程中不存在反应损失且Na-ZSM-5 对NOx中等强度的吸附力,Na-ZSM-5 较活性炭具备更好的NOx吸脱附循环特性。机械强度方面,虽然Na-ZSM-5(80~100 N)耐压强度较普通商用活性炭(>350 N)低,但足以支撑其在固定床中稳定使用。

2.2 现场实验工艺对比研究

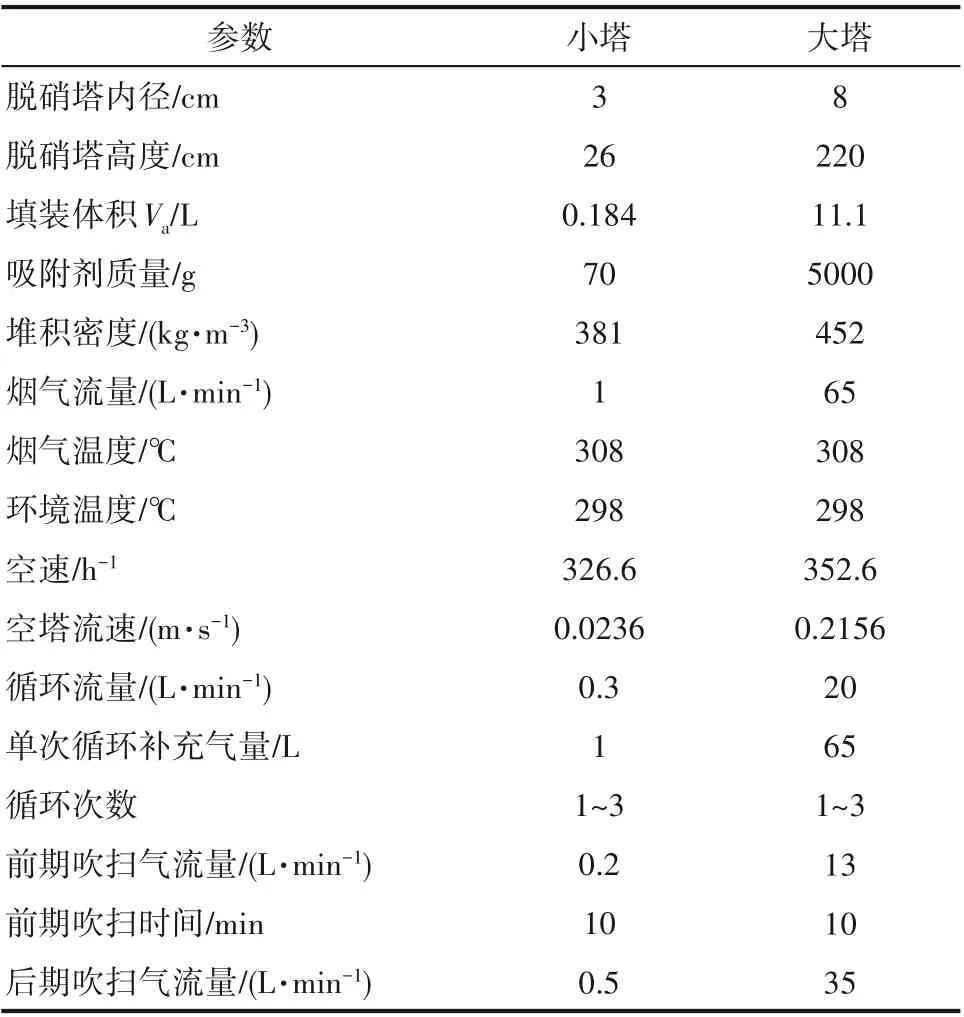

根据上述结果,选择了35/220℃,0/-50 kPa 的解吸条件,对六种吸附工艺的NOx解吸性能进行比较,解吸时间为3 h。图5、图6对比了不同吸附工艺的解吸气各组分平均浓度和NOx解吸量。可以看出,解吸气NOx浓度由高到低依次为CVTSA>VTSA>TSA>GVTSA>GTSA>VSA。VSA 工艺可得到较高浓度CO 解吸气,体现其解吸能力仅限于弱吸附组分。除了VSA,另外五种工艺均能得到较高浓度NOx,其中VTSA 在真空、高温的强解吸条件下,所得到的NOx浓度较高,但同时也得到最高浓度的CO2,不利于后续对NO2的冷凝提纯。CVTSA 在VTSA 基础上通过循环诱导解吸得到了更高浓度的NOx,但其CO2浓度依旧偏高。GVTSA 和GTSA 工艺由于从外部(脱硝尾气)引入了低NOx循环气导致NOx浓度有所下降,但同时也降低了CO2的浓度,利于NO2冷凝分离提纯。据热力学计算,在冷凝操作压力和温度分别为1.5 MPa和-45℃时,1.36%的NO2进气浓度理论可获得85%的液化率。GVTSA 工艺得到NO2浓度约2.4%,大于NO2冷凝分离所需浓度;此外,NO2与NO 浓度之比在解吸气中约为2.4%:0.3%,相较烟气中的36 mg·m-3:366 mg·m-3有显著提升,体现了NOx吸附过程中同步发生的NO-NO2转化过程[33],转化率达到88%,故GVTSA 可作为优选工艺对烟气NOx进行富集提纯。

图5 不同吸附工艺的NO2、NO、CO2、CO的浓度Fig.5 Concentration of NO2,NO,CO2,CO for different adsorption processes

图6 不同吸附工艺的NOx解吸量Fig.6 qd - NOx for different adsorption processes

从图6 可以看出,NOx解吸量排序为GVTSA>GTSA>CVTSA>VTSA>TSA>VSA。GVTSA 和GTSA的NOx解 吸 量 分 别 为0.08956 mmol·g-1、0.07166 mmol·g-1,可见真空条件具有一定作用但不占主导因 素。VTSA、TSA、VSA 的NOx解 吸 量 不 足0.03 mmol·g-1,NOx解吸量只有GVTSA 的33%,表现出传统吸脱附工艺的局限性。CVTSA 由于只有一次循环且受循环气浓度影响较大,NOx解吸量只有GVTSA 的50%。GVTSA 和GTSA 工艺由于补充了循环气,使塔内NOx吸附相与气相浓度梯度拉大,并通过循环诱导解吸了大量NOx,较大的NOx解吸量代表了更优的吸附剂可逆再生,利于循环吸附量的提升。可见,在有限循环体空间内的多次循环解吸在保障NOx解吸气浓度的同时大幅增加了NOx总解吸量,是一种NOx解吸的有效策略。

2.3 GVTSA工艺的循环性能研究

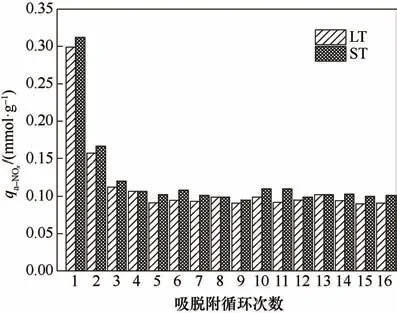

图7是基于GVTSA工艺的大、小塔1~16次循环NOx动态吸附量结果。大、小塔实验的NOx首次动态吸附量分别为0.2991 mmol·g-1和0.3219 mmol·g-1,3次吸脱附循环后可达到稳定的NOx动态吸附量,为(0.10±0.015) mmol·g-1,相较首次NOx吸附量降低了约66%。考虑到MFI 沸石的可逆NOx吸附量一般为0.02~0.20 mmol·g-1[25-26],GVTSA 工艺对吸附剂表现出较好的NOx再生效果,NOx回收率达到了约90%,满足工程应用上烟气NOx的吸附净化要求。

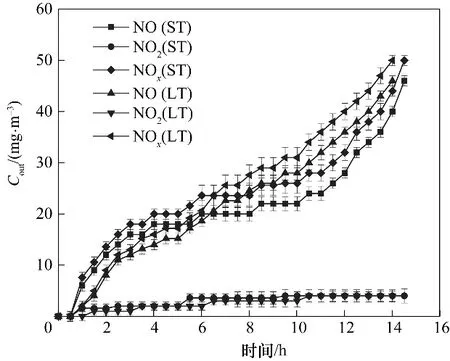

图8 给出了大、小塔实验在第4~16 次循环的平均穿透曲线,描绘了在50 mg·m-3超低排放限值下NO、NO2和NOx的变化规律。大、小塔实验均获得了(14±1)h 的循环NOx吸附时间,表明NO-NO2催化转化在NOx吸附中的主导作用与空速密切相关。两次实验中,NO2浓度在约1 h 后略穿透,在<6 mg·m-3的低水平下基本保持恒定,而NO则在约0.5 h后穿透。文献[34-35]证明,NO 作为超临界气体在沸石上的纯物理吸附量非常低,NOx的吸附主要依赖于NO 氧化和随后的NO2物理吸附。NOx的穿透主要是因为NO穿透,这可能是由于随着吸附的NO2增加,抑制了氧化反应并堵塞了活性中心,导致NO-NO2催化转化率降低。而大、小塔实验之间不同的NO 穿透模式与不同的气体速度有关,其中小塔实验的较低速度(0.024 m·s-1)能促进更大但有限的NO 物理吸附,从而延迟穿透曲线,这在一定程度上解释了小塔的吸附量比大塔稍大。

图7 GVTSA工艺第1~16次循环的NOx循环吸附量Fig.7 NOx cyclic adsorption capacities for 1st—16th cycles of GVTSA process

图8 GVTSA工艺第4~16次循环的NOx、NO和NO2穿透曲线的平均值Fig.8 NOx,NO and NO2 breakthrough curves averaged over 4th—16th cycles of GVTSA process

3 结 论

(1)不同吸脱附工艺的NOx解吸量排序为GVTSA>GTSA>CVTSA>VTSA>TSA>VSA;本文所提出的GVTSA 工艺相比传统工艺,NOx解吸量提升了至少3 倍,且能获取2.4%NO2解吸气浓度,NOx回收率约90%,具有显著优势。

(2)GVTSA 工艺所采用的在有限循环体空间内多次循环解吸气的方法,可促进吸附剂再生的同时确保高浓度NOx解吸气,所基于的220℃、-50 kPa 解吸条件适于实际工业应用。

(3)GVTSA 工艺在满足烟气脱硝的超低排放限值的同时,可实现16 次稳定NOx吸脱附循环,NOx循环吸附量约为0.10 mmol·g-1。

符 号 说 明

CCO——解吸气的CO浓度,%

CCO2——解吸气的CO2浓度,%

Cd——解吸气的NOx浓度,%

Cin——吸附塔入口NOx浓度,mg·m-3

CNO——解吸气的NO浓度,%

CNO2——解吸气的NO2浓度,%

Cout——吸附塔出口NOx浓度,mg·m-3

C0——实验室原料气的NOx浓度,mol·m-3

M——床层中吸附剂的总质量,g

P——解吸压力,kPa

Q——烟气流速,L/h

qa——NOx动态吸附量,mmol·g-1

qa-NOx——NOx总吸附量,mmol·g-1

qd——NOx动态解吸量,mmol·g-1

qd-NOx——NOx总解吸量,mmol·g-1

qm——Na-ZSM-5 在25℃条件下的NOx饱和吸附量,mmol·g-1

qθ——Na-ZSM-5 在不同浓度原料气下的NOx首次吸附量,mmol·g-1

T——解吸温度,℃

ta——吸附时长,h

Vd——解吸气体积,L

β——NOx回收率,%