催化剂形貌对沸腾床渣油加氢Ni-Mo/Al2O3 催化剂活性位的影响机制

2021-05-15朱慧红茆志伟杨涛冯翔金浩彭冲杨朝合王继锋方向晨

朱慧红,茆志伟,杨涛,冯翔,金浩,彭冲,3,杨朝合,王继锋,方向晨

(1 中国石化大连石油化工研究院,辽宁大连116045; 2 中国石油大学(华东)重质油国家重点实验室,山东青岛266580; 3 华东理工大学化学工程联合国家重点实验室,上海200237)

引 言

原油在全球一次能源消费中仍占主导地位,占近年来全球能源消费的33%以上。2018 年全球原油产量和消费量每天增长220 万桶和140 万桶,这意味着在需求稳定增长的背景下,原油消费将继续增长[1]。然而,由于常规轻质原油产量的减少,原油供应趋于重质化和劣质化,为满足运输燃料和下游石化产品的需求,重油提质工艺和相应催化剂的发展受到了广泛关注[2-4]。减压渣油是在减压蒸馏塔底部得到的最重馏分,其包含了原油中90%以上的硫、氮和金属杂质,它们主要以有机化合物的形式存在[5-8]。此外,减压渣油中含有5%~30%的沥青质,富含聚芳族化合物和杂原子,往往容易导致催化剂失活和反应器堵塞[6,9]。同时,随着严格的环境保护法规出台,轻质清洁产品的需求也持续增长。因此,将减压渣油经济有效地转化为轻质和清洁燃料油已经成为一个战略问题,也是炼油厂提升竞争力的关键[10-11]。

减压渣油加工处理技术分为脱碳和加氢两种路径[12]。脱碳过程包括催化裂化、焦化、减黏裂化和溶剂脱沥青等,加氢过程包括加氢裂化和加氢处理[7-8,13-15]。这些工艺技术通常组合在一起操作。焦化和加氢裂化工艺目前是炼油行业中使用最广泛的工艺。在焦化过程中,热裂解和缩聚反应同时发生,部分减压渣油被转化为轻质燃料油[16-17]。然而,液体产率低以及富集杂原子的沥青质和石油焦产生限制了其发展。与焦化工艺相比,加氢工艺具有更多的优势,如灵活性好、经济性强、产品质量好以及符合环保标准。固定床渣油加氢中存在转化率低、催化剂失活严重和床层堵塞等问题,沸腾床加氢则被证明是一种更好的替代工艺[18]。沸腾床加氢工艺的优点如下:对劣质原料的适应性强,装置操作灵活,传热传质效果好,催化剂失活延缓,反应器温度均匀,工作周期长和压降较低[18]。沸腾床工艺优异的渣油处理能力和操作特性使其具备良好的应用和发展前景,开发高效沸腾床渣油加氢催化剂变得尤为重要[19-21]。

炼厂中的沸腾床加氢催化剂通常是Ni-Mo/Al2O3或Co-Mo/Al2O3催化剂。催化剂的宏观形貌和活性相的结构对催化性能具有至关重要的影响,深入了解宏观形貌、活性相的结构和催化性能三者之间的关系可以有力地帮助设计和优化高效的加氢催化剂。Topsøe 团队[22]提出的Co(Ni)-Mo-S 模型目前被广泛用来描述Co(Ni)-Mo 催化剂的活性相结构,他们假设Co 或Ni 助剂原子优先位于MoS2活性位的边缘位置。这些活性位点是通过硫化过程得到的。研究人员通过很多方法调控催化剂活性相的结构,如控制活性相的尺寸大小[23],通过引入有机螯合剂改变活性相与助剂或载体之间的相互作用[24-25]。加氢催化剂的载体通常是Al2O3,载体与金属相间的相互作用会严重影响催化性能[26-27]。目前大量的研究主要集中在活性相的调控和形貌的宏观效应上,但是关于催化剂颗粒宏观形貌尺寸对微观分子尺度的影响研究很少,而这对催化剂工业应用具有重要的理论指导意义。

本文研究了Ni-Mo/Al2O3催化剂的颗粒形貌(球形和圆柱形)对沸腾床渣油加氢过程中活性相结构和催化性能的影响。通过多种表征分析了催化剂的物理化学性质,包括XRD、H2-TPR、N2物理吸脱附、XPS、电子显微探针分析和HRTEM。该研究为基于形貌效应的工业加氢催化剂的设计和开发提供了重要的理论指导。

1 实验部分

1.1 催化剂的制备

催化剂成型过程是制备催化剂的重要步骤,对催化剂的活性影响很大。本文使用不同的成型技术制备了不同形貌的催化剂。在催化剂的制备过程中,先分别采用三氧化钼和碱式碳酸镍作为Mo和Ni的前体,并采用浸渍法将两种前体溶液一同浸渍到载体上。随后,将得到的催化剂在120℃中干燥过夜,并在800℃下焙烧4 h。圆柱形的Ni-Mo/Al2O3催化剂是通过传统的挤压成型工艺制备的,而球形的Ni-Mo/Al2O3催化剂是根据中石化开发的STRONG 沸腾床技术特殊成型方法制备的[28]。制备的球形和圆柱形催化剂均采用相同的氧化铝原料、黏结剂和助挤剂进行成型。催化剂使用之前需要进行硫化,硫化原料采用混有1.5%(质量)的二甲基二硫的直链柴油,硫化条件:15 MPa 氢气压力,230℃保持12 h,320℃保持8 h。改进的催化剂制备工艺可以实现微球形催化剂的连续和大规模生产,其生产效率与挤压成型法基本相同,可以满足百万吨工业沸腾床渣油加氢催化剂的需求。

1.2 催化剂的表征

X 射线粉末衍射(XRD)测试采用荷兰帕纳科公司的X’Pert PRO MPD 衍射仪,测试条件为:Cu 靶Kα射线(λ=0.154 nm),管电压为45 kV,管电流40 mA,扫描速度为5(°)/min,扫描范围为5°~70°。采用JCPDS 卡片对XRD 谱图晶体结构进行分析。采用美国Micromeritics 公司的ASAP 2020M 型物理吸附仪对催化剂的比表面积、孔体积和孔径进行分析,样品在测试前需要在300℃真空的条件下进行脱气处理。程序升温还原(H2-TPR)的测试在美国Micromeritics 公司的AutoChem 2920 化学吸附仪上进行。在测试之前,两种催化剂样品在450℃的He氛围中预加热1 h,然后冷却至室温,随后在H2/Ar(10% H2,体积分数)混合流气氛中以10℃/min 程序升温到800℃,H2的消耗由热导检测器(TCD)进行检测。硫化后催化剂的高分辨率透射电子显微镜(HRTEM)表征在日本电子JEOL 公司的JEM-2100型透射电子显微镜进行,来获得活性相MoS2的形貌,操作电压为200 kV。硫化催化剂的X 射线光电子能谱(XPS)表征测试采用Multilab 2000X 型X 射线光电子能谱仪,采用Mg Kα靶,在测试前,催化剂储存在氮气中,所有的谱图采用C1s 结合能(284.6 eV)进行校正。采用日本电子的JXA-8230 型电子探针显微分析仪对使用过后的催化剂样品进行电子微探针分析(EMPA),得到催化剂颗粒内部的金属以及C元素的截面分布情况。

1.3 催化剂的评价

在沸腾床渣油加氢反应器中对两种形貌的Ni-Mo/Al2O3的催化剂进行评价,详细实验装置流程如图1所示。称取相同质量的圆柱形或球形催化剂装入到加氢反应器中,渣油原料和氢气在混合和预热之后通过反应器的底部向上进入,催化剂颗粒随着反应物流动被流化,并和反应物一同处于完全混合的状态。气-固-液三相混合物在反应器上部经三相分离器分离后,催化剂颗粒返回到反应器的反应区。反应器的产物进入高温高压分离器(HHPS)将液体产物与气体分离。分离出的液体产物进入高温低压分离器(HLPS),使轻组分闪蒸出来,并将液体油收集在产物罐中。来自HHPS的气体进入低温低压分离器(CLPS)和低温高压分离器(CHPS),得到酸性气体和H2,液体产物通过蒸馏分离进入产物罐中,H2返回到入口进行循环使用。渣油加氢过程的反应条件为:体积流量H2/油为600∶1,液体空速为0.5 h-1,压强15 MPa,温度410℃。

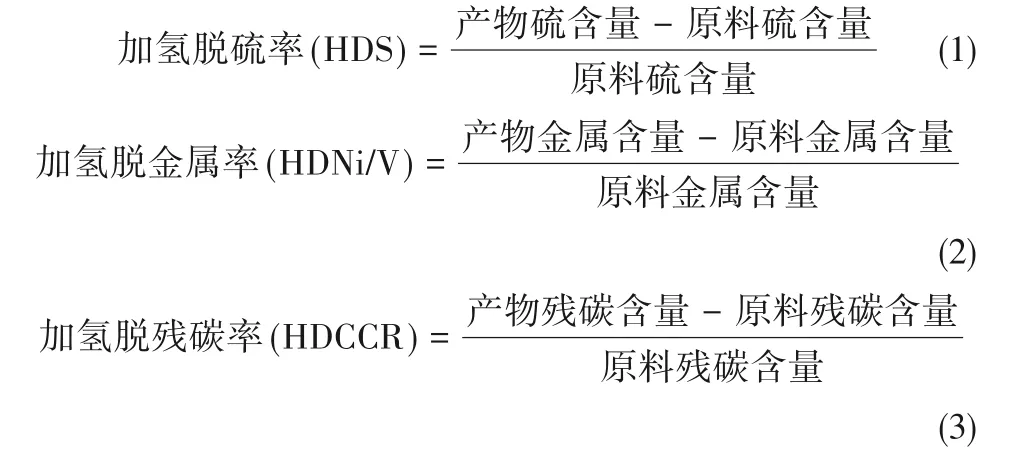

减压渣油中的C 和H 的含量是采用elementar vario ELCUBE 有机元素分析仪测定的,S 含量是采用PHOTONLAB TS/TN 硫氮分析仪测定的。渣油在20℃的密度根据标准GB/T 13377 测定,原料的四组分分析采用正庚烷萃取并经过液体色谱柱进行分离测定。金属含量用ICP-AES 测定,康氏残碳使用Normalab NMC-440 测定。催化剂的性能评价指标分别采用式(1)~式(4)进行计算:

图1 沸腾床渣油加氢工艺流程示意图Fig.1 Schematic process flow diagram of ebullated bed residue hydrotreating

2 结果与讨论

2.1 催化剂的表征

2.1.1 XRD 分析 两种形貌催化剂的XRD 谱图如图2 所示。从图2 中可以看出两种催化剂在2θ 为46°和66.8°处都具有强烈的特征峰,这两个特征衍射峰分别与γ-Al2O3的(100)和(110)晶面所对应(JCPDF#29-0063)[29]。此外,还观察到对应于γ-Al2O3的其他特征衍射峰,2θ 分别为19.6°、31.9°、37.5°、39.4°和60.4°。图中没有观察到结晶的Ni-Mo氧化物以及Ni 和Mo 单独氧化物物种的峰,这表明在载体上没有形成大颗粒尺寸的Ni、Mo 和Ni-Mo物种。

图2 球形和圆柱形催化剂的XRD谱图Fig.2 XRD patterns of the spherical and cylindrical catalysts

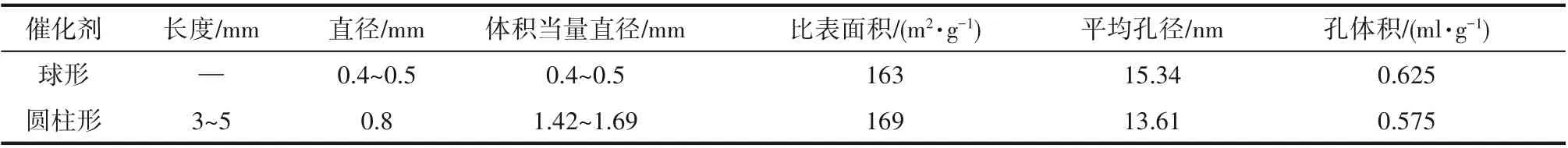

2.1.2 N2物理吸脱附分析 不同形貌Ni-Mo/Al2O3催化剂的结构性质和N2物理吸脱附的表征结果如表1 所示。通过STRONG 沸腾床的特殊成型工艺制备的球形催化剂尺寸相对较小,直径为0.4~0.5 mm。相反,圆柱形催化剂的尺寸要大得多,外径为0.8 mm,长度为3~5 mm。圆柱形催化剂的体积当量直径为1.42~1.69 mm,是球形催化剂的3~4 倍。根据N2物理吸脱附表征分析,球形催化剂的平均孔径和孔体积分别为15.34 nm 和0.625 ml·g-1,都比圆柱形催化剂的大。孔径大小对原料和产物的扩散速度至关重要,在一定程度上决定了催化剂的催化加氢性能,特别是对于大分子的减压渣油,其扩散性能受到孔径大小的影响更加明显[30]。

表1 球形和圆柱形Ni-Mo/Al2O3催化剂的结构性质Table 1 Structural and textural properties of spherical and cylindrical Ni-Mo/Al2O3 catalysts

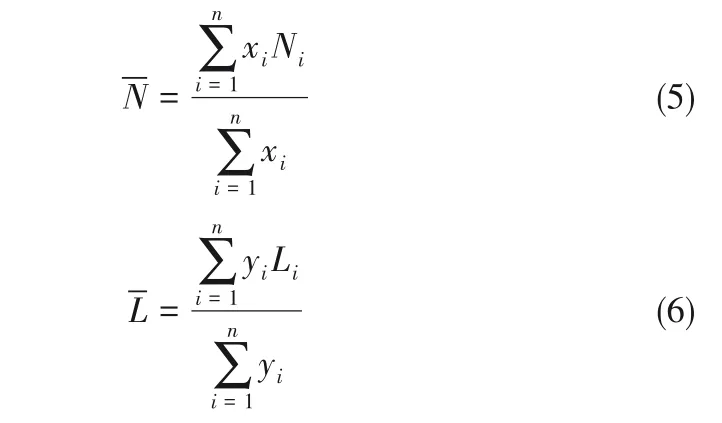

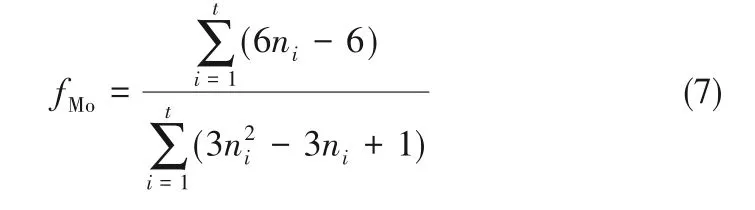

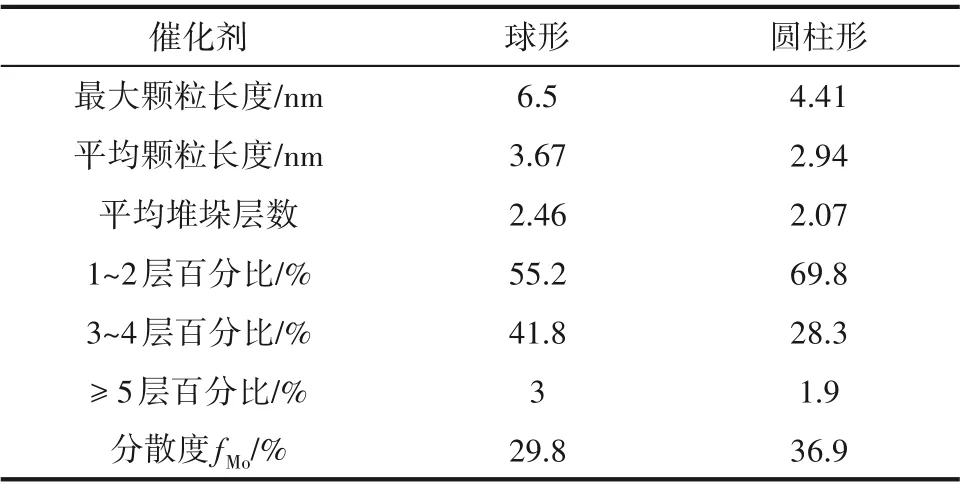

2.1.3 HRTEM 分析 Ni-Mo/Al2O3催化剂的加氢催化性能与Ni-Mo-S 颗粒的形貌和分散状态有关,特别是MoS2的堆垛层数和颗粒长度。为了获得金属硫化物活性相MoS2的分散状态,对两种不同形貌硫化后的Ni-Mo/Al2O3催化剂进行了HRTEM 表征,结果如图3 所示。从图中可以看出,活性相MoS2具有黑线状条纹的形态。由于大多数Ni 原子位于MoS2颗粒的边缘位置,因此在HRTEM 图像中很难观察到Ni 纳米粒子的存在,这在相关研究中已有报道[31-32]。为了比较球形和圆柱形催化剂上活性相MoS2颗粒长度和堆垛层数的差异,选取200 个MoS2颗粒进行统计分析,得到MoS2颗粒的分布情况。其中MoS2颗粒的平均堆垛层数(-N)和平均颗粒长度(-L)可以采用式(5)和式(6)进行计算。

其中,Ni是i 个MoS2的堆垛层数,xi是具有Ni堆垛层数MoS2的数量,Li是i 个MoS2的长度,yi是具有Li长度的MoS2的数量。此外,用fMo表示MoS2颗粒的分散度,假设MoS2相是完美的六边形[22,33-34],边缘位置上的Mo 原子数目与总的Mo 原子数目的比值,fMo可以采用式(7)进行计算。

其中,ni是MoS2颗粒边缘的Mo 原子数,由MoS2长 度L 确 定[L = 3.2(2ni- 1)Å,1Å=0.1 nm][33],t 是HRTEM 图片中MoS2总颗粒数目。球形和圆柱形Ni-Mo/Al2O3催化剂MoS2颗粒的堆垛层数分布、平均长度和分散度统计结果列于表2。球形催化剂上的MoS2颗粒的平均长度和最大长度分别为3.67 nm 和6.5 nm,比圆柱形催化剂的2.94 nm 和4.41 nm 更长。此外,球形催化剂的MoS2相的平均堆垛层数(2.46)大于圆柱形催化剂(2.07)。对于球形和圆柱形催化剂,具有1~2 层的MoS2颗粒的百分比分别为55.2%和69.8%,3~4 层MoS2颗粒的百分比分别为41.8%和28.3%,5 层以上MoS2颗粒分别占3%和1.9%。可以看出,球形催化剂具有更高的堆垛层数。较长的MoS2颗粒长度和较高的堆垛层数必然导致较低的MoS2颗粒分散度,根据式(7)计算得到的球形和圆柱形催化剂的分散度分别为29.8%和36.9%。统计分析结果表明,球形催化剂上的金属相与载体之间的相互作用较弱,MoO3具有较高的还原性,在硫化的过程中容易形成多层的MoS2颗粒。通常,较高堆垛层数的Ni-Mo-S 具有更多Type ⅡMoS2活性相,因其较高的硫化程度表现出比具有1~2 层堆垛层数的Type ⅠMoS2型活性相更好的加氢催化活性[35]。

图3 圆柱形(a)和球形(b)Ni-Mo/Al2O3催化剂的HRTEM图以及Ni-Mo-S纳米簇模型结构(S:黄色;Mo:蓝色;Ni:红色)Fig.3 HRTEM images of the cylindrical(a)and spherical(b)Ni-Mo/Al2O3 catalysts and Ni-Mo-S nanocluster model(S:yellow;Mo:blue;Ni:red)

表2 球形和圆柱形Ni-Mo/Al2O3催化剂的HRTEM 分析结果Table 2 HRTEM analysis data of spherical and cylindrical Ni-Mo/Al2O3催化剂

2.1.4 H2-TPR 分析 H2程序升温还原(H2-TPR)表征用于研究颗粒宏观形貌对负载相还原行为以及Ni-Mo相与γ-Al2O3载体之间相互作用的影响。图4所示为硫化前的圆柱形和球形Ni-Mo/Al2O3催化剂的H2-TPR 结果。Ni-Mo/Al2O3催化剂主要存在两个还原峰,分别对应于不同物种的还原[31,36-37]。第一个在390℃处的低温还原峰归属于部分Mo6+还原为Mo4+,主要包括无定形、高度缺陷的多层氧化钼和杂多钼酸盐(八面体Mo 物种)[27]。第二个在720℃左右的高温还原峰归因于与载体相互作用较强的四面体Mo 物种的还原(从Mo4+到Mo0)。从图4 中可以看出,球形催化剂的第一个还原峰的温度(390℃)低于圆柱形催化剂的温度(395℃),这表明球形催化剂上的MoO3和Al2O3载体之间的相互作用较弱,Mo6+更容易还原成Mo4+。已有研究表明金属与Al2O3载体之间较弱的相互作用使MoOx硫化时硫化程度更高,并形成具有更高堆垛层数的Ni-Mo-S Type II 类型活性相[38-39],这与先前HRTEM得到的结果相一致。

图4 球形和圆柱形Ni-Mo/Al2O3催化剂的H2-TPR曲线Fig.4 H2-TPR profiles of the spherical and cylindrical catalysts

2.1.5 XPS分析 活性相的硫化程度对催化活性有重要影响,XPS 表征技术用于分析两种不同形貌的硫化Ni-Mo/Al2O3催化剂上不同价态Mo物种的表面浓度,并使用最小二乘计算机程序XPSPEAK 4.1 对卷积光谱进行解卷积[40]。圆柱形和球形催化剂的Mo3d 拟合XPS 谱图如图5 所示。Mo3d 光谱可以解卷积为三个价态,分别对应于Mo6+、Mo5+和Mo4+物种[4]。Mo6+物种通常是尚未硫化的钼氧化物(MoOx),Mo5+物种是中间产物钼硫氧化物(MoOxSy)[41],Mo4+物种则以MoS2相的形式存在,是加氢催化剂中的活性相。对于圆柱形催化剂,MoS2相在Mo6+、Mo5+和Mo4+物种总数中的百分比为20.6%。相比之下,球形催化剂的Mo4+原子百分比增加到22.3%,这表明球形催化剂中的Mo 物种更容易硫化成MoS2活性相,硫化程度更高,这同样是由于金属Mo物种与载体之间的较弱的相互作用所致。XPS 分析结果与HRTEM(图3)和H2-TPR(图4)的研究结果相一致。

图5 球形和圆柱形Ni-Mo/Al2O3催化剂的XPS谱图Fig.5 XPS spectra of the spherical and cylindrical catalysts

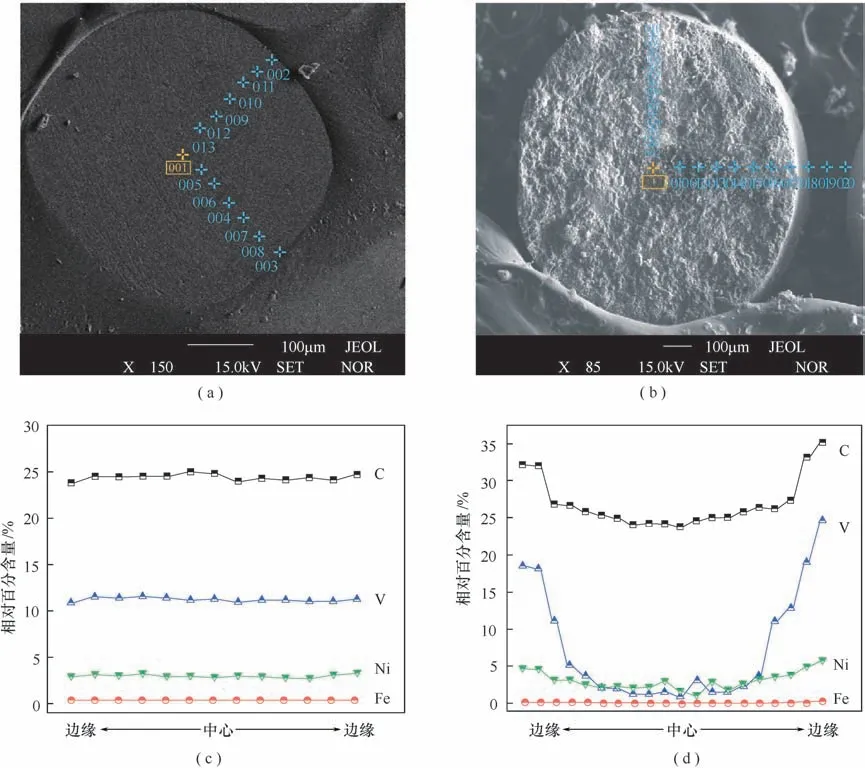

2.1.6 EMPA 分析 为了研究催化剂形貌对失活的催化剂颗粒中金属和积炭分布的影响,对失活的球形和圆柱形催化剂进行了电子微探针分析,剖面上的元素分布如图6 所示。对于圆柱形催化剂,Ni、V和C 的沉积浓度在颗粒中心处较低,并朝着外边缘方向显著增加。相反,重金属元素和C 在球形催化剂中呈现均匀分布状态。渣油中的重金属主要以卟啉的形式存在于胶质和沥青质中,金属卟啉的分子尺寸较大。宏观形貌差异引起结构上的差异,这导致球形催化剂中分子孔道扩散性能和容金属能力更好。这种结构上的差异性可以从N2物理吸脱附表征结果看出。对于具有较小孔径和孔体积的圆柱形催化剂,金属卟啉由于扩散受限,脱除的杂质金属主要沉积在催化剂颗粒的外表面,堵塞孔口,使分子无法扩散到孔道内部,更无法接触到孔道内部的活性位点。相反,具有较大的孔径和孔体积的球形催化剂可以使包含更多金属卟啉的胶质和沥青质扩散到孔道内部并吸附在催化剂的活性位点上,从而实现催化剂的充分利用。正是这种差异导致了球形催化剂颗粒中的V、Ni 和C 呈均匀分布。

图6 失活的球形[(a),(c)]和圆柱形[(b),(d)]催化剂颗粒横截面上Ni、V、Fe和C的电子微探针分析和分布曲线Fig.6 Electron probe microanalysis and distribution curves of Ni,V,Fe and C on the cross-section of spent cylindrical[(a),(b)]and spherical[(c),(d)]catalyst pellets

2.2 催化剂的活性评价

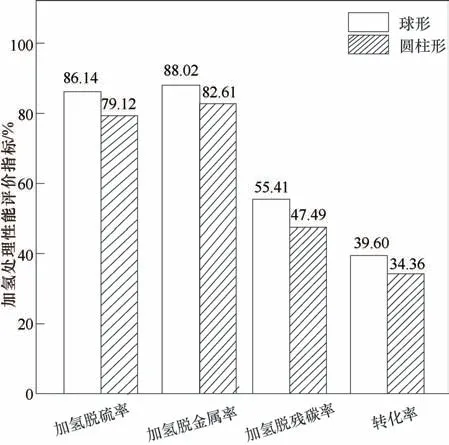

在如图1所示的装置流程中对减压渣油进行加氢,研究球形和圆柱形催化剂催化性能的差异,并结合表征结果进行分析。表3所示为原料减压渣油的性质。渣油中的硫和康氏残碳(CCR)含量分别为3.64%和20.3%,Ni 和V 杂质金属的含量分别为62.94 和160 μg·g-1。根据极性差异,减压渣油分为饱和分、芳香分、胶质和沥青质四个有机组分[42-43],含量也列于表3。杂质原子主要存在于胶质和沥青质中,分子尺寸大,结构复杂多变,因此加氢处理困难较大。图7所示为这两种催化剂的减压渣油加氢反应结果。加氢的反应条件为温度410℃,压力15 MPa,空速0.5 h-1和H2/油体积比600。在减压渣油中,硫杂质主要以硫醚或噻吩的形式存在,其中噻吩化合物占主要部分[44]。噻吩通常以共轭作用存在于芳香环中,结构复杂,并且位阻效应会抑制硫的脱除,这使得加氢脱硫反应较为困难。图7 中结果表明,球形催化剂的加氢脱硫(HDS)性能为86.14%,高于圆柱形催化剂的79.12%。金属(主要是Ni 和V)以各种形式的卟啉化合物存在,主要富集在胶质和沥青质中。减压渣油中金属卟啉与沥青质聚集体分子之间存在很强的非共价相互作用,由于极性很强,使得金属卟啉同样难以去除[45]。加氢反应结果表明球形催化剂的加氢脱金属率(HDNi/V)和加氢脱残碳率(HDCCR)分别为88.02%和55.41%,均高于圆柱形催化剂的82.61%和47.49%。此外,球形催化剂的渣油转化率为39.6%,优于圆柱形催化剂的34.36%。

表3 减压渣油的性质Table 3 Properties of the vacuum residue

图7 球形和圆柱形催化剂的加氢催化性能(温度410℃,压力15 MPa,H2/油600∶1,空速0.5 h-1)Fig.7 Catalytic performance of hydrotreating using spherical cylindrical catalysts

结合两种催化剂的表征结果和加氢反应结果,可以分析出球形催化剂性能更加优异的原因主要有以下几点:球形催化剂上金属与载体之间的相互作用较弱,在硫化后形成具有较高堆垛层数的Ni-Mo-S 活性相,这种活性相是具有更高活性的TypeⅡ类型活性位点,从而使得球形催化剂表现出更高的加氢性能。从H2-TPR、XPS 和HRTEM 表征分析中可以观察到这种较弱的金属-载体相互作用。球形催化剂上Mo 物种的还原温度低于圆柱形催化剂的还原温度,这有利于氧化态的Mo 物种发生硫化反应,从而生成堆垛层数更高的Type Ⅱ类型活性位点。XPS 光谱分析可以看出球形催化剂MoS2(Mo4+)相的百分比较高,也表明球形催化剂中的Mo 物种更容易硫化成Ni-Mo-S 活性相。HRTEM 表征结果显示球形催化剂上MoS2颗粒的堆垛层数更高,这也表明其金属和载体相互作用较弱。尽管HRTEM 统计分析结果表明球形催化剂上MoS2颗粒分散度较低,并且通常认为高分散度是高活性的标志[39,46],但从结果可以看出,较高的堆垛层数的MoS2是活性提高的主要原因。

减压渣油的加氢不仅取决于催化活性位点,而且还受原料和产物在孔道中扩散的影响。对于大尺寸、结构复杂的噻吩化合物和卟啉化合物,具有较大孔径和孔体积的球形催化剂有利于其向孔内扩散并吸附在内部的活性位上,可以实现催化剂孔道和活性位点的充分利用。相关研究表明卟啉的扩散速度和催化剂内部的利用率是加氢脱金属的关键,因此催化剂的孔道结构性质(孔道尺寸,体积等)对于减压渣油的加氢脱金属更为重要[47]。从EMPA 分析结果也可以看出,球形催化剂金属和积炭分布均匀,催化剂利用率高。而对于具有较小孔径和孔体积的圆柱形催化剂,金属卟啉由于扩散受限,脱除的杂质金属主要沉积在催化剂颗粒的外表面,堵塞孔口,使分子无法扩散到孔道内部,更无法接触到孔道内部的活性位点,导致金属和积炭在内部的沉积密度较低。此外,HRTEM 结果表明球形催化剂上活性相的分散度较低,意味着活性位点的数量较少,导致活性有所缓和,金属卟啉不会只接触孔口高活性的位点并只在孔口处发生脱除,从而堵塞孔口,这也有利于提高内部活性中心的利用率。

除了活性相和孔道结构的影响,两种催化剂的加氢性能差异也可能源于反应器中催化剂的流化性能不同。在沸腾床反应器中,不同形貌催化剂可能导致不同的床层膨胀率。圆柱形催化剂的体积当量直径是球形催化剂的3~4 倍,在相同的进料速度下,颗粒尺寸较大的圆柱形催化剂获得的上升速度较小,而尺寸较小的球形催化剂获得了更高的上升速度,使得球形催化剂在沸腾床反应器中具有更高的床层膨胀率。床层膨胀率越高,催化剂越容易流化,催化剂与渣油原料和H2之间的接触效果越好,从而增强了催化剂的扩散性能,延缓了积炭的形成并使得脱除的金属均匀分布在球形催化剂中。

正是这种宏观形貌、活性相结构和孔道尺寸的匹配,才实现了球形催化剂更好的催化性能。本研究表明渣油加氢受催化剂颗粒形貌的影响,并且可以通过颗粒形貌来实现催化性能的调控,这为设计具有更高催化活性的工业加氢催化剂提供了一种好的思路。

3 结 论

使用两种不同形貌(球形和圆柱形)的Ni-Mo/Al2O3催化剂对沸腾床中的减压渣油进行加氢,研究催化剂形貌对加氢活性的影响。研究结果表明,球形催化剂表现出优异的加氢催化性能,加氢脱硫率为86.14%,加氢脱Ni/V率为88.02%,加氢脱残碳率为55.41%,减压渣油转化率为39.60%,均比圆柱形催化剂的高。这种优异的催化活性归因于活性更高的Ni-Mo-S 活性相、优异的孔道结构性质和流化特性。球形催化剂中较弱的金属-载体相互作用促进了较高硫化程度和较高堆垛层数的Type Ⅱ型活性相的形成。具有较大孔径和孔体积的球形催化剂有利于大尺寸分子杂质扩散到孔内,金属沉积物均匀地分布在球形催化剂中而不是集中分布在孔口附近。此外,尺寸较小的球形催化剂可能更易于流化,增强了催化剂的传质性能。该研究对于基于形貌效应的工业加氢催化剂的设计和开发具有重要理论指导意义。