弯管锻件成形工艺模拟分析

2021-05-15苏丽芬陕西宏远航空锻造有限责任公司

文/苏丽芬·陕西宏远航空锻造有限责任公司

近几年,被广泛应用于航天航空设备上的弯管形状的模锻件很多,作为连接件,由于其形状特点,荒型的设计至关重要,会直接影响模锻件的消耗、模具的寿命及锻件的成形。在众多弯管中,我们选择了一种以弯曲点为中心,两侧长度非对称且落差较大的锻件进行模拟工艺分析,锻件外形见图1。

图1 锻件外形

此锻件整体尺寸较小,弯曲点两侧不对称并且靠近一端头只有十几个毫米,此类锻件的荒型成形难度较大,为了满足模锻件成形,需要设计胎模弯曲。

荒型成形工艺模拟分析

根据锻件外形设计荒型,为了有效提高材料利用率,满足锻件成形,现将荒型设计成如图2 所示。荒型基本按锻件外形设计,尺寸在锻件本体的基础上增加了毛边量,经计算,荒型重量为0.91kg。

图2 理论荒型

荒型镦粗工艺模拟分析

根据荒型外形,需要经过镦粗-弯曲成形。先设计镦粗胎模(图3),镦粗胎模材料选用5CrNiMo,棒料放入镦粗胎模中间处。

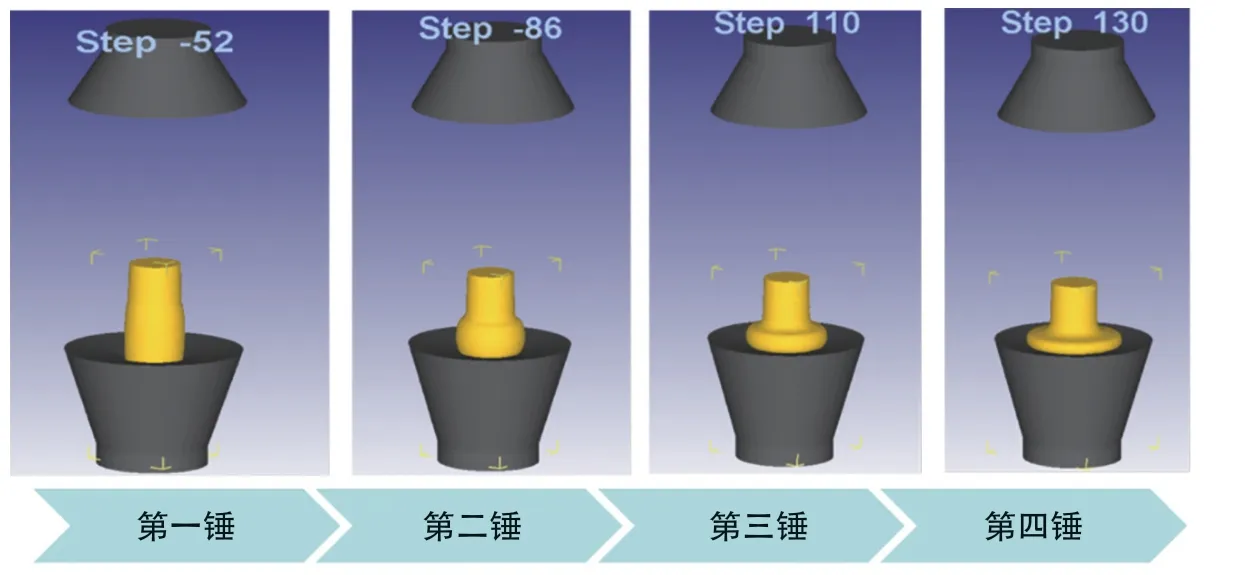

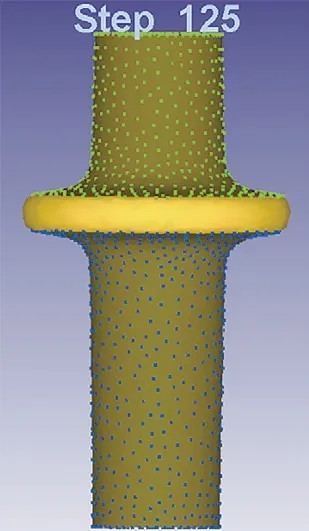

对镦粗过程进行模拟,参数见表1。采用4锤成形,上下模基本重合,未发生折叠,荒型表面质量良好,模拟成形过程见图4,荒型见图5。

模拟后进行温度分布分析(图6),镦粗后温度在271 ~446℃,接触下模具部分温度较低,其他部分温度较合适,为了保证锻造温度,镦粗工步采用一火完成。

表1 镦粗模拟参数

图3 镦粗胎模

图4 模拟成形过程

图5 镦粗荒型模拟结果

荒型弯曲工艺模拟分析

荒型镦粗后,需要进行弯曲才能达到锻件成形所要求的荒型,如何设计弯曲胎模及弯曲方向如何取舍是难点,为此我们模拟了以下4 种弯曲方案。

图6 镦粗后荒型温度分布图

图7 根据荒型设计的弯曲胎模

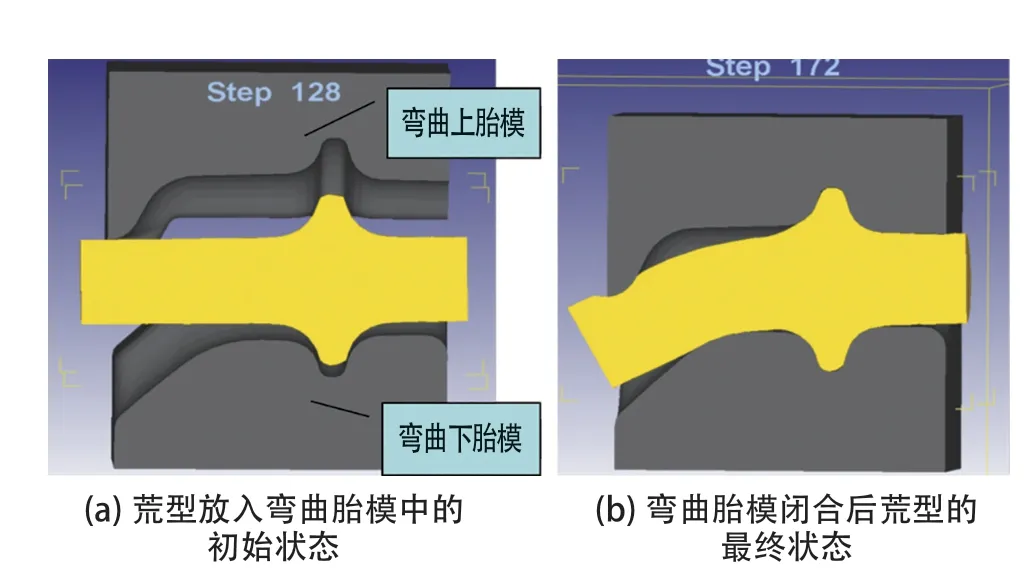

⑴第一种:根据荒型设计弯曲胎模,如图7 所示。因荒型弯曲部分为圆棒料,为使荒型弯曲后依然是圆棒料而不被压扁,对上胎模进行弯曲,弯曲型腔按最终荒型外形吻合。荒型弯曲模拟结果见图8。

从模拟结果可以看出,弯曲上下胎模已经闭合,但是荒型未达到弯曲的效果,对此设计继续进行模拟,发现锻件可达到弯曲角度,但需要将上弯曲胎模与荒型接触部分高度降低。

图8 采用第一种弯曲胎模的荒型弯曲模拟结果

图9 采用第二种弯曲胎模的荒型弯曲模拟结果

⑵第二种:在第一种胎模的基础上降低上弯曲胎模与荒型接触部分高度,并加大胎模型腔内圆。模拟后发现,弯曲部分的φ43mm 外圆有压扁现象,并且弯曲角度虽然较上次有所好转,但是依然有欠缺,模拟结果见图9。

通过第一种及第二种弯曲胎模模拟结果进行优化:改变弯曲方向,设计出第三种弯曲胎模。

⑶第三种:设计上下弯曲模具,弯曲方向翻转180°,模拟结果见图10。

图10 采用第三种弯曲胎模的荒型弯曲模拟结果

模拟后发现,φ43mm 外圆虽然没有压扁现象,但是弯曲角度没有达到要求。经过以上三种胎模综合分析,设计出第四种胎模:增加荒型横向跨度。

⑷第四种:设计弯曲跨度较大的弯曲胎模,如图11 所示,模拟结果如图12 所示。

图11 弯曲跨度较大的弯曲胎模

图12 采用第四种弯曲胎模的荒型弯曲模拟结果

从过程及结果可知,第四种弯曲胎模对比其他弯曲胎模,无论从弯曲角度上还是从防止外圆压扁的情况看,都具有优势。

模锻工艺模拟分析

对选取的第四种胎模进行成形模拟,模拟参数见表2。

表2 成形模拟参数

模拟结果表明,锻件充满良好,观察每锤锻件的金属流向,锻件未发生折叠等缺陷,如图13 所示。

图13 锻件充满状态

经温度分布(图14)分析后得出,锻件可一火成形,要求锻件终锻温度不小于380℃,实际最低温度是396℃,虽然在毛边上有个别点超过始锻温度,但不影响锻件本身的理化效果。

图14 温度分布图

模拟方案验证

按模拟参数进行生产验证,验证结果如下。

⑴锻造荒型。选取圆棒料先在镦粗胎模中镦粗,再在弯曲胎模中弯曲,荒型成形见图15。荒型杆部基本保持了圆形,弯曲点有轻微压伤,抛磨即可去除。

图15 实际生产中的荒型

图16 模锻成形后的产品实物

⑵模锻成形。将荒型在模具中模锻成形,生产验证结果基本与模拟过程吻合,模锻产品见图16。

结束语

⑴根据锻件外形可初步制定几种备选成形方案,通过模拟分析,选择一种合理的成形方案进行试制。

⑵不对称弯管模锻件成形比较困难,合理的荒型对模锻成形至关重要,对成形难度大的荒型,选择合适的胎模尤为重要。

⑶棒料经过镦粗→弯曲→模锻成形,每工步一火完成,材料利用率可达82.6%。

⑷模拟周期较现场实际生产周期可缩短近一个月。