全非光法聚碳酸酯生产工艺概述

2021-05-15殷芳喜

殷芳喜

(铜陵金泰化工股份有限责任公司,安徽铜陵244000)

聚碳酸酯是一种高品位的工程塑料,是五大工程塑料中唯一的透明产品,其光学性能、机械性能、电绝缘性等均优于同类产品,而且聚碳酸酯重量轻、耐冲击、易加工、节能保温效果好,在很多领域可以替代玻璃使用,是近几年增长速度最快的工程塑料,其生产能力和市场需求均呈现较快发展。全球聚碳酸酯需求增长平均在8%~10%。聚碳酸酯的工业生产工艺主要有光气法和非光气法。光气法主要包括溶液光气法、光气界面缩聚法、传统熔融缩聚法;非光气法包括直接缩聚法和非光气熔融酯交换法。

1 光气法生产工艺

1.1 溶液光气法

溶液光气法工艺是将光气引入含双酚A和酸接受剂(如氢氧化钙、三乙胺及对叔丁基酚)的二氯甲烷溶剂中反应,然后将聚合物从溶液中分出。此工艺由于经济性较差,且存在环保问题已被淘汰。

1.2 界面缩聚光气法

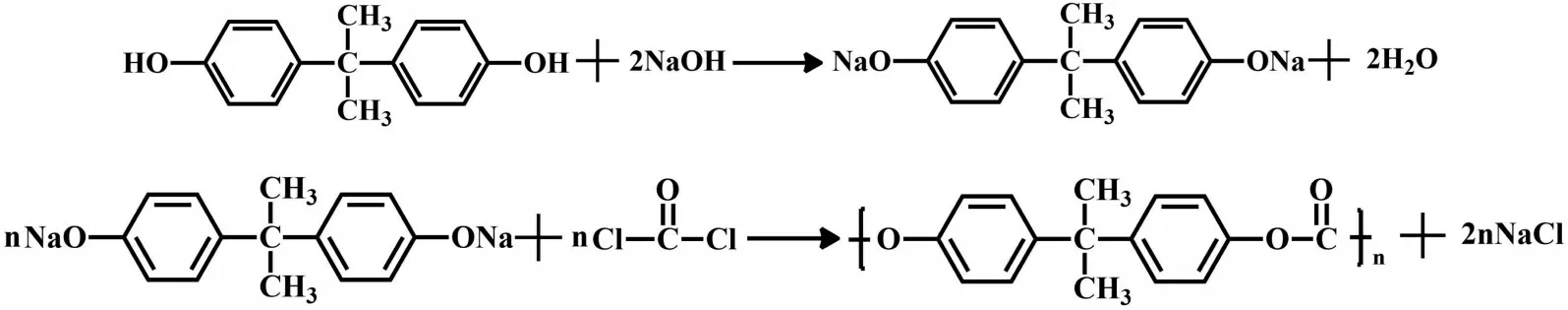

界面缩聚光气法工艺先由双酚A和50%氢氧化钠溶液反应生成双酚A 钠盐,送入光气化反应釜,以二氯甲烷为溶剂,通入光气,使其在界面上与双酚A 钠盐反应生成低分子聚碳酸酯,然后缩聚为高分子聚碳酸酯,化学反应式如图1。

反应在常压下进行,一般采用三乙胺作催化剂。缩聚反应后分离的物料、离心母液、二氯甲烷及盐酸等均需回收利用。该法工艺成熟,产品质量较高。该方法首先由GE和拜耳在1958年实现了工业化。

1.3 传统熔融缩聚法

传统熔融缩聚法工艺是以苯酚为原料,经界面光气化反应制备碳酸二苯酯(DPC)。化学反应式如图2。

图1 界面缩聚光气法工艺

图2 界面光气化反应制备碳酸二苯酯

碳酸二苯酯再在催化剂(如卤化锂、氢氧化锂、卤化铝锂及氢氧化硼等)、添加剂等存在下与双酚A 进行酯交换反应得到低聚物,进一步缩聚得到PC 产品,化学反应式如图3。

图3 传统熔融缩聚法工艺

传统熔融缩聚法工艺流程短,无溶剂,全封闭,生产成本略低于界面缩聚光气法,但产品光学性能较差,催化剂易污染,副产品难以去除,加工困难,应用范围有限,难以实现大吨位工业化生产。

2 非光气法生产工艺

直接缩聚法是以BPA 为原料,选择第ⅧB 族金属(如钯)或其化合物为主催化剂,配合无机和有机助催化剂,并加入一些能够提高选择性的有机稀释剂,在一定温度和压力下,通入CO 和O进行羰基化反应制得PC,直接缩聚法反应式见图4。

2.1 直接缩聚法

图4 直接缩聚法工艺

日本国家材料和化学研究院在实验室中成功地利用BPA 氧化羰化法合成相对分子质量为5 000 的PC,该预聚体进一步聚合可制得商业级PC。由于该方法是一步直接合成PC,具有工艺简单、无污染、原子利用率高等特点,引起了世界各国极大的关注。不同的催化剂作用下,该方法合成的PC 相对分子质量大小不同,但由于该法合成的PC聚合度较小,无法大规模工业化生产。

2.2 非光气熔融酯交换法

非光气熔融酯交换法是以DPC 和BPA 为原料在熔融状态下进行酯交换和缩聚反应制得PC 产品,其反应式如图5、图6。

酯交换反应:

图5 非光气熔融酯交换法中的酯交换反应

缩聚反应:

图6 非光气熔融酯交换法中的缩聚反应

与光气熔融酯交换法的不同之处是非光气熔融法工艺不使用剧毒的光气,环境友好,发展迅速。在非光气熔融酯交换法中,研究较多的生产工艺是以碳酸二甲酯(DMC)为原料,但由于DMC生产方法的不同,各个生产工艺也有所区别:一是采用液相氧化羰化法,以甲醇(M)和CO、O反应生产DMC;二是采用气相氧化羰化法,先以M 和NO、O反应制备出亚硝酸甲酯,亚硝酸甲酯再与CO反应制得DMC;三是采用酯交换法,以CO和环氧丙烷(PO)或环氧乙烷(EO)为原料,先制备出碳酸丙烯酯(PC)或碳酸乙烯酯(EC),PC 或EC 与M 酯交换反应生成DMC。

3 以CO2为原料的全非光法聚碳酸酯生产工艺

以CO为起始原料的全非光法聚碳酸酯工艺过程分为四个单元,分别为PC 单元、DMC 单元、DPC 单元、PC 单元。首先是PO 与CO反应生成PC,PC 与M 酯交换得到DMC,DMC 与PH 反应获得DPC,DPC 与BPA 熔融缩聚制得PC产品。

3.1 碳酸丙烯酯单元

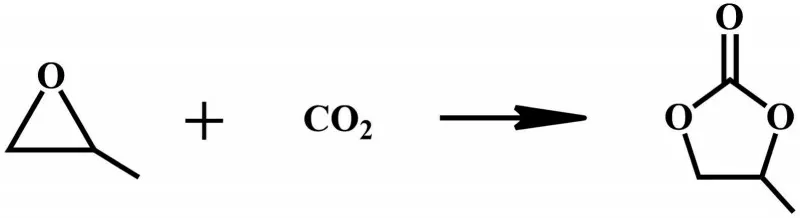

CO和PO在催化剂的作用下,在管式反应器中进行反应得到粗品PC,反应式如图7。

图7 粗品碳PC合成的化学反应式

粗品PC 再通过精馏得到中间产品PC,催化剂循环使用,其工艺流程如图8,合成反应压力为4~8 MPa,温度为120℃~200℃,催化剂为KI 复合催化剂或离子液体催化剂,反应停留时间为0.5~1 h,反应单塔、双塔串联操作均可。原料PO 和催化剂经加压泵从塔顶进入,CO从塔底部进入,与PO 在塔内逆流接触,塔内反应热量通过循环泵及换热器移出,合成的粗品碳酸丙烯酯出料至气液分离器分离后,过量的CO通过捕沫后处理放空,液体进入粗品槽暂存。粗品碳酸丙烯酯精制条件为:真空度-0.098 MPa,真空度越高越好。详见图8。

图8 碳酸丙烯酯单元生产工艺流程图

3.2 碳酸二甲酯单元

在碳酸二甲酯单元,PC 与M 进行酯交换反应后分别精制得到DMC成品及PG成品,其工艺如图9。

甲醇、碳酸丙烯酯及催化剂进入反应精馏塔的中部,通过精馏,DMC 与M 富集至塔顶出料后,使得平衡反应不断向生成DMC方向移动;反应精馏塔为常压塔,提馏段可以用填料,也可以用塔板,塔釜温度70℃~90℃;反应精馏塔塔顶出DMC-M 共沸物进入加压分离塔,利用物料自身产生的压力进行分离,反应精馏塔压力1.0~1.5 MPa;塔釜出粗品DMC,再经过DMC 精馏塔精制分离即可得到成品DMC;DMC 精馏塔顶部含少量甲醇的DMC 返回加压分离塔;加压分离塔塔顶DMC 含量较低,一般只有10%左右,这部分物料进入甲醇分离塔,塔顶出DMC-M 共沸物,塔釜的甲醇返回反应精馏塔。由于加压分离塔的操作压力较高,塔顶气相物料的潜热可作为反应精馏塔、甲醇分离塔的热源。反应精馏塔塔釜物料先进入PG 脱轻塔脱去甲醇等轻组分,轻组分回到反应精馏塔,塔釜重组分进入PG精馏塔精制,侧线出料得PG产品,PG精馏塔塔中进料为气相进料。这样做的目的是防止填料堵塞,气相进料加热釜的含碳酸盐的物料送至碳化脱盐系统回收PG,PG精馏塔立式釜含有少量二丙二醇(DPG)。为了确保塔中PG成品的纯度,塔釜连续出料至DPG系统回收DPG。

图9 碳酸二甲酯单元生产工艺流程图

3.3 碳酸二苯酯单元

在DPC 单元,整个工序可分为以下四个部分:①MPC 反应工段:以DMC 和PH 为原料合成MPC,甲醇返回到DMC单元作为原料;②DPC反应工段:MPC反应生成DPC 和DMC,DMC 返回MPC 反应工段继续反应;③精馏工段:粗DPC 经过精馏得到高纯度DPC;④回收分离工段:回收来自PC 单元的苯酚及DPC 单元副产的ANS(苯甲醚)。

DPC工艺流程如图10。

图10 碳酸二苯酯单元生产工艺流程图

由于DMC 和PH 反应生成MPC 或DPC 的平衡常数都很小,为了提高转化率,利用反应精馏的方法。首先,在MPC 反应塔中,DMC 从塔釜进料,PH 和催化剂从塔中上部进料,在塔内逆流接触。其中,PH的来源有三部分:补充的新鲜脱水PH、来自PC单元通过PH回收塔回收的PH和ANS回收塔塔釜回收的PH。DMC的来源有两部分:绝大部分来自DMC 单元;少量来自ANS 回收塔塔顶回收的DMC。催化剂的来源也是两部分:补充的新鲜催化剂和DPC 分离塔塔釜返回的催化剂。反应压力0.3~0.8 MPa,温度180℃~250℃,反应生成的M 和部分未反应的DMC 从塔顶分离出来返回DMC 单元,合成的MPC 和未反应的DMC、PH 和催化剂从塔釜出料至DPC 反应塔,进一步反应生成DPC 和DMC。合成的DPC、未反应的MPC、催化剂以及重组分的混合物从DPC 反应塔釜出料进入DPC 分离塔,塔顶的DMC、PH 和反应副产物ANS 出料至ANS 分离塔,在ANS 分离塔中回收ANS 后,DMC 和PH 作为原材料返回MPC 反应塔,DPC 反应塔为负压塔,塔釜温度为170℃~220℃。在DPC 分离塔中,塔顶出DPC 和MPC至DPC 精馏塔精馏,侧线得到DPC 产品,塔釜物料返回MPC 反应塔继续反应,并根据物料重组分情况定期开路,DPC 分离塔为负压操作,塔釜温度约200℃。DPC精馏塔塔顶的物料返回DPC反应塔塔中,釜料进入PH 回收塔,该塔也为负压,真空度越低越好,釜温比DPC分离塔釜温高一些。PH回收塔的主要作用是回收来自PC 单元的PH,脱去其重组分,其塔釜温度为180℃~200℃,负压塔。

3.4 聚碳酸酯单元

PC 单元包括备料工段、预聚工段、主聚工段、成品工段四部分,其工艺流程如图11。

图11 聚碳酸酯单元生产工艺流程图

备料工段包括BPA 中间仓、混料釜和混合料暂存釜。计量后的DPC和BPA以及催化剂分别给料进入混料釜,加热、搅拌混合均匀后,输送至混合料暂存釜储存,再给料进入预聚工段,备料工段可间歇操作。暂存釜物料通过泵输送至第一反应器进行聚合反应,然后再进入第二反应器进一步聚合,随着聚合度增加,物料粘度不断增大,脱除PH的难度不断加大,第二反应器的温度比第一反应器更高,真空度也更高,从第二反应器出来的物料直接进入主聚工段。主聚工段由第一处理器、第一主反应器、第二处理器、第二主反应器组成,在这些反应器中,小分子PH不断地被脱除,聚碳酸酯的分子量不断增大,最终得到高分子量的聚碳酸酯产品。产品型号不同,主反应器的温度、压力也有所不同,所有脱出的PH 分别通过急冷后,最终都返回DPC 单元。在成品工段,高分子量的物料进入挤塑机后,在添加剂的作用下均匀地熔融,通过挤塑、造粒,用风输送至产品暂存仓,经检验合格后输送至界外产品仓进行包装出售,不合格的产品返回返工料仓重新处理加工。

4 生产过程中存在的问题

虽然DMC酯交换法在国内大规模工业化生产已将近二十年,单套产能已达十万吨,国内多套全非光法聚碳酸酯相继投产,但整个以CO为原料的全非光法聚碳酸酯生产工艺还不是尽善尽美,每个单元都或多或少地存在一些问题。

在碳酸丙烯酯单元,随着技术的不断进步,从四乙基溴化铵到聚乙二醇、碘化钾体系,催化剂的选择性、转化率得到了很大的提升,合成压力及温度不断优化,但催化剂的老化、合成或分离过程中产生的高聚物问题一直未得到很好解决。合成过程中,由于CO过量,导致合成粗品在气液分离后,不可避免地会有微量的PO 随CO排入大气。随着环保要求的日益提高,这微量PO的回收或无害化处理对生产企业来说将是一个挑战。

甲醇与碳酸丙烯酯进行酯交换反应生成碳酸二甲酯和丙二醇,反应过程很简单,使用的催化剂是甲醇钠甲醇溶液,也很普通,但基本上无法循环利用。每生产1 t DMC 须消耗甲醇钠甲醇溶液50 kg 左右,成本消耗较大,而且给后段丙二醇的分离带来困难。为了提高后段丙二醇的收率,生产DMC 的企业都不得不配备一套碳化脱盐装置,脱除系统中由于使用甲醇钠甲醇溶液作催化剂而产生的钠盐,这样一来,就使得工艺流程加长,能耗、物耗增大。

目前尽管国内酯交换法生产碳酸二苯酯工业化装置多套,采用的催化剂多为钛系催化剂,但转化率一般,均相反应催化剂分离比较困难,催化剂的选择性不高,副反应不可避免生成苯甲醚,DPC 提纯较为困难,需用减压精馏法蒸出苯酚和MPC,整个生产工艺流程较长,能源消耗较多,其生产过程热量的梯级利用大有文章可做。

非光气法的不足之处是生产需要高温、高真空设备,生产高分子量PC 难度大,分子量分布范围较宽,在某些范围内限制了其最终用途。另外,熔融工艺长时间高温会导致聚合物链出现不可控制的支链,极大影响了PC 的机械和物理性能。对于酯交换法合成PC 工艺,随着缩聚反应的进行,反应体系粘度不断增大,传质传热状况越来越恶化,使得小分子的脱除成为进一步提高聚合物分子量的关键因素。工业上缩聚釜的设计多围绕两方面做研究,即良好的混合性能和优异的传质性能,以增加反应器气-液界面更新速率和有效蒸发面积。目前国内投产和新建的酯交换法PC装置所采用的缩聚釜有卧式和立式两种,卧式较多,但其在传质、传热和气密性方面较立式缩聚釜差。

5 结束语

以CO为原料的非光气酯交换法PC生产工艺避免了环境的危害,大大改善了操作条件,是一种绿色环保的合成方法,且后处理简单,从目前大量相关的研究及长远来看,用该法取代传统的聚碳酸酯生产方法已是大势所趋。