连接铝合金基材的不锈钢复合材质自钻自攻螺钉抗拉拔性能的试验研究*

2021-05-14辛志勇潘步新汪大洋张永山

辛志勇 潘步新 汪大洋,3 张永山 朱 勇

(1.珠海安维特工程检测有限公司, 广东珠海 519120; 2.广州大学土木工程学院, 广州 510006;3.广东省建筑金属围护系统工程技术研究中心, 广州 510006)

0 引 言

近年来,直立锁边铝合金屋面板系统作为最典型的屋面系统在大跨度建筑中得到广泛应用[1-2],金属屋面系统中,自钻自攻螺钉在铝合金基材的连接处处可见。然而,金属屋面系统因风揭而造成的事故经常发生,破坏案例中发现有部分破坏是由于螺钉的连接失效引起的,其中,固定支座与檩条的连接处失效比较常见。自钻自攻螺钉属自攻螺钉类,其自带钻尾。连接时,自钻自攻螺钉在连接时将钻孔和攻丝两道工序合并一次完成,可以直接旋入构件的孔中,使构件孔中形成相应的内螺纹使用连接,故连接具有较高强度,节约施工时间。不锈钢复合材质自钻自攻螺钉的螺钉杆为SUS304不锈钢材质,螺钉钻尾为SAE1022碳钢材质。

目前,对于自攻螺钉,国内外有学者研究了其在钢基材中的受拉性能[3-6]、在幕墙结构中的受拉性能[7-8]和受剪性能[9]。而对自钻自攻螺钉在铝合金基材上连接的抗拉拔研究较少,国内标准[10-11]中也没有自钻自攻螺钉在铝合金基材连接的抗拉拔承载力的相关计算方法。

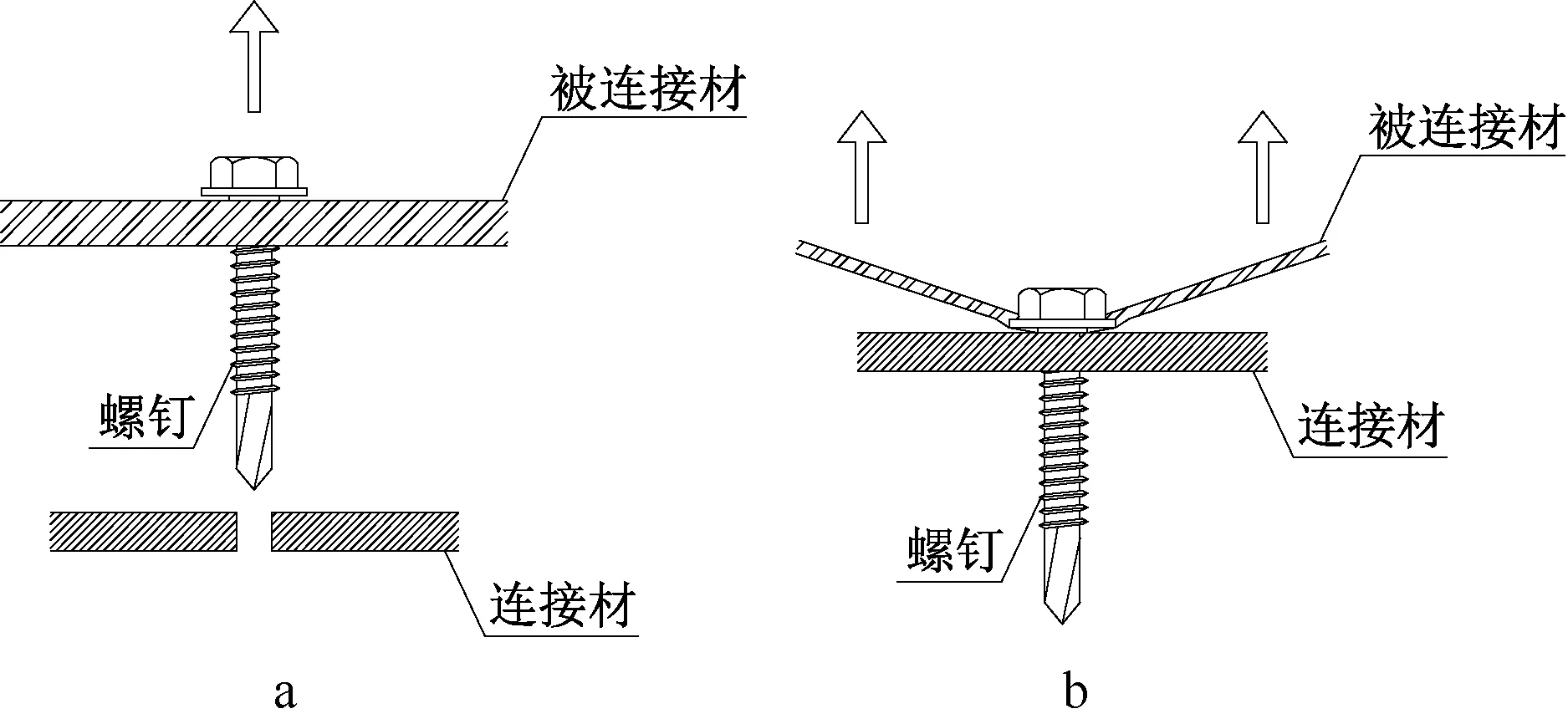

对于自钻自攻螺钉的受拉性能,英国金属镀板和屋面生产商协会制定的《金属屋面和外墙围护紧固件的设计、细部和安装指南》[12]提出将连接基材的自钻自攻螺钉受拉承载力分为两种:1)抗拉拔承载力,即螺钉整个从基材中拔出,而螺钉保持完整和抗拉性能的能力(图1a);2)抗拉脱承载力,即螺钉抵抗基材从螺钉头拉脱的能力(图1b)。

金属屋面系统中,外部风荷载对连接结构产生一个竖向的拉力,如图1所示。抗拉拔破坏原因是被连接材较厚较强,螺钉直接从连接材中拔出;抗拉脱破坏则是被连接材较薄较弱,导致被连接材从螺钉头穿脱。

a—抗拉拔破坏; b—抗拉脱破坏。图1 受拉破坏模式Fig.1 Tensile damage patterns

本研究主要关注抗拉拔破坏,该种破坏比较普遍存在于固定支座与檩条的连接处以及龙骨与装饰板的连接处。为此,本文通过不锈钢复合材质自钻自攻螺钉在铝合金基材上连接的抗拉拔试验,分析试验结果,结合国内外相关计算方法,研究自钻自攻螺钉在铝合金基材上连接的抗拉拔性能影响因素及承载力计算方法。

1 试验概况

1.1 试件设计

试验在珠海安维特工程检测公司进行,试验主要仪器有:电子万能试验机WDW-100(量程100 kN)、手动电钻Maikita6823N(最大转速2 500 r/min)、钻板试验机NTY-ZB-001(最大转速2 500 r/min)。参考了常用于金属屋面系统使用的基材板厚度及材质,试件基材板选取材质6063-T5铝合金,长×宽为140 mm×50 mm、厚度为2.0,3.0,4.0,5.0 mm方管以及50 mm×70 mm×6.0 mm的平板。根据自钻自攻螺钉的直径、螺距并参考常用金属屋面系统螺钉,选取了5种不同规格的不锈钢复合螺钉。

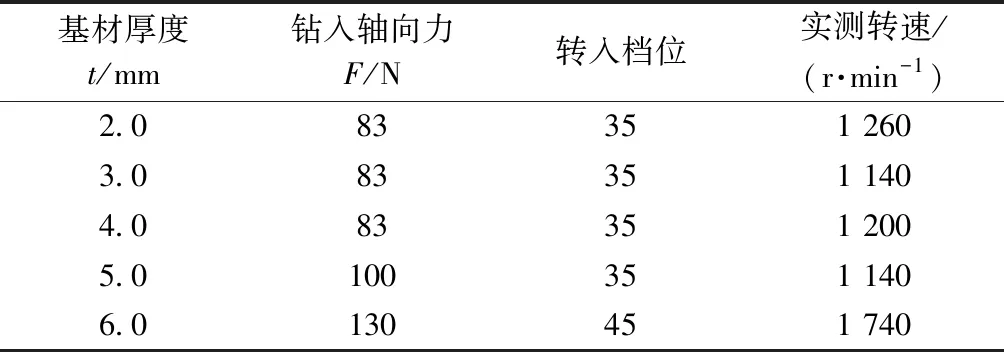

螺钉通过手动电钻钻入铝合金基材,考虑到手动钻入难以控制钻入速度、钻入轴向力以及垂直度,故一部分试件采用钻孔试验机自动钻入。运用钻板试验机自动钻入时,参考GB/T 3098.11—2002《紧固构件机械性能:自钻自攻螺钉》[13]以及实际操作,钻板试验机对不同厚度的铝合金基材按照表1钻入轴向力以及钻入档位设置。

表1 钻板试验机试验参数Table 1 Parameters of drilling machines

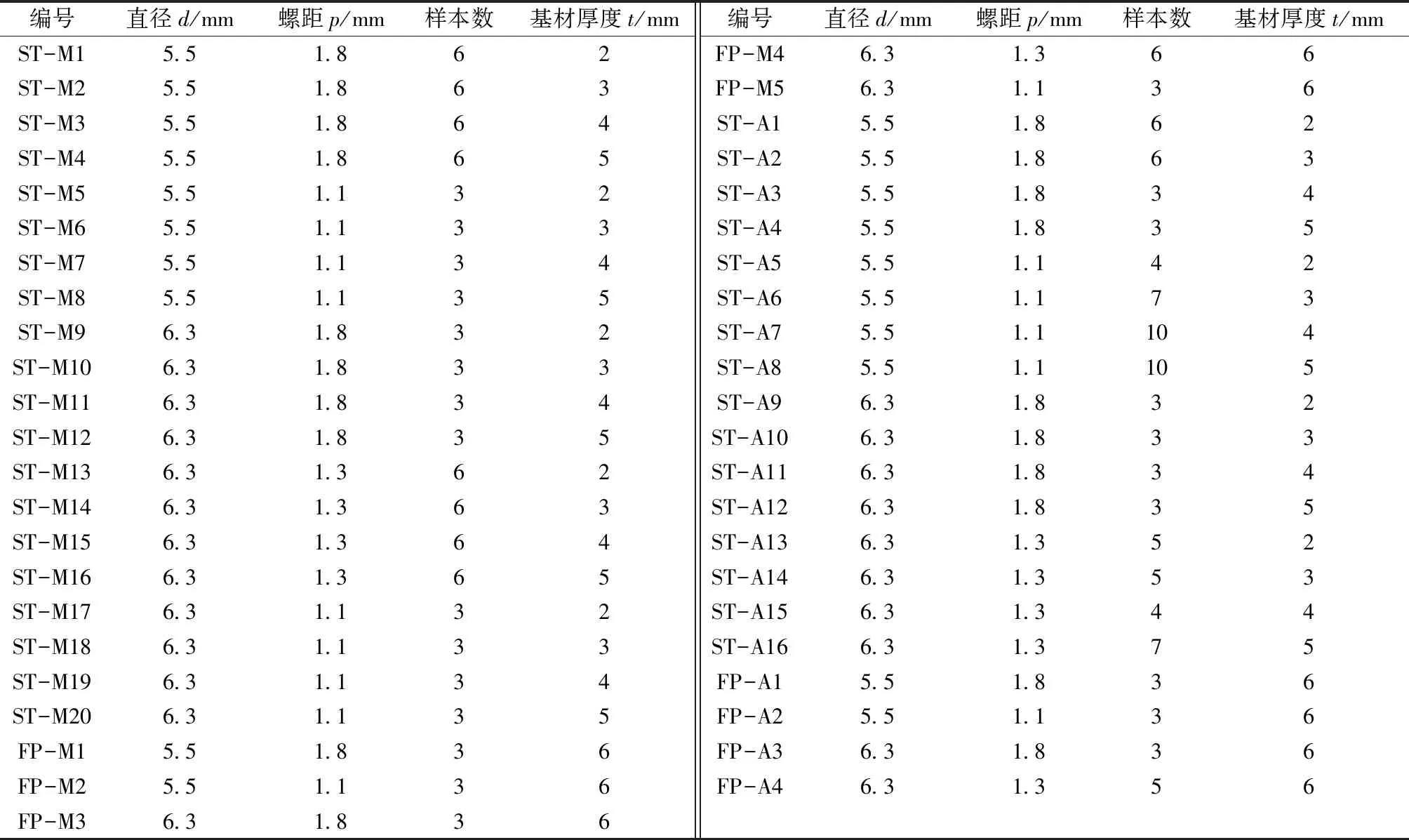

将5种不锈钢复合自钻自攻螺钉和5种铝合金基材进行组合,每组参数变量设计多个相同试件(至少3个),实际试验时由于部分试件结果具有一定离散性,故对部分试验组的相同试件个数进行适当增加,共进行了198个自钻自攻螺钉在铝合金基材上连接的抗拉拔承载力试验,具体试件详见表2。

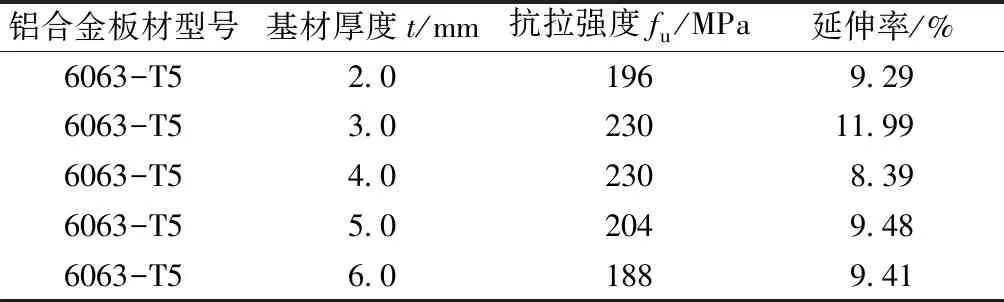

1.2 材料实测

试验中铝合金板基材均来自同一批,型号均为6063-T5铝合金,名义抗拉强度为150 MPa。取标准拉伸试样,根据GB/T 228.1—2010《金属材料拉伸试验 第一部分:室温试验方法》[14]制备3个试样进行拉伸试验。表3为铝合金板材性试验平均结果。

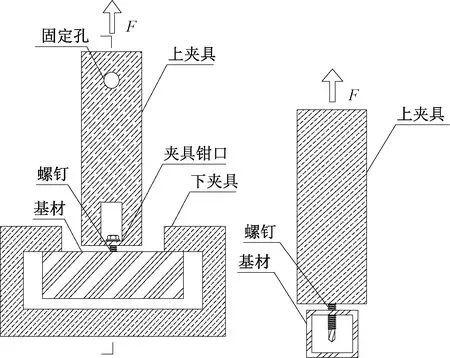

1.3 试验布置及方案

将每组试件分别放入电子万能试验机中,通过上、下夹具固定。其中方板尺寸较小,在下夹具与试件之间增加一块固定钢板,使得试件得以安装。加载示意如图2所示。此时上夹具模拟实际工程被连接件,铝合金基材模拟连接件。通过这种方案进行试验,以保证试件为抗拉拔破坏。

试验使用万能试验机进行。加载前,试验机的端部夹具应与试件轴线找正。根据美国AISIST表示基材为方管,FP表示基材为平板;M代表螺钉通过手动电钻钻入基材,A代表螺钉通过机器自动钻入基材;手动电钻合计样本数102个,机器自动钻合计样本数96个,总计198个;表中直径指螺钉外径。

表2 不锈钢复合螺钉试件参数Table 2 Parameters of specimens

表3 铝合金板材性试验结果Table 3 Material properties of aluminum sheets

S905[15],以0.033 kN/s的加载速度对试件加载。当螺钉从基材板中拉拔出来,试验结束,记录试验现象及数据。

图2 方管试件加载试验装置Fig.2 The setup of specimens

2 试验结果及分析

2.1 破坏模式及现象

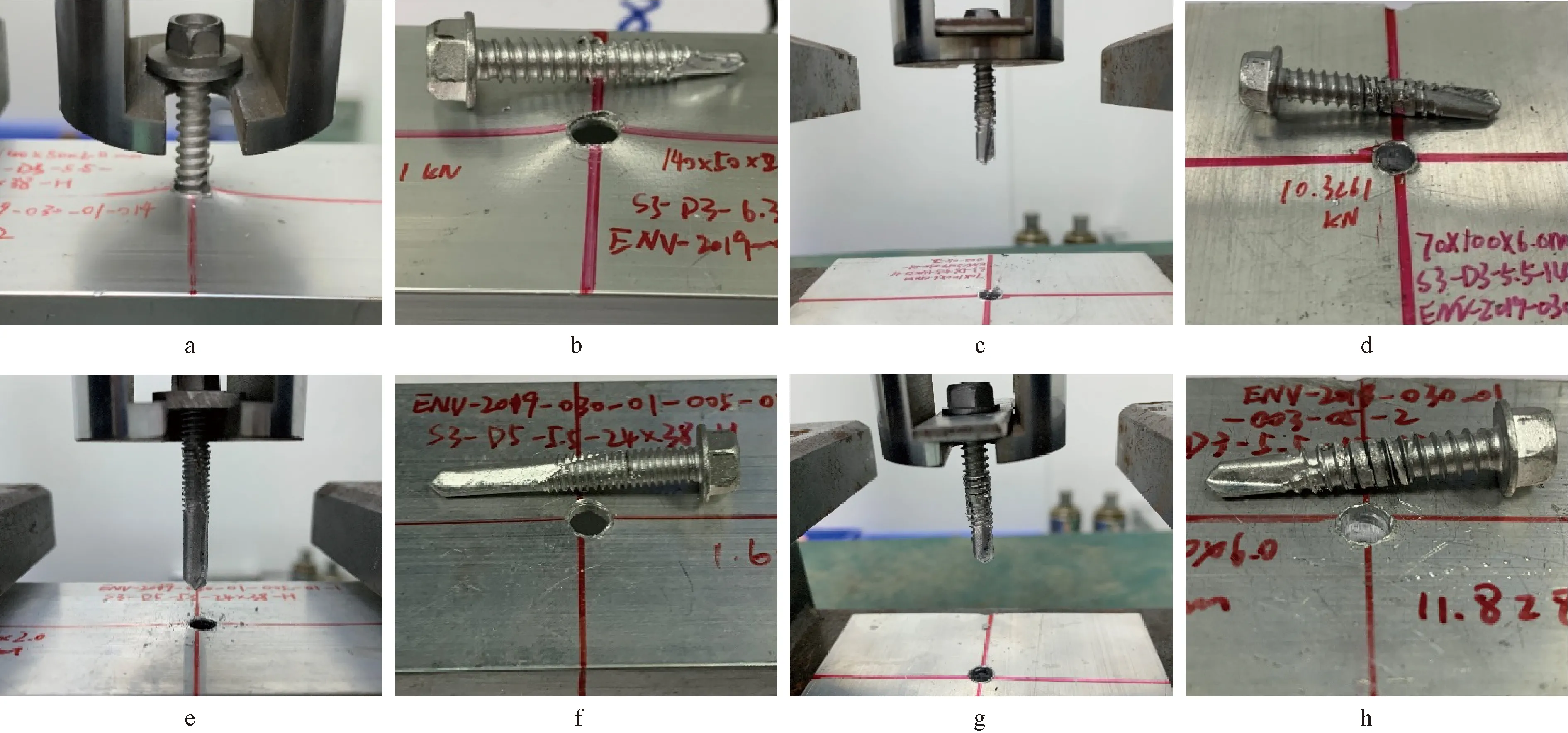

ST-M、ST-A、FP-M、FP-A类试件均为抗拉拔破坏。由图3可知:

1)基材厚度为2、3 mm的试件(部分ST-M、ST-A类试件)中大部分破坏现象为螺钉被拔出,螺钉无断裂现象,且螺纹完好,可见基材屑被卷出,基材孔内可见螺纹,基材面无明显变形。少部分试件基材孔附近有明显上弯曲残余变形。

2)基材厚度为4、5 mm的试件(部分ST-M、ST-A类试件)的破坏现象为螺钉被拔出,螺钉无断裂,且螺纹完好,可见基材屑被卷出,基材孔内可见螺纹,基材面无明显变形。

a—典型ST-M类试件被拔出; b—典型ST-M类试件破坏情况; c—典型FP-M类试件被拔出; d—典型FP-M类试件破坏情况; e—典型ST-A类试件被拔出; f—典型ST-A类试件破坏情况; g—典型FP-A类试件被拔出; h—典型FP-A类试件破坏情况。图3 螺钉试件拉拔破坏Fig.3 Pull-out damage of typical specimens

3)基材厚度为6 mm的试件(FP-M、FP-A类试件)的破坏现象为螺钉被拔出,螺钉无断裂现象,且螺纹完好,可见基材屑被卷出,基材孔内可见螺纹,基材面无明显变形。

由此可知:自钻自攻螺钉与铝合金基材连接时,在基材孔内部形成内螺纹;试件在受到轴向拉力时,通过螺钉与基材咬合,提供抗拉能力;当轴向拉力足够大时,螺钉螺纹与基材咬合失效,螺钉被拔出。此时,由于部分试件基材厚度较薄,受到螺钉拔出的拉力作用,形成残余变形。

2.2 荷载-位移曲线

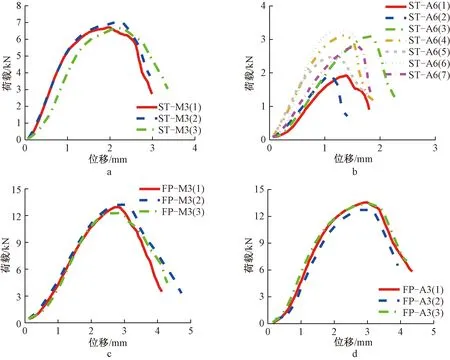

部分典型试件的抗拉拔荷载-位移曲线如图4所示,试件对应的抗拉拔承载力如表4所示。

图4a为ST-M3试件组的荷载-位移曲线,试件基材厚度为4 mm,螺距为1.8 mm,螺钉直径为5.5 mm。从曲线趋势得出:试验中,试件在达到抗拉承载力最大值前,曲线趋向斜直线上升。随着荷载增大,螺钉螺纹与基材咬合失效,荷载达到峰值,螺钉被拔出,荷载急剧下降。停止加载,即试验结束,此时的峰值荷载即为试件的抗拉拔承载力值。

a—典型ST-M类试件; b—典型ST-A类试件; c—典型FP-M类试件; d—典型FP-A类试件。图4 典型荷载-位移曲线Fig.4 Curves of loading and displacement of typical specimens

图4b为ST-A6试件组的荷载位移-曲线,试件基材厚度为3 mm,螺距为1.1 mm,螺钉直径为5.5 mm。可知:曲线趋势与典型ST-M类试件类似,该组试件的重复试件结果存在一定的离散现象,故连续测试了7个重复试件,它们的抗拉拔承载力值比较分散。出现离散的试件的螺距为1.1 mm,经对比分析,其原因与钻入方式无关而与螺距有关。

表4 典型试件抗拉拔承载力Table 4 Pull-out capacity of typical specimens N

图4c为FP-M3试件组的荷载-位移曲线,试件基材厚度为6 mm,螺距为1.8 mm,螺钉直径为6.3 mm。可知:曲线趋势与典型ST-M类试件类似,FP-M类试件的抗拉拔承载力值较ST-M类试件高,FP-M类试件的基材厚度较大,导致其抗拉承载力较大。

图4d为FP-A3试件组的荷载-位移曲线,试件基材厚度为6 mm,螺距为1.8 mm,螺钉直径为6.3 mm。可知:曲线趋势与典型ST-M类试件类似,FP-A类试件的抗拉拔承载力值较ST-A类试件高,FP-M类试件的基材厚度较大,导致其抗拉承载力较大。

2.3 抗拉拔承载力影响因素分析

对钻入方式、基材厚度、螺距、螺钉直径等因素进行分析,探究各个因素对自钻自攻螺钉连接在铝合金基材上的抗拉拔承载力的影响。为减小部分离散试件的偏差及方便对比分析,取每组试件抗拉拔承载力的平均值进行分析。

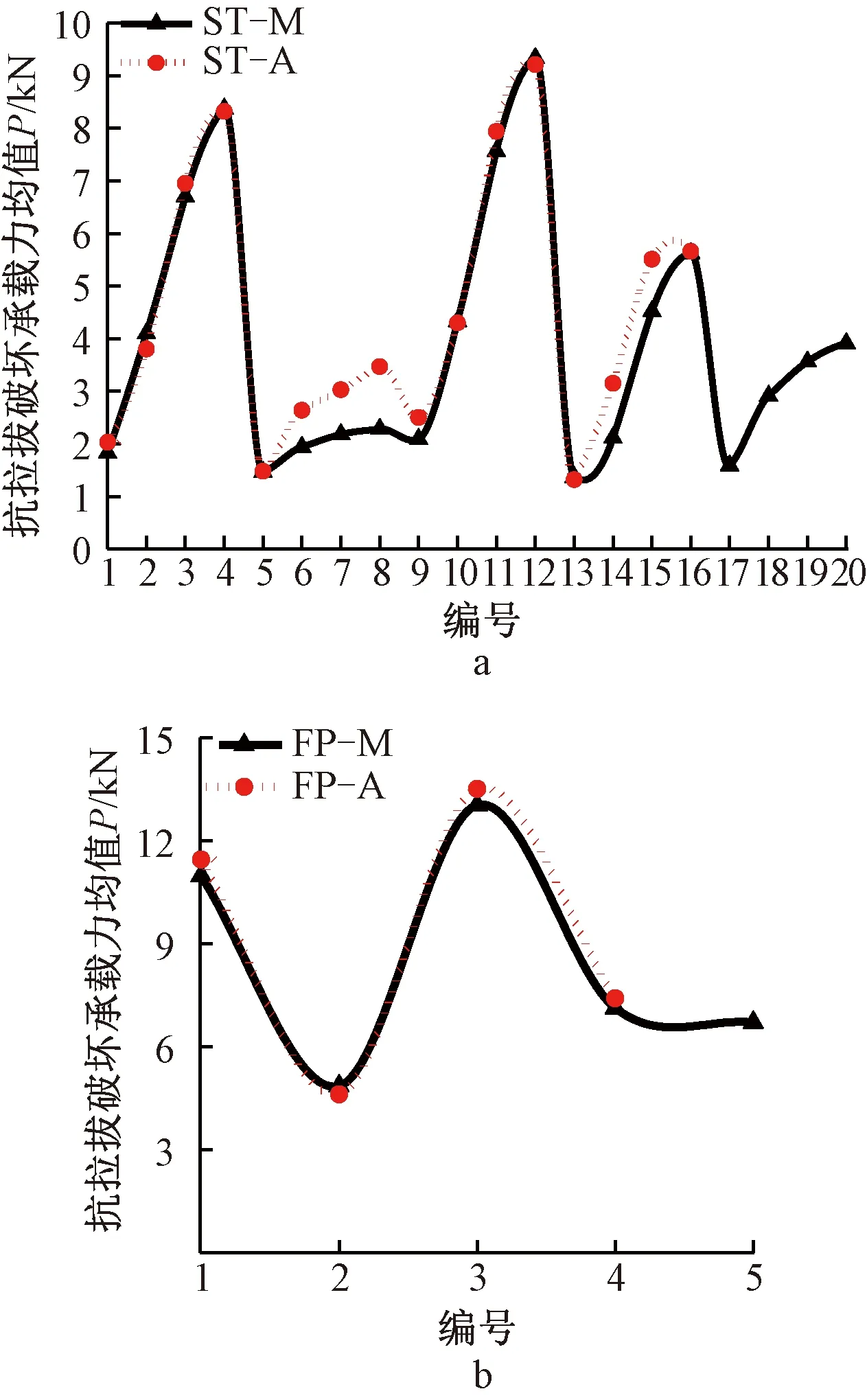

2.3.1钻入方式影响

为了研究钻入方式对抗拉拔承载力的影响,对手动钻入试件和自动钻入试件的结果进行对比。如图5所示,每个散点为对应编号试件组的抗拉拔承载力平均值。可知:整体上,ST-M类试件与ST-A类试件结果较为接近,FR-M类试件与FR-A类试件结果较为接近。

a—ST类试件; b—FP类试件。图5 抗拉拔承载力与钻入方式的关系Fig.5 Relations curves of between pull-out bearing capacity and drilling methods

图5a中,编号6~8及14~15的试验组螺距为1.3 mm,这几组ST-A类试件的曲线峰值高。表明:钻入方式对螺距为1.3 mm的试件影响较大,即用钻板试验机自动钻入的试件,抗拉拔破坏承载力较大,用手动电钻钻入的试件,抗拉拔破坏承载力较小;螺距为1.8 mm的试件,钻入方式对抗拉拔破坏承载力影响不大;钻入方式对方管试件影响较大,对平板试件影响较小;螺距较小的试件,在使用手动电钻钻入时容易受到影响,由于螺纹无法与铝合金较好咬合,导致结果较小。

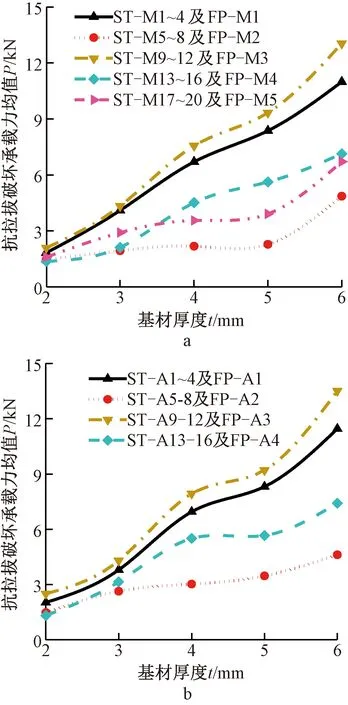

2.3.2基材厚度影响

为了研究基材厚度对抗拉拔承载力的影响,对基材厚度不同、其他参数相同的试件进行试验结果对比,如图6所示。图中,散点为每组相同试件的抗拉拔承载力数据的均值;每条曲线代表一种螺钉连接在不同厚度铝合金基材的试件。

a—手动电钻钻入试件; b—机器自动钻入试件。图6 抗拉拔承载力与铝合金基材板厚的关系Fig.6 Relations between pull-out bearing capacity and thicknesses of aluminum sheets

可知:整体上,各个类型的螺钉试件抗拉拔承载力随着基材厚度增长而增长;基材厚度对试件抗拉拔性能有着较为显著影响,当螺钉种类相同时,基材厚度越大,试件抗拉拔破坏承载力越大;螺距较小的试件随基材厚度的增加,抗拉拔承载力增加较缓。

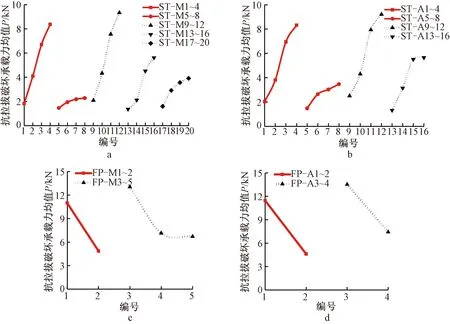

2.3.3螺距影响

为了研究螺距对抗拉拔承载力的影响,选取螺距不同而其他参数相同的试件进行试验结果对比。

由图7可知:整体上,各个类型的螺钉试件抗拉拔承载力随着螺距增长而增长;随着螺距的增大,试件抗拉拔承载力有总体增大的趋势。结合荷载-位移曲线的分析可知:螺距为1.1 mm的试件的结果存在离散较大的现象,螺距较小的试件抗拉拔破坏承载力不稳定且偏小。

a—ST-M类试件; b—ST-A类试件; c—FP-M类试件; d—FP-A类试件。图7 抗拉拔承载力与螺距的关系Fig.7 Relations between pull-out bearing capacity and the pitch

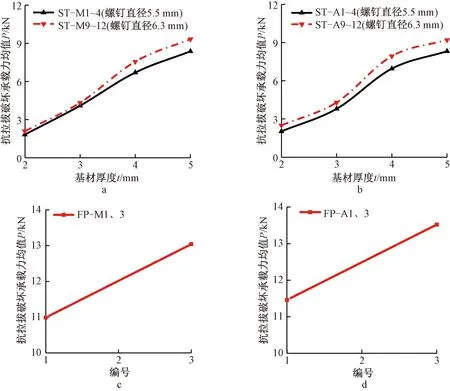

2.3.4螺钉直径影响

为了研究螺钉直径对抗拉拔承载力的影响,选取螺钉直径不同、其他尺寸相同的试件进行试验结果对比。

由图8可知:整体上,各个类型的螺钉试件抗拉拔承载力随着螺距增长而增长;螺钉直径对试件抗拉拔性能有影响,螺钉直径较大的试件,抗拉拔破坏承载力较大;螺钉直径较小的试件,抗拉拔破坏承载力较小。

3 计算式及对比

将本次试验得到的自钻自攻螺钉连接在铝合金基材上的抗拉拔承载力,与国内外的不同标准提供的算式计算值进行对比分析,并对算式进行改进。

3.1 现有的抗拉拔承载力计算方法表达

3.1.1国内外标准中提荐计算式及存在问题

1)GB 50018—2002《冷弯薄壁型钢结构技术规范》[10]提供了自攻螺钉在冷弯薄壁型钢基材连接下的抗拉拔承载力相关计算式:

(1)

a—ST-M类试件; b—ST-A类试件; c—FP-M类试件; d—FP-A类试件。图8 抗拉拔承载力与螺钉直径的关系Fig.8 Relations between pull-out failure loads and screw diameters

自攻螺钉在基材中的钻入深度tc应大于0.9 mm,其所受的拉力应不大于按式(1)计算的抗拉承载力设计值。式(1)主要应用在自钻自攻螺钉连接在钢基材的情况下,该式没有考虑螺距的影响。目前GB 50429—2007《铝合金结构设计规范》[11]尚无自钻自攻螺钉连接在铝合金基材上的抗拉拔承载力的计算式。

2)BS EN 1999-1-4[16]提供了自攻螺钉、自钻自攻螺钉在铝合金基材连接下的抗拉拔承载力计算式:

(2)

式中:Fo,Rd为自攻螺钉抗拉拔破坏承载力,N;fu,sup为基材抗拉强度,MPa;tsup为铝合金基材厚度,mm;d为自攻螺钉直径,mm;M3为局部系数,取1.25。

式(2)需满足以下条件:自攻螺钉或自钻螺钉材质为钢材或不锈钢材;螺钉直径6.25 mm≤D≤6.5 mm。厚度大于6 mm且抗拉强度大于250 MPa的铝合金基材、厚度大于5 mm且抗拉强度大于400 MPa的钢基材不适用于此式。另外,式(2)适用于铝合金基材,但是对于螺钉直径为5.5 mm的试件不适用,并且也没有考虑螺距及螺钉材料的影响。

3)美国《2010铝合金设计手册》[17]关于自攻螺钉拉拔破坏承载力计算式:

(3)

式中:Pnot为自攻螺钉抗拉拔破坏承载力,N;tc为螺钉钻入基材厚度,mm;D为螺钉公称直径,mm;Fty2为基材屈服强度,MPa;Ftu2为基材抗拉强度,MPa;Asn为内部螺纹的每单位长度螺纹剥离面积,mm2。Ks为计算系数,当1.5 mm≤tc≤2 mm时,Ks取1.01;当2 mm≤tc<3 mm时,Ks取1.2。

其中,Asn的计算方法如式(4)所示:

(4)

式中:Le为螺距,mm;n为每英寸螺牙数;Dsmin为外螺纹小径,mm;Enmax为内螺纹大径,mm。

4)文献[8]则根据影响螺钉抗拉拔承载力的不同因素提出了以下计算式:

P=kdp0.2t1.3fu

(5)

式中:P为自攻螺钉抗拉拔破坏承载力,N;d为自攻螺钉直径,mm;p为螺距,mm;t为铝合金基材厚度,mm;fu为基材抗拉强度,MPa;当t<1.5 mm时,k=0.70;1.5 mm 式(3)、式(5)考虑了螺距的影响,可知,随着螺距的增大,抗拉拔承载力也增大,这与本次试验结果相符。但是式(3)部分参数的计算比较繁琐,式(5)则没有考虑基材厚度t>3 mm的试件。 3.1.2计算结果对比分析 将自钻自攻螺钉在铝合金基材上抗拉拔试验的试验值与按式(1)~式(3)、式(5)计算的结果进行对比。为方便比较,对基材厚度为4,5,6 mm的试件,式(5)的k取0.8。试件抗拉拔承载力试验值与计算值对比结果及每组试件的比值的平均值、方差见表5。 从表5可知:通过式(1)和式(2)得到的计算值与试验值相差较大,拟合效果较差;而通过式(3)和式(5)得到的计算值与试验值相差较小。通过式(3)得到的计算值与试验值比值的平均值略优于式(5)计算值与试验值之比,但通过式(5)计算得到的试验值与计算值的比值的方差较小,说明式(5)得到的计算值与试验值偏差较小。 由式(5)得到的计算值与试验值偏差较小,故对式(5)进行改进。式(5)是针对基材厚度在3 mmfu为基材抗拉强度,Pu为每组试件抗拉拔承载力试验平均值,Pu/P0为试验值与算式计算值的比值。 表5 试件抗拉拔承载力试验值Table 5 Mean pull-out capacity of manual drilling specimens 以下的试件,结合抗拉拔承载力影响因素的分析结果可知,基材厚度对抗拉拔承载力影响最大,故对t的系数进行改进,经过与表5试验值的拟合可知,当t的系数为1.45,拟合效果较好。对系数k进行改进:1.5 mm P=kd0.7p0.8t1.45fu (6) 式中:P为自攻螺钉抗拉拔破坏承载力,N;d为自攻螺钉直径,mm;p为螺距,mm;t为铝合金基材厚度,mm;fu为基材抗拉强度,MPa。当1.5 mm 用式(6)得到的计算值与试验值做进一步拟合对比。其中,手动电钻钻入的试件通过式(6)计算得到Pu/P0的各组平均值为0.92,方差为0.03;钻板试验机自动钻入的试件通过式(6)计算得到Pu/P0的各组平均值为0.99,方差为0.03。相对式(5)有较大提升,故式(6)得到的计算值与试验值更加接近。 图9为通过式(3)、式(5)和式(6)得到的计算值与对应试件试验值的对比,横坐标为试件抗拉拔承载力试验值,纵坐标为对应计算值。其中图9d为去除41个离散较大试件结果。图中各点越接近45°线,表明拟合程度越高。通过式(6)计算得到决定系数R2明显比式(3)和式(5)计算的值大得多,说明式(6)相比式(3)和式(5)对试验值的拟合程度较高,而式(3)和式(5)得出的计算值不能很好反映试验值,拟合效果较差。 a—与式(3)对比; b—与式(5)对比; c—与式(6)对比; d—部分试件结果与式(6)对比。图9 计算值与试验值对比Fig.9 Comparisons of pull-out bearing capacity obtained from Eq.(3) Eq.(5) Eq.(6) and tests 考虑到上文所述,部分螺距为1.1 mm的试件,在同一组试件内结果有离散现象,若将ST-M7、ST-M8、ST-M19、ST-M20、FP-M2、FP-M5、ST-A7、ST-A8、FP-A2等41个离散较大试件结果去除,计算得到R2=0.918 6,说明式(6)的拟合程度较好,具有一定的合理性。 考虑到不同试件中,仍有一部分试件的计算值大于试验值,故引入安全系数φ,对按式(6) 计算得到的自攻螺钉抗拉拔破坏承载力进行折减,有: Pd=φP (7) 式中:P为按式(6)计算得到的自攻螺钉抗拉拔破坏承载力,N;φ为安全系数;Pd为折减后自攻螺钉抗拉拔破坏承载力。 经分析,当安全系数φ取0.6,能保证绝大部分试件的计算值小于试验值,使得设计符合安全性的要求。如图10所示,去除部分离散较大试件后,按照式(7)得到的数据,绝大部分试件的计算值小于试验值。 图10 式(7)计算值与部分试验值对比Fig.10 Comparisons of pull-out capacity obtained from Eq.(7) and tests 1)金属屋面系统中,自钻自攻螺钉连接在铝合金基材上的抗拉拔承载力主要有以下影响因素:基材板厚度、螺距以及螺钉直径。其中,基材厚度对试件的抗拉拔性能有着显著的影响,抗拉拔承载力随着基材厚度增大而增大。螺距对试件的拉拔性能有明显影响,抗拉拔承载力随着螺距增大而增大;螺钉直径对试件的抗拉拔性能有影响,但影响不是十分明显;抗拉拔承载力随着螺钉直径增大而增大。 2)自钻自攻螺钉连接在铝合金基材上的抗拉拔承载力也会受到实际施工的影响,螺钉实际钻入铝合金基材时,容易出现不能保持垂直板面钻入或不能保证合适钻入轴向力及转速等问题,导致螺钉实际抗拉拔承载力下降。通过对手动钻入和自动钻入的结果对比可知,螺距为1.1 mm的试件容易受到施工的影响,导致抗拉拔承载力偏小。故不建议在实际施工中使用螺距较小的螺钉。 3)中国标准与英国标准中的自钻自攻螺钉抗拉拔承载力计算值与试验值相差较大,美国标准和文献[8]提供的算式相对较好,但是与试验值的拟合仍有很大提升空间且计算式未能较好地反映各个因素对结果的影响。在此基础上,结合198个试件的试验值、各因素对结果的影响及数理统计的方法进行分析,提出改进后的式(7)作为自钻自攻螺钉连接在铝合金基材上抗拉拔承载力的计算方法。3.2 抗拉拔承载力计算方法改进

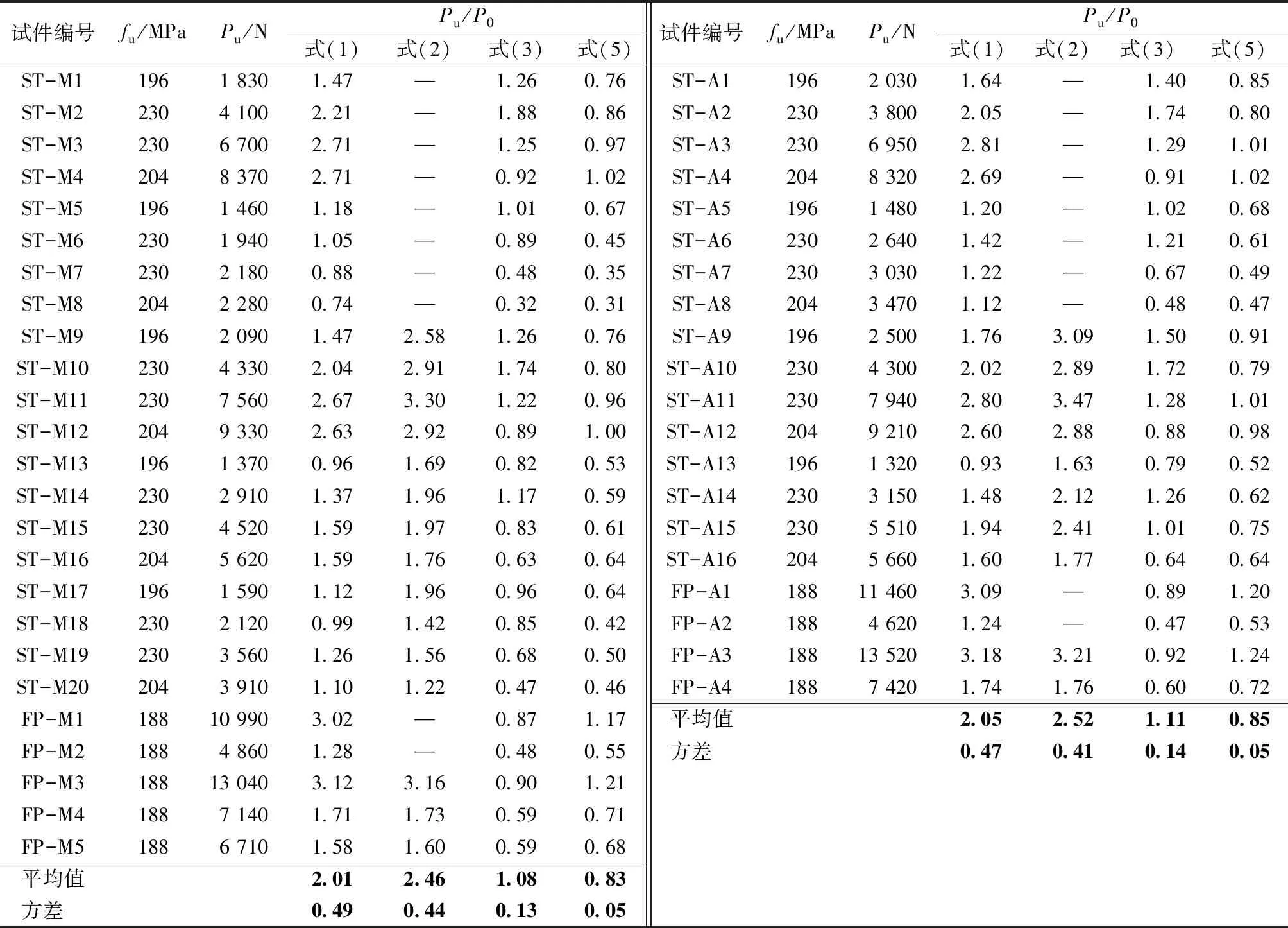

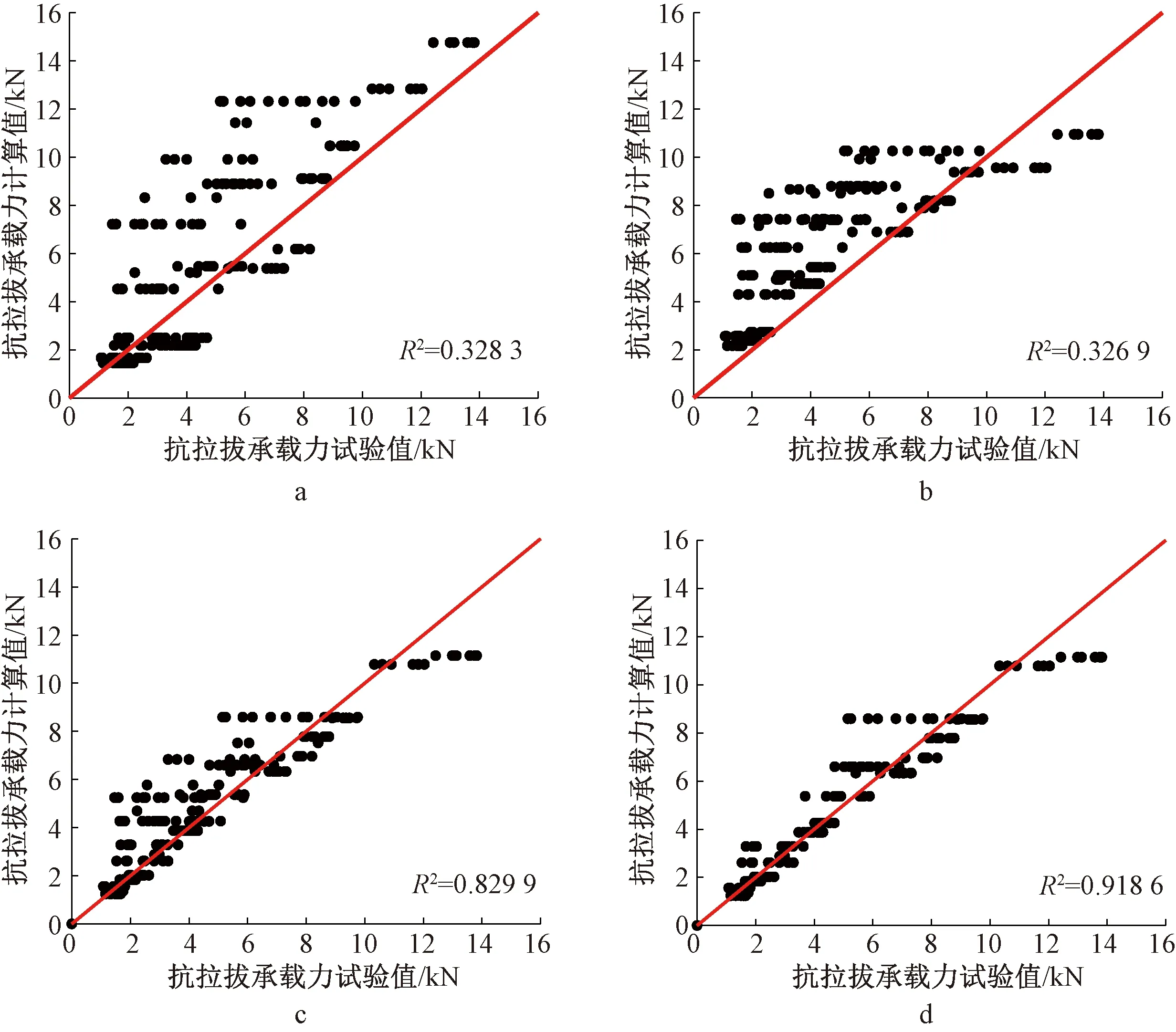

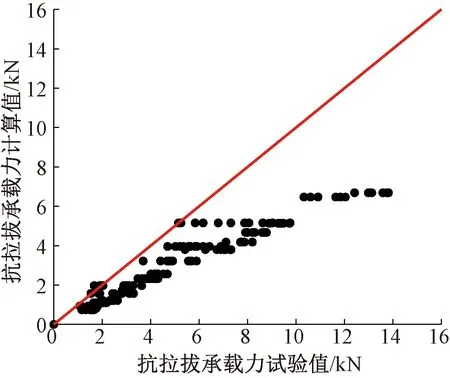

4 结束语