基于双盘直槽研磨的圆柱滚子自转运动研究

2021-05-14任成祖邓晓帆靳新民

陈 洋,任成祖,邓晓帆,陈 光,靳新民

(天津大学天津市装备设计与制造技术重点实验室,天津300350)

高端圆柱滚子轴承因承受径向载荷的能力强及适用于高速、重载工况,被广泛应用于高档数控机床、高速铁路机车、风力发电机组与航空发动机组等高端装备[1‐4]。圆柱滚子轴承是诸多高端装备的关键基础件,其对高端装备制造业的发展和国家安全有重大意义。

高精度圆柱滚子作为高端圆柱滚子轴承的滚动体,其工作面的尺寸精度、形状精度、表面粗糙度以及批尺寸一致性等对圆柱滚子轴承的精度和使用寿命都有极大的影响[5‐6]。然而,我国目前还无法实现批直径变动量(批直径尺寸一致性)小于1.5 μm的G1级高精度圆柱滚子[7]的稳定量产。圆柱滚子的批直径尺寸一致性已经成为制约我国高端轴承制造业发展的因素之一[8]。

目前,常见的圆柱滚子滚动面精加工方法主要有贯穿式无心研磨方法、贯穿式无心超精研方法等,但其加工精度严重依赖于工作母机的精度,导致圆柱滚子的批直径尺寸一致性不够理想。双平面研磨加工工艺在一定程度上可以提升圆柱滚子的批直径尺寸一致性[9‐11],但其加工批量较小,难以满足大批量生产的需求。

基于上述加工方法的局限性,针对高精度圆柱滚子批直径尺寸一致性这一重要的精度指标,天津大学的任成祖等[12‐15]提出了一种双盘直槽研磨方法,其原理如图1所示。在研磨加工过程中,同批次多个直径存在细微差异的圆柱滚子在研磨区域直接进行相互比较,以完成滚动面材料的选择性去除,并通过自动化循环系统实现大批量生产,从而将单个圆柱滚子滚动面材料的选择性去除扩展至整个批次。双盘直槽研磨方法在保证圆柱滚子滚动面具有较高尺寸精度、形状精度和较小表面粗糙度的同时,极大程度地提高了其批直径尺寸一致性。

图1 双盘直槽研磨方法原理示意图Fig.1 Schematic diagram of principle of double‐disc straight groove grinding method

在图1所示的研磨加工过程中,单个圆柱滚子在上、下研磨盘的摩擦力作用下绕自身轴线作自转运动的同时沿自身轴线作进给运动。由于圆柱滚子为回转体,且双盘直槽研磨方法以其滚动面为加工面,故圆柱滚子的自转运动不仅是研磨的主运动,还是保证其自身滚动面圆度、圆柱度等的成形运动。因此,稳定且连续的自转运动是基于双盘直槽研磨方法形成圆柱滚子滚动面并保证其形状精度的首要条件。若自转运动无法进行,则无法使圆柱滚子滚动面成形;若自转运动无法稳定且连续进行,则无法保证圆柱滚子的形状精度,甚至还可能导致滚动面上被磨出若干个棱面。因此,如何确保圆柱滚子在研磨状态下稳定且连续自转是双盘直槽研磨方法实施的关键技术问题。

为了解决双盘直槽研磨方法实施的关键技术问题,笔者拟对圆柱滚子在研磨状态下的自转运动进行理论分析,并利用ADAMS(automatic dynamic anal‐ysis of mechanical systems,机械系统动力学自动分析)软件对不同参数组合下圆柱滚子的自转运动进行仿真正交试验,研究不同参数对圆柱滚子自转运动的影响及其规律,以获得可实现圆柱滚子稳定且连续自转的最优参数组合。最后,利用自主设计的圆柱滚子自转运动试验平台对最优参数组合的正确性进行试验验证。

1 圆柱滚子自转条件理论分析

1.1 研磨状态下圆柱滚子的自转运动

“研磨状态”是指在研磨加工过程中,圆柱滚子在研磨液与上、下研磨盘的共同作用下因受到一定的压力而产生研磨作用的状态。根据圆柱滚子与下研磨盘间摩擦运动的性质,将研磨状态下圆柱滚子的自转运动分成2个阶段。

1)当圆柱滚子由静止状态开始运动时,其与上、下研磨盘间的摩擦均为静摩擦,称这一阶段为“静摩擦阶段”。定义由圆柱滚子与上、下研磨盘所构成的2个摩擦副在静摩擦阶段的静摩擦系数分别为μs1、μs2。

2)当圆柱滚子稳定且连续自转时,其与下研磨盘间的摩擦为滑动摩擦,与上研磨盘间的摩擦理论上为滚动摩擦。但是,由于游离磨粒与研磨液的作用,使得该滚动摩擦状态难以维持。因此,该阶段圆柱滚子与上、下研磨盘间的摩擦均为滑动摩擦,称这一阶段为“动摩擦阶段”。定义由圆柱滚子与上、下研磨盘所构成的2个摩擦副在动摩擦阶段的动摩擦系数分别为μd1、μd2。

综上所述,基于双盘直槽研磨方法,在垂直于圆柱滚子自身轴线的任意横截面内,建立研磨状态下圆柱滚子的自转运动理论分析模型,如图2所示。图中:F为研磨过程中的竖直载荷;v为上研磨盘相对于下研磨盘的运动线速度;ω为圆柱滚子的自转角速度;R为圆柱滚子的半径。

图2 任意横截面内研磨状态下圆柱滚子自转运动理论分析模型Fig.2 Theoretical analysis model of cylindrical roller rotating motion under grinding state in arbitrary cross section

1.2 自转运动理论分析的简化模型

在实际研磨加工过程中,驱动圆柱滚子自转的摩擦力矩为上研磨盘对圆柱滚子的摩擦驱动力矩M与下研磨盘对圆柱滚子的摩擦阻力矩Mf之和,故圆柱滚子自转运动的实现条件可表示为:

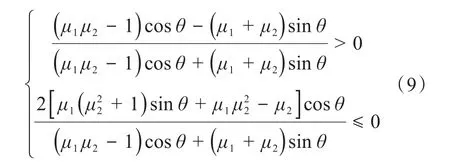

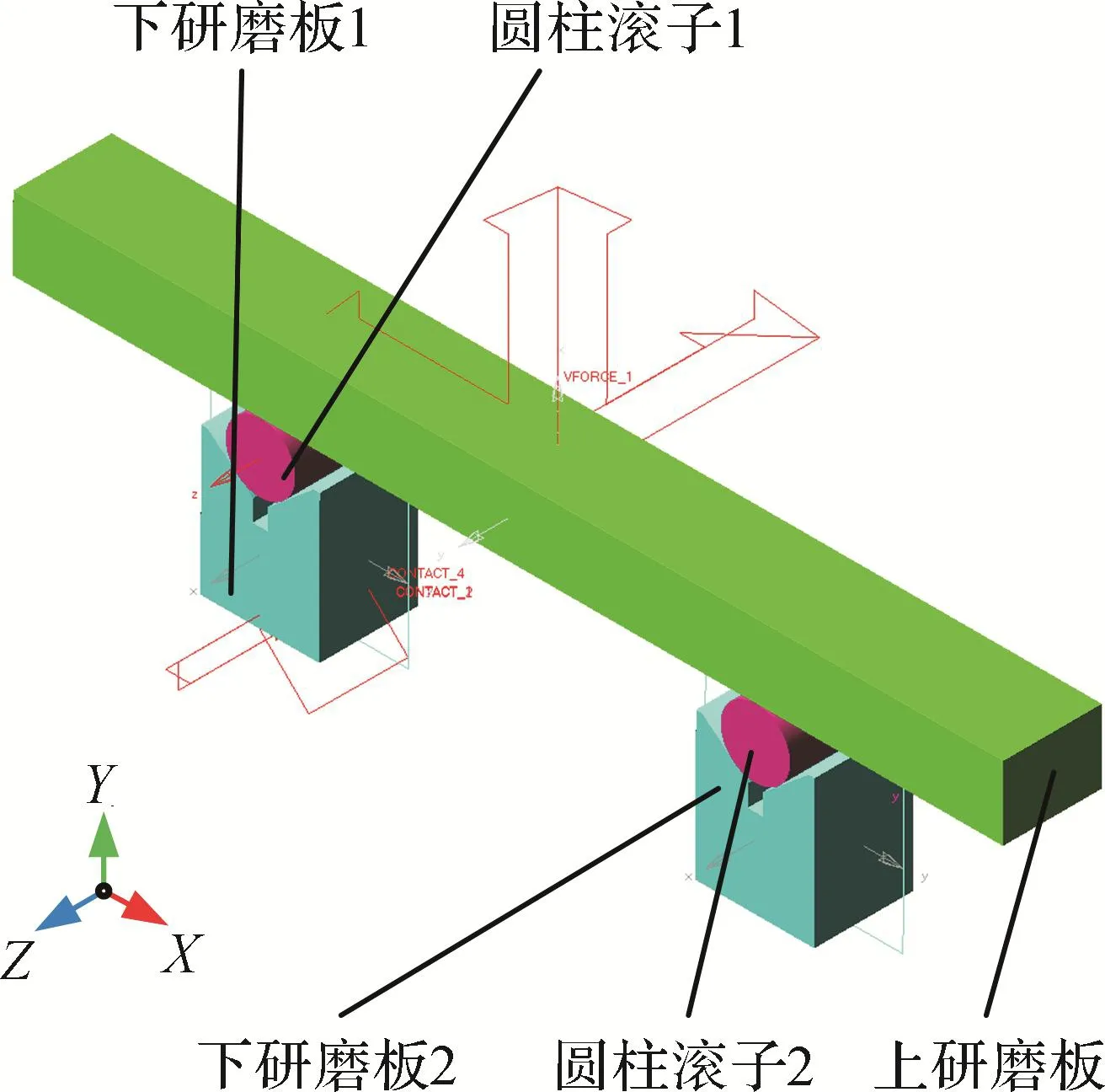

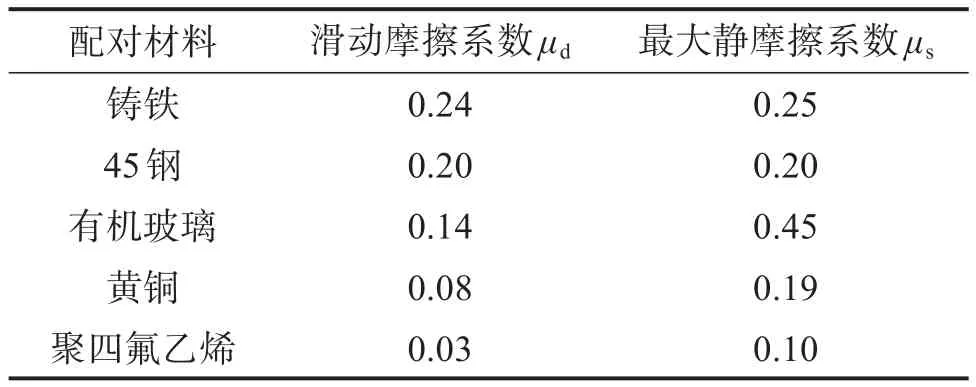

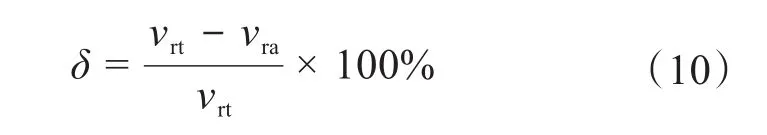

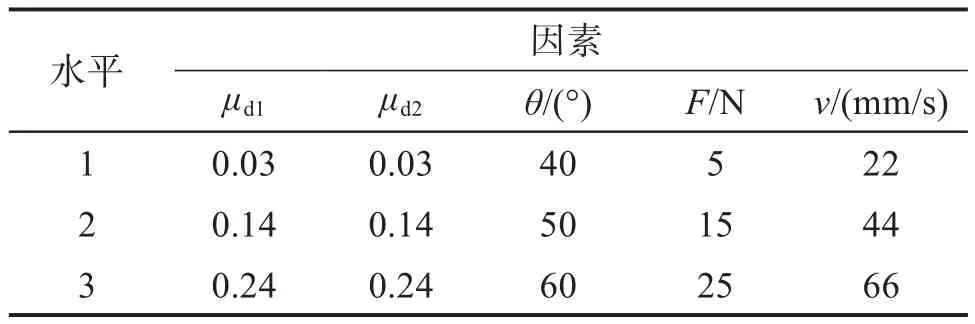

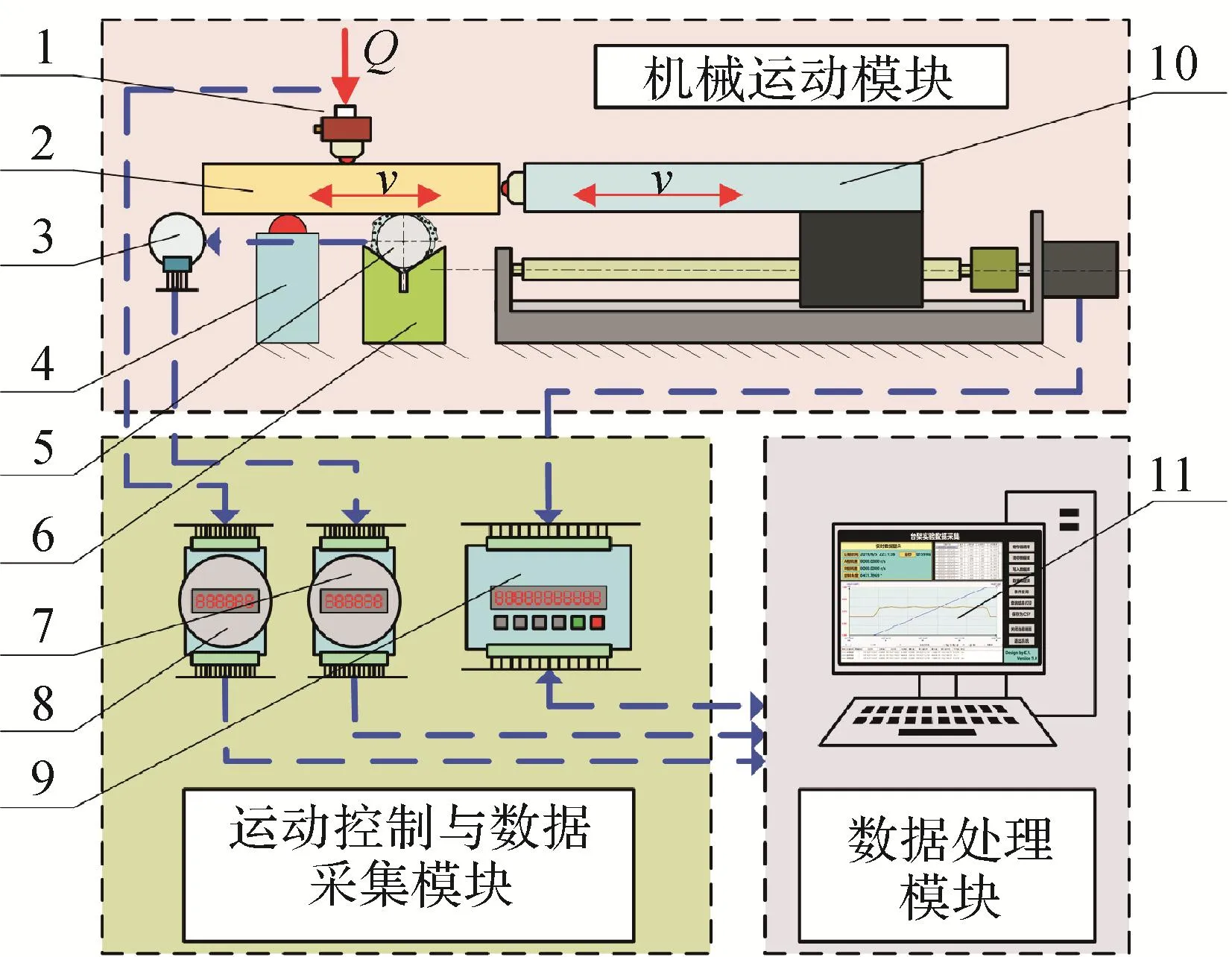

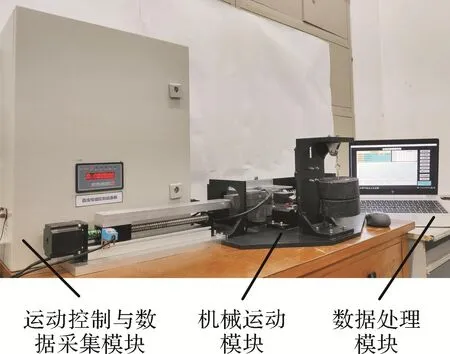

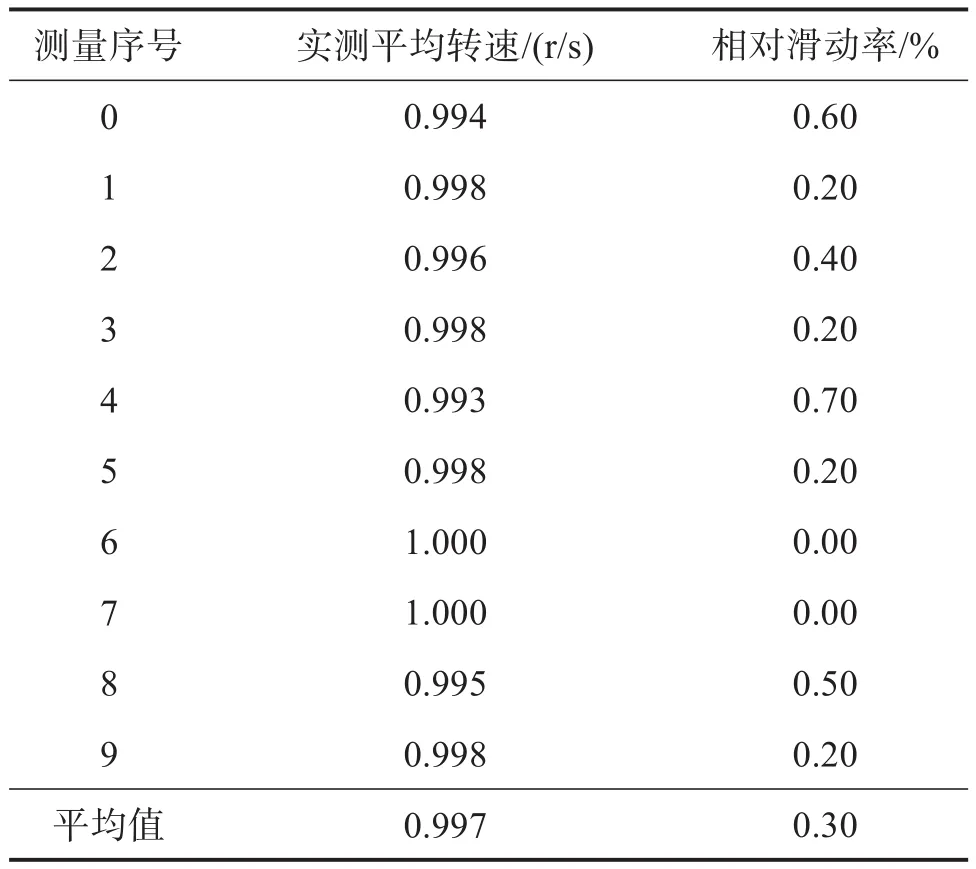

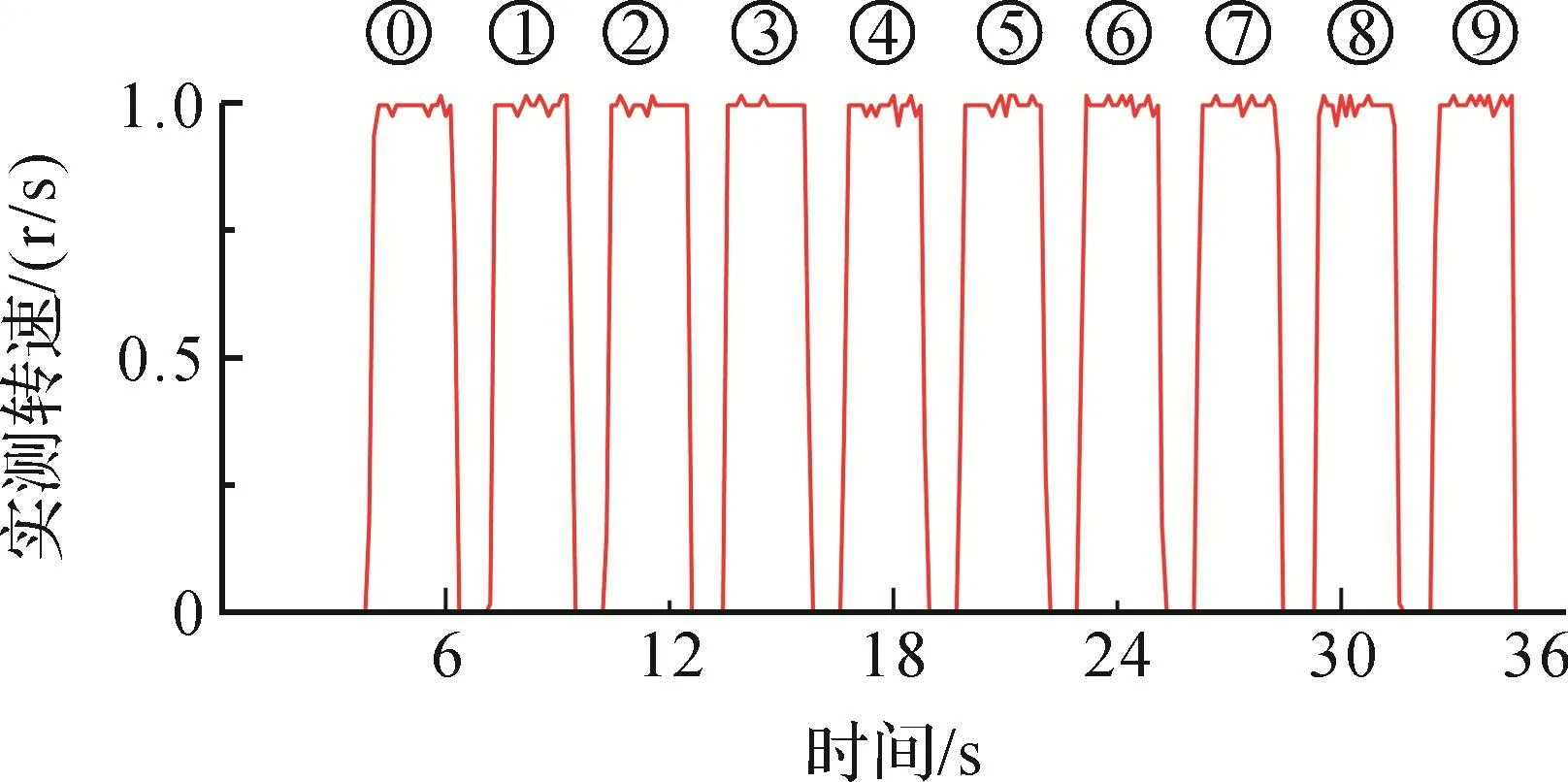

由于圆柱滚子与上研磨盘的接触线具有一定长度,在研磨加工过程中的任意时刻,若圆柱滚子自转,则该接触线上各接触点的切向线速度vi均不相同。其中:部分接触点的切向线速度vi大于圆柱滚子的实际自转线速度vra,部分接触点的切向线速度vi 图3 圆柱滚子的差动滑动现象Fig.3 Differential sliding phenomenon of cylindrical roller 尽管差动滑动现象对圆柱滚子在研磨加工过程中的材料去除量存在一定影响,但基于以下2个原因,差动滑动的影响可以被忽略:1)若因圆柱滚子与上研磨盘接触线上某点的切向线速度较大而导致该处的材料去除量相对较大,则由于材料选择性去除效应的存在,下一瞬间该处的材料去除量相对较小,随着研磨过程的持续进行,差动滑动对圆柱滚子材料去除量的影响逐渐被均一化;2)圆柱滚子的轴向尺寸(通常为5~30 mm)远小于研磨盘的半径(通常为400~500 mm),可忽略由圆柱滚子轴向尺寸引发的差动滑动的影响。 由于研磨介质(磨粒、研磨液)的存在,很难直接利用圆柱滚子自转运动理论分析模型进行分析。为了便于求解实现圆柱滚子稳定自转的条件,需对理论分析模型进行合理简化。根据实际研磨加工情况与客观规律,作如下假设: 1)忽略圆柱滚子的差动滑动现象,将上、下研磨盘及其相对转动驱动形式等效为上、下研磨板及其相对平动驱动形式; 2)仅考虑研磨加工初期的接触状态,即下研磨盘V形槽工作面与圆柱滚子滚动面之间为线接触; 3)由于研磨所需工作压力不大,圆柱滚子与研磨盘的形变较小,不考虑圆柱滚子与上、下研磨盘的形变,即将其视为刚体; 4)相较于研磨压力,圆柱滚子自身的重力(∅14mm×20mm圆柱滚子的重力约为0.2N)可忽略; 5)将上研磨盘的重力与研磨压力整合在一起,定义为综合竖直研磨载荷Q; 6)采用经典的库伦摩擦模型对圆柱滚子自转运动进行理论分析[16],圆柱滚子与上、下研磨盘间的摩擦系数μ1和μ2根据所处的摩擦阶段进行选取:静摩擦阶段取μs1和μs2,动摩擦阶段取μd1和μd2。 简化后的圆柱滚子自转运动理论分析模型如图4所示。 图4 简化的圆柱滚子自转运动理论分析模型Fig.4 Simplified theoretical analysis model of cylindrical roller rotating motion 根据图4所示的简化模型,当圆柱滚子在研磨状态下自转时,将圆柱滚子的受力等效至单一横截面上,其受力分析如图5所示[17]。图中:θ为下研磨盘V形槽半角;F1为圆柱滚子与下研磨盘左侧接触点的支反力;F2为圆柱滚子与下研磨盘右侧接触点的支反力;Ff0为圆柱滚子所受的摩擦驱动力;Ff1为圆柱滚子左侧所受的摩擦阻力;Ff2为圆柱滚子右侧所受的摩擦阻力。 由图5可知,当圆柱滚子自转时,其在水平、竖直方向上的受力平衡方程分别为: 图5 研磨状态下圆柱滚子自转时的受力分析Fig.5 Force analysis of cylindrical roller under grinding state 无论是在静摩擦阶段还是在动摩擦阶段,圆柱滚子自转时必然满足: 圆柱滚子所受的摩擦驱动力和摩擦阻力可表示为: 将式(5)代入式(2)至式(4),可得: 综上所述,若要实现圆柱滚子在研磨状态下稳定自转,则必须满足式(9)。 由式(9)可知,圆柱滚子稳定自转的实现取决于μ1、μ2与θ三个参数。在双盘直槽研磨方法的实际实施过程中,θ一般取30°~70°。基于式(9),使用数学分析软件Maple对θ=30°,40°,50°,60°和70°时圆柱滚子与上、下研磨盘间的摩擦系数μ1、μ2的可行域进行分析,结果如图6所示。 由图6可知: 图6 不同条件下圆柱滚子自转时μ1、μ2的可行域Fig.6 Feasible region ofμ1and μ2with cylindrical roller rota‐tion under different conditions 1)在不同条件下,圆柱滚子与上研磨盘间的摩擦系数μ1始终大于圆柱滚子与下研磨盘间的摩擦系数μ2,即无论圆柱滚子处于静摩擦阶段还是动摩擦阶段,μ1均大于μ2。 2)当θ=30°~70°时,随着θ的增大,圆柱滚子自转时摩擦系数μ1、μ2的可行域逐渐缩小。 仅通过理论分析无法判断各因素对圆柱滚子自转运动的影响,也无法得到μ1、μ2和θ等参数的最优值。因此,利用ADAMS软件,借助其强大的动力学微分方程求解器、丰富的数据采集功能及实用的数据后处理功能,建立圆柱滚子自转运动的动力学仿真模型,对其自转运动进行仿真分析。 为了降低动力学仿真求解难度和提高仿真效率,基于图4所示的简化模型,在圆柱滚子自转运动的动力学仿真模型中,设置1对尺寸相同的圆柱滚子,其尺寸为∅14mm×20mm;设上研磨板尺寸为200 mm×20 mm×15 mm;在下研磨板上设置2个尺寸相同的V形槽,如图7所示。 图7 圆柱滚子自转运动的动力学仿真模型Fig.7 Dynamics simulation model of rotating motion of cy‐lindrical roller 由理论分析得到的圆柱滚子自转条件可知,影响其自转运动的主要因素为μ1、μ2和θ。同时,在实际研磨加工过程中,随着圆柱滚子沿自身轴线不断进给,其在下研磨盘中的径向位置实时发生变化,其自转线速度也随之变化。此外,在不同的精度要求下,相关研磨工艺参数(研磨载荷F以及上、下研磨盘的相对运动线速度v等)有所不同。综上,本文选取μ1、μ2、θ、F与v等5个参数作为影响圆柱滚子自转运动的主要因素。 在图7所示的动力学仿真模型中,下研磨板1,2分别固定于某个位置,圆柱滚子1,2分别放置在下研磨板的2个V形槽中并与其工作面接触。通过相应的IMPACT函数设置圆柱滚子与上、下研磨板的接触关系。在上研磨板中间处(即2个圆柱滚子质心连线中点对应位置处)施加竖直方向的载荷,同时,使用STEP函数定义上研磨板的驱动形式,使上研磨板沿X轴作直线运动。 在ADAMS软件中定义计及摩擦的接触关系时,需分别设置摩擦副的静、动摩擦系数。为了使所建立的仿真模型更加真实、准确,选用在双盘直槽研磨方法相关研究中通过试验测得的滑动摩擦系数进行接触关系设置。邓晓帆等[17]测定了在载荷为10~50 N的研磨条件下,铸铁、45钢、有机玻璃、黄铜和聚四氟乙烯等材料分别与单个AISI 52100轴承钢圆柱滚子所组成的摩擦副的滑动摩擦系数。其中:试验设备为销盘式万能磨损试验机,环境温度为23℃,研磨液主要组分(用质量分数表示)为10%的白刚玉磨粒(平均粒度为40μm)、20%的丙三醇和70%的纯水。根据文献[17]的试验结果可知,在常见的载荷范围内,上述几种材料与AISI 52100轴承钢圆柱滚子所组成的摩擦副的滑动摩擦系数受载荷变化的影响不大,且无明显变化规律。因此,取文献[17]中通过试验测得的平均滑动摩擦系数作为各材料与AISI 52100轴承钢圆柱滚子配对时的滑动摩擦系数。此外,根据相关文献资料[18‐19]查得5种材料与AISI 52100轴承钢圆柱滚子所组成的摩擦副的最大静摩擦系数μs,如表1所示。 表1 不同材料与AISI 52100轴承钢圆柱滚子配对时的滑动摩擦系数和最大静摩擦系数Table 1 Sliding friction coefficients and maximum static fricting coefficients of different materials paired with AISI 52100 bearing steel cylindrical roller 在计及摩擦的动力学仿真模型中,积分求解器的主要参数设置对仿真结果的影响极大[20]。因此,本文综合考虑仿真模型求解的精度与速度,在设置圆柱滚子与研磨盘的接触关系时选用Parasolids几何形状库,采用更加精确的SI2积分格式与WSTIFF积分求解器对圆柱滚子的速度和加速度进行求解。 最能直接表征圆柱滚子自转运动情况的指标为圆柱滚子的实测平均转速(自转线速度),但圆柱滚子的转速会随上、下研磨盘的相对运动线速度v的变化而变化。为了更准确地分析圆柱滚子的自转运动,本文将圆柱滚子实际转速vra与其理论转速vrt(纯滚动状态下)的相对误差定义为相对滑动率δ,用于表征圆柱滚子自转运动的稳定性。以δ作为正交试验评价指标,其计算式如下: 在双盘直槽研磨方法中,当圆柱滚子稳定自转时,相对滑动率δ趋近于0;当圆柱滚子不自转时,相对滑动率δ趋近于1。由此说明,相对滑动率δ越小表明圆柱滚子的转速与上、下研磨盘相对运动线速度越接近,即圆柱滚子的自转运动越稳定。 在正交试验中,圆柱滚子与上、下研磨盘间的摩擦系数μ1、μ2取滑动摩擦系数μd1与μd2。为了更准确地分析各因素(μd1、μd2、θ、F和v)对圆柱滚子自转运动的影响并找出可实现圆柱滚子稳定且连续自转的最优参数组合,基于上文的理论分析结果及动力学仿真模型,对5个因素分别设3个水平,并考虑μd1、μd2与θ之间的一级交互作用,进行正交试验设计。根据理论分析结果与动力学仿真模型构建过程,对于μd1、μd2与θ,分别取3个水平;对于F和v,分别取在实际研磨加工中的3个常用值,如表2所示。 表2 圆柱滚子自转运动仿真正交试验因素水平表Table 2 Factor and level table of cylindrical roller rotat‐ing motion simulation orthogonal experiment 根据正交试验设计方法,本文选用L27(313)正交表(其中预留的2个空列作为随机误差列)[21‐22]。基于圆柱滚子自转运动的动力学仿真模型,根据L27(313)正交表进行仿真正交试验,结果如表3所示。由相对滑动率δ越小越好可知,第9组试验参数为正交试验最优解,即实现圆柱滚子稳定且连续自转的最优参数组合为μd13μd21θ3F2v2。 表3 圆柱滚子自转运动仿真正交试验结果Table 3 Results of cylindrical roller rotating motion simulation orthogonal experiment 为了研究各因素对圆柱滚子自转运动的影响规律,根据表3的试验结果对各因素取不同水平时圆柱滚子的相对滑动率均值进行分析,结果如图8所示。 由图8(a)和图8(b)可知,圆柱滚子相对滑动率δ的均值随μd1的增大而减小,随μd2的增大而增大。这是因为圆柱滚子与上、下研磨盘间的摩擦系数直接影响圆柱滚子所受摩擦力矩的大小。上研磨盘与圆柱滚子所构成的摩擦副的滑动摩擦系数μd1越大,圆柱滚子所受的摩擦驱动力矩越大,则自转越容易实现;下研磨盘与圆柱滚子所构成的摩擦副的滑动摩擦系数μd2越小,圆柱滚子所受的摩擦阻力矩越小,则自转越容易实现。从图8(c)、图8(d)和图8(e)可以看出,θ、F和v对圆柱滚子相对滑动率δ的影响均十分有限。 图8 各因素对圆柱滚子相对滑动率的影响规律Fig.8 Influence law of various factors on relative sliding rate of cylindrical roller 考虑到μd1、μd2与θ之间可能存在交互作用,绘制上述3个因素两两之间交互作用对圆柱滚子相对滑动率δ的影响规律,如图9所示。由图9可知,μd1与μd2的交互作用较明显,而其余2组参数无交互作用。结合各因素及其交互作用对圆柱滚子相对滑动率δ的影响,可初步判断可实现圆柱滚子稳定且连续自转的理论最优参数组合为μd13μd21θ3F2v2。 图9 μd1、μd2与θ间交互作用对圆柱滚子相对滑动率的影响规律Fig.9 Influence law of interaction between μd1,μd2and θ on relative sliding rate of cylindrical roller 为了更准确地判断各因素及其交互作用对圆柱滚子相对滑动率δ影响的显著性与权重,并得到更准确的最优参数组合,基于正交试验结果进行方差分析,结果如表4所示。表中:S为离差平方和;df为自由度;m为平均离差平方和;F、P、Fα为显著性检验的相关参数;e为误差;Δe为合并后误差;SA为各参数的离差平方和占总离差平方和的百分比,用于表征各参数对相对滑动率影响的权重。其中,由于θ、μd1×θ、μd2×θ、F及v的平均离差平方和m均小于随机误差列的平均离差平方式和me,因此将它们计入误差项,与e合并为误差Δe。此外,根据各因素对圆柱滚子相对滑动率δ的影响权重SA,绘制各因素对圆柱滚子相对滑动率的影响权重饼图,如图10所示。 由表4可知,μd1、μd2与μd1×μd2对圆柱滚子相对滑动率δ的影响程度均为“高度显著”,而θ、μd1×θ、μd2×θ、F及v对圆柱滚子相对滑动率δ的影响程度均为“无影响”。由图10可知,各影响高度显著的因素按对圆柱滚子相对滑动率δ的影响权重从大到小排序,依次为μd1(57.04%)、μd1×μd2(28.41%)、μd2(14.54%)。 图10 各因素对圆柱滚子相对滑动率的影响权重Fig.10 Influence weight of various factors on relative sliding rate of cylindrical roller 表4 圆柱滚子自转运动仿真正交试验方差分析结果Table 4 Variance analysis results of cylindrical roller rotating motion simulation orthogonal experiment 在对圆柱滚子自转运动影响因素进行取值时,应综合考虑据各因素及其交互作用对相对滑动率δ影响的规律、显著性及权重。根据上述响应均值分析与方差分析结果,对于具有高度显著影响的圆柱滚子与上、下研磨盘间的滑动摩擦系数μd1与μd2,应分别取μd1=0.24(铸铁)和μd2=0.03(聚四氟乙烯);而θ、F和v对圆柱滚子相对滑动率δ无显著影响,结合双盘直槽研磨方法工艺,本文取θ=60°,F=15 N,v=44 mm/s,即最优参数组合为μd13μd21θ3F2v2。 根据正交试验结果可知,在最优参数组合μd13μd21θ3F2v2下,通过仿真分析得到圆柱滚子的相对滑动率δ=0.02%,表明在该条件下圆柱滚子可实现稳定且连续的自转。 理论分析与仿真正交试验分析忽略了实际研磨加工中一些因素的影响,其结果具有一定的不确定性。因此,本文搭建了相应的圆柱滚子自转运动试验平台,对最优参数组合下圆柱滚子的自转运动进行试验验证。该试验平台由机械运动模块、运动控制与数据采集模块和数据处理模块组成,如图11所示。其中,机械运动模块的三维模型如图12所示。试验平台实物图如图13所示。圆柱滚子自转运动试验平台的主要技术特征如下: 图11 圆柱滚子自转运动试验平台系统组成Fig.11 System composition of cylindrical roller rotating mo‐tion test platform 图12 圆柱滚子自转运动试验平台机械运动模块三维模型Fig.12 Three‐dimensional model of mechanical motion module of cylindrical roller rotating motion test platform 图13 圆柱滚子自转运动试验平台实物图Fig.13 Physical map of cylindrical roller rotating motion test platform 1)能够完整地再现研磨状态下圆柱滚子的自转运动。试验时,在直线运动模组的驱动下,上研磨盘作直线往复运动,使得圆柱滚子能够作转动方向周期性变化的自转运动,其运动形式与动力学仿真模型中的运动形式一致。 2)试验环境温度为23℃,试验所用研磨液的主要组分为10%的白刚玉磨粒(平均粒度为40μm)、20%的丙三醇和70%的纯水;试验条件与文献[17]中的滑动摩擦系数测定条件一致。 3)能够控制μd1、μd2、θ、F与v等5个因素的变化。 4)能够通过雷尼绍RM08I非接触式磁旋转编码器(角位移测量精度为±0.3°)精确在线测量圆柱滚子的实际转速,满足分析需求。 通过验证试验可知,最优参数组合下圆柱滚子可实现稳定且连续自转。在试验过程中,上研磨盘往复运动10次。圆柱滚子实测转速随时间的变化曲线如图14所示。 根据图14所示的10次自转运动,分别求得圆柱滚子实测平均转速及其相对滑动率,结果如表5所示。由表5可知,圆柱滚子在由仿真正交试验所求得的最优参数组合下可实现稳定且连续的自转,其平均相对滑动率为0.30%。 表5 圆柱滚子自转运动验证试验结果Table 5 Results of cylindrical roller rotating motion veri‐fication test 图14 圆柱滚子实测转速随时间的变化曲线Fig.14 Change curve of measured rotating speed of cylindri‐cal roller with time 结合仿真正交试验结果和验证试验结果可知,验证试验测得的圆柱滚子平均相对滑动率与仿真正交试验所得结果之间存在一些差距。这主要是因为动力学仿真模型忽略了诸如研磨液的作用,圆柱滚子与上、下研磨盘的变形等因素,而在验证试验中,这些因素无法忽略,比如由于磨粒的作用,圆柱滚子与上研磨盘间的接触状态在一定范围内发生细微波动。因此,在实际研磨条件下,圆柱滚子的相对滑动率达不到仿真时的较低水平是合理的。 验证试验结果表明,圆柱滚子在最优参数组合μd13μd21θ3F2v2下可以实现稳定且连续的自转,这充分验证了理论分析与仿真分析结果的正确性。 本文将理论分析、仿真正交试验与验证试验等研究手段相结合,对基于双盘直槽研磨的圆柱滚子自转运动进行了研究。研究结果对双盘直槽研磨方法的工程实践具有指导意义,为提高圆柱滚子的批直径尺寸一致性奠定了技术基础。主要结论如下。 1)理论分析表明,基于双盘直槽研磨的圆柱滚子自转运动具有合理的可行域,并得到了圆柱滚子稳定自转的条件:无论是在静摩擦阶段还是在动摩擦阶段,圆柱滚子与上研磨盘间的摩擦系数μ1均应大于圆柱滚子与下研磨盘间的摩擦系数μ2;当下研磨盘V形槽半角θ=30°~70°,随着θ的增大,圆柱滚子与上、下研磨盘间摩擦系数的可行域逐渐缩小。 2)仿真正交试验表明,圆柱滚子与上、下研磨盘间滑动摩擦系数μd1、μd2对圆柱滚子相对滑动率的影响高度显著,而下研磨盘V形槽半角θ、研磨载荷F及上、下研磨盘间相对运动线速度v对圆柱滚子相对滑动率均无影响;可实现圆柱滚子稳定且连续自转的最优参数组合为μd13μd21θ3F2v2(μd1=0.24,μd2=0.03,θ=60°,F=15 N及v=44 mm/s)。 3)验证试验结果表明在最优参数组合下圆柱滚子实现了稳定且连续的自转,其平均相对滑动率仅为0.30%,充分验证了理论分析与仿真分析结果的正确性。 此外,由于本文的圆柱滚子自转运动理论分析模型与试验平台均对差动滑动现象等实际工况要素进行了合理简化,因此在后续研究中,可考虑基于本文研究成果搭建相应的双盘直槽研磨试验平台,从而对双盘直槽研磨方法进行更深入的研究。

1.3 圆柱滚子自转条件求解

1.4 圆柱滚子自转条件分析

2 基于ADAMS的圆柱滚子自转运动的动力学仿真模型

2.1 动力学仿真模型构建

2.2 参数设置

3 圆柱滚子自转运动仿真正交试验

3.1 仿真正交试验评价指标确定

3.2 仿真正交试验设计

3.3 响应均值分析

3.4 方差分析

3.5 仿真正交试验结果分析

4 圆柱滚子自转运动验证试验

4.1 圆柱滚子自转运动试验平台

4.2 试验结果及分析

5 结论