基于功能尺寸最短路径的零件尺寸标注模式的设计

2021-05-14王友利董洪全王晓慧

王友利,刘 飞,董洪全,王晓慧

(1.太原科技大学机械工程学院,山西太原030024;2.重庆长安汽车股份有限公司汽车工程研究院,重庆401133)

机械设计中零件的几何尺寸、尺寸的标注模式和尺寸公差直接影响机械产品的精度及制造成本。除了确定零件的几何尺寸和公差外,国内外学者对零件尺寸标注的合理性和正确性也作了大量研究。如:Dori等[1]通过对尺寸标注问题的求解,提出了2条验证尺寸标注方案合理性的依据;Yue等[2]提出了基于零件CSG(constructive solid geometry,构造立体几何)模型的尺寸标注方法,对零件表面的形体和边界之间的关系进行分析,得到需要标注的尺寸;Chen等[3‐4]提出了基于特征提取的机械零件和圆柱面位置尺寸的智能标注方法;贺金华等[5‐6]对零件尺寸标注的完整性、合理性进行了探讨;张树有等[7]将非关联尺寸间的干涉处理问题转化为干涉偶集中所有尺寸状态向量的转换问题,并在此基础上,实现非关联尺寸的自适应处理;于海燕等[8]提出了一个快速标注尺寸的方案,实现了工程图样的智能化尺寸标注;陆国栋等[9‐10]引入分治思想,提出在三维空间分治中解决尺寸标注的合理性、完整性问题,在二维空间分治中解决尺寸标注的正确性、清晰性问题,并研究了由“一图”“一树”“二链”构成的面向工程图样的智能理解关系模型;张闻雷等[11]提出了零件尺寸自动标注算法和知识表达法,设计开发了零件尺寸自动标注系统。在利用装配尺寸链进行零件尺寸标注方面,很多学者也进行了研究。如:刘嘉敏等[12]提出了一种建立机械装配的有向功能图的建模方法,为零件尺寸的自动标注提供数据信息;曾坚阳等[13]根据尺寸的作用,对尺寸功能语义进行分类,建立了三维尺寸模型以实现尺寸标注的合理性和完整性;王恒等[14]通过定义装配性能特征,利用图论,构建了特征与尺寸、装配约束关系与装配关系的传递图,获取了尺寸链图和尺寸方程,为零件尺寸标注模式的建立提供了新思路;王晓慧等[15‐16]提出用装配尺寸式和装配尺寸路径图来描述装配尺寸与尺寸标注模式的关系;王友利等[17]提出建立装配尺寸的最短路径图来确定零件尺寸的标注模式和尺寸模型。

以上研究对零件尺寸标注设计起到了一定的作用,但未建立零件尺寸标注与机械产品功用及整体尺寸之间的关系,导致产品的精度由于零件尺寸基准选择不合适或零件尺寸公差设计不合理而达不到要求。本文基于零件尺寸与装配体尺寸之间的关系,建立装配尺寸联系路径图和最短路径生成树,以期实现装配体中所有零件尺寸标注的合理设计。

1 装配尺寸联系路径图和功能尺寸最短路径生成树理论

机械产品中零件尺寸可能的标注模式有多种。假设某零件有n个端面,若把每一个端面映射为图的一个顶点,把每一个尺寸标注映射为图的一条边,那么按照完备图生成树理论,这个零件可能的尺寸标注模式有 nn‐2种[18]。

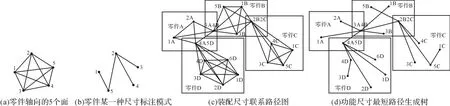

零件尺寸标注、装配尺寸联系路径图和最短路径生成树如图1所示。假定零件轴向有5个面,将每个面用1,2,3,4,5表示为完备图的一个顶点,如图1(a)所示,则生成树的数量为53=125棵,零件可能的尺寸标注模式有53=125种,其中某一种可能的标注模式如图1(b)所示。

图1 零件尺寸标注、装配尺寸联系路径图和最短路径生成树示意图Fig.1 Schematic diagram of part dimension marking,assembly dimension connection path diagram and the functional dimension shortest path spanning tree

装配体由多个零件装配而成。零件之间通过装配基准面发生关系。装配体中零件的尺寸关系也是通过装配基准面产生的。假设某一个装配体由零件A、B、C、D 组成,其中零件A有4个面,零件B有5个面,零件C有5个面,零件D有6个面,将每个零件的每个面用数字加零件代号表示,如1A、2A、3B、5C等,则每个零件的可能标注模式如图1(c)中的方框所示。装配体轴向正常定位,2个零件之间只有1个装配基准面。假定3A面和4B面是零件A和零件B的装配基准面,则将这2个零件的装配基准面简化为1个面,在面上标上该2个零件的代号,则该装配基准面表示为3A4B。同理,假定零件4A面和5D面是零件A和零件D的装配基准面,则对应的装配基准面表示为4A5D。通过装配基准面,将零件尺寸与装配尺寸建立关系,如图1(c)所示。图中包含了装配体中所有零件的面,也就包含了每个零件所有可能的尺寸标注模式,同时蕴含了装配体中所有尺寸关系,故将此图称为装配尺寸联系路径图。装配尺寸联系路径图清晰地显示了装配体中各个尺寸的形成路径与零件尺寸可能标注的关系。

将装配体中满足功能约束关系的尺寸,即满足零件强度和刚度要求的尺寸、工艺凸台的尺寸以及装配精度和运动等所要求的空间尺寸,定义为装配体的功能尺寸[15]。从满足装配体功能出发,基于装配尺寸联系路径图,可以找到唯一一条确定的满足装配体某一功能尺寸的最短路径。假定零件5C面与2D面之间的尺寸为该装配体功能要求第1的尺寸,则从图1(c)中可搜索出一条唯一确定的最短路径。因此若能获得一棵满足所有功能尺寸最短路径的生成树,则可获得零件最优尺寸标注模式。然而装配体中功能尺寸众多,不可能保证所有功能尺寸的形成路径都最短,因此,应按装配精度要求高低的顺序,尽可能使各功能尺寸对应的形成路径最短,则此时生成的最短路径树其实是一棵多目标多约束的最短路径生成树,如图1(d)所示。该最短路径生成树确定了装配体中所有零件尺寸合理的标注模式。

2 基于最短路径理论的零件功能尺寸最短路径生成树的建立

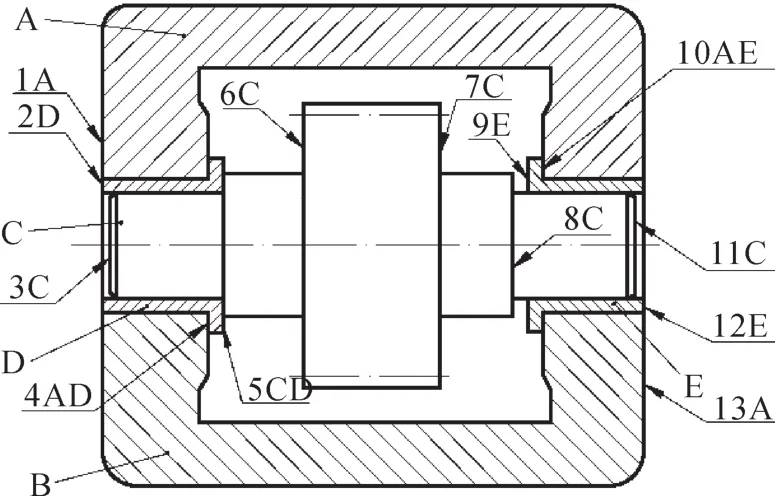

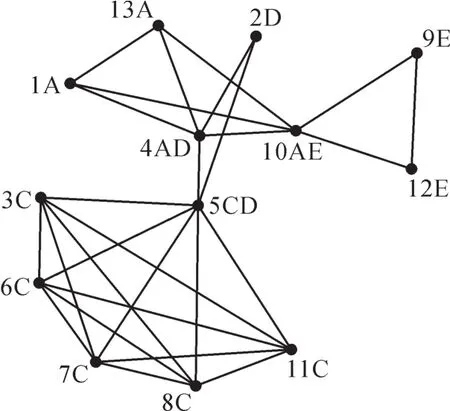

为描述装配体中各个面的特征,用数字表示装配体每个面在水平方向从左至右的序号,用字母表示零件的代号,采用数字加字母的标识符来表示装配体中的各个面[15]。如4AD表示一个装配基准面,4表示序号,AD表示这个面既属于零件A,又属于零件D。图2所示为对开齿轮箱的装配简图,其中,A与B为上下对称的结构相同的零件。只研究水平方向的尺寸,因此在要素描述中省略零件B,则最终的要素描述如装配图上所示,其装配尺寸联系路径图如图3所示。

图2 对开齿轮箱装配简图Fig.2 Schematic diagram of assembly of opposite gearbox

图3 对开齿轮箱装装配尺寸联系路径图Fig.3 Assembly dimension connection path diagram of oppo‐site gearbox

按照装配尺寸联系路径图和最短路径生成树理论,确定零件尺寸标注的功能尺寸最短路径生成树的建立方法有2种。下面详细介绍对开齿轮箱功能尺寸最短路径生成树的2种建立方法。

2.1 功能尺寸最短路径生成树的第1种建立方法

对开齿轮箱装配体在水平方向有13个面,则功能尺寸的数量为12个。对开齿轮箱功能尺寸最短路径生成树的第1种建立方法如图4所示。首先,为保证齿轮轴和轴套的轴向间隙,选取该装配体精度要求最高的功能尺寸8C9E(文中功能尺寸采用表示面的2个标识符组合来表示)。基于其装配尺寸联系路径图,搜索出功能尺寸8C9E的一条最短路径,如图4(a)所示。接着,按照装配体的精度要求,选取出排序第2的功能尺寸3C5CD,基于尺寸联系路径图,搜索出3C5CD的一条最短路径,添入图4(a),得到图4(b)。然后,选取精度要求排序第3及之后的功能尺寸,按照上述操作依次将对应路径添加到上一路径树中,分别如图4(c)至图4(f)所示。当确定了功能尺寸8C11C,搜索其最短路径,并添加到上一路径树图(图4(f))中时,最短路径树图(图4(g))已经包含了其装配尺寸联系路径图中所有的顶点。这样,最短路径生成树已经建立,无需后续功能尺寸的路径搜索。

图4 对开齿轮箱功能尺寸最短路径生成树的第1种建立方法Fig.4 The first method of setting up the functional dimension shortest path spanning tree of opposite gearbox

2.2 功能尺寸最短路径生成树的第2种建立方法

对开齿轮箱功能尺寸最短路径生成树的第2种建立方法与第1种基本相同,不同的是第2种方法将标注零件总长尺寸的顶点直接连接作为已有存在路径,然后基于装配尺寸联系路径图,按照功能尺寸精度要求排序和最短路径问题求解,进行功能尺寸的最短路径搜索,从而生成一棵能直接确定零件尺寸标注模式的最短路径生成树。对开齿轮箱功能尺寸最短路径生成树的第2种建立方法如图5所示。首先,基于对开齿轮箱的装配尺寸联系路径图,将表示零件总长尺寸路径的顶点连接,即将同一零件最小序号和最大序号的顶点连接起来,将图3中相应的顶点1A和13A,3C和11C,2D和5CD、9E和12E直接连接,如图5(a)所示。接着,基于图3和图5(a),将各总长路径作为功能尺寸最短路径树的已有路径,按照功能尺寸精度要求的排序和功能尺寸最短路径的搜索方法,依次建立其功能尺寸的路径树,直到包含其装配尺寸联系路径图中的所有顶点,如图5(f)所示。此后无需后续功能尺寸的确定和最短路径的搜索,最短路径生成树已经建立。

图5 对开齿轮箱功能尺寸最短路径生成树的第2种建立方法Fig.5 The second method of setting up the functional dimension shortest path spanning tree of opposite gearbox

3 零件尺寸标注模式的确定

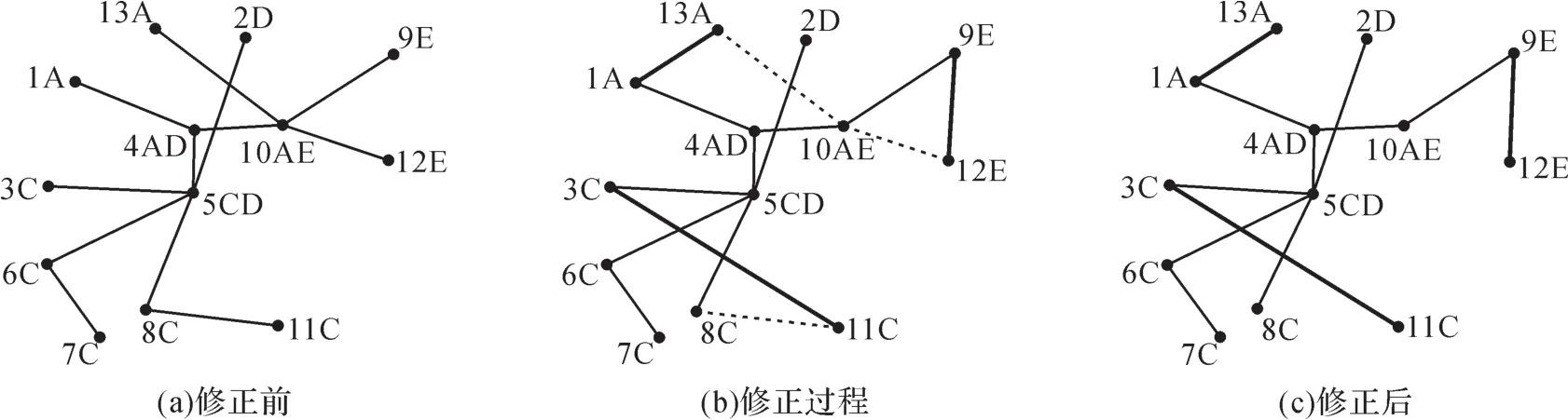

零件尺寸的标注应考虑标注习惯、加工条件等因素。零件总长尺寸一般须标注,即将表示零件总长尺寸的2个顶点(即同一字母的最大和最小序号)直接连接,图5所示的最短路径生成树已经将总长顶点连接,图4所示则没有连接总长尺寸,须修正。其修正过程基于以下2个规则[15]:一是尺寸链的不封闭性;二是功能尺寸的高精度优先。图4(g)所示的最短路径生成树的修正如图6所示,其最终确定零件尺寸标注的功能尺寸最短路径生成树如图6(c)所示。

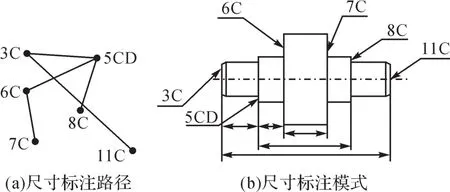

图6(c)所示的修正后的最短路径生成树与图5(f)所示的最短路径生成树是同一颗树,可以确定零件唯一合理的尺寸标注模式。路径树中包含的同一字母的2个顶点所对应的2个要素即为一个设计尺寸,所有含相同字母的要素的连接方式即确定了该零件的标注模式。如图2中零件C(轴)的标注模式可以从图5(f)中抽取出来,即将含字母C的路径抽取出来,便可确定轴的标注模式,如图7所示。其余零件尺寸标注模式的获得方式与此相同,在此省略。

图6 对开齿轮箱功能尺寸最短路径生成树的修正Fig.6 Revision of the functional dimension shortest path spanning tree of opposite gearbox

图7 轴的尺寸标注路径和尺寸标注模式Fig.7 Dimension marking path and dimension marking mode of the shaft

比较最短路径生成树的2种建立方法可以发现:1)2种方法都是基于同一装配尺寸联系路径图建立的,2种方法中功能尺寸的排序是相同的,但是须搜索的功能尺寸并不完全相同(图4中排序第5的功能尺寸12E13A在图5中不需要搜索),且中间路径也不同,但是最终建立的最短路径生成树是一样的。功能尺寸的确定和排序决定了生成树的结构,但是在某些时候,个别功能尺寸的改变或者排序的改变对生成树的结构没有影响(如图4中需要功能尺寸8C11C,图5则不需要,也就无关后面的排序问题)。因此装配体结构不同,功能尺寸及其排序也不同,其影响是未知的。2)第1种方法中最短路径树的建立须确定的功能尺寸数量有9个,第2种为5个,都比建立尺寸模型时需要的功能尺寸的数量(12个)少。且本例中第2种方法须确定的功能尺寸数量较少,搜索次数也较少,则最短路径生成树的建立更高效。对于其他装配结构来说,2种建立方法所需要的功能尺寸数量和搜索次数无法确定,也无法比较。但是第1种方法须进行路径树的修正,且修正过程较为麻烦,而第2种方法无须修正,可以直接建立确定零件尺寸标注模式的功能尺寸最短路径生成树。由此可知,第2种最短路径生成树的建立方法更好。

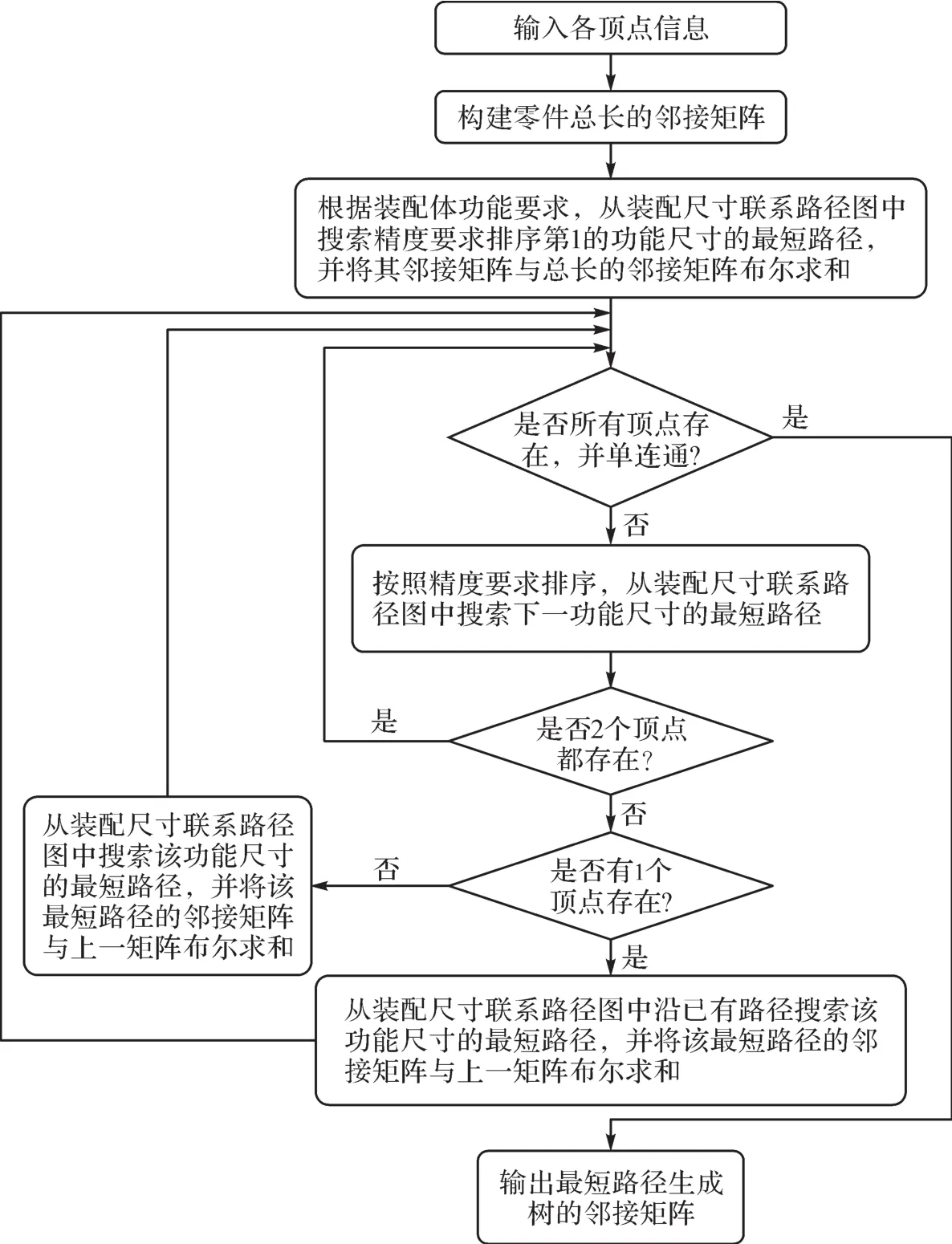

4 功能尺寸最短路径生成树的建立流程

在基于装配尺寸联系路径图建立功能尺寸最短路径生成树的过程中,在搜索各个功能尺寸最短路径搜索时会出现以下情况:1)若功能尺寸对应的两顶点已存在于前面所生成的路径树中,如果两顶点有路径连通,则不再对该功能尺寸进行最短路径搜索;如果两顶点没有路径连通,则可以从两顶点中的任一顶点出发进行最短路径搜索。2)若功能尺寸对应的某一顶点已存在前面所生成路径树中,并有路径存在,则应从已存在的路径出发进行最短路径搜索。3)若所有顶点已经全部存在于生成树中,但是还没有对最后一个或者最后几个功能尺寸进行搜索,此时则不再进行最短路径的搜索。

功能尺寸最短路径生成树的建立可通过计算机辅助实现。第2种建立方法的流程图如图8所示。

图8 功能尺寸最短路径生成树第2种建立方法的流程Fig.8 The flow diagram of the second method of setting up the functional dimension shortest path spanning tree

5 结论

在装配体结构确定的情况下,建立了装配尺寸联系路径图。根据装配体功能尺寸及其精度要求的排序,基于装配尺寸联系路径图和最短路径生成树的建立方法,获得装配体功能尺寸最短路径生成树,以确定零件尺寸合理的标注模式。对2种最短路径生成树的建立方法进行了比较,为零件尺寸标注基准的设计和尺寸标注的计算机辅助设计提供了新途径。