RuO2-TiO2/Ti阳极的研究进展

2021-05-14杨瑞锋白璐怡张玉萍

杨瑞锋,冯 庆,白璐怡,张玉萍,任 鹏

(1.西安泰金工业电化学技术有限公司,陕西 西安 710021)(2.西北有色金属研究院,陕西 西安 710016)

1 前 言

涂层钛阳极,又称新型钛阳极,是20世纪60年代中期快速发展起来的一种不溶性阳极。它主要以阀型金属钛为基板,以贵金属氧化物为涂层,具有尺寸稳定、易加工成型、工作槽压低、耐久性好、电催化氧化活性高、基体可不断重复使用等优点[1]。目前,金属钛基体氧化物涂层阳极已被广泛应用于化工[2, 3]、电冶金[4]、金属箔生产[5-8]、电镀[9, 10]、环保[11]、水处理[12-14]、阴极保护[15]、电渗析[16]等行业中,促进了电化学工业快速向前发展。

钌属于铂族金属,其外围电子结构是4d75s1,具有从+1价到+8价的化合价态。二氧化钌(RuO2)属于半导体型金属氧化物,具有金属导体的性质,是一种被广泛使用的优良析氯催化剂,然而RuO2晶体不够稳定,易被氧化溶解[17]。由于Ru4+和Ti4+离子半径几乎相同[18],故能形成以二氧化钛(TiO2)为支撑结构的固溶体RuO2-TiO2/Ti阳极。钌系涂层钛电极是析氯领域最典型、最具有发展潜力的涂层钛电极。近年来,根据钌系涂层钛阳极在不同领域的应用,国内外专家学者结合其特点,从基体前处理工艺、烧结工艺到涂层配方,对其做了多项改进,并取得了显著进步。

2 RuTi涂层钛阳极的特点

RuTi涂层钛阳极,即由RuO2和TiO2组成的混合金属氧化物钛阳极。对该涂层来说,RuO2作为阳极的活性组分和导电组分存在;非活性组分TiO2的加入可对活性组分RuO2起到支撑、保护、粘合的作用,能够增强涂层组元与基体的结合力以及涂层内部结构的致密性[19]。然而,在采用热分解法制备钛阳极的过程中,由于基体与活性涂层的热应力不同,随着温度的升高,基体与活性涂层的热应力差增加,使得涂层表面呈龟裂状态,且裂纹数目较多、深度和宽度较大,造成涂层与钛基体结合力减弱、涂层易剥落,导致阳极耐久性大大缩短[20]。

钌系氧化物涂层阳极失效的主要原因是钛基体被氧化,影响其寿命的因素可主要分为以下3种情况:① 电解时,涂层中活性组分RuO2易失电子变为RuO4,并立即分解为RuO2·2H2O,使得电极电位急速升高,导致涂层脱落、失效[21]。② 电解时,龟裂纹是涂层表面发生析气反应的集中地,电极表面溢出的气体将不断对龟裂纹表面产生冲击,使裂纹加宽、加深;同时,电极上产生的氧化性极强的新生态氧,一部分溢出水面,一部分物理吸附于电极表面,通过涂层表面裂纹快速扩散、迁移至涂层与钛基体界面,在钛基体表面形成不导电的TiO2膜层,使得电极电压升高,导致阳极快速失效[20-23]。③ 电解时,电解液易通过涂层表面裂纹不断侵入,在裂纹内部发生电化学反应,加速新生态氧的扩散和气体对裂纹边缘的冲击,造成活性涂层加速剥落,使得电极槽压升高,进一步促进活性组元的氧化溶解、脱落等过程[20-23]。

RuTi阳极的制备大多采用马弗炉进行高温烧结,首先将富含Ru和Ti的盐在溶剂中充分溶解,制成涂液,再利用羊毛刷将涂液刷涂于准备好的钛基板上,后续进行干燥、高温烧结、冷却;重复上述步骤,直至涂液完全涂敷于钛基板,最终即可获得阳极产品。有文献提出,涂层是由钌和钛的缺氧氧化物组成(如:RuO2-x、TiO2-x,其中x在0.01~0.02范围内),并指出这种缺氧氧化物是阳极电催化氧化产氯的活性中心,其含量越多,阳极的催化活性中心越多,催化活性就越好[20]。在不同钌钛比例的阳极中,450 ℃下热分解制备的 70% TiO2+30% RuO2(摩尔分数)的二元氧化物组合,被认为在盐水电解析氯反应中具有最高的电催化活性和稳定性。

3 RuTi涂层钛阳极性能的影响因素

通过热分解法制备RuO2-TiO2/Ti阳极时,影响阳极性能的因素有很多,其中主要的影响因素有钛基体的前处理、钌钛比例、涂液组分、涂液浓度、烧结温度和涂覆量等,这些因素的改变都会引起涂层表面形貌的变化,导致涂层钛阳极性能的改变。在阳极的制备过程中,只有不断地、合理地、系统性地调节这些因素才能制备出电化学性能优良的RuO2-TiO2/Ti阳极。

3.1 钛基体的前处理

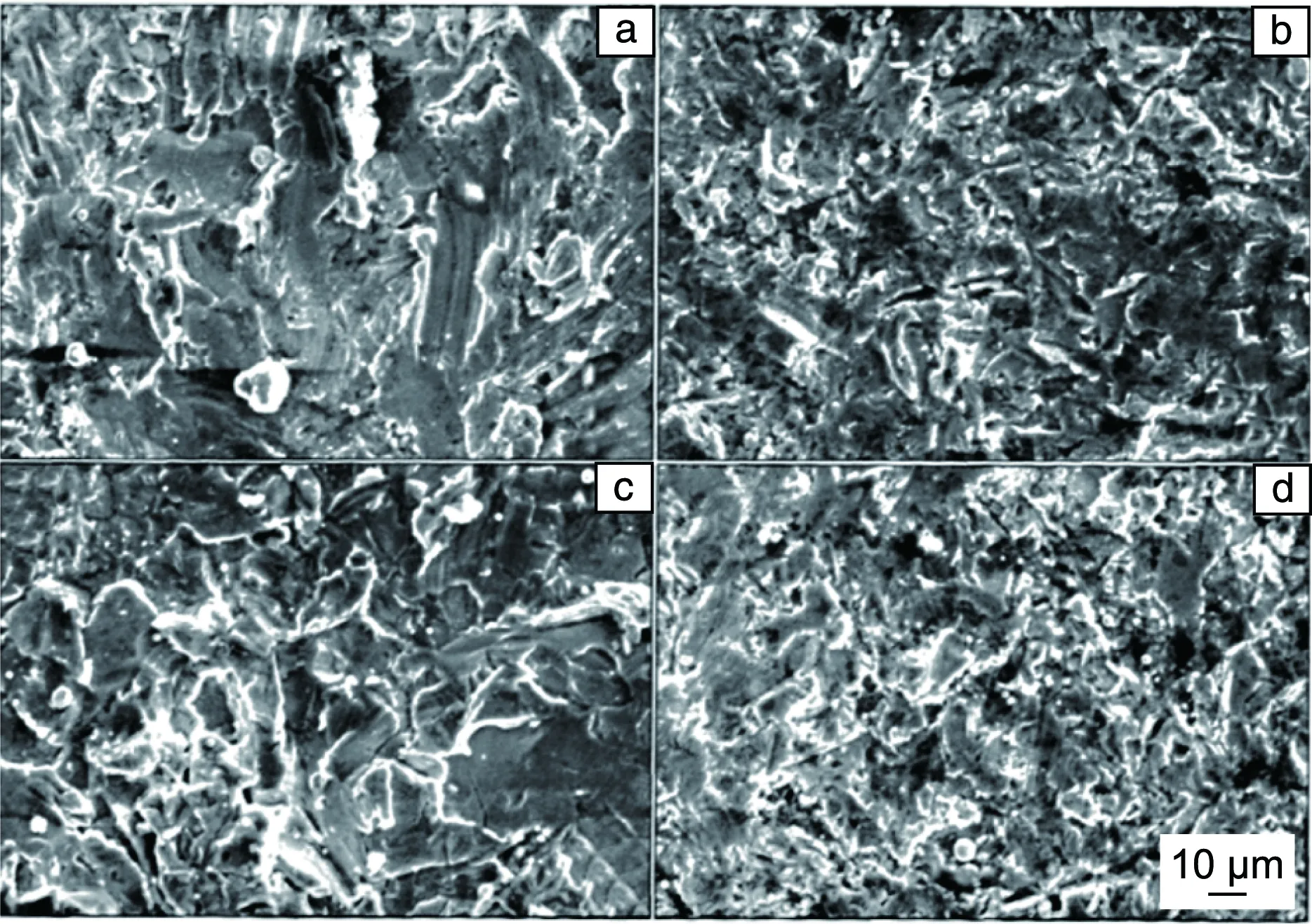

钛阳极的制备,首先要对基体进行前处理,常用的前处理方法有:喷砂[14]、酸刻蚀、基体热氧化[24]、阳极氧化[25]、氮化及多元渗复合处理[26]等。喷砂的主要目的是去除钛基体表面的氧化皮、存在的杂质等,以露出新的、凹凸不平的基体表面,提高基材表面的粗糙度。基材表面粗糙度的增加有利于提高涂层活性组元与基体表面的结合强度;同时有利于增加阳极涂层真实的比表面积,从而使涂层的电催化活性位点增加,电极电流密度降低,阳极综合性能得到较好的改善[27]。孟惠民教授课题组[28]利用不同粒径的砂子和不同的喷砂压力对钛基体进行处理,获得了具有不同粗糙度的钛基体表面(图1)。研究结果表明,基体表面粗糙度值(Ra)≤2.0 μm时,阳极表面没有或者有极少晶粒析出;基体表面Ra=4.0 μm时,阳极表面析出的晶粒明显少于Ra=3.56 μm的阳极表面。他们同时认为钛基体表面Ra对晶粒形核成长具有重要作用,但并不是Ra越大晶粒就析出越多,晶粒析出多少的主要影响因素是喷砂在基体表面产生的微观凸起的数量。并得出结论,在此研究中利用喷砂压力为0.3~0.5 MPa,粒径为177 μm的细砂处理后的钛基体的Ra=3.56 μm,以此条件制备的涂层表面裂纹细小且较多,失效后裂纹的宽度和数量未见增加,即涂层与钛基体的结合力最强,制备的阳极寿命最高,相对钛基体Ra≤2.0 μm的阳极寿命增加了63%~72%[28]。西安交通大学延卫教授课题组[29]在酸度和温度一致的条件下,利用不同酸(草酸、硫酸及盐酸)对钛基体进行前处理,并研究了其对钛阳极性能的影响。结果表明,经酸处理后,钛基体在盐酸中的质量损失率较在草酸和硫酸中的低,同时强调经草酸处理后,钛基体表面刻痕细致均匀,刻蚀效果最好,且基体经草酸处理后制备的Sn-Sb氧化物涂层钛阳极耐久性最好。钟祥华等[30]进行了钛基体热氧化对钛阳极表面形貌与电化学性能等影响的研究。结果表明,随着热氧化温度的升高,钛基体表面的微观形貌产生了显著变化。在600 ℃以下热氧化时,阳极涂层表面的裂纹变窄,二次裂纹数量增加;在600 ℃以上热氧化时,阳极涂层出现一定的脱落现象,表明600 ℃以上热氧化后涂层与基体的结合力下降;热氧化温度为500 ℃时,基体表面形成了一层均匀、疏松、导电性良好的氧化膜,增加了涂层与基体的结合力,故在500 ℃热氧化后制备的阳极稳定性最好。

图1 钛基体经不同喷砂压力和不同砂粒粒径的喷砂处理后的SEM照片[28]:(a)0.3~0.5 MPa,420 μm;(b)0.3~0.5 MPa,177 μm;(c)0.1~0.3 MPa,420 μm;(d)0.1~0.3 MPa,177 μmFig.1 SEM images of Ti base after sand-blasting pre-treatment under different sand-blasting pressures and grain sizes of abrasive materials[28]: (a) 0.3~0.5 MPa, 420 μm; (b) 0.3~0.5 MPa, 177 μm; (c) 0.1~0.3 MPa, 420 μm; (d) 0.1~0.3 MPa, 177 μm

3.2 涂液组分

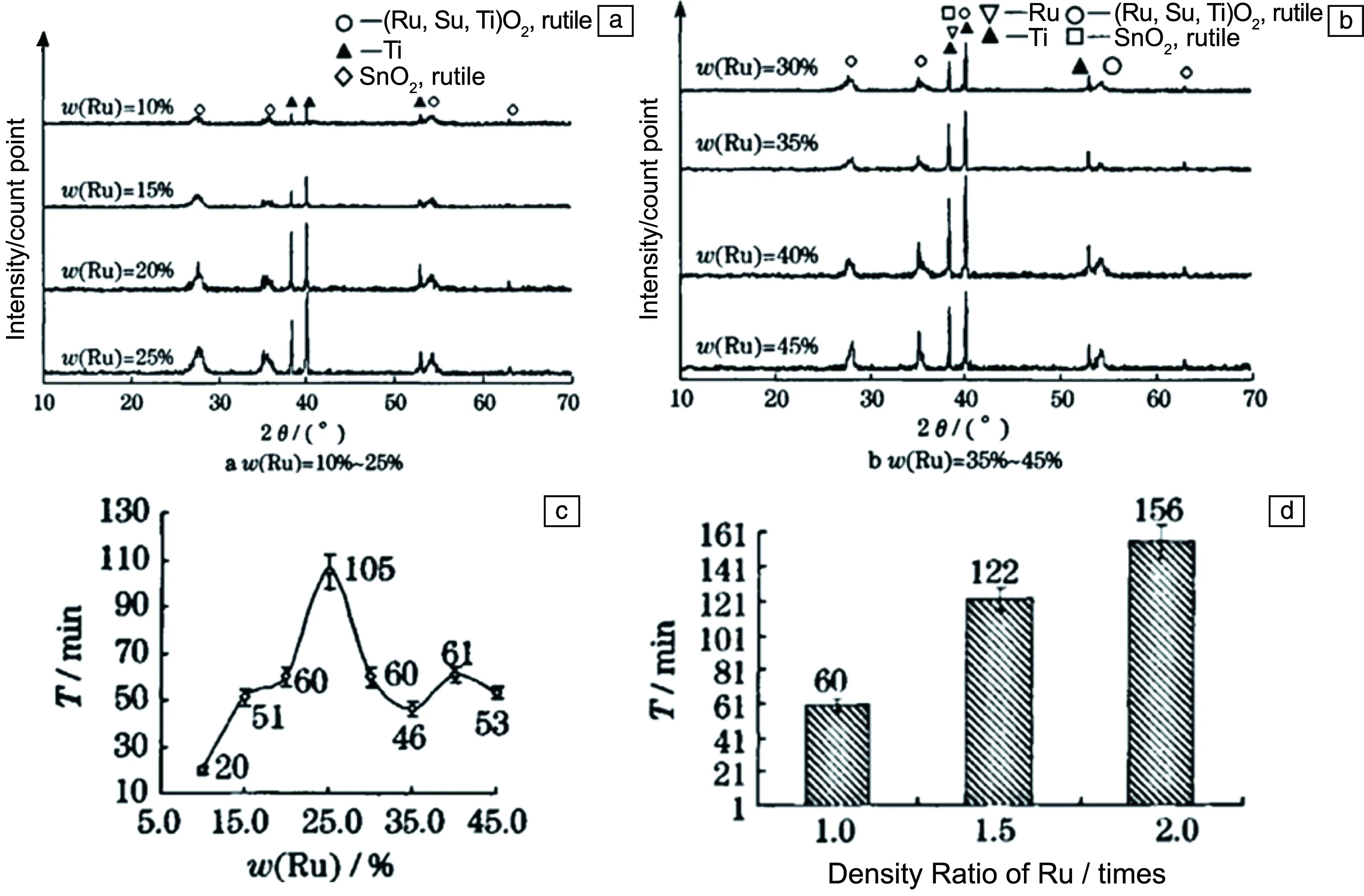

热分解法制备钛基涂层阳极需要配制相关涂层组元的盐溶液,其中溶剂的选择和添加量的多少、金属盐的配比等都将对阳极的综合性能产生很大的影响。RuO2-TiO2/Ti阳极的涂液由钌盐和钛盐组成,钌盐一般采用三水合氯钌,钛盐一般采用钛酸丁酯和四氯化钛。李巍[31]分别以乙醇、正丁醇和异丙醇作为溶剂,在溶剂和金属盐的配比和用量一致的情况下,探究不同溶剂对制备的阳极性能的影响。结果表明,不同溶剂对阳极涂层的致密性以及阳极的析氧电位、析氯电位、循环伏安曲线和电解寿命均有影响,其中乙醇作为溶剂时制备的涂层阳极的综合性能最好。曾新平等[32]进行了酸性氧化电位水涂层钛阳极的制备及性能研究。研究结果表明,当Ru的摩尔分数大于30%时,涂层均脱溶分解出二相产物RuO2;当Ru的摩尔分数不足30%时,未发现单质钌和锐钛矿相TiO2的出现,涂层为理想的金红石晶型;当Ru的摩尔分数为25%时,所制涂层晶粒粒径出现最低值,且阳极的强化寿命最好。综合考虑阳极的制作成本和性能,Ru摩尔分数为25%时可得到性能最佳的钛阳极(图2)。钟登杰等[33]研究了涂层中Ru含量对阳极性能的影响。结果表明,Ru元素含量过低时不能满足掺杂的固溶极限,阳极的催化活性不够;Ru元素含量过高时将破坏涂层结构的完整性,大量的RuO2析出,使涂层析氧反应活性增加,同时副反应增加。Guido等[34]通过制备Ti/(RuxTi1-x)O2电极来替代二聚化反应所需的价格昂贵的Pt电极,并研究了不断减少RuO2的含量对其性能产生的影响。结果表明,即使涂层中的RuO2的含量低于25%(摩尔分数),也能使甲醇中的二聚体产生相似的电流效率。

图2 不同Ru摩尔分数的涂层钛阳极试样的XRD图谱(a,b),钛涂层电极强化寿命随Ru摩尔分数的变化曲线(c),钛涂层电极强化寿命随Ru密度比的变化图(d)[32]Fig.2 XRD patterns of coated titanium anode of different Ru contents (a, b), strengthening life of DSA anodes of different Ru contents (c, d)[32]

3.3 涂液浓度

制备钛阳极时,涂液浓度对阳极涂层的外观形貌和内部结构均能产生较大影响,进而对阳极的活性和寿命造成影响。王科等[35]进行了涂液浓度对阳极微观形貌以及电催化活性、稳定性等性能影响的研究。结果表明,涂液浓度对阳极综合性能有较大的影响,随着涂液浓度的增加,涂层表面龟裂纹的数目、宽度和深度均增加,当涂层表面裂纹的数目增加到一定程度时,其表面簇状晶粒将很难析出。当涂液浓度为0.35 mol/L时,获得的阳极具有较强的寿命。李巍[36]进行了涂刷遍数对阳极性能影响的研究。结果表明,产品由RuO2、TiO2、SnO2的金红石相固溶体构成,且涂覆12层时阳极的综合性能最好。

3.4 烧结温度

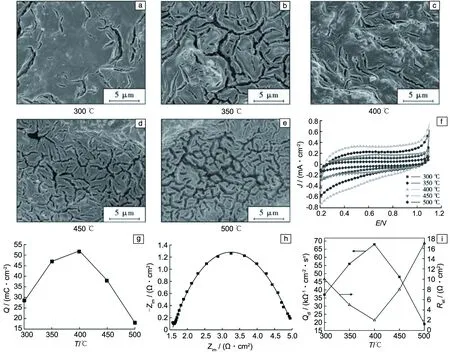

不同的烧结温度对阳极的微观形貌和内部组织结构(如晶粒尺寸、分子排列等)以及涂层中氯 、氧含量及其比例等均有很大影响,进而对阳极的电催化活性与耐久性造成影响[32, 37-39]。郭添福等[37]在不同烧结温度下对添加SnO2的铱钽涂层钛阳极的性能进行了研究。结果表明,纳米SnO2的加入可使涂层电催化活性明显增强,但会降低其催化寿命,并且当烧结温度为450 ℃时,得到的涂层具有最佳的综合性能。曾新平等[32]进行了不同烧结温度对涂层晶粒尺寸及其组织形貌影响的研究。结果表明,烧结温度过低,涂层晶粒尺寸太小,发育不完全;烧结温度过高,晶粒长大明显,涂层表面开裂严重。唐电等[38]对TiO2、RuO2、IrO2、SnO2和PdO的生长动力学进行了研究。结果表明,这5种氧化物在不同温度下存在不同的成长速率。其中铂族金属氧化物在较低温度下表现出晶粒生长较快的特点;非铂族金属氧化物在较低温度下表现出晶粒生长缓慢的特点。王欣等[39]研究了不同烧结温度对涂层表面晶粒尺寸生长的影响。结果表明,随着温度的不断升高,涂层表面晶粒并未有明显长大的现象,且温度的升高会造成过饱和固溶体的脱溶分解。钟登杰等[33]制备了不同烧结温度的阳极,并以苋菜红的电化学氧化为反应模型模拟染料废水的降解处理。结果表明,烧结温度对阳极的催化性能有较大的影响,烧结温度过低,晶体的结晶度较差;烧结温度过高,晶体产生杂相,对催化氧化反应的进行不利。白茂金等[40]研究了烧结温度对阳极微观形貌、强化寿命和催化活性等的影响。研究表明,随着烧结温度的升高,涂层表面裂纹的宽度、深度和数量明显增加,反应涂层阳极伏安电量(Q)和双电层电容(Qdl,反映涂层表面活性点数目的多少)先增加后减小,对应的电荷转移电阻(Rct,Rct值越小,阳极的析氧催化活性越强)先减小后增加。当烧结温度为400 ℃时,涂层表面呈现窄且细的裂纹,这种涂层表面有助于反应涂层阳极电催化活性的提高,此时Q和Qdl达到最大,Rct达到最小,即阳极的电催化活性最强;烧结温度继续升高,Q和Qdl减小,Rct增加,阳极电催化活性降低(图3)。

图3 不同温度下阳极的表面形貌照片(a~e),不同烧结温度下制备的阳极的循环伏安曲线(f),烧结温度对阳极伏安电荷的影响(g),400 ℃下阳极的阻抗图谱(h),烧结温度对阳极电荷转移电阻和双电层电容的影响(i)[40]Fig.3 Surface morphology images of anode at different temperatures (a~e), cyclic voltammetry curves of electrode prepared at different temperatures (f), effect of calcination temperature on voltam charge (g), impedance spectrum of anode at 400 ℃ (h), effect of calcination temperature on charge transfer resistance (Rct) and electric double layer capacitance (Qdl) (i)[40]

4 RuO2-TiO2/Ti阳极性能的改进

钌钛阳极失效的主要原因是钛基体被氧化,在保证其电催化活性和化学稳定性的情况下,提高其强化寿命应从以下4个方面进行研究。

4.1 添加中间层

中间层的添加既可以提高涂层与钛基体的结合力,又可以有效缓解钛基体被氧化,进一步提高阳极寿命。目前应用最多的中间层为Ta2O5、Ta2O5-IrO2、Pt、Pt-Ta2O5等。陶自春等[41]研究了Pt中间层对阳极寿命的影响,结果显示,采用磁控溅射镀Pt中间层得到的阳极结构较致密,结晶效果好,可有效提高阳极寿命。王福等[42]研究了TiB2中间层对钌钛涂层阳极性能的研究,结果表明,TiB2中间层可改善涂层与基体的结合力,延缓涂层的脱落,有效避免钛基体被氧化,改善阳极寿命。叶张军等[43]进行了含TiN中间层对铱钽阳极性能影响的研究,结果表明,铱钽涂层阳极具有非连续性裂纹结构,降低涂层烧结温度可明显提高阳极性能,TiN中间层可明显改善涂层阳极的工作寿命。Yan等[44]采用离子氮化法成功在钛极板表面制备了TiNx中间层,戏剧性地降低了阳极电荷传质阻力和析氧反应的氧化膜电阻。Dan等[45]制备了Ti/TiHx/Sb-SnO2阳极,研究表明TiHx中间层的添加不仅提高了阳极的稳定性,而且使阳极具有了更高的析氧电位和更低的电子传递阻力。

4.2 减少涂层阳极表面裂纹

阳极表面产生的龟裂纹使得涂层结构较为疏松,为电解液和新生态的氧通过表面裂纹扩散、渗透到达钛基体提供了快速通道,加速了钛基体氧化,导致电极寿命降低。王科等[35]通过调节涂液浓度获得了较为致密、裂纹数目较少、裂纹较窄和深度较浅的涂层表面,有效地阻止了电解液及氧的快速扩散,大幅度提高了阳极寿命。

陈永毅等[46]制得了Ir-Ta和Ru-Ti组合涂层钛阳极,表面形貌主要呈致密蜂窝状,有极少的裂纹,这可能是由其组织结构外延性决定的。姬颖杰等[47]进行了Sn对钌系涂层阳极电化学性能影响的研究,结果表明,Sn的加入可以细化涂层颗粒,增大涂层比表面积,进而增强涂层活性。同时,由于SnO2的耐酸碱性,涂层寿命也有所增强。

4.3 提高氯氧电位差,抑制氧气析出

提高氯氧电位差既可以提高析氯效率,又可以降低能耗,同时,也可以减少氧气析出量,减缓钛基体的钝化,有利于阳极寿命的提高[48]。Koshal等[49]在海水电解中发现,低浓度(质量分数为2%)Cu掺杂RuO2的析氯反应比纯RuO2的析氯反应要好,尽管Cu没有活性位点,但是它降低了析氧反应相关中间物(HO-、O-、HOO-)在邻近Ru活性位点的结合能,促进了析氧反应的活性和选择性。

4.4 加快涂层阳极纳米化趋势

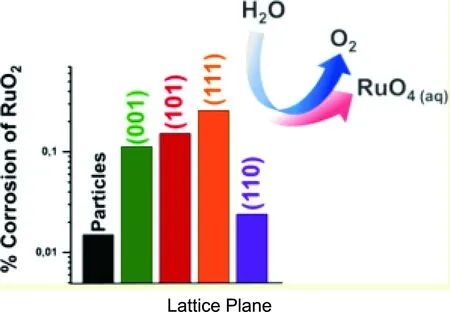

涂层表面贵金属材料的纳米化,有助于暴露更多的活性位点,提高阳极材料的催化活性和稳定性。Li等[50]结合IrO2的稳定性和RuO2的催化活性,制备了IrO2-RuO2@Ru (Ir和Ru摩尔比为3∶1)纳米催化剂,由于更多表面活性位点的暴露,该催化剂获得了更高的催化活性和更长的使用寿命。Kelsey等[51]对金红石RuO2各晶面析氧动力学进行研究,发现其(100)晶面具有最强的活性;且RuO2表面进行析氧催化时,晶格氧并没有交换。Claudie等[52]研究了金红石RuO2不同晶面方向上的催化活性和稳定性,与商业的纳米颗粒(particles)进行对比,并在0.05 mol/L的H2SO4溶液中进行测试。结果表明:初始金红石RuO2各晶面的催化活性强度为顺序为:(001)>(101)>(111)≈(110),金红石RuO2各晶面腐蚀速率顺序为:(111)>(101)>(001)>(110),且活性与稳定性没有联系,如图4所示。

图4 金红石RuO2各晶面腐蚀速率示意图[52]Fig.4 Schematic diagram of corrosion rate of rutile RuO2 crystal faces[52]

5 结 语

钌系涂层阳极作为工业中广泛使用的、最典型、最有潜力的析氯阳极,具有析氯电位高、槽压低等显著优势。在热分解法制备RuO2-TiO2/Ti阳极的过程中,良好的前处理工艺、合适的成分比例、涂液浓度、烧结温度是制备优良电极的关键。同时,国内外专家学者也从添加中间层,减少涂层表面裂纹,提高氧氯电位差,制备纳米涂层等方面对阳极性能做出了一定的改进。为了得到低成本、高催化性能和化学稳定性的涂层钛阳极,还需从以下方向继续工作:① 采用掺杂或替代的方法降低贵金属钌的用量,从而降低成本;② 通过设计改善Ru的抗氧化,耐腐蚀性能,从而扩大应用市场;③ 加快纳米涂层从实验室研究到工业化应用的速度。