PHC管桩在淤泥质土道路地基处理中的沉降分析

2021-05-14张洪毓李乾威姚孟龙葛国强

张洪毓 李乾威 姚孟龙 葛国强

中国建筑第二工程局有限公司华南分公司 广东 深圳 518048

广东湛江市存在大范围的软塑-流塑状淤泥质、泥炭质软土地质,该类型软土埋深浅,层厚大,具有天然含水量高、孔隙比大、压缩性高、强度低、渗透系数小等特点。湛江市某市政一级道路地基属于该类型软土,道路路基原设计采用水泥粉煤灰碎石(CFG)桩处理,对12根CFG桩进行试桩后发现,CFG桩的成桩质量极差,所有CFG桩均出现了桩身不完整颈缩和断桩离析的情况,无法满足地基处理要求。

为解决地基处理过程中的断桩等问题,参考目前国内类似工程案例[1-3],在与设计院讨论研究后,项目决定改用预应力高强度混凝土(PHC)管桩对路基软土进行道路地基处理。在对PHC管桩处理后的软基进行检测发现,PHC管桩单桩承载力好,对软塑-流塑状淤泥质、泥炭质软土路基处理效果显著,解决了CFG桩在该地区处理软基时面临的成桩难、单桩强度低的问题。

1 工程概况

湛江市某市政一级道路工程起于霞山区百蓬百儒片区,止于麻章片区,路线全长21.916 km。工程场区内分布的软土有淤泥质土①、泥炭质土、淤泥质土②等,软土下卧层为硬塑状粉质黏土。根据现场的地勘钻探揭露,上述软土地质的土层情况如下:

淤泥质土①:灰黑色,软塑。含少许粉细砂及腐木碎屑。钻探揭示层厚0.60~8.30 m,层顶埋深0~6.80 m,层顶标高5.38~20.42 m,属Ⅰ级松土。经土工试验测定,其天然含水量35.0%,天然密度1.82 g/cm3,液性指数1.78,黏聚力7.3 kPa,内摩擦角5.3°,压缩系数0.785 MPa-1。

泥炭质土:黑色,软塑。成分以黏粒为主,粉粒次之,富含有机质,臭味,含少量粉砂,有机质含量15%~20%。钻探揭示层厚2.50~11.80 m,层顶埋深0~0.60 m,层顶标高20.27~21.24 m,属Ⅰ级松土。其天然含水量48.1%,天然密度1.73 g/cm3,液性指数1.09,黏聚力7.9 kPa,内摩擦角5.5°,压缩系数1.27 MPa-1。

淤泥质土②:灰黑色,软塑。成分以黏粒为主,粉粒次之,富含有机质,臭味,含少量粉砂。钻探揭示层厚0.50~11.00 m,层顶埋深0~2.40 m,层顶标高17.89~22.22 m,属Ⅰ级松土。其天然含水量38.9%,天然密度1.75 g/cm3,液性指数0.87,黏聚力9.0 kPa,内摩擦角7.1°,压缩系数0.94 MPa-1。

粉质黏土(硬塑):黄褐色,可塑,局部呈硬塑。由玄武岩风化残积形成,土质不均匀,黏性一般。层厚1.50~11.40 m,层顶埋深3.60~39.60 m,层顶标高-17.55~16.75 m,属Ⅱ级普通土。其天然密度1.90 g/cm3,黏聚力28.0 kPa,内摩擦角15°。

为了解决CFG桩在软土地区成桩质量差、易断桩的问题,结合以往项目的成功经验,与设计院研究讨论之后,修改了本项目道路地基处理方案:将场区内CFG桩改为PHC-400-A预应力管桩作为复合地基的增强体,以粉质黏土(硬塑)为桩端持力层,桩体按正方形布置,桩间距2 m(图1)。

图1 管桩平面布置

为保证桩体进入粉质黏土(硬塑)持力层,现场在压桩过程中以最后2 m送桩长度的锤击数为指标,保证最后2 m送桩的锤击数不小于6击且每进尺1 m不小于3击。柴油锤采用HD62筒式柴油打桩锤,若锤击数不达标则需增加桩长。

2 单桩沉降量试算

地基处理使用的φ400 mmPHC管桩均为成品预制桩,长度相对固定,而现场桩位布置较密,场地详勘的勘探点数量无法覆盖一桩一孔,管桩进入持力层深度和厚度情况不明。因此,需对管桩的单桩沉降量进行试算,确定现场使用的PHC管桩桩长。

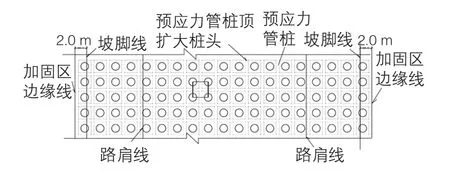

预估管桩穿越泥炭质土和粉质黏土(硬塑),管桩桩长取9、10、11、12 m。根据JGJ 94—2008《建筑桩基技术规范》[4]中的单桩沉降计算方法,按考虑桩径影响的明德林解计算附加应力后,用分层总和法计算沉降量。计算结果见表1。

经试算,9~12 m长PHC管桩的预计沉降量在110 mm左右,增加桩长对减小单桩沉降量的效果不明显。

3 现场试验

通过现场实测发现,大部分管桩最后2 m的锤击数在10~20击之间,极少数锤击数不达标的桩体通过增加桩长均能达到不小于6击的收锤标准。

表1 单桩沉降量试算结果

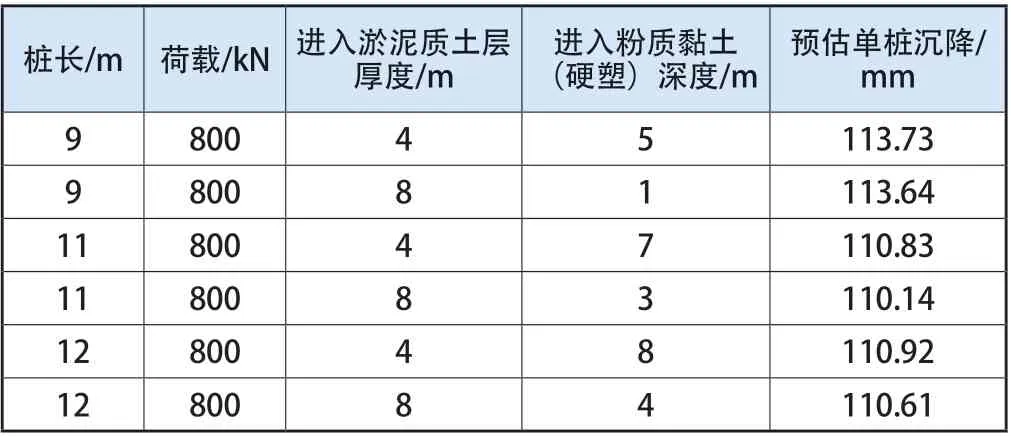

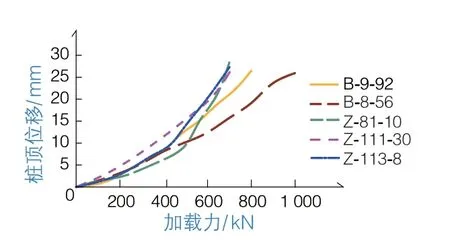

为检测单桩承载力,采用单桩竖向抗压承载力试验抽检5根复合地基PHC管桩增强体的单桩承载力,加载方式采用单循环快速维持荷载法,利用电子位移计采集位移数据,试验现场如图2所示。试验结果如表2、图3所示。

图2 现场单桩静载试验

表2 试验结果

图3 单桩荷载-位移曲线

对5根竖向增强体的单桩静载试验显示,所有桩均还有较多的承载力富余量。对比B-9-92、B-8-56、B-81-10、Z-111-30、Z-113-8的单桩极限沉降量发现,桩长对单桩极限沉降量的控制效果较小,增加桩长并不能明显控制单桩的沉降量;与理论计算中的试桩计算沉降量对比发现,现场实测的单桩沉降量明显低于计算沉降量,该情况表明,地勘报告中提供的地层力学性能参考值对现场实际地层的力学性能有明显的低估,桩周土的承载力富余量较大。

4 数值模拟分析

4.1 模型参数选取

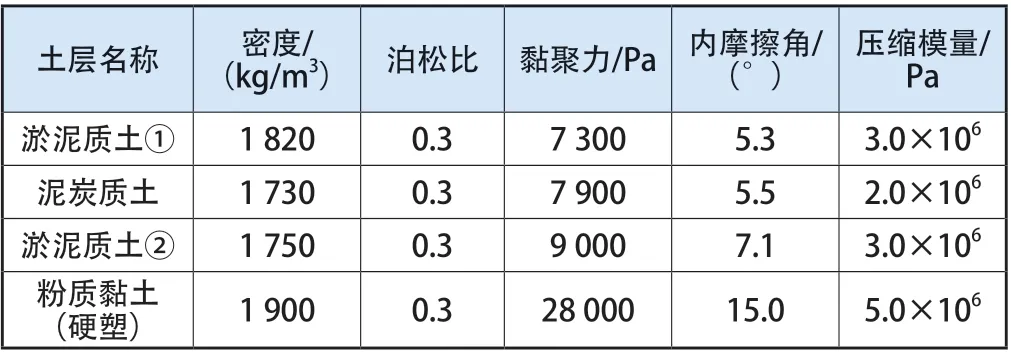

参考目前的研究成果和现场采集土样的土工试验数据,土体建模参数如表3所示[4]。

表3 土层参数

PHC管桩桩体建模参数如下:密度取2 500 kg/m3,泊松比为0.2,弹性模量为3.15×1010Pa。

4.2 模型分析

考虑到规范计算结果和现场差别过大,为更全面地反映PHC管桩在软基处理中桩-土之间的相互作用,本文采用ABAQUS有限元分析软件对本工程的单桩受力情况进行分析。

考虑到土体的非线性,现实中管桩沉桩时采用钢制桩帽进行封口进桩,故建模过程中对模型作出以下假设[5]:

1)土体采用Mohr-Coulomb模型进行建模。

2)不考虑温度应力的影响。

3)不考虑PHC管桩沉桩时桩中心孔洞的土塞效应。

4)PHC管桩按照线弹性模型进行考虑。

模型桩长取11 m,竖直计算深度取25 m,水平计算宽度取25 m,淤泥质土厚取4 m和8 m,其余土层为硬塑粉质黏土。

软土和粉质黏土下卧层的材料参数按照土工试验的结果进行创建后,为进行地应力平衡,对模型左右两端的水平位移进行约束,对模型底部的水平、竖直位移进行约束(图4)[6]。

图4 桩-土模型网格划分

4.3 结果分析

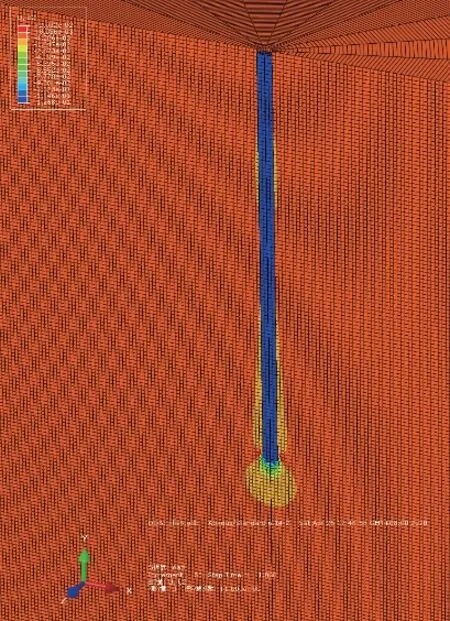

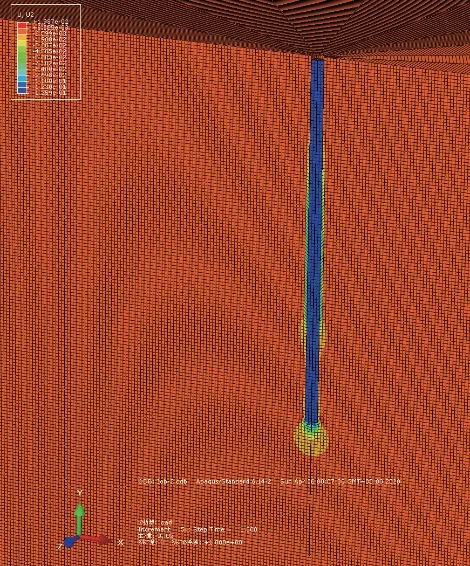

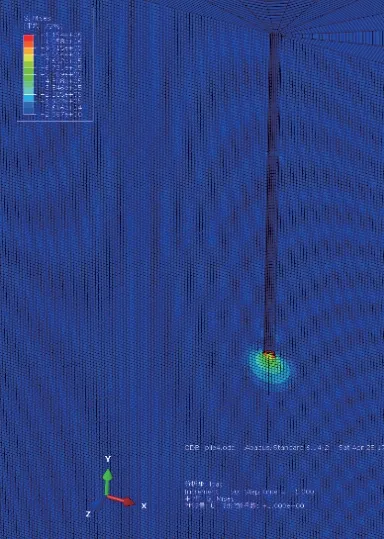

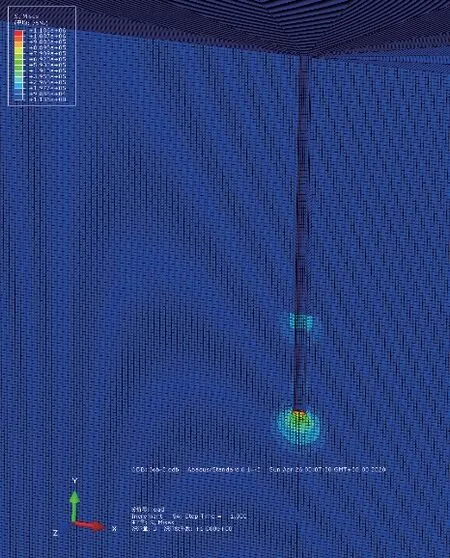

模型计算结果显示:在800 kN竖向力的作用下,厚4 m淤泥质土的管桩最大沉降量为118.653 mm;厚8 m淤泥质土的管桩最大沉降量为126.202 mm(图5、图6)。

图5 厚4 m的淤泥质土桩体位移效果

图6 厚8 m的淤泥质土桩体位移效果

数值模拟的单桩最大沉降与理论计算结果的最大沉降相差不大,和实测最大沉降也相差较大,侧向证明了地勘报告中提供的地层力学性能参考值对现场实际地层有明显的低估,地基土的力学性能未能充分发挥。

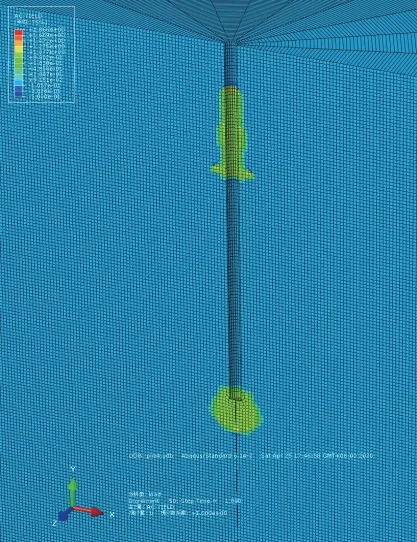

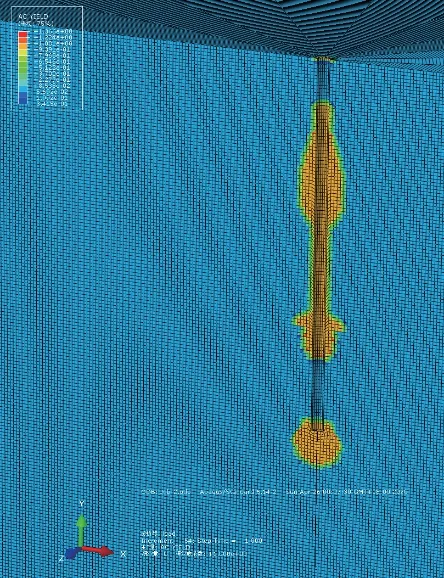

考察2种工况下的桩周土受力情况(图7、图8)发现,桩周土体受力主要集中在桩端处,桩体进入硬塑状粉质黏土层越短,在桩长不变的情况下,淤泥质土与硬塑状粉质黏土交界面处的边界效应越显著,界面处的硬塑状粉质黏土对桩体产生的侧阻力越大。

图7 厚4 m的淤泥质土桩周土应力云图

图8 厚8 m的淤泥质土桩周土应力云图

结合桩体位移效果图与应力云图,在桩长一致的情况下,淤泥质土的厚度对单桩沉降的影响并不明显,单桩沉降量主要由桩端处硬塑状粉质黏土控制。

在对桩周土的应力云图和AC YIELD云图(图9、图10)对比时发现,厚8 m淤泥质土中的桩周土在受荷后会率先进入塑性位移状态,桩周土的破坏主要集中在桩端的硬塑粉质黏土和桩侧的淤泥质土。

分析粉质黏土和淤泥质土的交界面桩周土破坏情况发现,硬塑状粉质黏土的桩端阻力优先于桩侧阻力的发挥。

5 结语

本工程采用规范分析法、数值模拟和现场单桩承载力试验对处理淤泥质土的PHC管桩的单桩沉降量进行分析研究。对淤泥质土-硬塑状粉质黏土地层,利用PHC管桩单桩作为竖向增强体后的单桩沉降量试算分析表明,增加桩长对减沉效果的提高并不明显。

图9 厚4 m的淤泥质土桩周土AC YIELD云图

图10 厚8 m的淤泥质土桩周土AC YIELD云图

对软基处理段的5根PHC管桩单桩承载力测试后发现,PHC管桩对软塑-流塑状淤泥质、泥炭质软土软基的处理具有明显的减沉效果。

本工程对PHC管桩处理淤泥软土路基的研究表明,在湛江地区的淤泥质土-硬塑状粉质黏土层中,盲目地增加桩长并不能有效地减小单桩沉降。对于湛江地区的淤泥质土和硬塑状粉质黏土层,单桩承载力的发挥主要依靠桩端区硬塑状粉质黏土层提供的桩端阻力,端阻力优先于侧阻力的发挥。淤泥质土的存在和硬塑状粉质黏土的加深并没有明显限制桩端阻力的发挥,桩端阻力仍是单桩承载力的主要提供项。以最后2 m送桩长度的锤击数作为收锤标准,可作为判定管桩桩端区是否进入稳定持力层的有效参考。