防护与作业一体化升降平台在装配式混凝土结构建造中的应用

2021-05-14邬荒耘吴联定柯小刚

周 虹 潘 峰 刘 鑫 邬荒耘 潘 曦 吴联定 柯小刚

1. 上海建工集团股份有限公司 上海 200080;

2. 上海建工五建集团有限公司 上海 200063;

3. 上海建工装备工程有限公司 上海 201114

近年来,随着建筑业持续转型升级,我国装配式建筑发展迅速。据统计,2019年全国新开工的装配式建筑约4.2亿 m2,占新建建筑面积的比例约13.4%,其中上海、北京、深圳、杭州、南京等第一批装配式建筑示范城市的新建建筑面积比例均超过20%,装配式建筑已成为我国未来建筑业发展的主要方向。但在装配式建筑建造过程中,大量沿用了传统现浇结构的施工工艺,比如采用零散的脚手架进行围护施工,依然存在搭设周期长、材料消耗多、人工投入多等弊端,未达到与工业化建造方式相匹配的程度。为解决这一系列问题,推动工业化建造技术的进步,笔者所在单位创新研发出装配式建筑防护与作业一体化升降平台[1-5],并在上海市浦东新区惠南新市镇25号单元(宣桥)05-02地块项目成功示范应用。该升降平台兼备安全防护、辅助操作和材料运输等功能,安装简单便捷、运行平稳可靠,可代替传统脚手架与吊篮,实现装配式建筑竖向预制构件安装与墙面装饰装修一体化施工,为改变装配式建筑传统施工方式提供了新型工业化建造装备技术支撑。

1 项目概况

1.1 工程简介

浦东新区惠南新市镇25号单元(宣桥)05-02地块项目位于上海浦东中轴线,毗邻上海野生动物园,北至项文路,西至南六公路,南至枫丹白露别墅,东至宣乐路。

项目总用地面积为134 715.1 m2,总建筑面积为314 162.0 m2。包含16栋14层住宅、9栋8层住宅、19栋3层别墅、13栋4层别墅等(图1),建筑结构形式主要采用预制装配式结构体系。

图1 宣桥05-02地块项目总体规划

1.2 主要施工技术难点

针对本项目预制装配式的特点,结合以往施工经验分析,本项目的主要技术难点包括:

1)本工程预制剪力墙之间的竖向连接采用先预留插筋,再进行高强度灌浆施工的方法。该方法对钢筋定位要求较高,吊装时内外侧都需要配置比较可靠的辅助安装作业平台。

2)在整个外墙PC(预制混凝土构件)板吊装过程中,由于涉及辅助安装人员施工作业面,故在建筑主体以外的辅助作业位置需要采取适当的安全措施,保障安装人员安全施工。

3)PC板施工时的误差控制要求比较高,主要体现在墙板的平面偏差、标高偏差、垂直度偏差的控制和调节。

4)工程所有外墙均采用预制外墙PC板,施工方案中外墙为无脚手架体系,需要配置外防护设施。

在本工程预制外墙PC板的施工中,如使用常规的吊篮和单层升降平台等设备设施,虽然能够解决部分施工困难,但是无法在功能性、安全性、便捷性和施工质量等方面提供全面助力。因此,本工程配置了专用的防护与作业一体化升降平台来满足装配式混凝土建筑主体结构立面施工的各项要求。

2 防护与作业一体化升降平台功能特点及构成

2.1 功能特点

防护与作业一体化升降平台主要技术目标为2个“一体化”,分别是作业与防护一体化、主体施工与装饰装修一体化。其主要功能特点包括:

1)结构施工阶段可作为外围防护,保障安全。

2)结构施工阶段可作为构件吊装辅助安装平台。

3)作为结构施工阶段外围护时,可以长时间高悬臂施工。

4)外墙施工阶段可2层同时施工或者流水作业,节约工期。

5)采用模块化设计理念,工具式可拆卸外挑平台可自由组合,适应各种建筑外形。

6)采用轻型铝合金封闭围护系统,在保证防护安全性的同时,有效减轻自身质量。

7)配有重载低速防坠安全装置和自动调平装置,保障运行使用中的稳定性和安全性。

2.2 升降平台构成

防护与作业一体化升降平台主要由驱动系统、导架系统、底座系统、操作平台及防护围挡等模块组成(图2、图3)。每套升降平台配置2组驱动系统、2组导轨架,2组底座系统以及1组操作平台和1组防护围挡。

图2 防护与作业一体化升降平台构成

图3 防护与作业一体化升降平台各模块构造示意

每组驱动系统以3台3 kW的电机及减速器作为平台的动力来源,电机与减速器安装于上、下2层平台之间的机位架面板上,电机下方配置有重载安全防坠器。

导架系统采用Q345钢材,依靠工装进行焊接,具有良好的互换性。每个标准节高1 508 mm,截面主立管中心距为650 mm×650 mm。标准节之间用M30螺栓相连组成导轨架。导架底部固定于底座系统上,侧向通过附墙杆与建筑物固定。

底座系统由焊接钢框架底盘与5个支撑装置组成,底盘上的5个支撑装置用于分散导轨架传过来的荷载。支撑装置配置了可调式丝杆和球形轴承。底座系统两侧配备有移动滚轮,方便调节机位间相对位置和离墙距离。支撑装置底部法兰盘通过压板固定在混凝土基础上,保证平台施工的稳定性。

操作平台采用模块化设计,主操作平台标准模块为2.0 m×1.0 m×3.0 m,分上下2层操作面,均铺设厚3 mm花纹板。外挑扩展平台采用工具式拼装方式,通过伸缩挑杆及挑板实现平台的扩展,满足形式多样化的建筑施工围护需求。

防护围挡及栏杆均采用铝合金框架,围挡面板采用厚0.5 mm冲孔铝板作为全封闭防护网,形成双层作业平台的围护系统。

3 防护与作业一体化升降平台施工应用

3.1 升降平台安装流程

在升降平台安装前需预留出足够空间的安装场地,设置警戒区域并杜绝闲杂人员进入。待混凝土基础和预埋处达到强度后,方可进行安装作业。常规安装方法为:先就位安装底座,再依次进行标准节、驱动装置、操作平台、围护系统、安全装置和电气系统的安装,最后安装附墙并校正导轨垂直度,完成整个升降平台的安装过程。本工程由于现场场地和工期的限制,在安装中进行了流程简化,实际安装流程(图4)如下:

1)在工厂内将底座、3节标准节和驱动系统预先组装成一个整体,整体运输到现场〔图4(a)〕。

2)将2组底座进行整体吊装,按照事先放线的位置就位。底座暂时先不固定〔图4(b)〕。

3)将中间一个标准操作平台与一侧驱动架通过销式传感器连接〔图4(c)〕。

4)依次连接其余中间平台,并与另一侧驱动架通过销式传感器连接,再安装两侧悬挑操作平台,并调整底座位置〔图4(d)〕。

5)依次安装铝合金护栏和围护挡板〔图4(e)〕。

6)安装安全装置和电气系统〔图4(f)〕。

7)安装附墙装置,并调整导轨架垂直度和底座位置〔图4(g)〕。

8)完成安装工作,通过验收,升降平台投入使用〔图4(h)〕。

图4 升降平台实际安装流程

3.2 升降平台在结构施工阶段的应用

防护与作业一体化升降平台处于结构施工阶段时,随楼层升高进行防护和爬升作业。

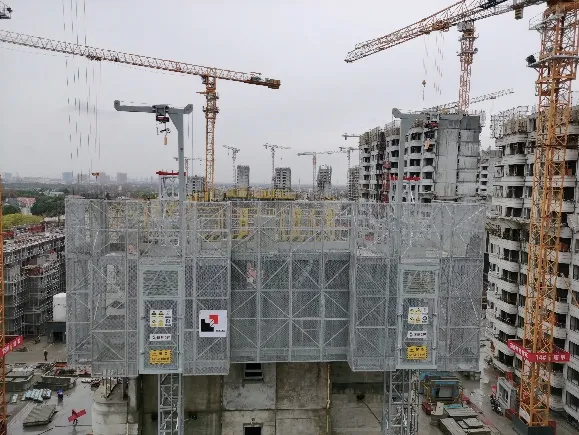

当升降平台到达施工作业面后(图5),利用操作平台顶层平台和外围护进行外墙构件的吊装施工与安全防护。

当下层平台附着处混凝土达到强度要求后,通过电机驱动操作升降平台向上爬升一个标准层高,进行下一阶段的水平楼板和外墙PC板施工,并安装附墙装置。待下层平台附着处混凝土达到强度要求后,随楼层依次循环上升直至主体结构封顶。

3.3 升降平台在外墙装饰阶段的应用

在结构施工到达顶部时,升降平台可以无缝衔接施工进度,直接用以外墙装饰施工(图6),加快施工进度。按照清理基层、打胶、批腻子、涂装的顺序依次进行外墙流水施工作业。每2层附墙杆件的拆除则穿插在每次批腻子之前完成,保证每2层批腻子和涂装时的连续性。完成顶部2层涂装作业后平台下降2个层高,进行下一循环的外墙施工作业。在每个外墙施工工序(打胶、批腻子、涂装等)进行的过程中,上下2层平台可同时进行作业,缩短施工工期。

图5 结构施工阶段升降平台实景

图6 外墙装饰施工阶段升降平台实景

3.4 升降平台拆除流程

每2层外墙涂装工序完成之后,下降2个层高,进行顶部导轨架的拆除工作,并重新安装限位装置撞块。当平台随楼层下降并依次拆除导轨架到达底部时,利用汽车吊平台进行拆除,拆除顺序为吊杆—围护系统—操作平台—驱动装置—底座。

4 升降平台工程应用关键技术方法

4.1 同步提升

本升降平台每组驱动系统配置3台3 kW的电机。为保证同一组驱动设备上的3台电机同步运行,使用了区别于传统三相异步电机的永磁同步电机作为动力来源。对比普通电机,永磁同步电机拥有较高的功率质量比,不仅输出转矩更大,体积更小,质量更轻,而且在噪声控制和运行精度上也有着显著的优势。

永磁同步电机的转子上安装有永磁体磁铁,可以利用磁力拉动转子旋转,使转子的转速与定子绕组的电流频率始终保持一致,通过控制电机的定子绕组输入电流频率,从而可以达到控制运行速度的目的。

如图7所示,由多台永磁同步电机并联在公共变频器上,形成永磁同步电机群调速系统,通过统一的频率给定信号同时调节各电机的转速,从而达到多电机同步提升的要求。

图7 永磁同步电机群调速系统

4.2 自动调平

本升降平台的2组驱动装置通过平台连接后共同升降,当2组驱动装置出现升降速度不一致时,平台就会产生倾斜,不仅不利于施工,而且存在安全隐患。因此,配置了自动调平系统,来保证平台在运行过程中始终处于相对水平状态。该自动调平系统主要由水平倾角传感器、PLC(可编程逻辑控制器)、变频器组成。

当平台倾斜时,水平倾角传感器将数据反馈给PLC,通过PLC将角度变化换算成所需修正的速度值,以此来实时调整2组电机群的运行速度,逐渐缩小平台的倾斜角度,直至平台倾斜角度达到要求范围内。

正常运行中,该自动调平系统会始终将平台倾斜角度控制在1°以内,超过1°即自动调平,超过1.5°则直接断电,需手动进行调平工作。当出现调平异常,导致倾斜角度超过1.5°断电停机时,需要单独控制某一侧的驱动电机,手动调节驱动装置在导架上的位置,避免倾斜角度过大造成平台损坏。

另外,2个驱动装置顶部和底部都设有限位装置,平台每次上升或下降到底部并分别触碰限位开关停止后,此时也会自动修正运行过程中小于1°的倾斜角度,消除运行中的累积误差。

4.3 偏载检查与控制

当使用过程中升降平台堆载不平衡时,会使平台发生倾斜,影响作业面的稳定性,并且偏载容易造成其中一组驱动装置始终处于高负荷状态,造成不必要的安全隐患。除了人为控制堆载情况外,本工程还通过设置在驱动系统与作业平台连接铰点处的销轴式超载传感器,来防止作业平台的超力矩操作,尽量保证乘人载物均匀分布,避免偏载运行。当一侧的偏载重达到额定载重的105%时,安全连接器会在3 s的延迟后关闭电源,系统会停止工作。当系统因为偏载而停止工作时,如果载重减少到额定载重的100%并保持3 s以上,系统会再次正常工作。

4.4 导轨架安装及精度控制

为保证升降平台运行稳定,在安装和加节时需要对导轨的垂直度进行较为精确的控制。首先清洁标准节之间插管接头和齿条端部,涂抹适量的黄油。通常情况下,用吊杆提升标准节,对准下面标准节立管和齿条上的销孔,用螺栓紧固,以300 N·m的拧紧力紧固全部螺栓。本工程因有塔吊配合安装,为了安装快捷,以每4节标准节为一个单元在地面上进行组装,在地面初步调整垂直度后用塔吊一次吊起4个标准节,一起安装到应放的位置,再依次相连直至所需的高度。在对导轨架加节的过程中,应同时安装附墙架,并用经纬仪和线锤检查导轨架2个方向上的垂直度,通过调整附墙杆的方式来进行导轨架垂直度的控制。

4.5 底架自适应调节

由于现场基础无法做到相对水平,但又必须保证导轨架的垂直度,为此本工程采用了自适应的底架来匹配现场基础。如图8所示,自适应底架的调平支撑装置上配有调节丝杆、球面轴承和底部法兰盘,通过球面轴承的转动,使得底部法兰盘可以在任意角度下进行固定,并且与基础较好的贴合,受力较好。

图8 底架调平支撑装置结构简图

4.6 基础底部支撑

本工程基础落在地下室顶板上,地下室顶板厚度为120 mm。为保证能够承受升降平台运行时的荷载要求,需要对基础范围内的地下室顶板进行加固,加固方式为钢管扣件支撑架。如图9所示,地下室顶板支架设由下至上的竖向连续式剪刀撑,支撑立杆纵横向间距不大于600 mm,剪刀撑与地面夹角控制在45°~60°,剪刀撑钢管为φ48 mm×3 mm。槽钢剪刀撑间距不大于6 m。在升降平台底座的5个支撑脚位置需另外设置方钢进行支撑。

图9 地库顶板支撑示意

4.7 安全保障装置

为保障升降平台安全运行和使用,本升降平台上配置了安全防坠器、上下限位开关、上下极限限位开关、安装限位开关和门限位开关等常规安全装置。同时,在导轨架最顶部一节标准节不配置齿条,当平台超过极限限位到达此位置时,安装限位脱离齿条并给出信号,升降平台自动断电停止运行,防止发生冲顶现象。

另外,由于在结构施工阶段需要长时间悬停高空,为了避免仅靠驱动电机制动来使平台长时间静止,对电机造成损耗,本升降平台还配置了齿条锁定装置,如图10所示,依靠齿条之间的啮合防止平台坠落,代替电机承担平台自重。

图10 齿条锁定装置

5 总体应用效果

在本次工程应用过程中,该平台发挥了作业与防护一体化、主体施工与装饰装修一体化的作用,具体表现为:较好地适应了复杂造型的建筑外墙体形,显示了较好的通用性;无论是在结构施工阶段还是在墙面装饰施工阶段,都具有良好的防护性,保障了人员安全;2层平台可同时施工或流水作业,也可长时间悬停作为建筑主体围护,极大地提高了施工便捷性;升降平台有着较大的承载力,极大地便利了物料运输,在结构施工阶段辅助外墙PC板吊装时设备稳定性好,作业人员在操作平台上可以平稳施工,使预制构件的安装精度得以保障。

此外,设备在升降状态下运行平稳,噪声小,并在高悬臂状态下稳定性较好,无明显晃动,保障了高效高质量施工。

6 结语

总体而言,防护与作业一体化升降平台在本工程中的顺利应用,成功满足了装配式混凝土建筑高效建造要求,体现了工业化建造装备的技术优势。此外,根据不同的应用场景需求,可对平台各模块进行专项设计调整,逐步拓展并适应于既有建筑改造、大型场馆修缮和修造船等业务领域,使该平台具有更加良好的推广应用前景。