大跨度混凝土连廊高空贝雷梁支撑体系施工技术

2021-05-14齐从月王火华周红卫王智慧龚文韬

齐从月 王火华 周红卫 王智慧 龚文韬 谢 辉

中建三局第三建设工程有限责任公司 湖北 武汉 430064

1 工程背景

南沙建滔广场项目工程主体为1栋由多层混凝土连廊连接的双塔楼结构,首层连廊位于64.3 m(18层)的高空,跨度15 m(图1)。

图1 项目效果图

混凝土连廊整体处于高空之中,从地面搭设满堂架或者在墙体开洞后用钢桁架加悬挑脚手架体系进行施工的方法,不仅成本高昂、安装及拆除施工难度大,而且安全系数均不高。如何设计一套安全可靠的操作平台进行混凝土浇筑及连廊底部幕墙吊顶的施工[1-9],是一项难度极大的工作。

2 大跨度贝雷梁支撑体系设计

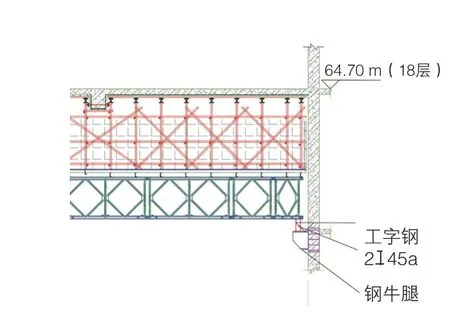

为进行本工程连廊混凝土浇筑及连廊底部幕墙吊顶的施工,设计了一种大跨度贝雷梁支撑体系。该体系为由工字钢及贝雷梁构成的钢结构平台。钢结构平台使用钢牛腿埋件固定于17层混凝土结构上,形成稳定体系,如图2所示。

3 支撑体系计算分析

3.1 模板体系

混凝土连廊结构模板支撑体系采用φ48.3 mm×3.0 mm的钢管架搭设,支架高3.5 m,立杆横向、纵向间距为900 mm,水平拉杆步距为1 200 mm。

图2 支撑体系

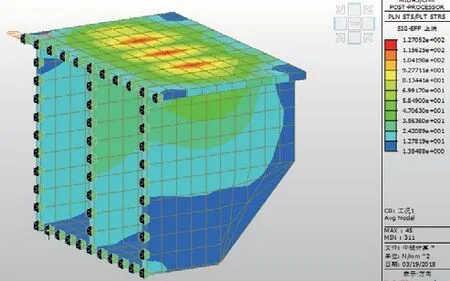

3.2 贝雷梁钢平台模型建立

采用Midas软件建立贝雷梁体系有限元模型,如图3所示。主受力构件采用2根45a#工字钢梁,贝雷梁采用321型标准贝雷片,每跨14.5 m,由4节3.0 m、1节1.5 m和1节1.0 m组成1榀,每2榀构成1组,所有型钢材质均为Q235B。

图3 钢结构平台有限元模型

3.3 荷载模拟取值

在模型中,贝雷梁钢平台的整体荷载包括自重荷载,主次楞及平台模板、护栏等荷载,首次施工结构自重荷载,施工作业荷载,首层结构支模体系荷载等。风荷载参数按照GB 50009—2012《建筑结构荷载规范》设定。设定荷载最终组合为:1.2倍钢平台自重+施工荷载+模架荷载+首层梁板钢筋混凝土自重。

3.4 模拟分析结果

通过支撑体系模拟验算可知,贝雷架各支撑点反力的计算值均小于容许值,符合规范要求。

钢结构支撑体系最大位移为26.7 mm,位于支撑体系最外端,小于规范规定的L/500=29 mm(最大位移处构件跨度L为14.5 m),符合规范要求。

支撑体系的最大应力位置为连廊结构中部600 mm×1 200 mm主梁正下方平台槽钢分配梁的中部,最大组合应力为125.2 MPa(小于规范规定的Q235B钢材最大组合应力170 MPa),最大剪应力为13.1 MPa(小于规范规定的Q235B钢材最大剪切应力100 MPa),符合规范要求。

3.5 钢牛腿模型验算

钢牛腿既要承受上方工字钢、贝雷梁和支撑体的自重,又要承受梁板混凝土自重及施工荷载。以1.2倍荷载计算10个钢牛腿对钢平台的支反力,结果显示钢牛腿承受钢平台最大支反力为622.3 kN,故以622.3 kN对钢牛腿进行Midas有限元建模,如图4所示。根据其受力特征,取荷载组合为1.2倍钢牛腿自重+最大支反力622.3 kN(换算成面荷载进行加载)。由应力验算结果(图5、图6)可知,最大组合应力为127.1 MPa(小于规范规定的Q235B钢材最大组合应力170 MPa),最大剪应力为48.3 MPa(小于规范规定的Q235B钢材最大剪切应力100 MPa),符合规范要求。

图4 钢牛腿有限元模型

图5 钢牛腿组合应力

图6 钢牛腿剪应力

4 钢牛腿预埋件及结构加固设计

预埋件是整个钢平台和上部荷载的最终受力点,预埋件类型、数量、质量决定钢平台最终受力状态,其设计有3个要点:一是由钢平台和上部荷载质量确定埋件数量,以维持钢平台的安全性;二是要保证预埋板的焊缝质量;三是预埋板和混凝土材质不同,需要设计合适的加固方式。

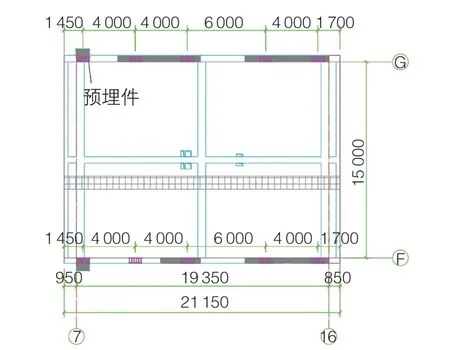

本项目连廊两边的剪力墙厚度均为400 mm,拟在剪力墙浇筑前将埋件预埋在剪力墙中,沿墙长度方向各预埋5个埋件,一共布置10个埋件,埋件的间距如图7所示。

图7 预埋件布置

预埋件由2块Q235B钢板通过φ25 mm的Ⅱ级直螺纹钢筋焊接而成,钢筋长400 mm,竖向间距分别为150、190、195、195 mm,横向钢筋间距为176 mm,采用E5016焊条满口塞焊。主板钢板尺寸为1 000 mm×850 mm×25 mm,背板钢板尺寸为1 000 mm×850 mm×20 mm,埋件顶部标高同17层楼板标高(59.7 m)。

由于预埋板与混凝土材质不同,故不能完全兼容上部钢平台传递下来的巨大侧压力和扭矩,需在预埋板顶端进行角钢二次焊接加固,利用钩形圆钢将预埋板与框架钢筋连接起来,并在预埋板中间加入直径20 mm的贯通钢筋,使得预埋板与主体结构更好地结合,不会因为受力而剥落(图8)。

图8 现场预埋件加固

5 钢牛腿设计与贝雷架安装

钢牛腿在整个支撑体系中起着承上启下的作用,故应采取有效的连接方式和预埋件连接,从而将竖向的力和弯矩传入到连廊两侧的预埋件处。根据Midas验算结果,钢牛腿由上翼缘、下翼缘和3块腹板焊接而成,钢板均采用Q235B钢材,上翼缘尺寸为850 mm×550 mm×25 mm,下翼缘尺寸为780 mm×200 mm×20 mm,腹板由厚30 mm的550 mm×600 mm钢板倒角而成,倒角尺寸为280 mm×300 mm。牛腿钢板间以及牛腿钢板与埋件间采用E5016焊条以45°V形坡口焊接,焊板留根10 mm,牛腿与埋件焊接时以中线为准。

经计算,本工程1组贝雷架的总质量为2 910 kg,即2.91 t,满足现场塔式起重机的起重要求。贝雷架安装流程为:将工字钢使用塔式起重机吊装至先前预埋好的钢牛腿位置→将已于地面拼装好的贝雷架使用塔式起重机吊装至设计安装位置→在距离塔式起重机最远端开始安装,由远及近逐步吊装→安装贝雷架顶面槽钢分配梁,并将分配梁用U形螺栓与贝雷梁固定→在分配梁上铺设方木,方木上部满铺模板作为平台面板→采用水袋进行平台预压,预压荷载不小于实际荷载的1.2倍,同时做好预压监测工作。

6 支撑体系拆除

由于连廊混凝土结构已施工完成,故安装时定点吊装的方式已无法适用,需将贝雷架移出连廊结构外才可起吊。项目通过定制的移动式轨道小车,配合手拉葫芦解决了这一难题。贝雷架拆除流程为:在贝雷架对应连廊底部幕墙主龙骨上固定手拉葫芦→贝雷片两端同时利用手拉葫芦起吊,将贝雷片放置于定制轨道小车上→沿工字钢方向,在临靠塔楼竖向结构位置设置双钢丝安全绳,每道钢丝绳由4个钢丝绳绳夹固定于主体结构墙柱部位,并在最后一个绳夹处设置安全弧,保证其接头牢固稳定,同时在型钢梁端部用槽钢满焊挡板,防止小车因惯性移出端部→将贝雷梁固定于移动小车上,通过手拉葫芦匀速拉动轨道小车平移至设计起吊部位→起吊点固定在贝雷架两端离端部各3 m的位置,与吊装钢丝绳之间夹角应小于45°,并保证塔式起重机起吊时为垂直起吊→起吊200 mm后,将塔式起重机大臂向外旋转,将贝雷架缓慢移出连廊范围,待完全移出连廊外侧后,方可将贝雷架落地。贝雷架拆除流程如图9所示。

图9 贝雷架拆除流程

7 施工注意事项

钢平台在施工使用过程中,必须定期对钢平台进行全方位的检查和保养,以确保使用安全。具体注意事项包括以下几点:

1)贝雷梁质量较大,需要考虑较大的空间进行组装和堆放,同时转运过程中需考虑汽车吊或塔式起重机的转运能力。

2)贝雷片吊装施工时,利用两端的缆风麻绳进行位置调整,吊装顺序为离塔式起重机由远及近依次吊装。

3)贝雷架顶铺设横向分配梁,分配梁利用U形螺栓与贝雷梁固定,分配梁间距应严格按照设计间距确定,现场施工人员应对间距进行逐个检查。

4)平台施工完成后,需进行大荷载水袋预压并实施监测。

5)在首层连廊结构浇筑完成后,在模板支撑体系未拆除的情况下,严禁在首层楼板上堆放材料,以免钢平台超荷。

6)施工期间,避免撞击贝雷梁下部工字钢结构,尤其是悬挑工字钢端部。

7)贝雷架的拆除需借助连廊底部幕墙钢龙骨进行起吊,故幕墙龙骨在深化设计时应考虑贝雷片质量,同时在主龙骨上的手拉葫芦固定点处满焊钢筋防滑条,焊缝必须饱满无裂纹。

8)贝雷片置于载重小车上后,需在贝雷片两侧各连接2个三角架,用卡扣固定,防止贝雷片在移动过程中发生侧翻。

9)贝雷片在移动过程中,必须保持两端拉动速度相同,以防止小车斜卡在工字钢之上,贝雷片两端需工人缓慢平推操作。

8 结语

针对广州南沙建滔广场高空大跨度混凝土连廊施工,研发了大跨度混凝土连廊高空少支点贝雷梁支撑体系施工技术,实现了快速、高效的施工。通过采用Midas软件模拟仿真和水袋预压监测等技术手段,保障了连廊的安全施工。本工程的成功实施,为其他类似工程的施工积累了相关经验。