超高层建筑项目中的核心筒组合钢板剪力墙施工技术

2021-05-14董传艺李凤堂

董传艺 郭 强 王 帅 李凤堂

中建八局第二建设有限公司 山东 济南 250022

1 工程概况

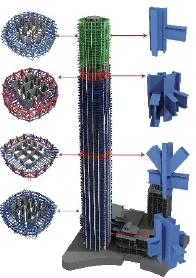

绿地山东国际金融中心项目位于济南市历下区中央商务区,新泺大街与茂岭三号路交叉口,总建筑面积430 600 m2,地下4层,地上88层,总建筑高度428 m。主塔楼基础形式为桩基,主体结构为核心筒+外框柱+伸臂桁架+环带桁架结构。外框结构由劲性十字钢骨柱、非劲性框架钢梁、压型组合楼板组成,核心筒主要为混凝土剪力墙,F11层以下及桁架层为混凝土组合钢板剪力墙结构体系(图1)。

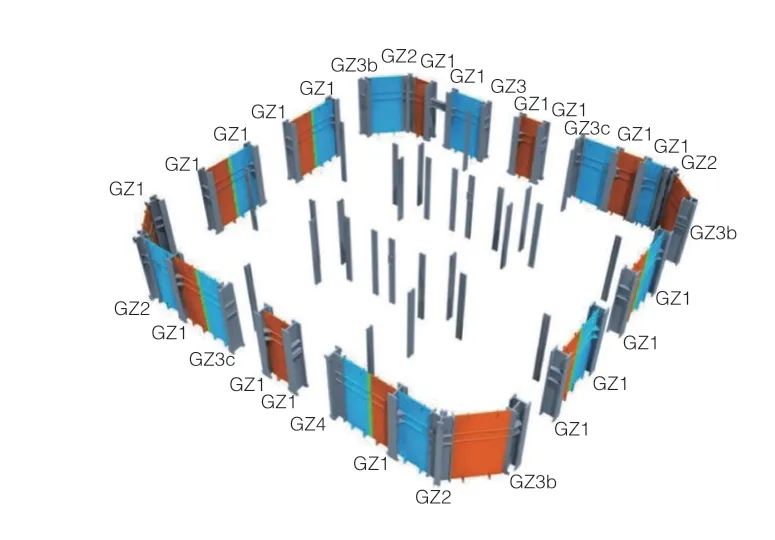

绿地山东国际金融中心超高层主塔楼,核心筒为含有58根钢骨柱的钢板混凝土剪力墙结构(图2),钢板剪力墙的施工难度较大,在施工过程中需要从深化设计、加工制作、运输堆放以及安装焊接等方面进行严格控制,以确保最终的施工质量。

2 钢板墙施工

2.1 钢板剪力墙深化设计

图1 外框钢结构分布

1)根据核心筒结构设计特点,核心筒钢结构主要分为劲性钢骨柱、钢骨连梁与钢板墙,钢骨柱、钢骨梁及钢板墙采取有效的刚性连接,与混凝土结构形成核心筒组合钢板剪力墙结构体系。组合钢板剪力墙结构体系需要从便于现场钢构件吊装、减少现场焊接作业量、方便控制焊接变形量、便于钢筋与钢构件形成有效连接等方面,进行钢骨柱、钢骨梁、钢板剪力墙节点的深化设计和拼装单元的划分。

图2 核心筒钢结构分布

2)钢骨柱以及钢板墙的吊装单元划分需要考虑现场施工工况,结合塔式起重机的性能与钢构件质量、结构楼层层高、钢构件运输和塔吊吊装效率等因素。钢柱按照2~3层进行分节,高度控制在10~13 m;钢板剪力墙由于吊装易变性,平面外刚度较小,按照每层高度设置分段,高度以4~6 m为宜。受交通运输制约,钢构件分段宽度控制在2.5 m以内。

3)节点设计时需要保证钢板剪力墙吊装精度,其中组合钢板剪力墙结构施工顺序为先安装钢骨柱、再安装钢板及钢骨连梁。为了便于控制吊装精度,将钢板剪力墙及钢骨连梁在加工厂焊接为整体,整体运输至施工现场后与已经安装焊接完毕的钢骨柱进行刚性连接,从而减少现场焊接作业量,避免焊接应力集中导致钢板变形。将钢骨连梁与剪力墙钢板组合构件,与钢柱现场对接焊缝在同一水平标高直线上,以利于构件的垂直吊装以及校正焊接。在钢板剪力墙的非节点部位增加纵横方向的加劲肋,有助于减小钢板墙因加工、运输以及现场焊接等工序造成的变形。

4)钢构件分段划分原则主要为方便现场施工,便于质量控制。为此,将组合钢板剪力墙结构体系划分为钢骨柱与钢板组合构件、钢骨梁与钢板组合构件、钢骨柱、钢板墙4种形式。当2根相邻钢骨柱最外侧翼缘板间距小于2.5 m时,将钢板剪力墙与两侧钢柱加工成为一个整体,进行整体运输及吊装;当1根钢骨柱与钢板墙组合宽度小于2.5 m时,将其加工成一个整体,进行整体运输及吊装;当钢板墙宽度超过2.5 m时,需要将钢板分成2.5 m以内的宽度,并结合前2种组合方式进行加工制作。

5)组合钢板剪力墙的施工不仅需要考虑到钢构件自身的连接,还应注意钢构件与钢筋的连接、混凝土浇筑、模板加固等方面。为满足箍筋的设计要求及组合钢板墙的力学性能要求,在钢板剪力墙上开设箍筋孔,并在钢骨柱及钢连梁上焊接套筒与主筋进行有效连接。为减少混凝土浇筑流动过程中受到的阻碍,在剪力墙上梅花形布置直径150 mm的过灰孔。为满足组合钢板墙模板施工的需要,在钢板剪力墙上间隔布置对拉螺杆套筒及开设对拉螺杆孔[1-2]。

2.2 组合钢板剪力墙的加工制作

组合钢板墙包含钢骨柱与钢板组合构件、钢骨梁与钢板组合构件、钢骨柱、钢板墙4种形式钢构件的制作。在深化设计出具零件图后进行下料,根据构件图进行组装、焊接、校正、抛丸除锈等工序。在下料加工过程中,对钢构件的尺寸偏差进行合理控制,确保钢构件的加工误差在规范要求范围以内。

2.3 组合钢板墙运输及堆放

组合钢板墙由于面积较大,缺少阻挡变形的边缘部件,所以容易在运输和堆放的过程中发生弯曲变形。构件运输时需要在钢板墙下方铺设工字钢或者枕木,以确保钢构件不被压弯。同时,由于钢板墙的特性,在多层放置时,层数应该不得超过3层,并且每层之间均需垫平(图3)。

图3 钢板剪力墙堆放

2.4 组合钢板墙安装

1)组合钢板墙单片面积大,侧向变形刚度小,在安装过程中容易产生变形,所以组合钢板墙在深化安装之前,需要对钢板墙进行吊装变形验算,以避免因分段而导致的变形。同时,组合钢板墙安装时需要在钢构件上设置合适的吊耳,依据钢构件重心确定钢构件的吊耳布置位置,保证钢构件吊装过程均衡稳定。吊索的水平夹角应控制在45°~60°之间,避免吊索具因为夹角过小造成水平分力过大,给钢板墙造成变形或带来吊装风险。

2)组合钢板安装时,需要先安装钢板墙两侧钢柱,待钢柱校正就位焊接完毕后,再进行钢连梁以及钢板墙的安装就位。由于钢板墙迎风面积大,故在钢板墙吊装就位时,可以在钢板墙底部预设马板,以方便安装,保证施工安全。

3)采用全站仪和拉线等方法,对钢构件的平面坐标、标高、垂直度、扭转和弯曲变形情况等进行测量校正。对于变形过大处,采用机械或者火焰矫正的方式对组合钢板墙进行变形纠偏。在钢板墙的焊接过程中应加强监控,一旦发现有钢板墙变形的情况,立即分析原因并采取相应的解决措施,适当调整焊接位置、焊接顺序、焊接方向,以达到控制钢板墙变形的目的。

2.5 组合钢板墙焊接

由于钢板墙板厚较厚,焊缝长度较长,故在大量集中焊接的情况下容易产生焊接应力集中,使得钢板发生变形。通过有限元软件对焊接区域进行模拟分析,借鉴类似工程的施工经验,可采取调整钢板墙的焊接顺序以及制定反变形措施等来控制钢板墙的变形,从而保证钢板墙的施工质量。

2.5.1 钢板剪力墙施工操作平台

钢板墙结构体系焊缝错综复杂,分布广,作业量大。为满足现场施工进度要求,需要多组人员同时施焊。为保证施工作业安全,确保焊缝焊接质量,控制钢板墙变形,特别设计了针对此类钢板墙焊接施工的操作平台(图4)。此焊接操作平台既可以满足安全操作防护的需要,又可以重复利用,达到节约工期和成本的目的。

图4 焊接操作平台

2.5.2 组合钢板墙焊接工艺

核心筒组合钢板墙结构体系施工时,首先进行钢骨柱的安装焊接,形成立面框架,再进行钢骨连梁与钢板墙的安装及焊接。对于2根钢柱之间有钢板墙并且钢板墙需分段的区域,钢柱及钢板墙采用先中间后四周的焊接顺序进行施工。

对于钢板墙与钢板墙、钢板墙与钢骨柱之间的通长焊缝,为避免焊接过程中的应力集中,可采用间断跳焊后再补充焊接完整的工艺,立面焊缝由柱顶向柱底进行焊接,每间隔400 mm距离焊接长400 mm的焊缝。跳焊的每段焊缝焊接完毕后,再返回未焊接区域循环进行二次补充焊接。钢板剪力墙两侧的焊缝分别设置1名焊工进行焊接,同时同向施焊。

2.6 其他防变形控制措施

1)在钢板墙之间增设工艺梁和加劲肋(图5),在楼板楼层较厚区域增加约束工艺腰梁,将相邻的钢板墙进行有效连接,提高钢板剪力墙的刚度,增加钢板剪力墙的约束力,达到控制焊接变形的目的。在钢板墙上焊接加劲肋,通过加劲肋的焊接增加钢板的抗弯曲性能,从而控制焊接变形。

2)通过减少钢板剪力墙的焊接作业量来控制钢板的变形。在宽度方向需要进行现场连接的2块钢板剪力墙,采用双夹板高强螺栓连接的方式进行铰接连接。为保证刚度要求,将双夹板四周与钢板墙进行现场角焊缝围焊,将全熔透焊缝的焊接应力转化为栓焊连接中的角焊缝焊接应力,从而减小焊接变形。

图5 钢板墙工艺梁及加劲肋

3)对于组合钢板墙的焊接,在深化设计时需要对钢板墙进行焊接变形量的计算。安装钢构件时,依据焊接变形量将钢板剪力墙构件朝变形的反方向偏移一定的尺寸,从而达到控制变形量、满足质量要求的目的。

3 结语

绿地山东国际金融中心超高层项目的核心筒钢板剪力墙结构体系内含钢骨柱、钢骨梁以及钢板墙等多种形式的组合焊接形式,核心筒钢结构施工体量大,剪力墙结构体系焊接质量要求高。

通过关键工艺技术的总结,形成如下结论:合理的吊装方案不仅可以节省成本,还可加快施工进度,是钢结构施工全过程的关键;深化设计时应充分模拟施工过程,避免与其他专业发生矛盾,这是实现工程安全、节能、优质、高效的重要手段;合理的安装焊接工艺对于工程的安全、高速、优质完成意义重大。