深基坑内支撑反吊法拆除施工技术

2021-05-14徐鹏程

徐鹏程

上海建工四建集团有限公司 上海 201103

复杂环境下的深基坑的施工技术逐渐成为近几年中心城区发展过程中的热点,如何减小施工过程中,特别是深基坑多道混凝土内支撑拆除过程中对基坑围护本体及邻近地铁隧道所产生的不良影响,保障现代城市的正常运行,已然成为整个社会,特别是土木工程行业关注的焦点话题。

常规施工工艺中,混凝土支撑拆除采用在需要进行拆除的支撑下方搭设钢管扣件支撑架或下垫型钢马凳作为临时支撑,然后再进行支撑的切割拆除。但当需拆除支撑与地下室中楼板相对距离较高或者需拆除的支撑下方存在大面积结构洞口时,钢管扣件支撑架或型钢马凳的设置将变得困难。如仍选用钢管扣件支撑架,则存在施工成本高、费时低效、安全隐患多、场地清理时会影响地下室结构回筑进度等问题;如选用型钢马凳,也会面临马凳自重大不便搬运、工效低下等问题。因此,当需拆除支撑与地下室中楼板相对距离较高或者需拆除的支撑下方存在大面积结构洞口时,亟需一种更为可靠、安全且简便的混凝土支撑拆除施工技术。

1 工程概况

某工程位于上海市虹口区,基地范围东至公平路、南至东长治路、西至丹徒路、北至唐山路,项目南侧邻近轨道交通12号线区间段,基坑与隧道最近距离为18 m,如图1所示。

图1 基坑平面示意

为保护紧邻地铁的运营安全,本工程基坑分为“一大两小”3个基坑,设计工况要求先开挖施工1区基坑,待其地下室出±0 m后再开挖2区基坑,待2区底板浇筑完成并达到强度后再开挖3区基坑。

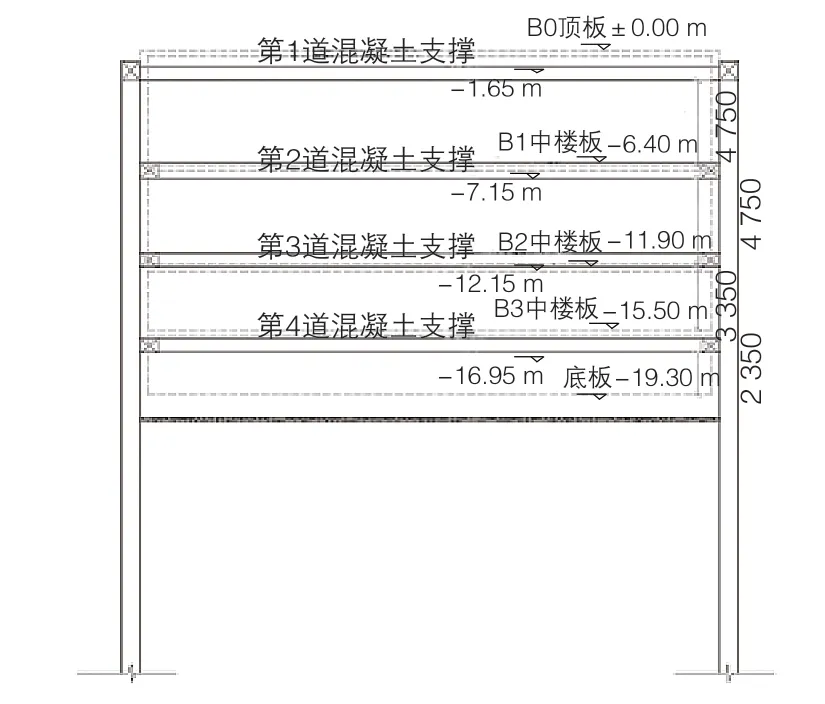

1区基坑共设有4道钢筋混凝土支撑,支撑呈十字正交形的网格布置,各道支撑的规格参数及与地下室结构的相互关系如图2所示。

图2 1区基坑内支撑与中楼板相互关系剖面

2 施工重点和难点

1)周边环境复杂、地铁保护要求高。本工程位于市中心,基坑周边分布有重要的市政道路、地下管线及正在运营的轨道交通12号线。因此,如何加快支撑拆除与结构回筑节奏,控制基坑变形,保护运行中的轨道交通12号线区间隧道、周边道路和地下管线安全,减少因拆撑施工对轨道交通及周边环境的影响是本工程的重点。

2)需拆除支撑与中楼板相对距离大,施工效率低且风险性极高。支撑拆除常规采用在需拆除的支撑下方搭设钢管扣件支撑架或下垫型钢马凳作为临时支架[1](图3),但本工程1区地下2层中楼板至第2道支撑的相对距离达到4.75 m,选用钢管扣件支撑架时存在施工成本高、费时低效、安全隐患多、场地难清理等问题;而选用型钢马凳也会面临马凳自重大不便搬运、工效低下等问题。此外,受目前建筑行业内所使用叉车最大叉运高度(4.5 m)的限制,无法将支撑从临时支撑架或型钢马凳上叉高再下放至楼板面,因此第2道支撑无法采用传统的在待拆除支撑下方设置临时支撑架的方式进行切割拆除。

图3 钢管扣件支撑架及型钢马凳

3 反吊法拆除施工技术

3.1 施工总体部署

经围护设计确认,在满足地下室结构中楼板混凝土强度达到设计强度80%以上的条件下,方可进行上一道支撑的拆除作业。

为确保基坑安全并尽可能降低支撑拆除对周边环境的影响,按照“分区拆除、流水施工”的原则,将拆撑作业面分为A、B、C这3个区域,根据图4标注顺序1—6按“之”字形流向进行拆除,通过分区分段将支撑拆除、场地清理、排架搭设、钢筋绑扎等各道工序有序衔接并形成流水施工,加快地下室结构回筑节奏,从而进一步减小基坑变形及对周边环境的不利影响。

图4 拆撑分区及拆撑流向

结合本工程实际情况,第1道、第3道及第4道支撑采用传统的下垫型钢马凳的方式进行拆除。为解决需拆除的第2道支撑与地下2层中楼板相对距离大而引发的一系列问题,在经过反复论证并征得围护设计同意的前提下,确定了反吊法切割拆除方案,即通过在第1道支撑上下挂钢丝绳吊住第2道支撑,然后将第2道支撑使用电动绳锯进行分段切割拆除,最后利用叉车下放切割后的支撑于楼板面上,并利用停机于栈桥板上的汽车吊将其吊运至平板运输车辆上清运出现场。

3.2 施工机械配置

根据本工程实际情况,支撑拆除拟配备的主要机械设备如表1所示。

表1 机械设备一览

3.3 支撑切割分块原则

考虑现场采用叉车的额定起重量,支撑混凝土切割分块质量应控制在8 t以内,并且受20 t平板车装载容积尺寸限制,分段切割后的混凝土支撑单体长度应控制在5 m以内,同时结合现场场地及吊车性能,最终确定的各道支撑切割分段长度如表2所示。

表2 切割分段长度

以第2道支撑为例,部分混凝土支撑分段长度如图5所示,相邻2根格构柱之间的一跨支撑一般分为3段进行切割,分段长度均控制在2 800 mm内。

图5 第2道支撑切割分段

3.4 反吊法拆除工艺

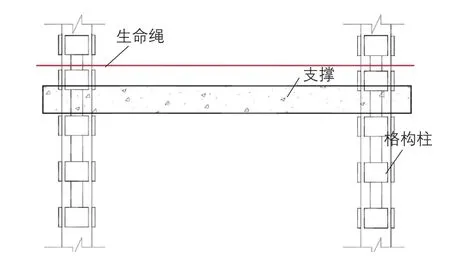

支撑拆除准备工作阶段,在第2道支撑上用钢管扣件搭设临边围护栏杆,支撑梁两侧设置钢丝绳生命线,生命绳绕格构柱一圈后生根于格构柱上,用钢丝绳夹夹紧,工人系好安全带并扣于生命绳上,如图6所示。用红油漆在第2道支撑梁上按照切割分段要求标出切割分段。

图6 生命绳拉设示意

在第2道支撑上按切割分段用风镐剥出支撑主筋,剥出主筋距离分段线300~400 mm,供后续穿钢丝绳反吊限位用,如图7所示。操作过程中工人必须将安全带系在生命绳上。

图7 凿除支撑露出角部钢筋平面示意

使用φ22 mm钢丝绳反吊第2道支撑梁,钢丝绳必须从支撑凿除后露出的角部主筋内部穿过。为减少钢丝绳磨损,可在其与支撑角部接触部位增设橡胶或木方等柔性衬垫作为保护措施。钢丝绳接头部位采用4个M22型号钢丝绳夹按照规范要求连接夹紧,特别注意钢丝绳夹在距最后一个绳夹500 mm左右,必须将钢丝绳绳头放出一段安全弯后再与主绳夹紧,目的是若绳夹有滑动现象,安全弯将会被拉直,便于随时发现和及时加固。上述所有准备工作完成并通过验收后,方可进行下一道切割工序。

按照图8所示,对支撑按照1→2→3的顺序进行绳锯切割,中间一段按正八字切割,靠近格构柱的两端竖向切割,便于后续叉车下放支撑。

图8 钢丝绳反吊立面示意

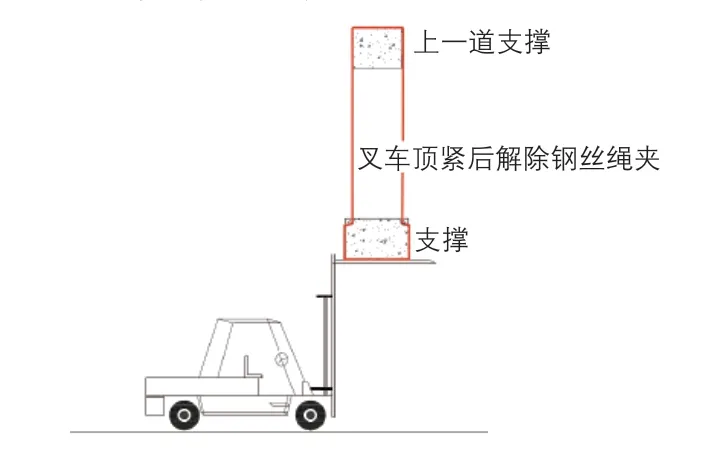

按分段完成绳锯切割后,用叉车向上顶紧拖住切割后的支撑,如图9所示。然后解除相应支撑的钢丝绳夹,由工人站立于上一道支撑上回收钢丝绳。

图9 叉车顶紧后解除钢丝绳夹

叉车托住支撑后先缓慢卸力下放,再将其驳运至临时堆放点,然后通过汽车吊吊装至平板车上,最后清运出现场。现场实施效果如图10所示。

图10 现场实施效果

4 支撑梁反吊安全性验算

4.1 荷载选取

首道支撑梁尺寸为800 mm×800 mm,梁顶标高-0.85 m;第2道支撑梁尺寸为1 100 mm×1 000 mm,梁顶标高-6.15 m;格构柱中心间距10 m。第2道支撑梁切割时分为3段,每段长2.8 m。钢丝绳吊点为每段外边向内40 cm。

经计算,首道支撑梁承受的第2道支撑梁自重为119.6 kN(为保证安全,荷载分项系数取1.5),则首道支撑梁每个吊点承载60 kN,每根钢丝绳承重30 kN。

4.2 有限元建模

采用Midas软件对支撑梁反吊安全性进行验算,首道支撑梁两端保留z向自由度,建立的模型如图11所示。

图11 首道支撑梁反吊安全性验算模型

4.3 首道支撑梁承载力验算

经计算,首道支撑梁最大弯矩位于梁端部,最大值为462.6 kN·m,如图12所示。

图12 首道支撑梁弯矩分布

根据首道支撑梁设计配筋,在计算时仅考虑上下皮钢筋(上下各6φ25 mm),混凝土强度等级设计值为C35。经计算,首道支撑梁极限抗弯承载力为1 543.1 kN·m,大于最大弯矩462.6 kN·m,故首道支撑梁安全性满足要求。

4.4 钢丝绳承载力验算

现场采用φ21.5 mm的6×37钢丝绳,(容许抗拉应力为1 700 MPa),查表得知其容许拉力为296 kN,则可知反吊安全系数K=296/30=9.86>8,大于钢丝绳用作捆绑吊索的安全限值,故钢丝绳安全性满足要求。

5 结语

本工程采用钢丝绳反吊法对基坑内第2道钢筋混凝土支撑进行切割拆除,解决了第2道支撑与地下室中楼板相对距离较高带来的一系列问题,相对于支撑拆除传统施工工艺具有以下优势[2]:

1)有利于提高施工工效。通过将需拆除支撑利用钢丝绳反吊于上一道支撑上,钢丝绳反吊等准备工作可以在楼板养护期间提前介入,且相对于传统的拆除方法节省临时钢管支撑架的搭拆时间,极大地提高了施工工效,整体上可以缩短地下室结构回筑工期,保障基坑围护本体及周边地铁隧道正常运营的安全。

2)施工安全性易于控制。由于反吊法所用的主要材料为钢丝绳,反吊节点标准统一,现场施工质量根据反吊节点进行验收,清晰明确,施工安全可控性大大加强。

3)有利于降低施工成本。反吊法采用的钢丝绳可重复使用,节能环保,与传统支撑下垫型钢马凳工艺相比,节约了型钢马凳的制作加工费及现场搬运费;与传统支撑下搭设临时钢管支撑架工艺相比,节约了钢管扣件的租赁费及搭拆费。实践证明,与传统工艺相比,节约型钢马凳或钢管支撑架100%,人工的消耗降低近40%左右。经测算,节约费用约10万元,经济效益显著。