全回转全套管钻孔施工技术在房建桩基工程中的应用

2021-05-14韩庆忠周尚宪

苏 岩 韩庆忠 周尚宪 王 琪 王 姗

1.广州市重点公共建设项目管理中心 广东 广州 510006;

2.中建四局第一建筑工程有限公司 广东 广州 510800

随着粤港澳大湾区的建设发展,处于复杂软弱地层喀斯特强发育地区的房屋建设项目日益增多,而在该类地质条件下,传统冲孔灌注桩的成桩质量一直都难以保证。

在桩基工程施工中,当设计桩长超过30 m,遇到串珠溶洞、溶沟、石芽或特殊性岩土(如人工填土、软土和残积土)等复杂软弱地质时,采用常规的泥浆循环护壁回转钻进成孔、旋挖钻进成孔、冲击成孔等施工方式将受到限制,容易产生坍孔、颈缩、卡钻、偏孔以及混凝土充盈系数高等问题,同时也存在护壁用的泥浆污染环境,外运增加施工成本等一系列环境和成本问题。另外,上述成孔方式还存在成孔质量差及垂直度不易控制等缺点,尤其是成孔产生的振动,对周边敏感建筑物造成的影响也极为显著。近年来出现的全回转全套管配合旋挖钻进或配合履带吊冲抓钻进技术,可有效进行地下清障或成桩施工,尤其是在套管超前工况下,更适用于建筑周边环境及地质条件复杂的场合,被广泛应用于市政、桥梁等基础施工中[1-6]。

鉴于上述分析,本文将全回转全套管钻孔施工技术创新性地应用于房建的桩基基础施工中,并对其原有技术进行改进,采用全回转全套管配合履带吊冲抓钻进技术,应用全钢套管进行超前支护,在满足设计要求的同时提升桩基础成桩质量,降低施工成本,缩短施工工期。该技术有效解决了房建桩基础工程中传统冲孔灌注桩在复杂软弱地层条件下施工所产生的问题,具有极大的推广应用价值。

1 技术原理、特点及创新点

1.1 技术原理

复杂软弱地层条件下全回转全套管钻孔施工技术的原理是:利用全回转钻机的动力设备夹紧套管进行360 °回转钻进,在压入力和扭矩的共同作用下将套管压入土层深部,首节套管带合金刀头,在钻进的同时切割硬质土层或障碍物,配合履带吊和冲抓斗将套管中的岩土取出。遇到大的漂石或孤石时可用十字冲锤将其砸碎再取出。套管钻至设计标高位置后,即可进行后续成桩作业。

1.2 技术特点

1)利用全套管超前支护代替泥浆循环护壁和护筒,保证孔壁不坍塌、孔径和垂直度满足设计要求,降低混凝土充盈系数,同时免去传统工艺中的泥浆制作与外运等费用,降低了施工成本、节约环保。

2)采用全回转钻机代替传统冲孔机冲击锤,一般情况下钻进速度可达14 m/h,复杂软弱地层及喀斯特强发育区域可达7 m/d,成孔效率显著提升,较传统方式缩短2/3的施工工期。

3)在套管钻入地层的同时,利用吊机沿套管内壁释放冲抓斗至孔底实现冲抓取土,免去了传统工艺中的泥浆循环清孔等工序,加快了施工进程,施工全程绿色、环保。

1.3 技术创新点

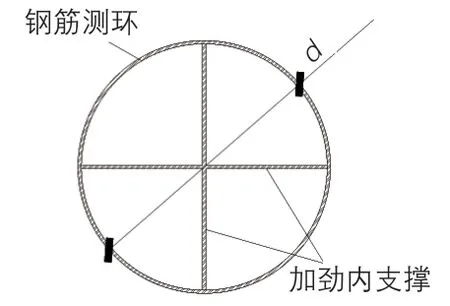

1)制作简易测环,有效控制桩身垂直度。根据“重锤”原理,创新制作简易测环对成孔过程中的孔内垂直度进行检查,测环为直径与设计桩径相同的钢筋环,测环内部配置十字加劲内支撑,直径不小于16 mm,保证测环不发生变形(图1、图2)。工作原理是根据相似三角形几何关系近似求得钻孔的垂直度偏差。

图1 测环制作大样一

图2 测环制作大样二

2)混凝土灌注后拔管防扩散。釆用在套管外壁标识刻度线的方法,控制套管起拔速度,保证2~4 m的套管埋深,更具实用性、高效性。

3)钢筋笼底焊接薄钢板增加抗浮力。在钢筋笼底焊接一块比钢筋笼直径略小的厚8 mm薄钢板增加其抗浮力,薄钢板截面面积大约是桩截面面积的1/2,钢板下满焊与桩纵筋直径相同的十字钢筋,钢板距离笼底约为250 mm,钢板与各纵筋之间点焊饱满。

2 工艺实施要点

2.1 施工准备

1)全回转钻机施工要有足够的场地,以便堆放物资材料和机械设备。根据现场实际经验,全回转钻机施工作业面大概需要 50 m2范围的场地,场地内的杂物须清除。此外,全回转钻机作业处的场地必须坚实,需要在钻机下垫钢板,以免作业过程中产生沉降,影响作业质量。

2)富含串珠溶洞、溶沟、石芽以及陡降岩的喀斯特强发育区域采用袖阀管灌注水泥浆进行预处理,以免混凝土灌注过程中产生“大肚桩”现象。

2.2 桩位定点

根据已有设计资料计算出桩位坐标,然后采用全站仪定出桩位进行桩中心放样,沿桩中心拉十字线至1.5 m以外并做好标记。

2.3 全回转主机就位

待桩基定位后,吊放全回转底盘,底盘中心要和桩中心点重合。再吊放主机,将其安装在底盘上,最后安装反力叉套管。钻机就位对中时,保证套管与桩中心偏差小于50 mm。

2.4 吊放安装钢套管

在套管底部安装全新刀头,施工前对套管顺直度进行检查和校正。将首节套管垂直放入钻机,进行回转钻进。套管之间采用销孔连接,销孔连接处采用黄油麻布封堵,避免泥沙影响成孔质量。

2.5 测量调整垂直度

全回转钻机就位后,进行回旋钻进。保证下压过程中套管露出地面1.2~1.5 m,利用经纬仪或线锤定时(0.5 h)测量外露部分垂直度;在成孔过程中,利用测环进行检查,保证套管垂直度偏差小于0.3%。

2.6 钢套管钻进取土至设计标高

压入第1节套管,深度2.5~3.0 m,然后用抓斗从套管内取土,一边取土,一边继续下压套管,始终保持套管底口超前开挖面2 m以上。第1节套管压入土中后(地面上留1.5~2.0 m,以便于接管),检测垂直度,如不合格则进行纠偏,合格则安装第2节套管继续下压取土,如此重复,直至达到设计孔底。冲抓头是主要的套管内部冲挖装置,依靠吊机的大小吊钩配合来完成冲挖作业。作业时冲抓斗沿套管内壁自由落下,下落速度快、冲击力强,硬质地层也可以冲挖。冲抓斗抓出的土质由挖机配合堆放,并及时由土方车外运,保证现场文明施工。

2.7 验孔确认

当孔深达到设计值时申请勘察、设计及监理验收,填写验收牌并拍照留底。

2.8 清理沉渣,检查孔深

当孔深度达到设计要求后,及时清孔并检查沉渣厚度。若厚度大于20 cm,则继续清孔直至符合要求,可将抓斗轻轻放至孔底将沉渣清完。确定孔深后,及时向监理工程师报验,检测孔的沉渣和深度(利用钢套管标高和测绳计算桩孔的沉渣和深度,钢套管标高与测绳长度之差为沉渣厚度,注意经常进行测绳标定检查)。桩成孔期间,利用施工间歇时间,进行土石方外运,避免土石方堆在现场影响后续施工。

2.9 制作、吊放钢筋笼

制作钢筋笼之前应首先清除钢筋表面污垢和锈蚀,当钢筋笼长度大于8 m时,需要分节制作安装,根据设计桩长以及钢筋搭接长度下料。为防止水下混凝土灌注过程中产生钢筋笼上浮现象,在钢筋笼底焊接一块比钢筋笼直径略小的厚8 mm薄钢板增加其抗浮力(图3)。

图3 钢筋笼截面示意

钢筋笼利用履带吊整笼吊装,采用三点起吊法。首先采用大钩将钢筋笼平行吊起,平移至桩孔处,然后利用小钩和大钩配合将钢筋笼慢慢竖起至垂直,之后将钢筋笼一次性放入孔中。钢筋笼吊放至设计标高后,调整钢筋笼周围钢筋定位环,保证钢筋笼轴线与桩孔中心线重合,并确保主钢筋的净保护层满足设计要求。

2.10 安放导管,浇筑混凝土

由于依托项目地下水位较高,为防止发生管涌问题,下压过程中保证钢套管超前支护2~4 m,在套管内补水平衡套管内外水压力,防止管涌现象(图4)。

浇筑时采用导管法,其首批灌入的混凝土必须经计算确定,一方面是使浇入的混凝土具有一定的冲击量,将导管内的泥浆或水排出;另一方面是保证导管埋入混凝土的深度不小于0.8 m。

2.11 拔出导管及钢套管

随混凝土面上升适时拔高套管和导管,逐步拆除套管和导管。根据导管埋深情况,每次拆除1~2节导管,导管拆除后应立即冲洗干净,以便下次使用。套管提升时,参考试桩数据,浇筑过程中控制套管起拔速度为0.45 m3/min。在套管外壁标识刻度线,定时(10 min)将套管外壁刻度线数据与管内液面复测数据进行对比,慢慢上拔并左右摇晃,使混凝土能流入套管所占空间,同时注意观察钢筋笼有无上浮,套管埋深应控制在2~4 m。

为保证设计桩顶混凝土质量,混凝土灌注至桩顶标高以上0.5 m。因套管上拔后桩孔存在一定程度的扩孔,最后1节套管上拔前应测定当前混凝土面标高,对所需混凝土进行估量,确保满足桩顶设计标高和超灌要求。完全拔出套管和导管后,桩顶混凝土不良部分要凿掉,保证设计范围内的桩体不受损伤,并不留松散层。

2.12 桩基检测

混凝土灌注施工完成后,待桩身达到设计强度100%且不小于15 MPa时,按规范对基桩进行低应变、声波透射和钻芯等桩身完整性检测。

3 效益分析

3.1 社会效益

应用该技术的社会效益如下:施工过程噪声低、振动小、环保效果好;钻机为自行式,便于移动转场,适合城区施工;最快施工速度可达14 m/h,能够极大地缩短施工工期;超前支护保证成孔质量可控,得到业主和社会各界的一致好评,为公司赢得了市场;为房建工程在复杂软土地层条件下的钻孔施工提供了可靠的经验参考。

3.2 经济效益

以桩长超过30 m的灌注桩为例,在工期、人工、材料、机械等方面,将该技术与初期在此区域采用的传统施工方式进行数据统计和比较。传统方法施工的一般工期为12 d,个别桩甚至超过2个月;采用本技术在复杂软弱地层条件下施工的一般工期为3.5 d,且施工过程中不会遇到坍孔,不会受到斜岩的影响,无需回填片石纠偏。

总体而言,造价节省效果较为显著,总节省费用构成如下:项目采用包清工方式,传统施工工艺为750元/m3,全回转钻进施工为2 000元/m3,相同工效下设备配比为4∶1,全回转节省1 000元/m3;另外,传统施工需要回填片石,全回转施工不需要回填,桩溶洞平均长9 m,每根桩节省4 800元;全回转混凝土充盈系数低,以1.5 m桩径、30 m长工程桩施工计算,节约混凝土费用11 133元。

4 结语

全回转全套管钻孔施工技术在房建桩基工程中的应用,有效解决了传统冲孔灌注桩在复杂软弱地层条件下施工所产生的坍孔、颈缩、卡钻等问题,能够有效提升成桩质量、缩短施工工期、节约施工成本,在满足设计要求的同时,也为复杂软弱地层条件下的桩基础施工提供了借鉴。