工作面坚硬顶板水力压裂对采动应力影响的 数值模拟研究

2021-05-14高富强

高 富 强

( 1. 煤炭资源高效开采与洁净利用国家重点实验室( 煤炭科学研究总院 ),北京 100013;2. 中煤科工开采研究院有限公司,北京 100013 )

煤矿长臂开采中常常面临坚硬顶板难垮落的 问题。煤层上覆岩层包含完整性较好、坚硬且厚的砂岩、砾岩或石灰岩等岩层,随着长臂工作面逐步往前推进,坚硬顶板在采空区后难以及时垮落,形成大面积的悬顶,当悬顶面积达到一定的极限时,发生大面积突然垮落,造成支护设备损坏,甚至会发生危及人身安全的恶性事故[1-2]。

为了解决这个问题,煤炭科技工作者在长期的工程实践中发展、形成了多种工艺技术对坚硬顶板进行处理,衍生出了包括爆破放顶、注水弱化及水力压裂等配套的工艺装备。其中,水力压裂作为经济有效的煤矿坚硬顶板控制技术,近几年得到了迅速发展,在我国的大同、神东等矿区应用广泛[1-3]。现场应用情况表明,水力压裂可以有效处理坚硬顶板的问题。如,于斌[2]等在塔山煤矿 8106工作面进行了水力压裂现场研究,发现经过水力压裂处理后,工作面周期来压步距由18.69 m降低到16.76 m,支架的工作阻力在来压期间由13 000 kN降低到 12 000 kN,水力压裂效果明显;崔峰[4]等在魏墙煤矿 1307工作面进行了现场实践,发现水力压裂后工作面基本顶初次垮落平均步距为44.5 m,与预裂爆破强制放顶相比,来压步距减少约8 m;孙志勇[5]等在晋煤集团寺河煤矿东五盘区东翼集中巷发现,压裂后煤柱垂直应力在超前工作面50 m至滞后工作面50 m范围内出现峰值点,未压裂的煤柱垂直应力的峰值点出现在滞后工作面150~350 m范围内。这些现场研究均表明,水力压裂能够破坏坚硬顶板的完整性,使之更容易随工作面的推进而垮落。也即,水力压裂能够改变顶板一定范围“垮落带”内岩层的力学性质,降低工作面周期来压步距。但是,工作面直接顶和基本顶的垮落是否会影响到 更上部如“裂隙带”和“弯曲下沉带”岩层的断裂?此外,工作面的周期来压一般是通过监测支 架的工作阻力确定的,而支架的工作阻力受支架上方直接顶和基本顶断裂和垮落的控制,也即,支 架工作阻力可以直接反映“垮落带”岩层的运动,但无法有效反映“裂隙带”和“弯曲下沉带”内岩层的运动,而“裂隙带”和“弯曲下沉带”内 岩层的运动决定着采动应力的分布与演化规律。那么,对于工作面顶板垮落带内的岩体进行水力 压裂处理,是否会影响到工作面采动的分布与演化?

上述2个问题的解答需要建立在对工作面上覆岩层的垮落过程、垮落形态和工作面周边采动压力准确掌握的基础上。由于煤炭赋存岩层的复杂性、多变性和不确定性,通过现场测试获取可靠的对比分析数据即便可行,也是非常困难的。同一个矿井2个工作面进行压裂和非压裂对比分析很难,即使同一个工作面在推进过程中所监测到的支承压力分布也变化很大[6]。可靠数据的缺乏导致鲜有相关研究,无法对上述2个问题做出合理解答。本文采用数值模拟方法,对比分析压裂和非压裂条件下,工作面上覆岩层的垮落规律及采动应力分布规律。

1 数值模拟

1.1 数值计算模型

随着采煤工作面不断地推进,在基本顶初次来压以后,裂隙带岩层形成的结构将始终经历“稳 定—失稳—再稳定”的变化过程,这种变化是决定采动应力演化的基础。基于连续体方法的有限元和有限差分,由于不能真实考虑岩层的断裂问题,无法很好地模拟这种采空区覆岩的周期性破坏。传统的离散元方法,可以考虑岩层的断裂,但是断裂位置都必须预先设置,虽然可以通过设置足够多的、随机分布的预置路径( 如UDEC-Voronoi或UDEC Trigon )使得岩层的断裂位置尽量不受预置网格的 影响,但是精细的网格处理需要以牺牲模型的计算效率为代价。而且,对于UDEC,当模拟岩层的块 体发生大变形脱离周围块体时,模型的计算效率急剧降低,需要数十万的运算时步才能使得断裂的 块体塌落并压实稳定。以笔者的经验,基于有限元/离散元耦合的ELFEN数值模拟软件是模拟采空区覆岩周期性垮落的有效工具[7-8]。在ELFEN中,单元在破坏前处于弹性状态,服从有限元法则,破坏后才利用离散元法则,这样就大大加强了模型的计算效率。而且,裂纹的扩展可以穿过单元格进行,这在很大程度上降低了预置网格对裂纹扩展的影响。为此,本文选择ELFEN数值模拟软件进行研究。

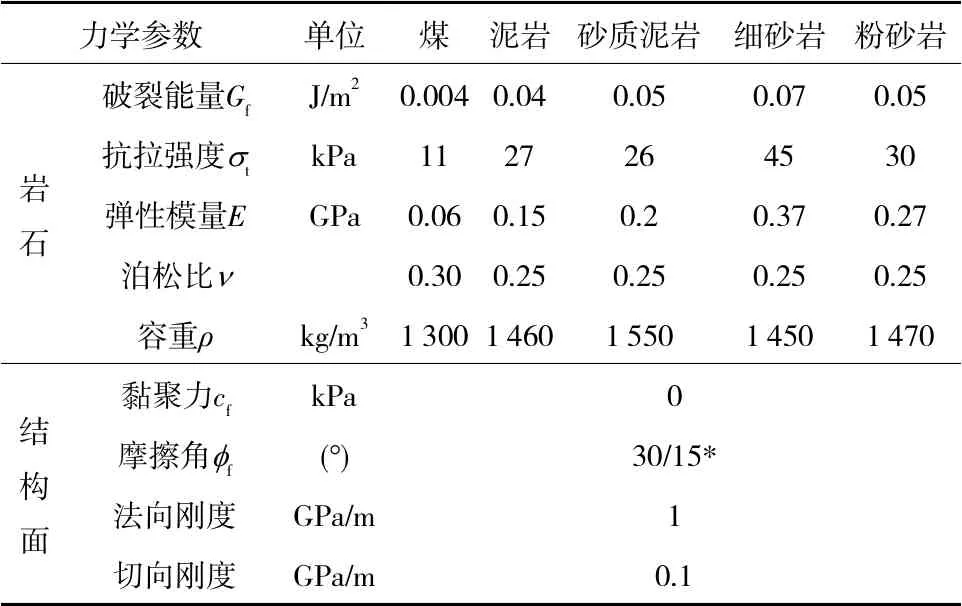

依据晋城寺河矿W2302工作面的工程地质条件建立了ELFEN数值计算模型,如图1所示。工作面长603 m,宽300 m,埋深350~430 m。采出煤层3号煤平均厚度6.6 m,顶底板岩层以泥岩和砂质泥岩为主。需要说明的是,该模型不是依据现场尺度条件建立的,而是依据前期研究中的相似模型尺度条件建立的,这样做的原因是便于采用相似模拟结果对ELFEN数值计算模型进行校准。相似模型长2 m,高1.5 m,几何相似比1∶100,应力相似比1∶139。模型上方用配重铁块模拟上覆岩层。本次研究采用的即为校准后的数值计算模型。模型长3.5 m,高1.5 m,几何相似比1∶100,数值模型比相似模型长以避免可能的边界效应。校准后的煤岩体物理力学参数见表1。煤岩体内含有大量不连续结构面,对煤岩体的力学相应特征,尤其是顶板垮落特征起着重要的作用,为此,模型显式考虑了煤岩体的 层理和节理,如图1所示,层理和节理的力学参数见表1。

图1 ELFEN数值计算模型 Fig. 1 ELFEN model used in the present study

表1 ELFEN 数值模拟中使用的煤岩体物理力学参数 Table 1 Mechanical properties used in the ELFEN model

模型的边界条件为模型左、右边界水平位移固定,底部边界垂直位移固定,顶部为自由边界模拟地表。模型设置为静水压力场,即3个方向的主应力Sxx,Syy和Szz相等,其中Sxx为平行工作面走向的水平应力,Syy为垂直应力,Szz为垂直巷道走向的水平应力,应力大小随深度按照Syy=rgh变化,其中,r为岩层平均容重,取2 600 kg/m3;g为重力加速度,取9.8 m/s2;h为埋深。需要说明的是,数值模型顶部边界条件与相似模拟不一致。相似模拟中模型顶部界采用配重块以模拟上覆岩层压力,但是这种应力边界在采空区上覆岩层垮塌到模型顶部边界时是成立的,一旦垮塌区达到顶部边界,这种应力边界条件便不再与现场一致,应力边界会对之后工作面继续推进引起的上覆岩层垮塌有显著影响。因此,在数值计算模型中,模型顶部边界设置为自由边界,不再考虑上覆岩层压力。考虑到本研究所采用的数值模型为概念模型,而不是具体工程实践,该假设不会影响研究结果。

1.2 模拟方法

模拟过程中,首先对模型施加应力场,然后进行工作面回采模拟。为了真实反映随工作面的逐步推进上覆岩层的垮落过程,将模拟过程分为40步,由左向右开挖,每步开挖0.05 m,相当于实际中的5 m,开挖后进行模型运算以计算开挖引起应力扰动及岩层破坏。在工作面底板设置9个监测点,在采空区后方煤层中设置6个监测点,监测点间距为5 cm,以监测随工作面推进支承压力的变化情况,监测点的位置如图1所示。

考虑到本文研究的重点是水力压裂对工作面周期来压及采动应力的影响,而不是水力压裂机理本身,因此,本文没有进行流固耦合计算以模拟水力压裂过程,而是把水力压裂对顶板煤岩体的作用效果考虑到模型里。坚硬顶板进行水力压裂后,会在煤岩体内形成压裂裂纹,裂纹的扩展方向为垂直最小主应力方向。虽然原生裂隙会对压裂裂纹的扩展有一定影响,但是裂纹的总体扩展方向不会有大的变化。考虑到现场条件最小主应力为水平应力,将压力裂隙假设为一系列垂直的裂纹,这些裂纹与原生节理一起,减小了顶板的完整性。现场水力压裂处理一般在顶板一定深度范围内进行,压力裂纹的半径为20~30 m[1-2,9]。据此,仅在模型顶板0.4 m范围内考虑压力裂纹的影响。考虑2种裂纹间距,0.1 m和0.03 m分别代表无压裂和压裂2种情况,模拟分析不同顶板完整性条件下工作面上覆岩层垮落规律及采动应力分布规律。此外,在压裂条件下,压裂区域结构面在水压的作用下其摩擦因数和法向有效应力降低,导致其剪切强度降低。为此,在压裂条件下,设置压力区域内结构面的摩擦角远低于无压裂条件( 表1 )以考虑水力压裂对压裂岩层另外一个主要作用。

2 模拟结果与分析

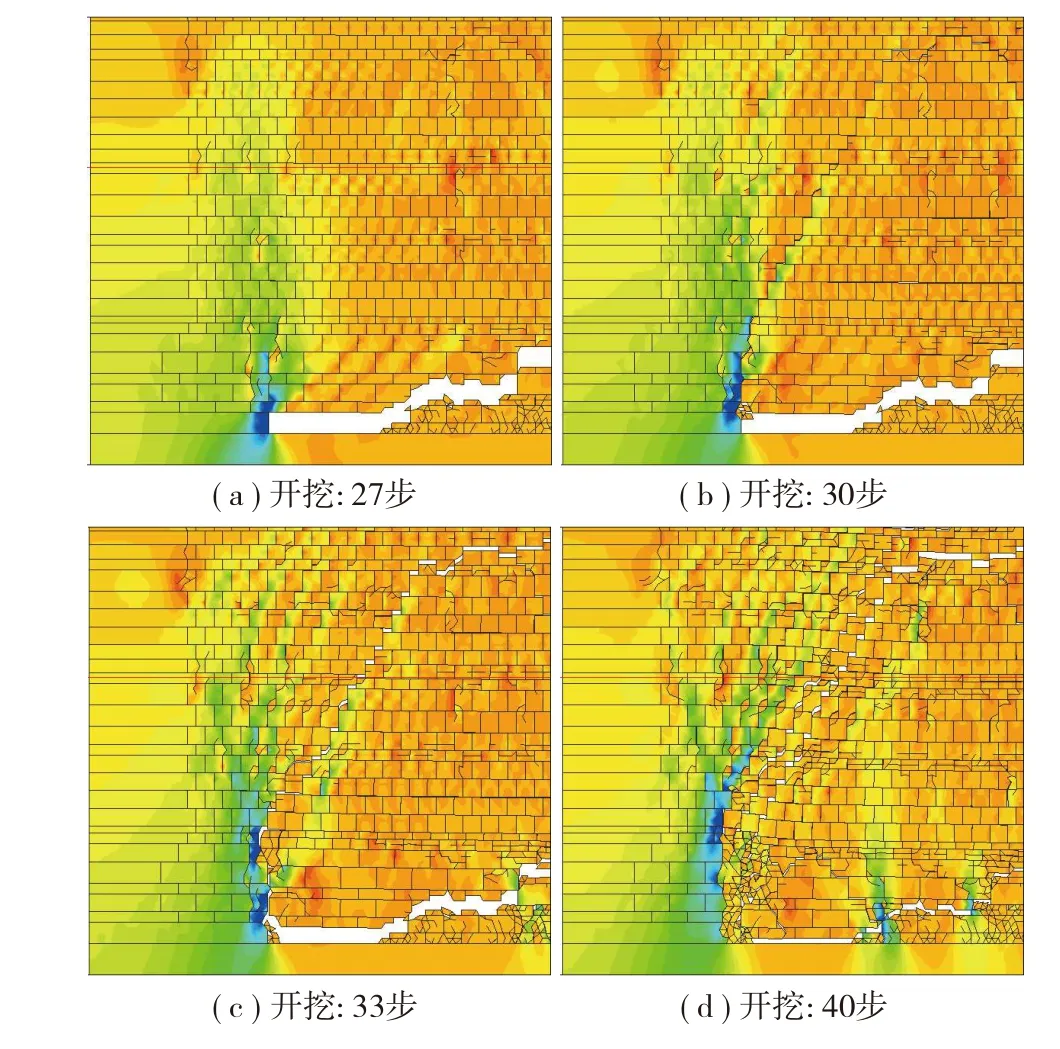

无压裂和压力条件下工作面上覆岩层垮落过程分别如图2,3所示。无压裂条件下,随着工作面的逐步向前推进,顶板在第27步发生初次垮塌,初次垮落步距为1.35 m。值得注意的是,初次垮塌没有覆盖整个顶板,而是位于顶板中间部分,这样在采空区后方和前方形成了悬顶,前、后方悬顶距离分别为0.2 m和0.3 m,随着工作面进一步向前推进到1.45 m时,工作面后方悬顶垮塌。此后,随着工作面继续向前推进,工作面后方又形成悬顶并在到达一定距离后发生垮塌。这一悬顶“形成—垮塌—形成”的过程随着工作面的推进在工作面后方重复发生,平均悬顶距离约0.15 m。工作面推进到第32步1.60 m时,采空区上方顶板发生“类梯形”整体垮塌,垮塌高度为1.04 m;工作面推进到第36步1.80 m时,采空区上覆岩层垮塌区达到地表。数值模型计算的上覆岩层垮落情况( 垮落步距和垮落形态 )与相似模拟结果基本一致,说明该数值计算模型能反映现场实际情况。

图2 无顶板压裂处理条件下工作面上覆岩层随工作面推进的垮落过程及垂直应力分布 Fig. 2 Simulated collapse process of roof layers and vertical stress distribution as longwall face advances under the condition of no hydraulic fracturing

压裂条件下,工作面上覆岩层随工作面的垮 塌特点与无压裂条件下相比,有3个显著不同之 处:

( 1 ) 工作面初次垮落步距大幅减小,由无压裂条件下的第27步1.35 m减小到压裂条件下的第16步0.8 m;

( 2 ) 压裂条件下随着工作面的推进工作面后方悬顶也呈现“形成—垮塌—形成”的特点,但平均悬顶距离为0.05,远小于无压裂条件下的0.15 m;

( 3 ) 相对于无压裂条件下工作面基本顶呈现“类梯形”整体垮塌,压裂条件下工作面基本顶呈现逐步垮塌的特点,垮塌高度分别在第16步0.05 m,第19步0.12 m,第26步0.47 m,第28步0.70 m,第30步1.12 m,并在第32步达到地表。

图3 顶板压裂处理条件下工作面上覆岩层随工作面推进的垮落过程及垂直应力分布 Fig. 3 Simulated collapse process of roof layers and vertical stress distribution as longwall face advances under the condition of hydraulic fracturing

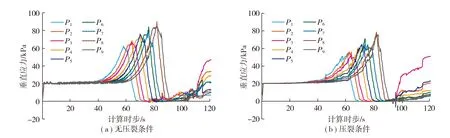

下面分析无压裂和压裂不同条件下,支承压力( 采动应力 )随工作面回采的变化规律。图4( a )显示了无压裂条件下工作面前方支承压力随工作面回采的变化。统计分析各监测点数据发现,工作面前方支承压力在工作面距离0.35~0.40 m时开始显现,在工作面距离0.20 m时开始急剧增加,并在工作面距离0.05 m时达到峰值。此后,随着工作面推过,支承压力急剧降低至0,并在稳定一段时间后,随着上覆岩层的垮塌、压实,支承应力逐步增加至原岩应力状态。在个别监测点,由于垮塌岩石的不规则碎胀、搭接形成了应力集中。底板由左至右沿工作面推进方向的9个监测点,支承压力峰值随着与开切眼距离的增加而逐渐增大。综合图3的工作面上覆岩层随工作面推进的垮落过程分析,这是由于随着工作面的推进,采空区上覆岩层悬顶面积增加,造成工作面前方煤岩体所承担的支承压力越来越大。图4( b )显示了压裂条件下工作面前方支承压力随工作面回采的变化。与无压裂条件下一样,随着工作面的移进和推过,工作面前方支承压力呈现“增加—峰值—减小到0—增加”的变化规律。与无压裂条件下情况相比,压裂条件下工作面前方支承压力变化有3个特点:

图4 工作面超前支承压力变化特点( 各监测点的位置如图1所示 ) Fig. 4 Changes of front abutment pressure as longwall panel advances (Fig. 1 for the location of monitoring points)

( 1 ) 工作面前方支承压力在工作面距离0.50~0.55 m时开始显现,大于无压裂条件下的0.35~0.40 m;

( 2 ) 压裂条件下底板各监测点支承压力均明显小于无压裂条件下的支承压力;

( 3 ) 压裂条件下,工作面推过后,采空区压力增加速率大于无压裂条件下采空区压力增加速率。这是由于在压裂条件下,采空区上覆岩层垮塌、压实的过程要快于无压裂条件。

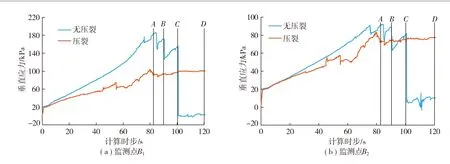

为进一步分析无压裂和压裂条件下支承压力的变化规律,在采空区后方煤体内设置了应力监测点。图5为2种条件下采空区后方煤体内支承压力随工作面推进的变化规律。由图5可知,在压裂和无压裂条件下,工作面后方支承压力随着工作面推进逐渐增加,前期基本呈线性增加,越靠近采空区,增加幅度速率越大。靠近工作面的B1和B2两个监测点的增加速率显著大于其余较远的监测点。无压裂条件下支承压力的增加速率明显大于压裂条件下。随着工作面的推进,采空区上覆岩层的每次垮落都在采空区后方的支承压力监测曲线上显示为压力的突然降低。值得注意的是,当采空区上覆岩层塌陷到地表后,随着工作面的推进,采空区后方支承压力不再有明显增加。这是由于在采空区上覆岩层塌陷到地表之前,未塌陷的岩层重力随着两侧“类梯形”的岩层传递到采空区周边围岩上。当上覆岩层塌陷到地表后,不再有应力传递,采空区前后方围岩只承担单侧上覆岩体重力,该结果与现场监测数据结果一致[10]。

图5 采空区后方支承压力变化特点( 各监测点的位置如图1所示 ) Fig. 5 Changes of back abutment pressure as longwall panel advances (Fig. 1 for the location of monitoring points )

为了更好地对比分析压裂对支承压力的影响,将2种条件下B1和B2两个监测点的数据分别进行对比分析,如图6所示。可以看到,在B1点,无压裂条件下采空区后方支承压力随工作面回采增大的速率显著大于压裂条件下,在第27步开挖时支承压力达到峰值184 kPa,相当于9倍的原岩应力,远大于压裂条件下的支承压力峰值。如此大的支承压力造成采空区后方煤壁与顶板交接处发生破坏,如图7( b )所示,破坏导致监测点B1处的支承压力降低。随着工作面继续向前推进,B1点的支承压力又逐渐增大,最后导致B1,B2处的煤壁整体破坏,如图7( d )所示,B1,B2点所监测到的支承压力降低到接近0。有意思的是,此时的垂直应力集中区域不再位于采空区后方的煤体中,而是转移到了顶板上较为坚硬的细砂岩内。

图6 顶板压裂处理对采空区后方支承压力的影响(A,B,C,D点对应的采空区后方煤岩体破坏及支承压力分布情况如图7所示) Fig. 6 Effect of hydraulic fracturing on back abutment pressure( Refer to Fig.7 for the collapse patterns at the mining stage of A,B,C,D under condition of no hydraulic fracturing)

图7 无压裂条件下采空区后方支承压力引起煤体破坏过程 Fig. 7 Failure process of the coal at the back of the mining-out area

在B2点,无压裂条件下采空区后方支承压力仍大于压裂条件下,但两者之间的差距远小于B1点。压裂条件下B1和B2点均未出现支承压力降低到接近0,而是保持较高的数值,没有造成煤壁的偏帮破坏。

3 讨 论

长壁工作面开采中,随着工作面的逐步向前推进,采空区上覆岩层逐步垮塌,自下而上形成“垮落带”、“裂隙带”和“弯曲下沉带”[10]。由于缺乏有效的观测措施,很难从现场获取足够的信息以准确描绘采空区覆岩裂隙的空间分布特征,研究一般借助于相似模拟和数值模拟手段。本研究采用ELFEN数值模拟方法,较为真实地捕捉到了采空区上覆岩层随工作面推进的断裂、垮落、压实过程。模拟结果表明采空区上覆岩层整体呈现“类梯形”的覆岩裂隙空间分布特征,即随着距离地表越来越近,采空区上覆岩层塌陷面积逐步减小,该结论与已有的很多相似模拟和数值模拟结果一致[11-16]。

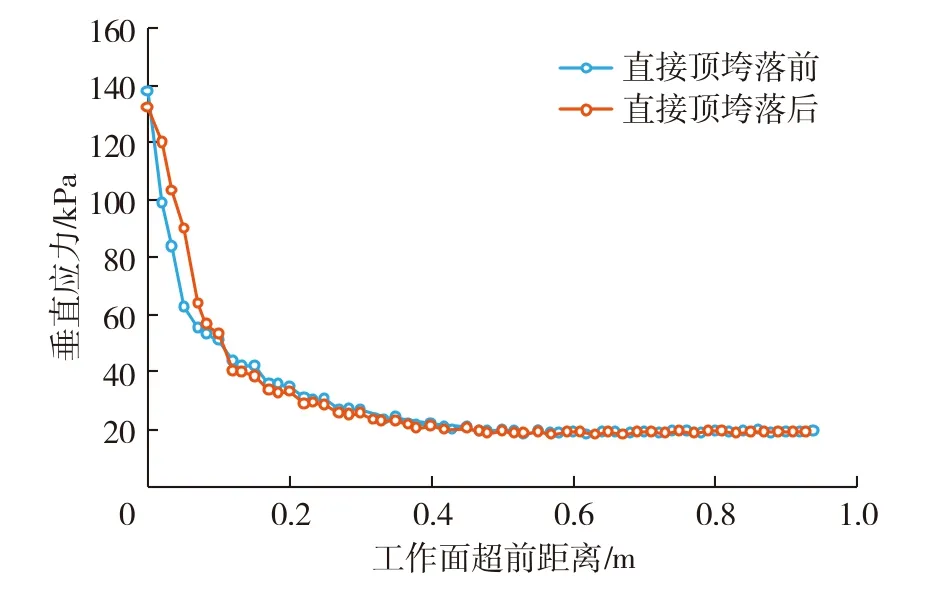

为了分析工作面后方直接顶的及时冒落是否会影响到煤壁内支承压力的分布,对比分析了无压裂条件下第28步开挖直接顶垮落前和第29步开挖直接顶垮落后工作面前方煤体内支承压力的分布特征,如图8,9所示。

结果显示,工作面后方直接顶的垮落对前方煤体内支承压力的影响不大,这是因为在上覆岩层垮塌到地表之前,前方煤体内的支承压力主要受采场整体未垮落岩层所控制,在上覆岩层垮塌到地表后,主要受“类梯形”一侧上覆岩层所控制,相对于整体上覆岩层的空间大结构,工作面后方直接顶小结构的垮塌不会显著影响到工作面前方支承压力的分布。对工作面顶板的水力压裂处理,主要是弱化顶板的完整性,使其在工作面推进后能够及时垮落。这种局部垮落,虽然不会显著影响支承压力分布,但是局部直接顶的及时、持续垮落会引起上覆基本顶和关键层的及时断裂和垮塌,影响采场覆岩大结构,进而影响支承压力分布。该结论也表明,在采用水力压裂对采空区坚硬顶板进行处理以达到卸压目的时,应在工作面推进方向上持续压裂,避免只在局部进行压裂,以使得直接顶的持续垮落影响基本顶和关键层的及时断裂。

图8 工作面后方直接顶垮落对前方支承压力的影响 Fig. 8 Effect of localized immediate roof collapse on front abutment pressure

图9 工作面后方直接顶垮落前后前方煤体支承压力比较 Fig. 9 Comparison of front abutment pressure before and after immediate roof collapse

4 结 论

( 1 ) 采用ELFEN数值模拟方法可以较为真实地捕捉到采空区上覆岩层随工作面推进的断裂、垮落、压实过程。采空区上覆岩层整体呈现“类梯形”的覆岩裂隙空间分布特征,即随着埋深的减小,采空区上覆岩层塌陷面积逐步减小。

( 2 ) 对工作面顶板的水力压裂处理,主要是弱化顶板的完整性,使其在工作面推进后能够及时垮落,这种局部垮落,虽然不会显著影响支承压力分布,但是,局部直接顶的及时垮落会引起上覆基本顶和关键层的及时断裂和垮塌,影响采场覆岩大结构,进而影响支承压力分布。

( 3 ) 对工作面顶板进行持续压裂,可以降低初次垮落步距及平均来压步距。压裂条件下,采空区上覆岩层垮塌、压实的过程要快于无压裂条件。工作面推过后,采空区压力增加速率大于无压裂条件下采空区压力增加速率。