大型飞机主起落架连接区静力试验误差控制技术

2021-05-14王孟孟郑建军张永强

刘 冰, 王孟孟, 郑建军, 郭 琼, 张永强

(中国飞机强度研究所全尺寸飞机结构静力/疲劳航空科技重点试验室, 西安 710065)

作为飞机的主要结构区域,飞机主起落架连接区在飞机起飞和着陆两个阶段,承受并传递来自地面的反力,对飞机的安全考核至关重要。基于整机的主起落架连接区结构静力试验可以更加真实地反映主起落架连接区结构的载荷传递。近年来,飞机起落架连接的结构形式和布局越来越多样,导致基于整机的起落架连接区静力试验难度系数越来越高,考核区域试验载荷精准施加的难度越来越大,主要表现为起落架同时受垂向载荷、航向载荷及侧向载荷[1-2],受载后起落架变形较大,试验过程中起落架轮心处的变形量越来越大等。

中国对飞机起落架结构开展了较多研究,主要集中在起落架本身强度和噪声试验等领域。何鑫等[3]建立了直升机起落架试验系统的刚柔耦合动力学模型,开展了直升机起落架虚拟静力试验方法研究;杜星等[4]开展了全机结构试验起落架随动加载技术研究,提出了一种适用于全机状态下起落架试验的随动加载方法;刘兴强等[5]采用仿真与试验的手段对不同来流速度下某型飞机前起落架 1/6 缩比模型的噪声特性进行了研究;李大伟等[6]开展了某型飞机起落架加载系统设计研究,实现了对起落架气动载荷的准确模拟;刘冰[7]以海鸥300飞机起落架为研究对象,通过仿真分析和静力试验对其静强度进行研究;王洪宪[8]对起落架收放性能进行了较为深入的研究,完成了该型起落架收放试验系统的设计,并对仿真结果进行了试验验证;夏峰等[9]开展了全机静力试验多轮多支柱起落架支持与加载技术,发展了多轮多支柱起落架加载、换装技术和工作流程。

综上所述,现阶段对基于整机的起落架连接区静力试验研究较少,关于试验误差控制技术研究几乎空白。基于大型飞机的起落架连接区静力试验是其结构强度研究的重要方法和基础,试验结果可作为结构强度性能的依据,并为建立精确的分析模型提供数据支持。因此,以某型飞机主起落架连接区为研究对象,从载荷施加、扣重、飞机姿态及结构变形等方面开展面向整机的主起落架连接区静力试验误差控制技术研究并进行试验验证,最终达到提高试验精度和质量的目的。

1 试验误差问题分析

1.1 试验约束点反馈值计算原理

在主起落架连接区静力试验中,将飞机固定在试验支持/约束夹具上,对试验机主起落架施加外载进行强度考核。在静定约束的情况下,无论约束点是否参与了全机平衡,它的载荷反馈总是真实存在的。约束点载荷误差可以从另一个方面反映飞机结构静力试验加载结果,是加载质量的综合衡量指标之一[10]。为了有效地减少约束点载荷误差,需对相关影响因素进行仔细分析,找出主要原因并制定误差控制技术方案。

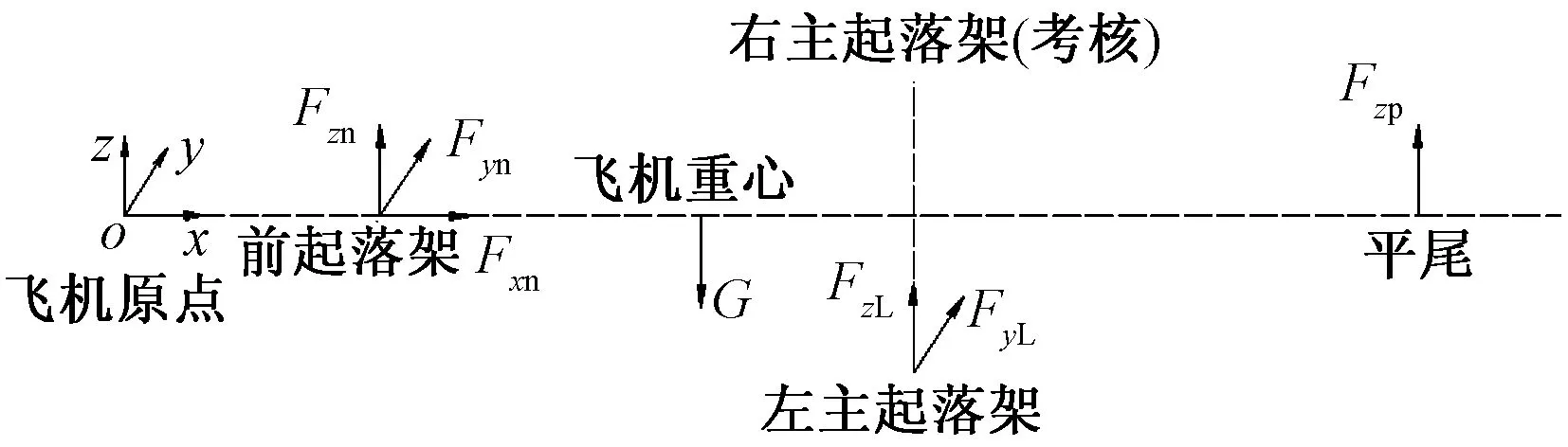

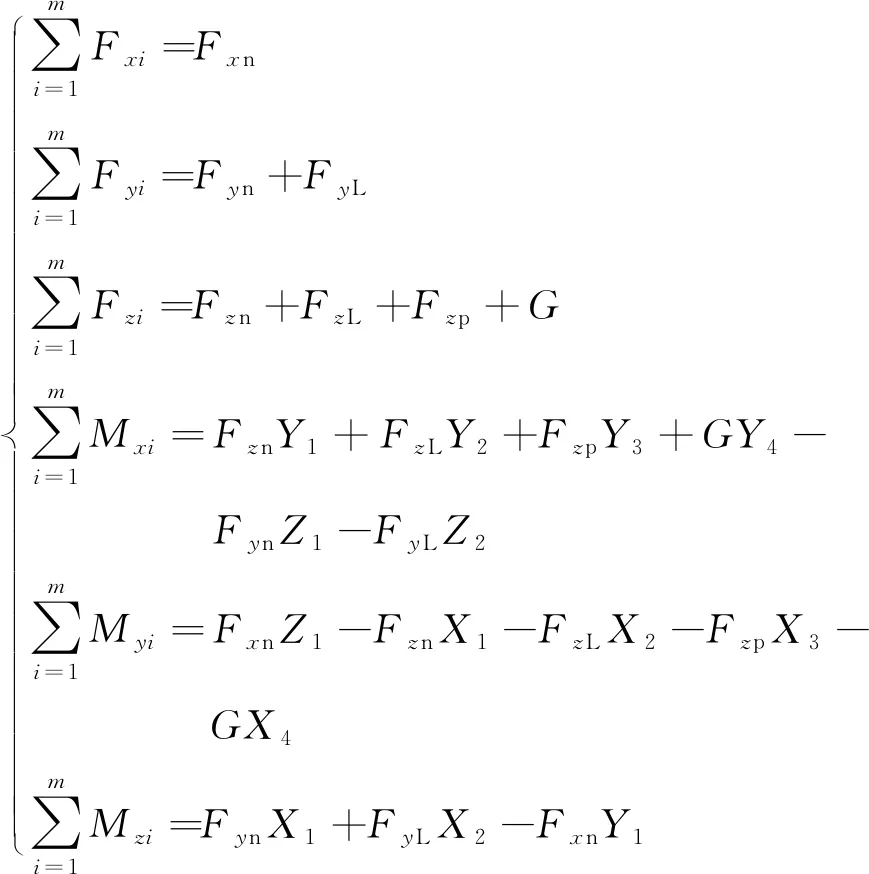

针对主起落架连接区静强度试验,可将试验机支持模型简化[11]。该状态下试验机受到自身重量、试验扣重载荷及支持夹具支持载荷的作用,理论简化模型可暂不考虑扣重载荷,且认为飞机重心位于飞机对称面上,试验机支持简化模型如图1所示。

一个空间物体静定所需要的自由度数量为6个,根据刚体静力学并从工程实施的可行性及安全性考虑,以实现约束载荷的静定可计算为目标,对起落架约束载荷进行简化,最终确定飞机约束项为6项,即约束飞机的航向、垂向、侧向及飞机的滚转、偏航和俯仰3个方向的力矩。此时飞机受力简化模型如图2所示。

由图2可得到飞机原点处的3项合力、3项合力矩与试验支持载荷及飞机重力关系,如式(1)所示。

图2 试验机静定支持简化模型

约束点处的载荷反馈在试验前可以通过式(1)计算得到,并通过与试验中约束点实测值对比来分析试验加载精度。

(1)

式(1)中:m为试验中载荷施加点总数;Fxn、Fyn、Fzn、FyL、FzL、Fzp取值范围依据约束点结构承载强度值设置;飞机结构重量值G向下为负;前起落架、左主起落架、平尾及试验机重心坐标分别设为(X1,Y1,Z1)、(X2,Y2,Z2)、(X3,Y3,Z3)、(X4,Y4,Z4)。

1.2 试验误差分析

整机静强度试验规模庞大,是一个多系统融合的复杂试验系统。试验过程中,各试验系统自身精度、加载设备安装精度、试验控制参数、试验扣重、试验件变形等都会影响试验最终精度,降低试验质量。

1.2.1 载荷施加端误差

(1)加载控制系统误差。进行全机静力试验的加载控制设备采用多点协调试验加载控制系统,通过控制液压伺服作动器把载荷施加到试件上。控制系统的误差小于1%。

(2)试验安装误差。全机静力/疲劳试验是一项复杂庞大的系统工程,试验现场的安装工作量非常大,在安装过程中会存在精度误差。

1.2.2 扣重端误差

试验扣重是指进行飞机结构静力/疲劳试验时扣除飞机结构重量和试验设备重量,使得试验时飞机处于零重状态。在进行结构试验时,为了使分析结果和试验结果具有可比性,通常需要消除重力的影响。

消除整机重量引起的影响时,需要考虑结构质量及其分布的影响,同时还要考虑加载设备、测量设备、假件等影响。现阶段为保证载荷的准确施加,试验中的协调系统越来越复杂,加载系统越来越庞大,这些影响因素相互关联,部分难以准确度量,因此试验机及试验加载系统的重量扣除均存在一定误差。

1.2.3 飞机姿态变化误差

主起落架连接区静力试验中单侧起落架作为载荷主动施加区域,无法作为约束部位,因此在试验中飞机姿态容易发生一定改变,尤其对于采用长支柱起落架且固定于机翼上的试验机。此时由于飞机机翼柔性较大导致单侧约束起落架发生较大变形等多个因素,造成飞机机体姿态整体移动,进而导致加载点在机体上的载荷施加位置产生微小改变,造成所施加的载荷方向相对于机体坐标发生了变化,由此产生载荷误差。

1.2.4 起落架变形导致的误差

对于大型长支柱起落架飞机,特别是当起落架固定于机翼上时,大载荷引起起落架较大变形。例如某型飞机两点滑行刹车工况起落架变形情况,航向预估位移近200 mm,垂向和侧向预估位移也近100 mm。起落架受载变形后加载设备实际施加载荷方向与理论分析方向不一致,对试验考核部位的加载精度造成较大影响,同时导致全机平衡状态被打破,试验约束点载荷与理论分析值差值增大。

2 误差控制技术

针对载荷施加端,其控制系统误差带有随机性,在每个主动加载点误差均在1%以内时,约束点误差在理论值附近上下波动,不足以对约束点载荷误差产生较大影响;安装误差可以用作业文件来规范和保证,处于作业文件规定范围内的安装误差对约束点载荷误差影响较小。

因此,影响试验误差的主要原因可归结为结构变形、飞机姿态和扣重误差。

2.1 起落架本体变形误差控制

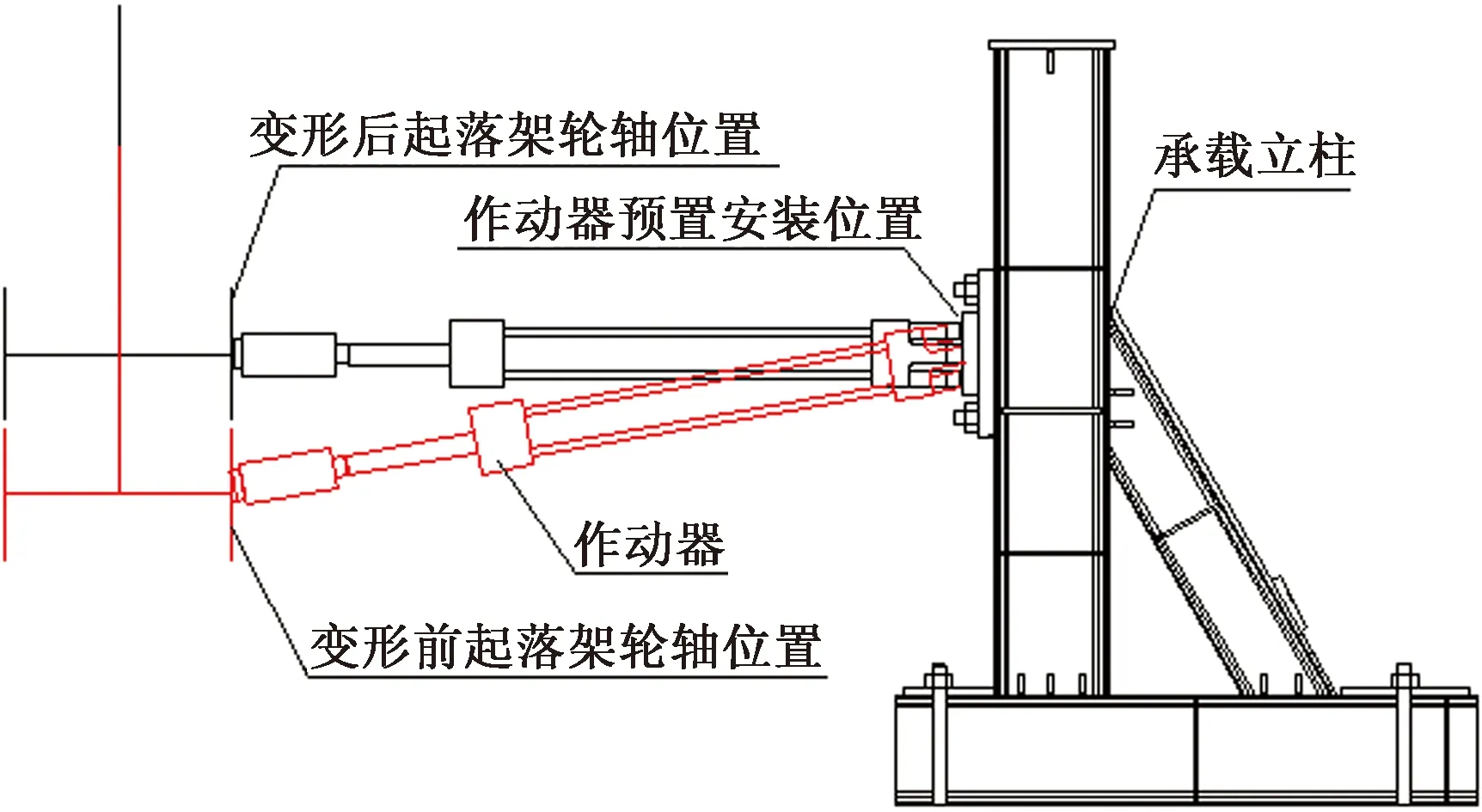

2.1.1 加载点预置

试验前预估起落架轮心处的变形量,在试验安装时将加载装置根据轮心处变形量预先偏转一定角度,如图3所示。当试验加载过程中起落架产生最大变形即试验加载到最大载荷时,保证起落架加载点各方向载荷的施加方向准确。如果起落架轮心处的变形量预估不准确,则试验加载到最大载荷时仍然存在一定的加载误差,因此需通过多次调试和测量获得加载点最终预置安装位置。

图3 预置加载方式

2.1.2 随动加载

现阶段飞机起落架连接区地面静强度试验垂向载荷相较于其他两个方向更大,因此以垂向载荷随动加载为研究对象。

技术方案采用平面滚动轴承或滚珠的结构形式设计随动加载装置平面随动机构,钢珠或滚柱以上部分钢板称为移动板,钢珠或滚柱以下部分钢板称为固定板,将作动筒筒体固定至移动板上,利用平面随动机构的高承载、滚动运动的低摩擦特性实现起落架随动加载装置的随动加载功能,如图4所示,移动板、钢珠或滚柱及底座之间在水平面内运动时相对位置无约束关系。

2.1.3 变载荷谱

通过各级载荷的矢量合成与分解,在试验中重新计算各级实加载荷,可实现载荷的准确施加。此种技术方案需通过理论分析计算得到重点考核加载级起落架理论位移,然后采用线性插值方法计算出各个加载级数的三向理论位移,进而计算得到各级施加载荷,过程较为复杂。

2.2 试验件整机姿态变化误差控制

依据现有飞机静力试验支持约束技术将试验机简化为刚体模型,如图5所示。首先计算得到试验中飞机姿态理论变形约束点航向、侧向位控作动筒所需调整值。其次通过预试得到试验机姿态在试验中实际变化量,根据此变化量对位控作动筒参数进行修正。将修正后调整值输入位控作动筒控制系统,在试验中主动实时调整飞机姿态,最终实现试验中飞机姿态精确控制。

2.3 试验件扣重精度控制

依据总体保证、考核精确原则。首先依据“部件-整机-部件”的试验机重量计算方法,通过精确的重量计算提高试验技术能力。通过将试验机、假件及加载测量设备分开计算,重量计算结果与飞机实际重量分布非常接近,能够进行准确的试验扣重。

其次针对局部加载区域,其加载杠杆、作动器设备则通过承重得到其真实重量和重心,采用直接扣重、分区等效分配扣重及重心比例分配扣重等方法扣除其重量。

3 试验整体方案

选取某型飞机地面强度试验机为研究对象,按照试验程序进行预试及正式试验,开展主起落架连接区静力试验误差控制技术应用工作。

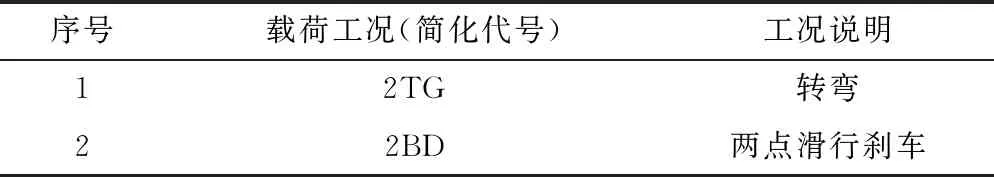

3.1 试验载荷

试验载荷为筛选出主起落架连接区结构的受载严重工况,某型飞机主起落架连接区工况如表1所示。试验中起落架载荷处理到起落架假件加载接头上,在机身、机翼施加平衡载荷。所有载荷汇总计算得到3项合力、3项合力矩,通过式(1)计算可得到该工况下约束点理论载荷值。

表1 某型机主起落架连接区试验工况

3.2 试验支持

试验采用主起落架连接区试验支持方式,在平尾约束垂向位移,左主起落架约束垂向位移和侧向位移,前起落架约束垂向位移、航向位移和侧向位移。每个约束点上都安装有载荷传感器,对约束点的载荷进行监视,其中航向、侧向采用位控约束作动筒以便于调整试验机姿态。在此支持状态下,整个飞机呈静定状态。

3.3 试验结果

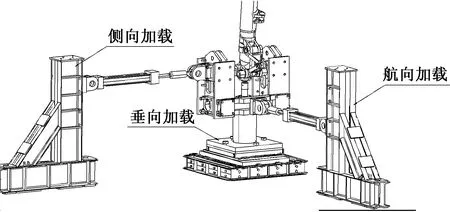

以主起落架连接区静力试验转弯工况为例,试验采用飞机姿态主动控制技术和基于扣重系数的扣重方案,起落架垂向采用随动加载,侧向与航向采用预置加载,加载示意图如图6所示。

图6 起落架加载示意图

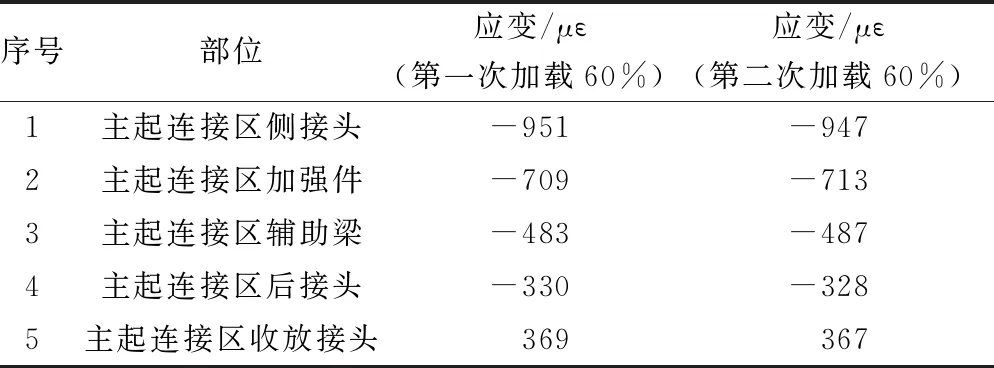

正式试验前进行多次预试以验证试验系统的可靠性。本次试验将筛选出多次试验中关注的数据进行对比分析,确保所提出的试验误差控制方案可靠稳定。试验关注部位两次加载至60%限制载荷时应变数据重复性对比结果如表2所示,表2中数据表明试验方案稳定可靠。

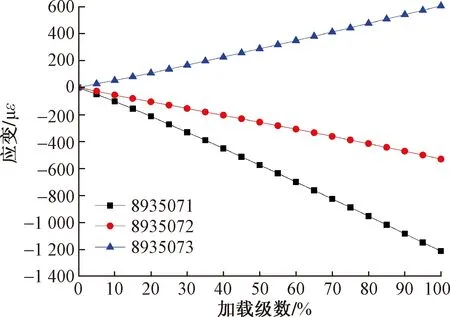

试验中逐级加载,对每一级均进行应变、位移的测量。试验中载荷由5%~100%过程中试验设备性能较好,因此选取此过程中各级载荷下试验数据进行分析。选取考核区域中主起连接区侧接头处一花片为研究对象,8935071/8935072/8935073分别为其0°片、45°片和90°片,其测得的数据结果如图7所示,3个方向的应变数据均符合预期,线性度较好,表明试验方案合理。

表2 某型机主起落架连接区试验应变数据重复性对比

图7 主起落架连接区应变-载荷曲线

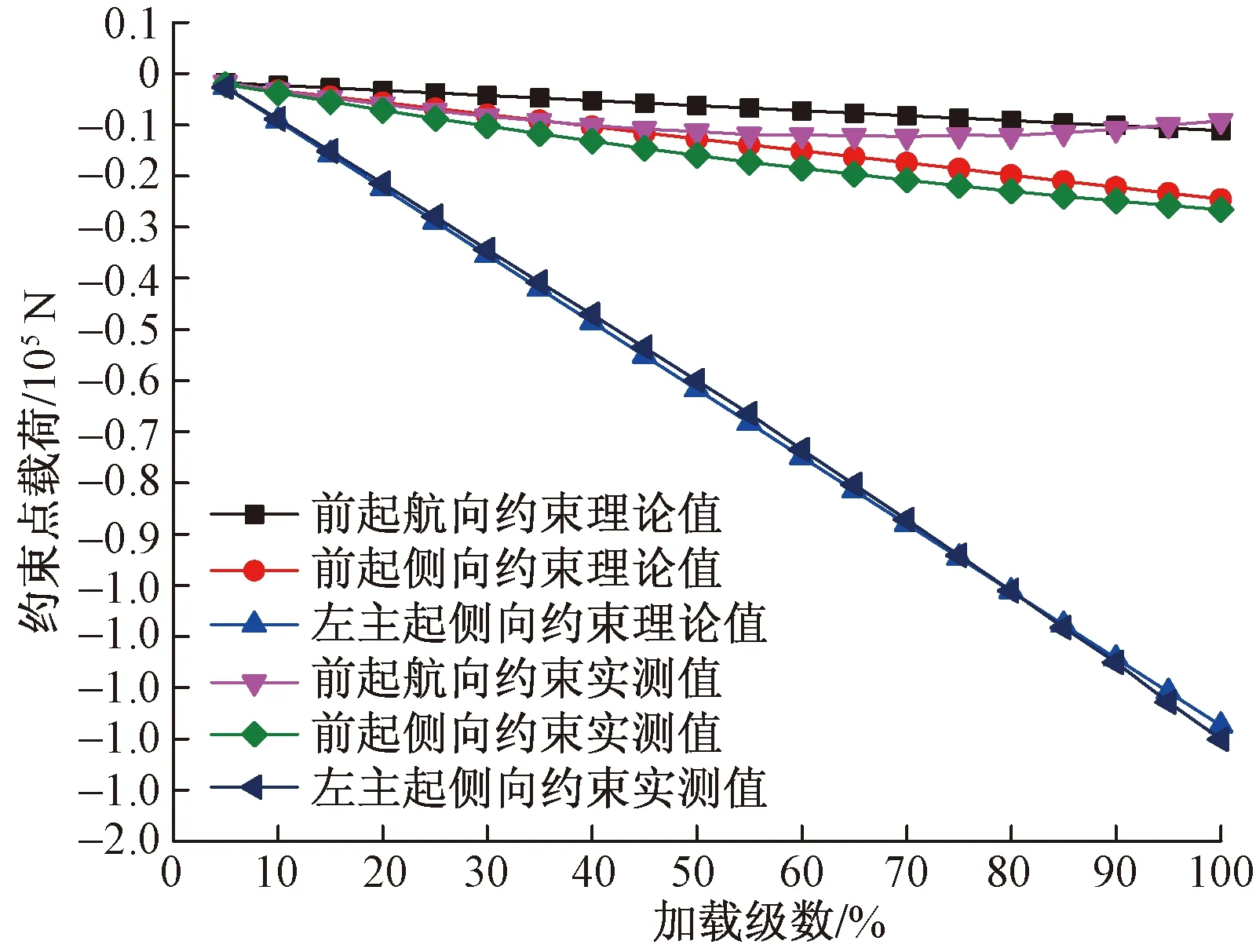

考核工况为转弯工况,侧向载荷较大,因此重点关注试验机航向约束和侧向约束理论计算值与实测值差值,将其作为试验载荷施加误差指标之一。试验中考核的起落架将产生空间三维变形,其轨迹复杂。而试验更关注考核部位最终状态是否满足试验要求,固将考核的起落架理论变形后坐标代入相应公式计算约束点理论反馈,不考虑试验中其变形状态。

试验机航向约束点与侧向约束点均安装了测力传感器,试验中可测得并记录每一加载级数约束点力反馈值。由图8数据对比分析可见,试验机航向约束点理论与实测差值呈现先增大后减小趋势,加载到100%时航向约束差值为3 477 N,试验机侧向约束点差值较为稳定,差值最大为2 728 N。上述结果表明,试验载荷施加过程,约束点载荷变化趋势与考核部位加载作动器安装点预置方案预期一致,误差满足试验要求。结合试验考核部位应变及位移数据,试验整个过程载荷施加准确,试验误差控制技术方案合理可靠,进一步提高了试验精度。

图8 主起落架连接区静力试验约束点实测值与理论值对比

4 结论

主起落架连接区作为飞机结构的重要区域之一,对飞机的安全飞行至关重要。提出了基于整机的主起落架连接区静力试验误差控制技术,通过分析全机约束点载荷误差的影响因素,筛选确定影响试验考核部位的载荷施加准确性的主要因素,并对主要因素进行控制,确保主起落架考核载荷的准确施加。

将提出的技术应用在某大型民机主起落架连接区静力试验中,试验结果表明通过采用的飞机姿态主动控制及起落架随动加载等误差控制技术,有效提升了加载精度,试验约束点反馈趋势与预期一致,约束点理论与实测差值较好地满足了试验要求,试验误差控制达到了更高的水平且可靠性更高。所述试验误差控制技术在较少增加成本的基础上显著提高了试验加载精度和试验效率,具有较高的工程应用价值,可为同类试验提供参考。