新型干树半潜平台凝析油外输计算分析

2021-05-14韩旭亮谢文会文志飞邓小康

韩旭亮, 谢文会, 文志飞, 邓小康

(1.中海油研究总院有限责任公司, 北京 100028; 2.海洋石油工程股份有限公司, 天津 300451)

中国南海海域蕴藏着丰富的油气资源,天然气资源占整个南海油气资源的83%,其中70%的天然气资源来自深水。深水油气资源合理开发利用对降低国外能源依存度,保障国家能源安全都具有重要意义。天然气开发过程中伴随有一定数量的凝析油,凝析油外输是整个气田开发不可或缺的一个重要环节[1-2]。在实际海上生产作业过程中,储油平台需要将产生的凝析油定期外输,以便腾出舱容从而持续生产,一旦出现故障会导致整个海上生产作业出现停产,严重还会出现瘫痪。目前,海洋工程储油平台常用的外输方式主要分为浮筒外输、旁靠外输与串靠艉输等形式[3]。经中外大量研究表明,基于中国南海实际海况条件,旁靠外输技术对海况的限制较强,作业效率低,而串靠艉输方式[4]对海况要求较低,其外输作业操作简单,安全性较高,是目前应用较多的原油外输方式。然而,串靠艉输外输作业采用漂浮软管将原油从船型浮式生产储油船(floating production storage and offloading,FPSO)输送到外输油轮,两者通常均为船型浮式结构物。由船体首部迎着来浪方向,外输系统布置在船体尾部,从而减小因外部环境作用导致外输油轮与船型FPSO相撞概率,具有较好的风标效应。

新型干树半潜平台抵御环境载荷的能力优于船型FPSO,适用于较恶劣海况环境,但是它对环境方向性不敏感,不具备风标效应的特点。为此,针对具有凝析油储存功能的新型干树半潜平台与油轮直接外输方案进行计算研究,充分考虑多浮体耦合作用,分别对油轮抵达和油轮驶离新型干树半潜平台的外输作业进行时域计算分析,探讨了不同工况下外输油轮的艏摇运动响应和外输系泊缆的张力响应情况。

1 平台概况

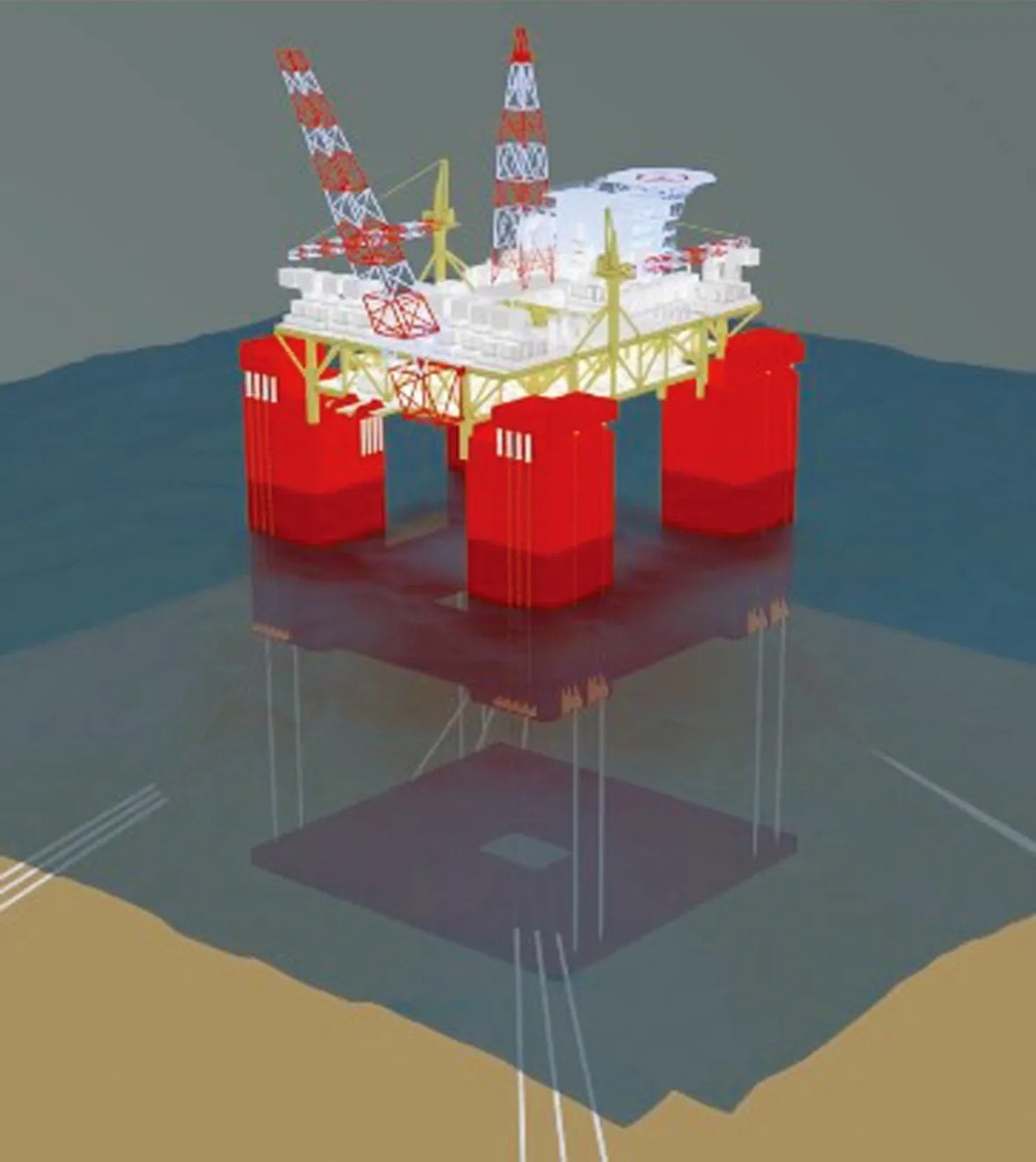

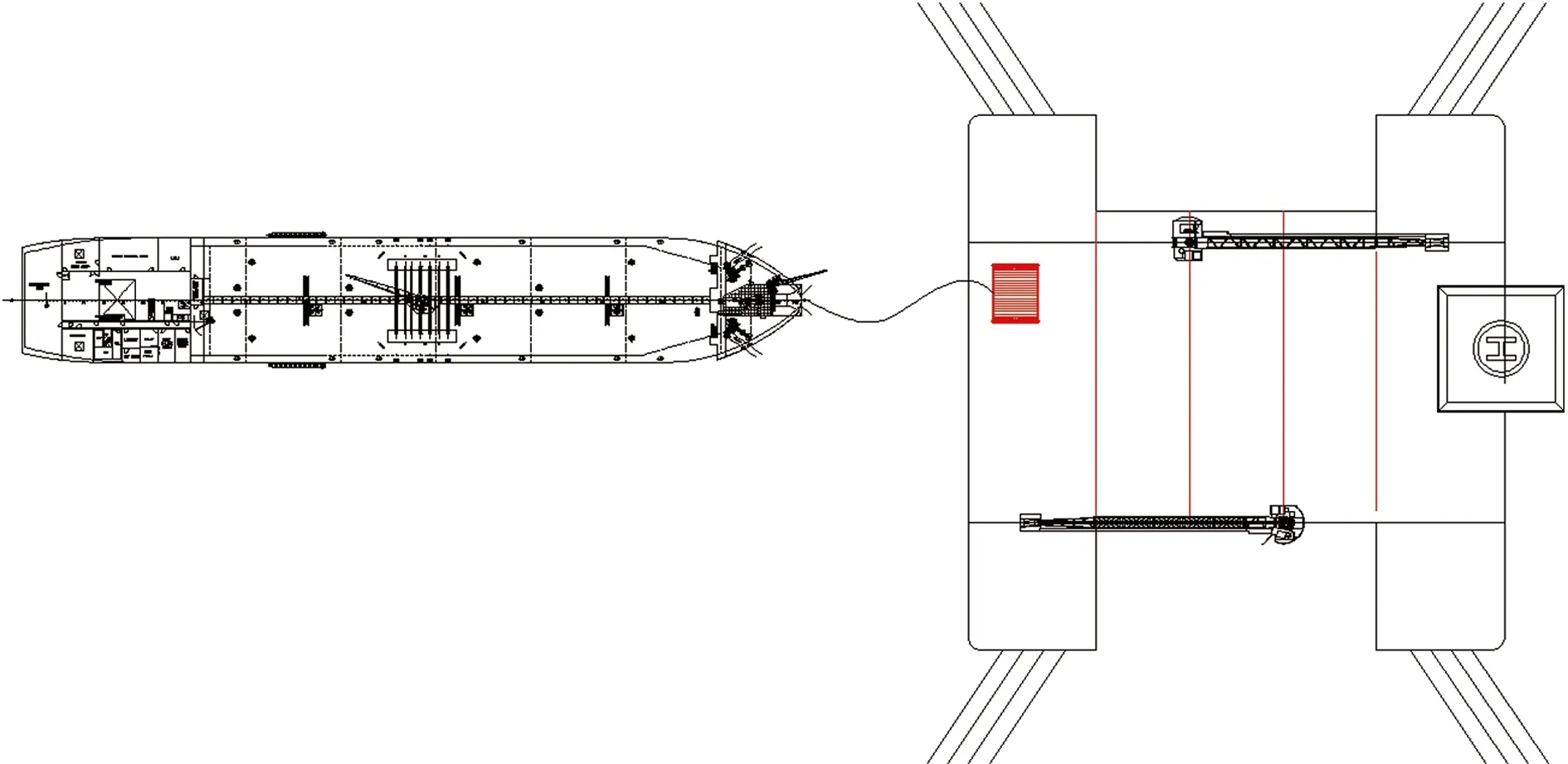

图1为新型干树半潜平台示意图。该型平台与现有典型深水浮式平台均不相同,综合了单柱式平台、张力腿平台和半潜式平台的优点。针对凝析油天然气田,该型平台适应中国南海恶劣环境条件,运动性能优良、海上安装难度低、可以实现干式采油(气)、油气生产处理、凝析油储存与卸载、钻修井等多种功能[5-7]。平台采用分布式多点系泊系统进行锚泊定位,作业水深为1 500 m。平台设计有12个顶张紧立管(top tension riser,TTR)井槽。表1给出了新型干树半潜平台生产能力的情况。

新型干树半潜平台对环境方向性不敏感,抵御载荷的能力优于船型FPSO,更适用于环境恶劣的南海海域。由于其特殊的外部形状,决定了其无法使用旁靠外输,而且其不具备风标效应的特点。新型干树半潜平台凝析油可以采用油轮直接串靠外输方案。将新型干树半潜平台与油轮采用前后串列外输方式,在辅助船舶的帮助下油轮船艏通过一根外输系泊缆同平台连接,经漂浮软管或者跨接软管将凝析油输送到油轮。串靠系泊方式对两船吨位匹配、装载工况、海况条件要求较低,可以抵御较大的风浪,外输距离较远,安全性较高。串靠系泊操作比较简单,系泊缆通常为尼龙缆,两端配有摩擦链。

图1 新型干树半潜平台示意图

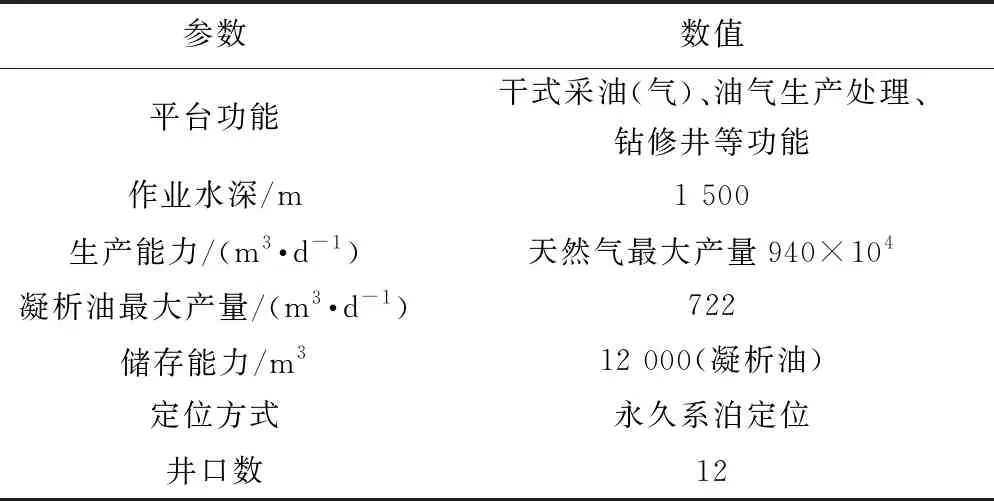

表1 新型干树半潜平台生产能力

2 研究对象及参数

2.1 新型干树半潜平台主尺度参数

新型干树半潜平台在位吃水36 m,下浮箱吃水140 m。平台作业载况排水量为130 021 t,立柱高度为57 m,在最大波浪时负责提供足够的气隙,初始气隙高度为21 m。立柱中心间距为65 m。表2给出了平台主尺度具体参数。平台主体质量为72 150 Mt,主体中心高度30.78 m,x轴、y轴、z轴方向的惯性半径分别为40.6、40.6、42.0 m。平台下浮箱为箱型结构设计,当安装完成后,下浮箱内灌满海水,成为永久压载,且下浮箱不承受水压力。下浮箱重量为48 083 t,x轴、y轴方向的惯性半径分别为27.5、28.3 m。平台主体与下浮箱之间共有八根伸缩立柱,类似张力腿张力筋腱。伸缩立柱长度为100 m,通过铰接方式将平台主体与下浮箱连接。伸缩立柱结构重量为710 t,单根伸缩立柱上端预张力(水中)为2 103 t。

表2 平台主尺度参数

2.2 系泊系统设计参数

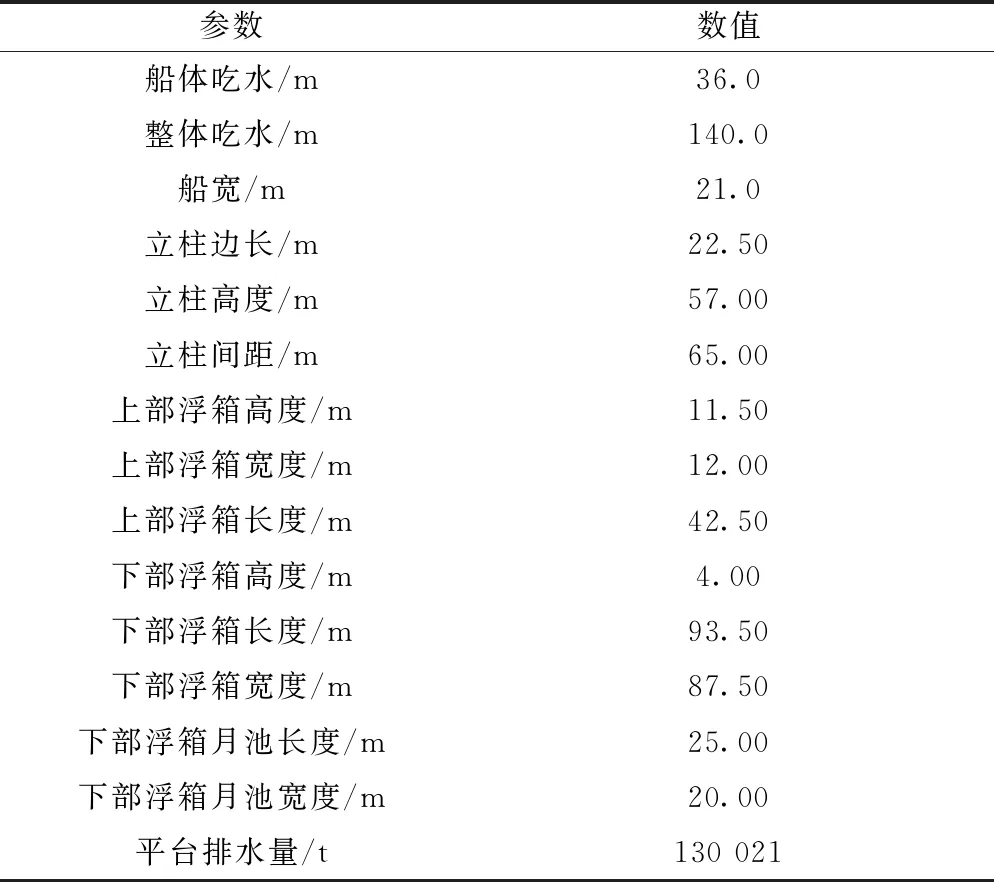

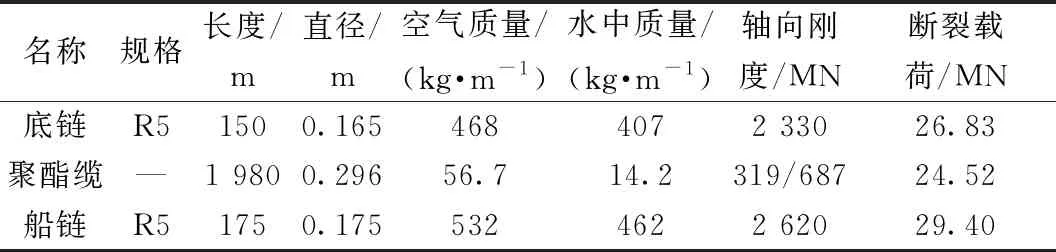

图2给出了系泊系统布置示意图。新型干树半潜平台系泊系统由16根(4组×4根)系泊缆组成。相邻组系泊缆中心的夹角为90°,而同组相邻系泊缆之间的夹角为5°。表3给出了系泊缆索组成及其属性参数。新型干树半潜平台系泊缆由底链、聚酯缆和船链三部分组成。上部船链与平台导缆孔连接,底部底链与海底桩基连接,通常采用抗摩擦性能好的锚链。中间部分采用质量轻、成本低的聚酯缆。系泊系统的预张力为3 240 kN。

图2 系泊系统布置示意图

图3 外输系统布置示意图

表3 系泊缆属性参数

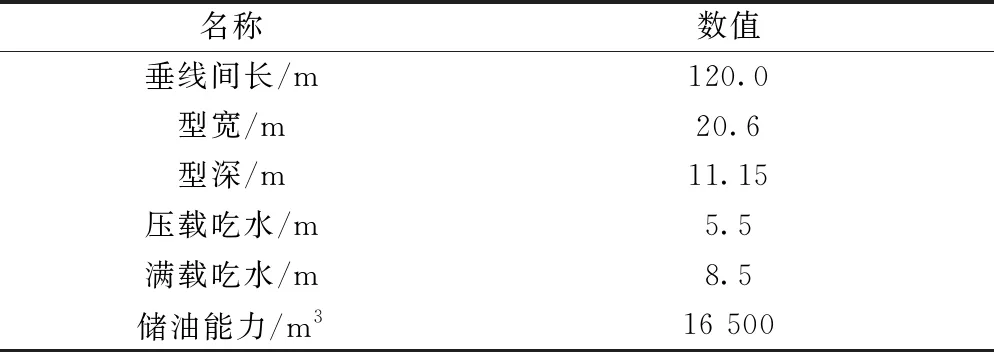

2.3 外输油轮主尺度参数

新型干树半潜平台凝析油采用油轮直接串靠外输,表4给出了外输油轮主尺度参数。外输油轮垂线间长为120 m,型宽为20.6 m,型深为11.15 m,储油能力为16 500 m3。表5给出了外输油轮装载工况参数。压载抵达工况时,吃水为5.5 m,x轴、y轴、z轴方向的惯性半径分别为8.2、31.0、31.0 m;满载驶离工况时,吃水为8.5 m,x轴、y轴、z轴方向的惯性半径分别为6.1、31.0、31.0 m。

表4 外输油轮主尺度参数

表5 外输油轮装载工况参数

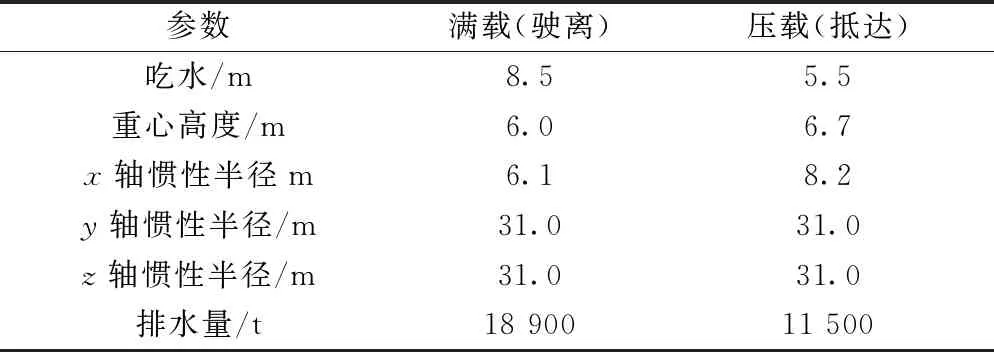

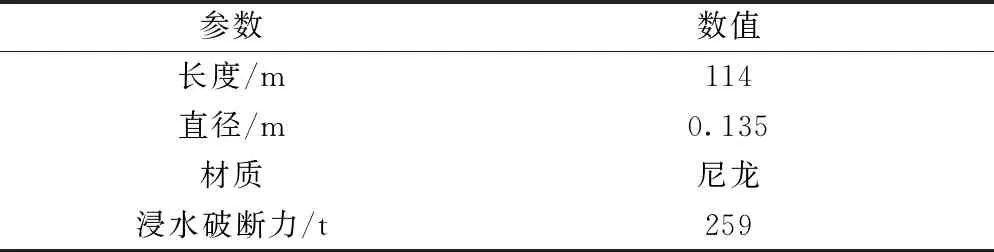

2.4 外输系泊缆参数

在凝析油外输作业时,外输油轮通过一根外输系泊缆与新型干树半潜平台连接,平台同外输油轮之间距离为110 m。外输系统布置示意图,如图3所示。表6给出了外输系泊缆参数,它具有非线性刚度特性。表7给出平台外输系泊缆需要满足的设计标准[8]。

表6 外输系泊缆参数

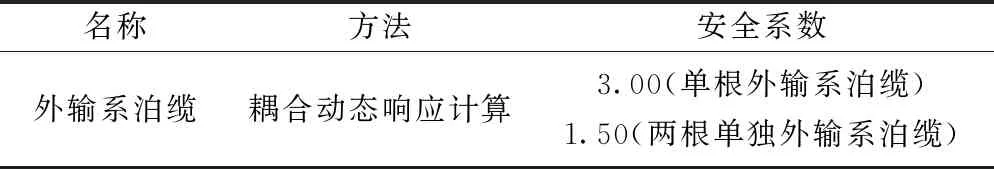

表7 外输系泊缆安全系数

图4 环境条件年分布玫瑰图

2.5 外输环境及计算工况参数

图4分别给出了波浪、风速、流速的年分布玫瑰图。从波浪、风速方向分布可以发现二者具有较强的相关性,主方向为东北方向。流的方向与这两者基本不具备相关性。采用JONSWAP谱模拟实际不规则波浪,考虑到外输油轮的作业概率与环境条件的方向分布,确定用于外输作业分析的环境条件为:波浪有义波高(Hs)为3.0 m;对应谱峰周期(Tp)为9.3 s,波浪谱峰因子取1.4;风速(Vw)为13.0 m/s;表面流速(Vc)为0.6 m/s。表8给出了外输作业的不同计算工况参数。假定油轮有拖轮辅助进行作业,拖轮拉力为200 kN,作用方向沿着船体在环境条件作用下的平均艏向,作业点为船艉甲板系缆位置,使其不至于因合力方向突然变化而导致油轮与目标储油平台发生碰撞。

表8 计算工况参数

3 数值计算与分析

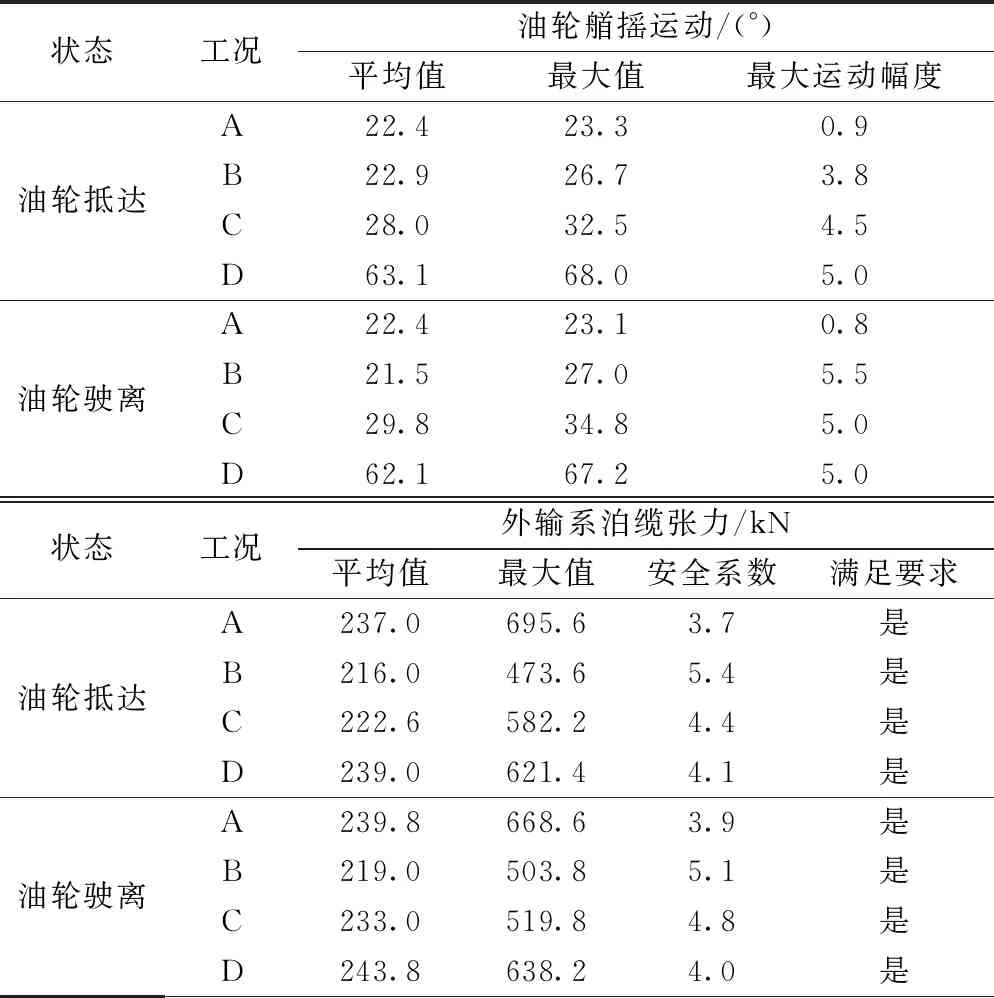

采用WAMIT软件计算由新型干树半潜平台和油轮组成的多浮体相互作用的水动力。采用Orcina开发的Orcaflex动态分析软件建立多体外输耦合系统模型,主要包括:新型干树半潜平台、系泊系统、油轮、外输系泊缆系统。根据各个计算工况分别对油轮抵达和油轮驶离进行时域耦合分析,每个计算工况进行5个不同随机波浪种子的时域数值模拟,取其计算平均值,得到各个计算工况下外输油轮艏摇运动响应和外输系泊缆张力响应的计算结果。

表9给出了外输油轮抵达、驶离工况下油轮艏摇运动响应与外输系泊缆张力响应的计算结果。可以看出,在工况D时,外输油轮的艏摇运动较为剧烈,最大运动幅值为5°。外输系泊缆在风、浪、流共线的工况A最大,最大张力695.6 kN,对应安全系数3.7,能够满足规范要求。在工况B和工况D时,外输油轮的艏摇运动较为剧烈,最大运动幅值在5.5°。外输系泊缆在风、浪、流共线的工况A最大,最大张力为668.6 kN,对应安全系数3.9,能够满足规范要求。

表9 油轮抵达、驶离工况计算结果

4 结论

以新型干树半潜平台和油轮组成的多体外输耦合系统为研究对象,采用时域耦合动力响应方法分别对油轮抵达和油轮驶离半潜平台的外输作业进行计算分析,探讨了不同工况下外输油轮艏摇运动响应和外输系泊缆张力响应。研究结果表明,外输油轮的艏摇运动响应在非共线工况较为剧烈,而外输系泊缆在共线工况最大,对应安全系数能够满足规范要求。该外输油轮方案可以有效、安全实现新型干树半潜平台凝析油外输。