基于模糊综合评价法的煤矿废弃油井风险分类及灾害防治技术

2021-05-14张刚

张 刚

(西安科技大学能源学院, 西安 710054)

在中国陕西、山西、内蒙古和宁夏等矿区存在很多煤炭与油气资源重叠区,先期油气资源开采遗留的大量废弃石油天然气井对后续煤炭资源的安全高效开采形成严重威胁[1-2]。废弃油井对井下煤矿开采危害的防治技术是这些矿区亟待解决的一项重大技术难题。

为了有效避免因废弃油井造成的各类煤矿灾害发生,通常采用的油气井隔离煤柱不仅会造成巨大的煤炭资源损失,而且难以布置工作面,严重影响煤炭高效开采[3-4]。为此,王永杰等[5]、王金国等[6]利用危险源辨识与风险评价理论对禾草沟煤矿废弃油井的不同致灾类型的风险等级进行了评估,开展了废弃油井封堵新工艺实践研究。马兴华等[7]、刘忠全等[8]、黄光利等[9]针对煤矿开采过程中受废弃油井影响导致的硫化氢灾害,在分析有害气体侵入煤系地层运移机理的基础上,采取了地面封堵与井下综合治理措施。总体来说,近年来对于煤炭与油气资源重叠区的深度开发相关研究和实践并不多,学者们多致力于受废弃油井影响的井下有害气体综合治理工作,对其治理多采用全面注浆技术,造成了不必要的工程投资浪费。因此,为了有效防止废弃油井灾害,并节约工程投资,必须综合分析废弃油井种类及其致灾等级,并有针对性的制定科学合理的防治技术措施,才能保证受废弃油井影响的井下煤矿资源的安全合理开采。

为此,以双马煤矿煤油共储区为具体的工程背景,对井田内的废弃油井进行资料整理和分析,结合废弃油井原始影响因素的特性,综合运用层次分析法和模糊综合评判法对油井的风险等级进行评价划分,并进行实际工程验证,以期为今后煤矿废弃油井危害安全防控技术措施的实施提供理论依据和实践参考。

1 废弃油井对煤矿安全开采的影响

宁夏灵武矿区双马井田内含煤地层为侏罗系中统延安组,含气和含油地层主要分布在三叠系延长组和侏罗系延安组,石油和煤炭资源在垂向上相互重叠。自20世纪五六十年代开始,石油开采在矿区内遗留下近170个石油钻孔,遍布在矿区的各个区域。这些油井深度一般在700~1 500 m,部分井深度在2 000 m以上,油井均贯穿整个煤系地层。先期开采油气资源遗留的大量废弃油井不仅给矿区的设计开采带来了困难,还严重威胁着后续煤炭资源的安全高效开采。

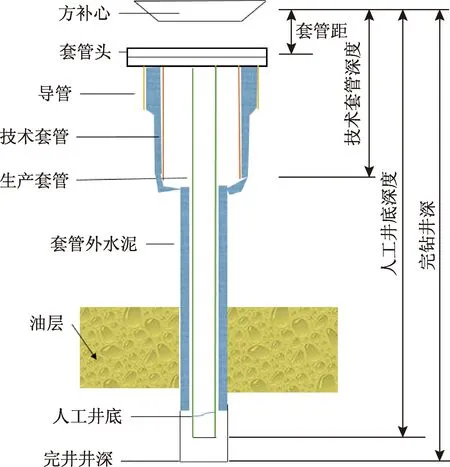

普通油井在钻井完成后下技术套管和生产套管,并在套管之间注入水泥浆固井,如图1所示。根据已收集油井资料和现场开挖情况显示,双马煤矿范围内的废弃油井多只有一层生产套管或无套管,井口表面和底部都有封井水泥,套管外与岩石的缝隙之间有固井水泥。大部分油井套管内有封井水泥,少数废弃油井没有进行封井工作,无封井水泥。

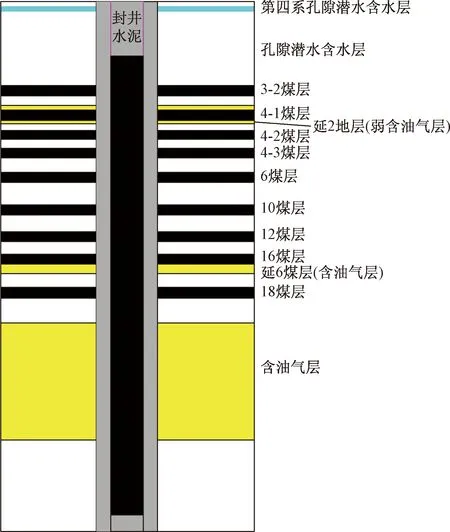

4-1煤是双马煤矿的主要可采煤层之一,4-1煤层开采后的顶板导水裂隙带触及直罗组砂岩含水层和2~6煤间砂岩含水层组,煤层开采存在顶部水害威胁。另外,4-1煤为油气共生煤层,其处于延2弱含油气层范围内,开采该煤层时会出现油气异常涌出,造成瓦斯、硫化氢等有毒有害气体超标现象。双马煤矿内废弃油井通过的地层(煤层、油气层和含水层)示意图如图2所示。

图1 普通油井结构示意图

图2 双马矿区普通油井通过地层示意图

双马井田内的废弃石油生产井、勘探井等各类油井遍布在矿区的各个区域,这些油井不仅给矿区的设计开采带来了困难并造成了资源浪费,而且是煤矿开采的重大安全隐患,煤矿在采掘过程中一旦揭露油气井容易造成不可预测的安全事故发生。根据现场调研结果,结合油井结构中套管和水泥的存在情况和地层分布情况,推断废弃油井对井下煤炭资源开采可能产生的影响主要有以下几个方面。

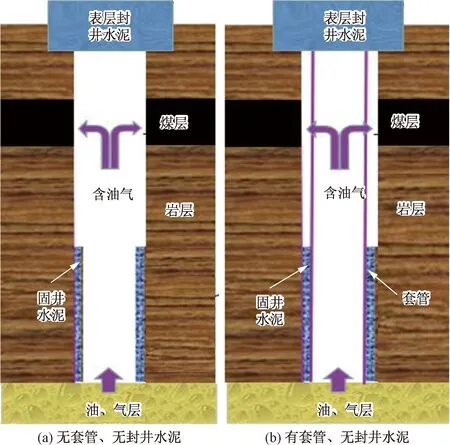

(1)废弃油井内的残余石油经过多年分解会产生大量的H2S、C2H6、CO、CH4等油层伴生气体,在废弃石油井内积聚[10]。这些气体会通过煤层采动裂隙涌入采煤工作面,造成工作面有毒有害气体严重超标,如图3所示。例如,马探31号地面通井探查发现其油井内部气体压力高达6.8 MPa,而且气体涌出量巨大。同时根据工作面气体监测情况,发现了H2S气体,通过对比在马探31油井附近预注H2S气体吸收液前后的监测数据,证明了H2S气体的来源就是马探31油井。

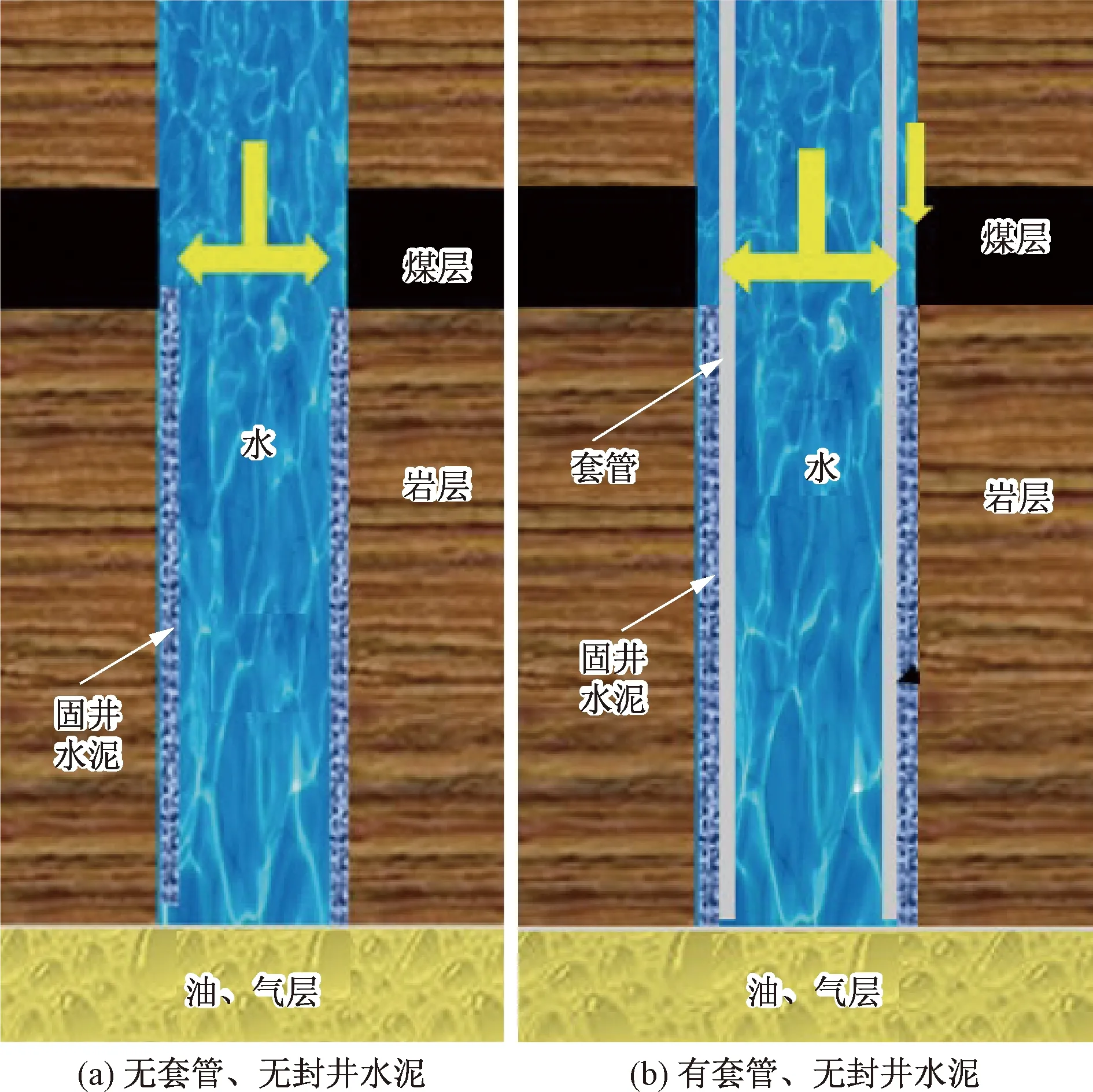

(2)废弃油井与油层、地下含水层、地面水体沟通,含水层水易沿油井渗流下来。废弃油井内部如果没有用封井水泥封堵,其内部空洞将会成为油水积累区和溃水通道,如图4所示。另外,一些油井在开采时通过注水增产,使油井附近含水性增强。当工作面接近这些油井时,会导致工作面涌水量加大,甚至造成突水事故的发生。

(3)由于废弃油井施工年代久远且资料丢失严重,对油井井内套管下设和破损情况不明,在采掘过程中采煤机和综掘机触碰后容易产生火星和高温,可能会引燃、引爆油井周围或油管内瓦斯,从而造成瓦斯爆炸事故。

(4)废弃油井的金属套管会对工作面顶板岩层起到“超级锚杆”或锚索的作用,导致工作面回采后的顶板不易垮落,从而形成大面积悬顶,一旦采场内的顶板岩层大范围自然垮落,可能会将采空区的有毒有害气体逼入工作面或者产生暴风对工作面设备和人员进行损害。

图3 废弃油井油气灾害示意图

图4 废弃油井溃水灾害示意图

2 废弃油井风险等级模糊综合评价模型

矿区废弃油井较多,但其对采掘工作面的影响程度不同。为了对废弃油井实施针对性的处理措施,必须综合考虑废弃油井对井下煤矿开采的多方面影响因素,建立合理的评价指标体系,进行风险等级划分,从而为制定废弃油井的科学防治技术措施提供参考。

2.1 评价指标体系的构建

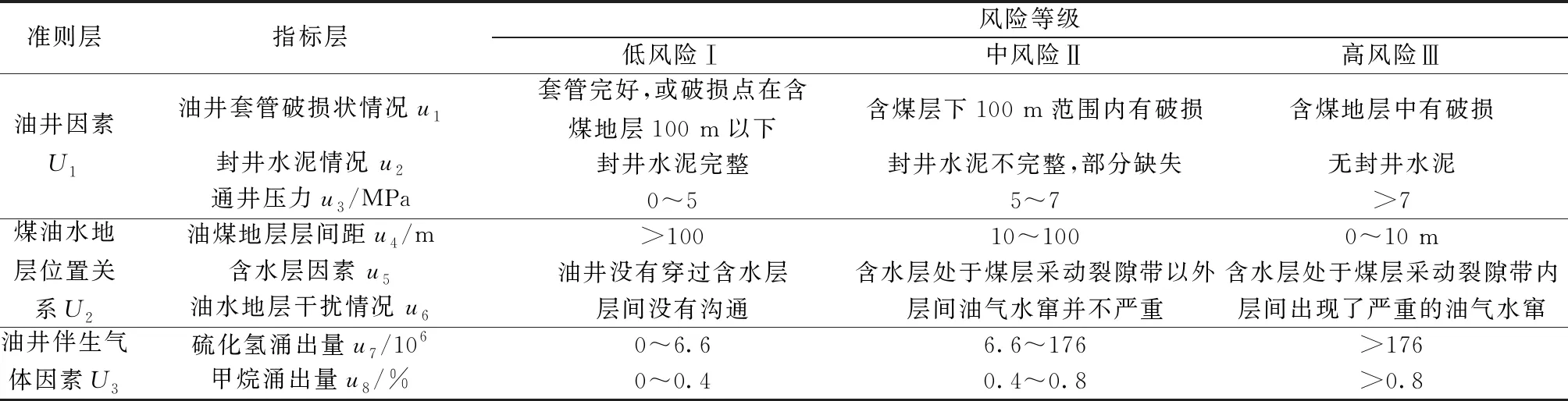

现综合分析油井对井下开采的影响,主要考虑油井因素、煤油水地层位置关系以及油井伴生气体因素三个方面。选取油井套管破损状况、封井水泥情况、通井压力、油煤地层层间距、含水层因素、油水地层干扰情况、硫化氢涌出体积分数和甲烷涌出量8个评价指标[11],并根据评价指标将油井风险类别划分为三类,详细的评价指标及分类标准如表1所示。

表1 废弃油井风险等级评价指标体系及分类标准

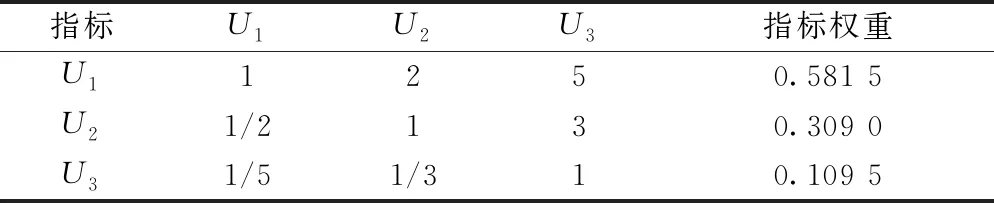

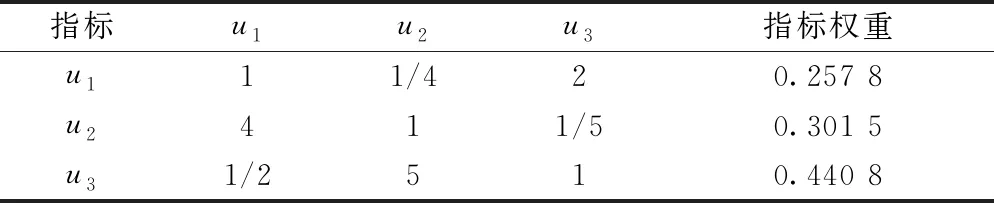

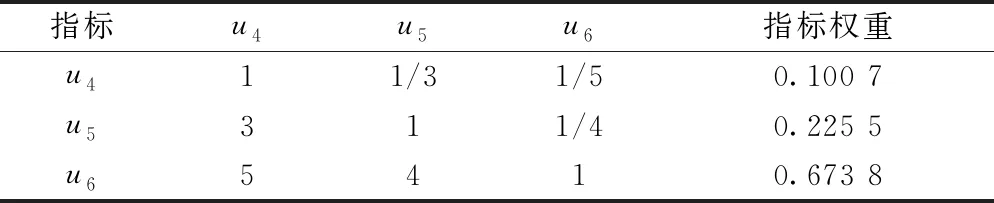

2.2 评价指标权重的确定

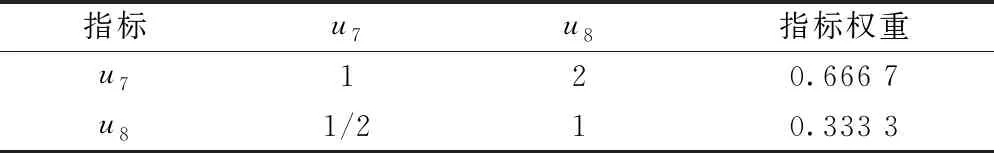

对于各评价指标的权重值,利用层次分析法(analytic hierarchy process,AHP)来确定[12-13]。邀请行业专家对各层评价指标的相对重要性给予判断,通过对各评价指标进行两两比较打分,分别构建准则层和指标层评价指标的判断矩阵,经过运算和一致性检验求出各层指标的权重如表2~表5所示。

表2 准则层指标判断矩阵及权重

表3 油井指标判断矩阵及权重

表4 煤油水地层位置关系指标层判断矩阵及权重

表5 油井伴生气体指标层判断矩阵及权重

3 废弃油井风险模糊综合评价模型

工程风险评价方法包括综合打分评价法、因子分析法等。因为在评价废弃油井的指标中,量化指标、定性指标占据多数,所以对于定性指标,则以半定量的评价法将其转化为定量指标。因此结合双马煤矿的实际地质情况,选择模糊综合评价法建立双马煤矿废弃油井风险模糊综合评价模型。

3.1 评价集的构建

通过总结以往的废弃油井危险性评价成果,并结合实际煤矿井下揭露油井案例的现场状况,综合分析各评价指标的影响作用,将废弃油井的风险程度划分为3个等级,评语集V={低风险Ⅰ,中风险Ⅱ,高风险Ⅲ}。

3.2 评价指标隶属度矩阵的构建

对于现场实际废弃油井,建立评价指标U到评语集V的模糊关系矩阵R。其中Rij代表的是在第i个评价指标处,实际油井处于j级风险等级的隶属度。

对于u3、u4、u7和u8等定量指标的隶属度,直接通过分段连续函数式(1)和式(2)确定[14-15]。

(1)

(2)

式中:rij、rim为第i个评价指标为j级、m级风险的隶属度;xi为第i个评价指标的实测值;sij、sim为表1中所述的i指标相对第j级和第m级风险的区域值。

对于u1、u2、u5和u6这类定性指标,直接进行隶属度量化处理[16-17],指标所处的实际风险等级隶属度取值为0.8,其余两个风险等级隶属度分别取值为0.1。例如,对于u6指标,如果某废弃油井的油水地层间没有沟通,则其Ⅰ、Ⅱ和Ⅲ类风险等级的隶属度分别为0.8、0.1和0.1。

3.3 综合模糊评判结果

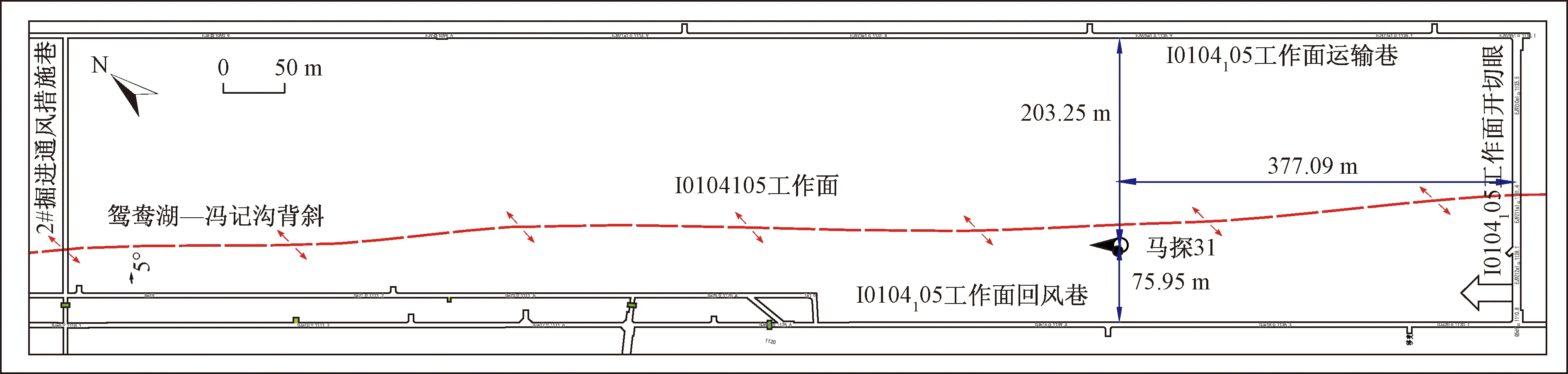

双马煤矿Ⅰ01-04首采区内共有油井162个,前期影响到工作面开采的油井有11个。其中马探31油井位于Ⅰ01采区04105工作面内,南距工作面开切眼377.09 m,西距工作面回风顺槽75.95 m,东距工作面运输顺槽203.25 m,大约在工作面119#支架处通过油井,具体位置如图5所示。

马探31油井封井详细资料丢失,通过在目标区域内进行地面勘查,才找到了井眼,发现井眼以内只剩表层套管,现场测量直径400 mm,深度3.9 m,测量井筒深度为8.5 m以下被沙土掩埋,现场探测如图6所示。

图5 马探31油井位置图

图6 马探31油井地面探查

根据马探31油井的实测资料显示:油井套管含煤地层中有破损,封井水泥不完整,通井压力为6.8 MPa;油煤地层层间距70 m,煤层上方含水层处于煤层采动裂隙带内,但层间油气水窜并不严重;井下工作面靠近马探31油井,测量硫化氢涌出体积分数为260×10-6,甲烷涌出量为0.68。

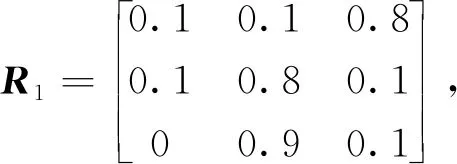

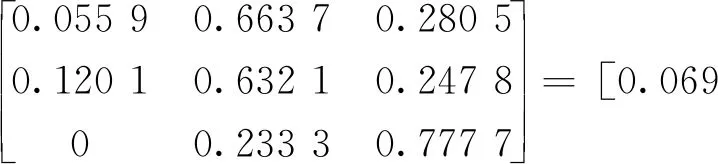

依据上述各指标实测数据,结合表1,通过式(1)和(2)建立各指标层的隶属度矩阵R如下所示:

根据表3~表5得到的各指标层的权重AU1=[0.257 8, 0.301 5, 0.440 8],AU2=[0.100 7, 0.225 5, 0.673 8],AU3=[0.666 7, 0.333 3]。计算指标层二级指标的模糊评价向量B=A×R。计算结果如下:

B1=[0.055 9, 0.663 7, 0.280 5],B2=[0.120 1, 0.632 1, 0.247 8],B3=[0, 0.233 3, 0.777 7]。

然后,结合目标层权重A=[0.581 5,0.309 0,0.109 5],对指标层进行二级模糊评价,即可计算得到目标层指标的多级模糊综合评价值:

因此,根据最大隶属原则,可得到马探31废弃油井的风险等级属于中风险Ⅱ等级。

4 废弃油井灾害防治技术

4.1 灾害防治技术及实施

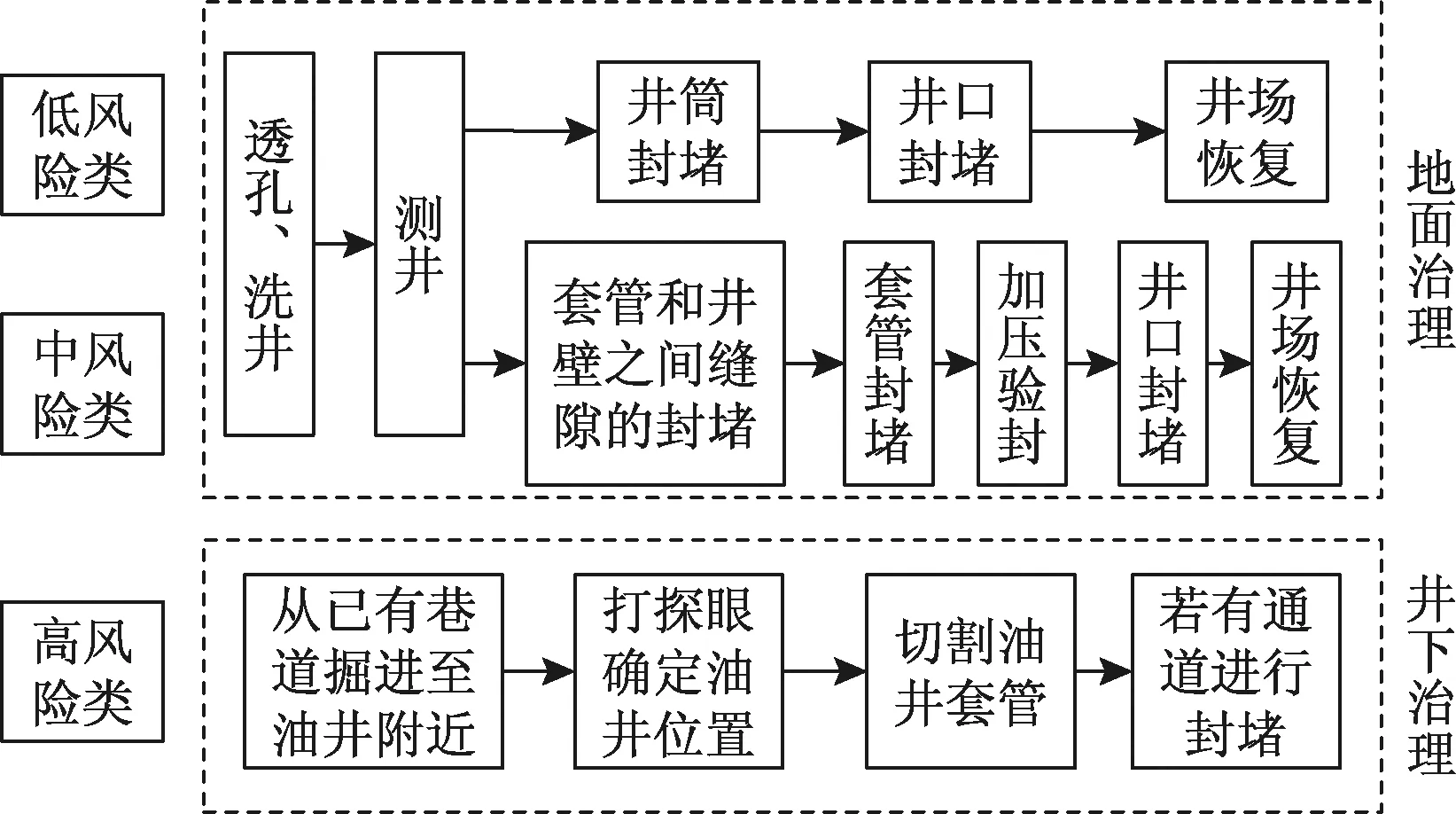

根据现场探查和开采实践,依据模糊综合评价法得到的废弃油井风险等级,提出了“必先地面封堵,再井下防治”的煤矿废弃油井“上治下防”的系统性灾害防治技术,确保矿井安全生产。不同风险等级油井的具体防治技术方案如图7所示。

图7 不同风险等级废弃油井防治技术方案

马探31为有套管油井,在工作面过油井期间,可能存在顶部突水、有毒有害气体涌入工作面、瓦斯爆炸等重大安全隐患,因此必须首先进行地面治理,然后再进行井下治理。

地面治理主要采用全井筒注浆封孔方法,主要包括透孔、测井、水泥封堵、加压验封和井场恢复等工程措施。具体步骤如下:

(1)透孔、洗井。采用回转钻进方法清除油井生产套管内的杂物,如图8所示。通过透孔确保含煤岩系以下100 m范围内井筒畅通,并检查井筒是否变形、井深是否合格,对油井井壁坍塌情况进行评估。

(2)测井。对已透完孔的废弃石油井进行测斜,确定废弃石油井在各个煤层中揭露的位置。并采用测井技术确定废弃油井内是否存在高压水、油气等危险因素,推断油井对含水层和油气层沟通情况,并为制定有效的封堵方案提供可靠依据。

(3)井筒封堵。废弃油井采用分段封堵的方法隔绝油气层和含水层。在煤系地层以下和以下区域采用高分子材料将油井封堵100 m,将煤系地层与其上下的油气层进行隔离;煤系地层内用水泥浆进行封堵,将煤系地层与含水层进行隔离。

(4)套管和井壁之间缝隙的封堵。套管和井壁之间缝隙的封堵通过在套管内不同位置打射孔进行分段封堵。

(5)加压验封。水泥浆侯凝3 d后,用水泥车试压验证封堵效果,压力在规定时间内无下降,满足验收要求。

(6)井口封堵。在井口上方打边长0.5 m的立方体水泥墩进行井口封堵。

(7)井场恢复。对井场的地貌、环境进行恢复。

井下通过废弃石油井时,依次采取“监测-探查-揭露-切割-截断-封堵”的顺序进行油井治理方法。具体步骤如下:

(1)监测。工作面与巷道采掘至距油井300 m范围内时,对工作面气体成分以及气体浓度进行实时监测。

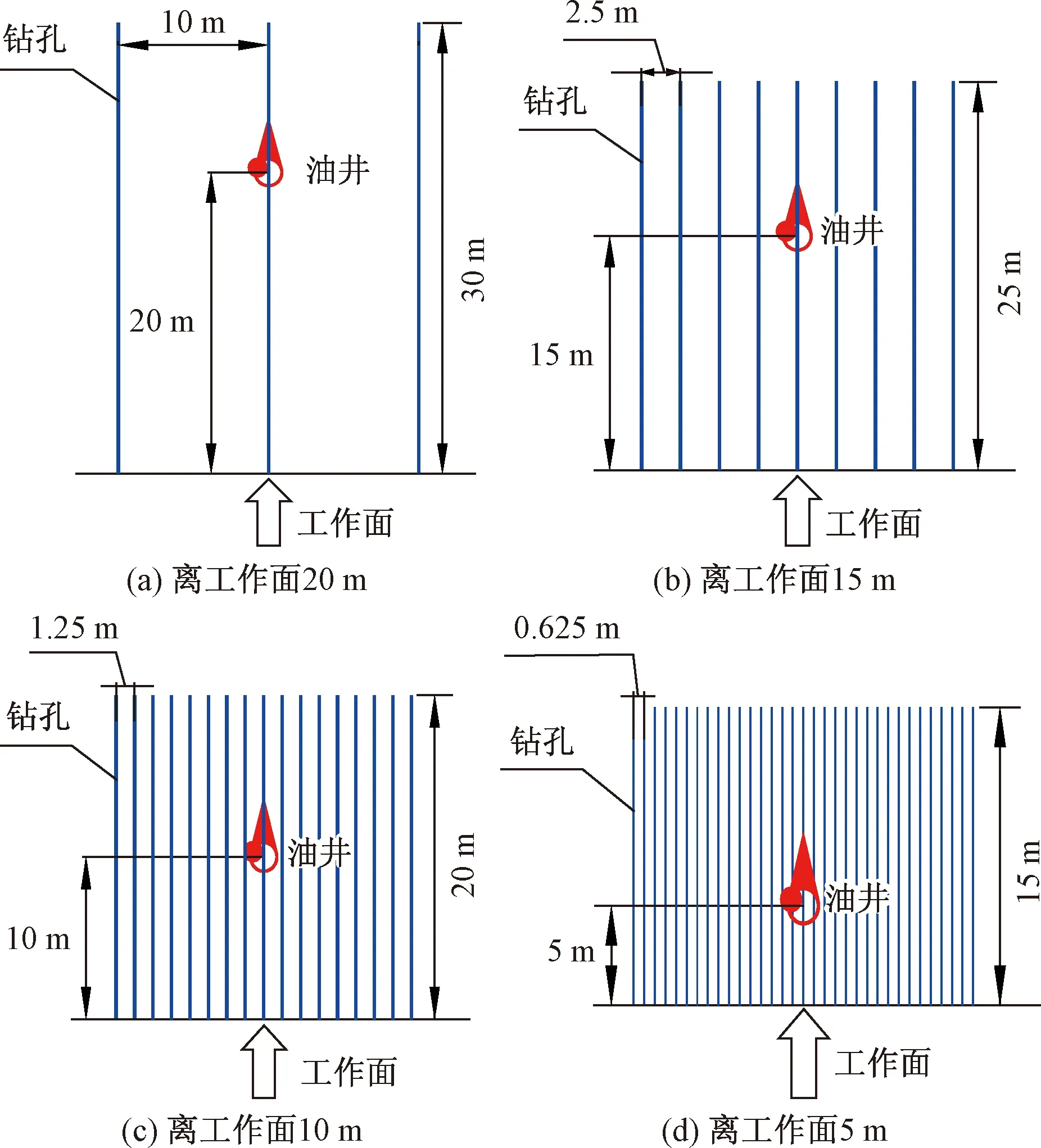

(2)探查。探巷掘进至距离油井预测位置20 m时,工作面暂停掘进,使用钻机施工探眼,探查水、有毒有害气体等赋存情况,确认无突水、无有毒有害气体突出等威胁后,方可继续掘进。并在工作面回采至油井分别为15、10和5 m时,通过在油井周边10 m范围内不断加密探测钻孔,以确定油井的具体位置。具体钻孔布置示意图如图9所示。

(3)揭露。在揭露及通过油井过程中,需加强顶板支护,从而减小油井周围围岩变形,避免油井涌出大量有害气体。当巷道掘进或回采至废弃石油井附近时,要放慢掘进或回采速度,当废弃石油井部分裸露时,停止使用大型设备进行作业,人工利用铁锹等工具揭露废弃石油井。井下揭露马探31如图10所示。

(4)切割。对于已经安全揭露的油井,使用电动角磨机配合锯弓进行切管。油管切割位置要延伸至工作面顶板和底板内0.2 m。

(5)截断。如果管内无气体、油、水等涌出,可以直接动用氧气焊割掉油管。

(6)封堵。对于可能产生突水和有害气体异常涌出的高风险和中风险油井必须进行向上60 m的水泥浆封堵;无导水和油气通道的低风险油井可不用封堵。

图9 废弃油井位置探查钻孔布置图

图10 井下揭露废弃油井

4.2 综合防治效果

目前,利用模糊综合评价方法对双马煤矿I01采区04105、04106工作面内的马探31、马探30、马探29等8个废弃油井进行了危险等级划分,并进行了相应的防治措施。通过先从地面封堵废弃石油井,阻断石油井与油层的油气通道,再进行井下防治处理的废弃石油井危害防治技术方案,安全揭露和通过全部8个油井。项目实施后,减少了煤柱留设,节约煤炭资源334.62万t,避免搬家停产影响增加产量250.93万t,取得显著的经济效益和安全效益。

5 结论

(1)为了综合评价废弃油井对煤矿安全高效开采造成威胁,从油井因素、煤油水地层位置关系以及油井伴生气体因素三个方面出发,建立了煤矿废弃油井风险等级评价指标体系,并利用AHP法确定了各指标权重值。

(2)构建了废弃油井风险等级模糊综合评估模型,并在综合分析双马煤矿I01采区04105工作面内马探31油井实际情况的基础上,利用该模型对其进行了风险等级评价,评价结果为中风险Ⅱ等级。

(3)针对不同风险等级的废弃油井,提出了“必先地面封堵,再井下防治”的煤矿废弃油井“上治下防”的系统性灾害综合防治技术,并安全揭露和开采过程中顺利通过8口废弃油井,实践验证了防治技术方案安全合理。由此可见,基于模糊综合评价方法的煤矿废弃油井风险分类和防治技术能够有效预防油井对井下煤炭资源开采的影响,并取得了显著的经济和安全效益,对受废弃油井威胁的井下煤炭资源安全高效开采具有一定的指导意义。