一种重型车监控平台与OBD数据延时修正方法

2021-05-14熊兴旺杨妍妍甄凯刘保献

熊兴旺,杨妍妍,甄凯,刘保献,5

(1.中国汽车技术研究中心有限公司,北京 100176;2.北京市生态环境监测中心,北京 100048;3.大气颗粒物监测技术北京市重点实验室,北京 100048;4.中国汽车技术研究中心有限公司,天津 300300; 5.清华大学环境学院,北京 100084)

随着重型车排放法规的加严,重型车远程监控车载终端逐渐开始推广应用[1]。重型车国六标准GB 17691—2018《重型柴油车污染物排放限值及测量方法(中国第六阶段)》的附录Q中规定了车载终端需要采集并向平台传输规定的数据项。北京市生态环境局发布的《北京市重型汽车和非道路移动机械排放远程监测管理车载终端安装管理办法(试行)》通告,要求符合GB 17691—2005国五阶段的重型车上的车载终端采集规定的数据并向重型车监管平台传输,且重型汽车生产企业应确保车载终端采集和上传的数据与重型汽车实际数据一致,按照国家标准开展排放远程监测管理车载终端数据一致性等相关试验。

重型车远程监控平台接收到的数据与试验中采集的OBD数据进行一致性比对时,重型车远程监控平台接收的数据序列长度和起始时间,同采集的OBD数据序列长度和起始时间存在差异,计算两数据序列相关性时,需要对平台接收数据序列和OBD采集数据序列进行延时修正,若不进行延时修正,直接计算两时间错位的数据序列,相关性会受到较大影响,进而干扰一致性试验结论。

目前,实验室常用的延时修正方法以瞬时车速为基准,对平台接收数据序列和OBD采集数据序列进行时间对齐,利用对齐后的数据序列之间的相关系数来验证时间对齐效果[2]。时间对齐时,若逐次比较多个不同平移时间的对齐效果,会极大影响效率。为提高时间对齐的效率,考虑利用计算两数据序列间的互相关函数极大值的方式进行时间对齐,对数据序列进行延时修正[3-4]。本研究在重型车试验中,同步采集平台接收数据和OBD数据,对重型车在线监控平台接收的数据序列与OBD采集的数据序列进行延时修正,并进行延时修正后数据序列的相关性分析。

1 试验系统与方案

试验采用一辆国六货车,该车的性能参数见表1。试验中所采用的主要测试仪器设备见表2。

表1 试验车辆性能参数

表2 试验用仪器设备

试验车辆加载质量,按照标准GB 17691—2018中对Pems试验规定的工况比例构成要求,生成模拟Pems试验工况,在底盘测功机上模拟Pems试验,用OBS-ONE-G12设备采集试验OBD数据,数据采集频率为1 Hz。试验中启用远程排放管理车载终端,同步在重型车远程监测平台接收车载终端传输的数据,数据传输采集频率为1 Hz。图1示出试验中的模拟Pems试验实际车速曲线。

图1 模拟Pems试验实际车速曲线

2 延时修正方法

对监控平台接收到的数据序列与OBD采集的数据序列进行延时修正后,排除噪声干扰等外界因素,理论上应该具有较强相关性[5]。可以借鉴计算无偏互相关函数极大值的方式来计算两序列的延时。对于长度为N的时间序列x和y,x和y序号从0至N-1,则x和y间的无偏互相关函数为[6]

(1)

式中:t=-(N-1), -(N-2),…0,…N-2,N-1;N为时间序列x和y的长度。

传感器采集数据频率为1 Hz,采集的数据序列长度一般都较长(大于3 600 s),各数据项的延时相对

于序列长度较小,因此无需遍历整个数据序列长度,只在[-3 600 s,3 600 s]区间内计算互相关函数值,步长为1 s。

对各数据项分别构造以监控平台接收数据为基准的互相关函数:

(2)

式中:Δ(t)为OBD数据yOBD相对于监控平台接收数据yMon的无偏互相关函数值;yMon和yOBD代表平台接收数据和OBD数据对应进行延时修正的数据项,分别为车速、发动机转速、进气流量、燃油流量和NOx排放量;t=-3 600, -3 599,…0,…3 599,3 600;X为时间序列yMon和yOBD的长度。

在[-3 600 s,3 600 s]区间内,对车速、发动机转速、进气流量、燃油流量和NOx排放量等各数据项分别计算得到互相关函数序列,为便于对比观察,将各数据项各自对应的互相关函数序列分别进行数据归一化处理,归一化互相关函数曲线的极大值处对应的平移时间即为两时间序列的延时。对滞后的时间序列进行延时修正,两数据序列进行长度对齐,长度对齐后的两数据序列按照最小二乘法进行线性拟合,计算相关系数R2,评估延时修正效果。

3 原始数据序列修正结果

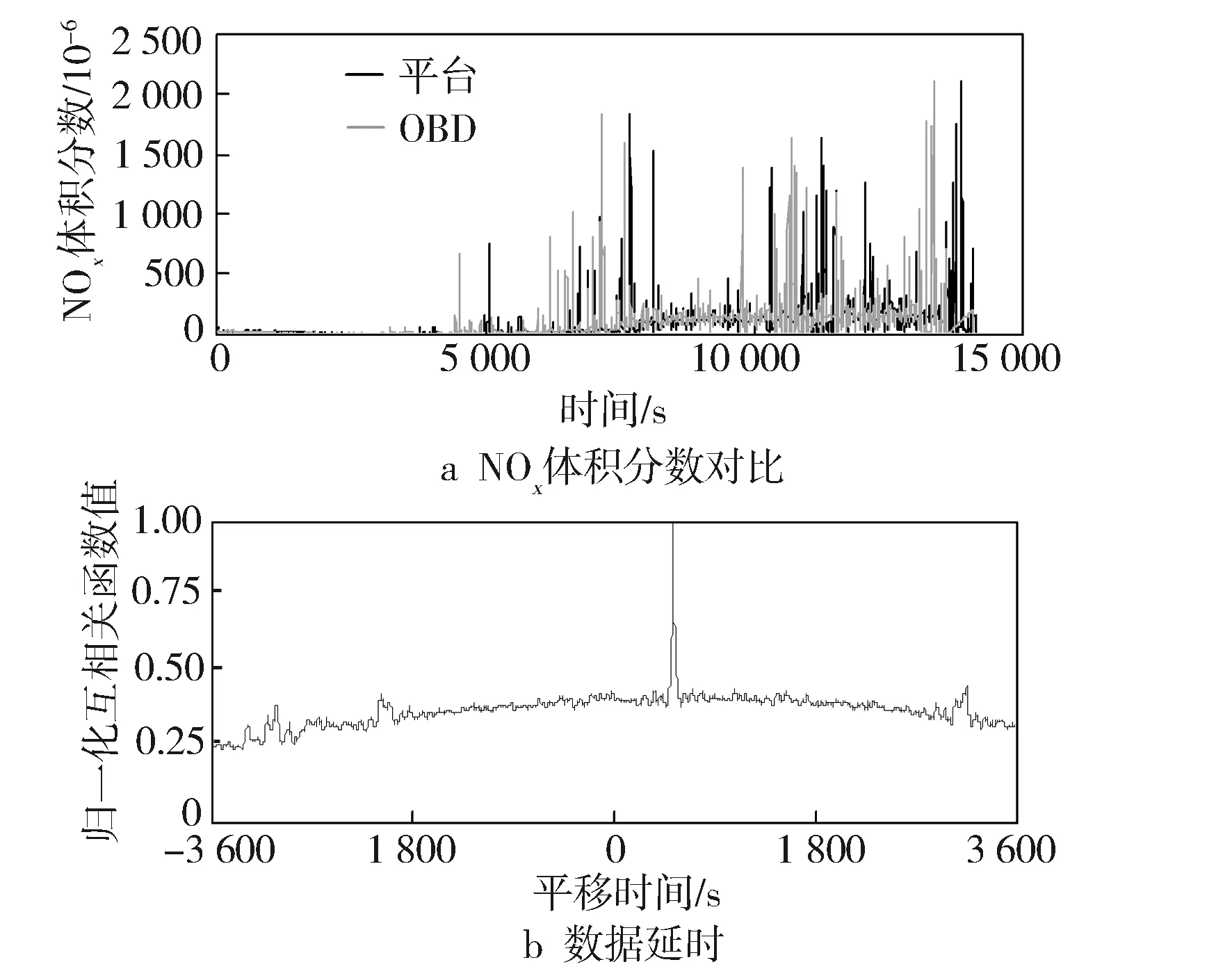

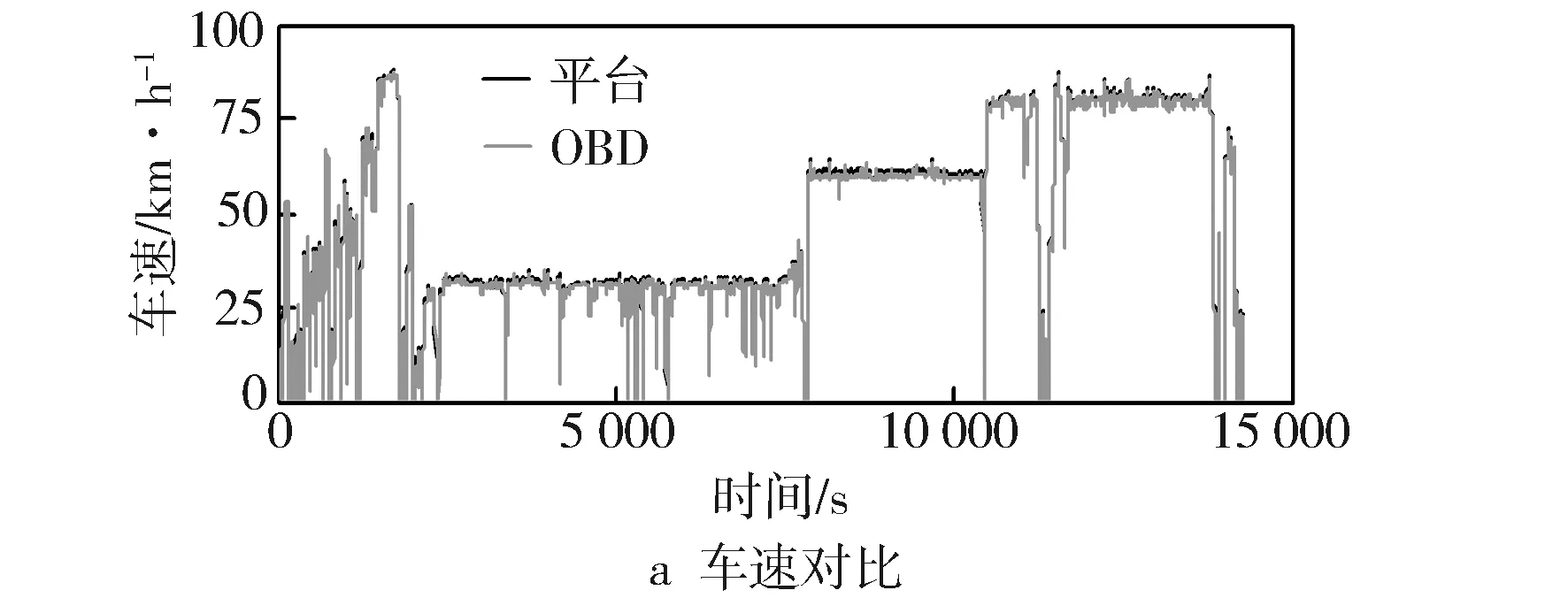

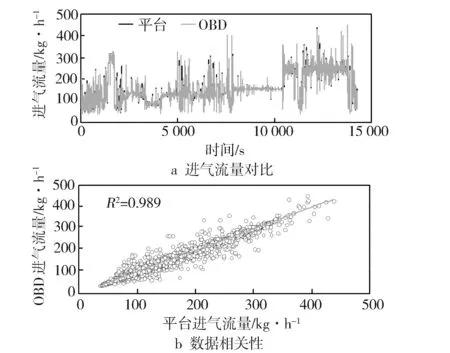

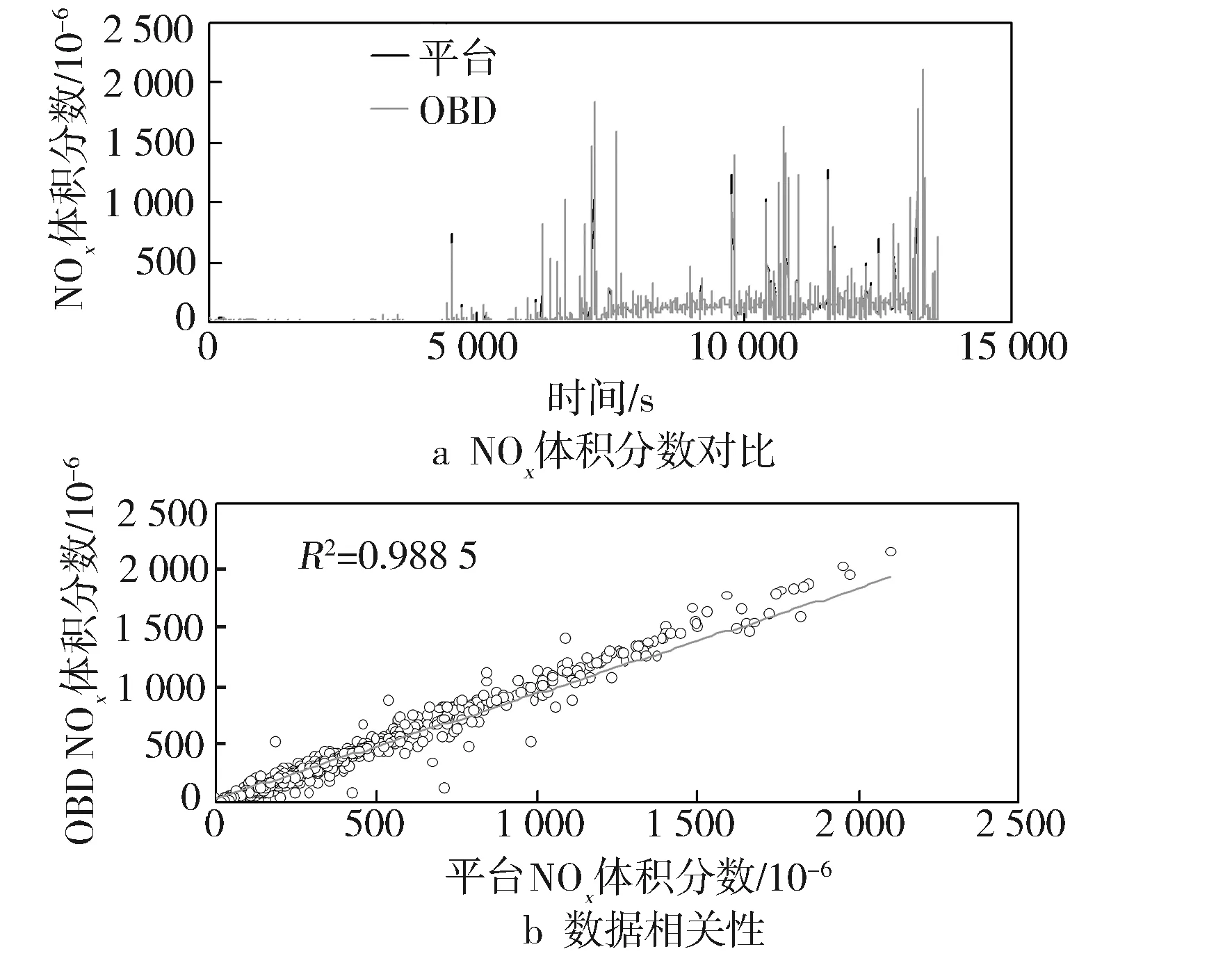

图2至图6分别示出监控平台接收到的车速、发动机转速、进气流量、燃油流量和NOx数据与对应OBD采集的数据曲线对比及延时。其中,NOx传感器采集数据时,为了保护传感器,需要满足露点温度的条件才能进入正常工作状态[7],否则读取的NOx数据会为异常的假值,这部分异常数据本身并无参考意义,同时也会影响互相关函数计算结果。因此,NOx数据进行分析之前,需要先剔除这部分异常数据。从图2至图6可以看到,监控平台接收到的数据序列明显滞后于采集的OBD数据序列。根据式(2)计算得到OBD数据序列关于监控平台接收数据序列的互相关函数曲线,并进行归一化。从图2至图6中可分别得到归一化互相关函数曲线的极大值处对应的平移时间,此平移时间即为延时。

图2 远程平台与OBD车速曲线对比及延时

图3 远程平台与OBD发动机转速曲线对比及延时

图4 远程平台与OBD进气流量曲线对比及延时

图5 远程平台与OBD燃油流量曲线对比及延时

图6 远程平台与OBD NOx排放曲线对比及延时

将图2至图6中的数据序列分别在时间轴上进行延时修正,图7至图11分别为延时修正后的平台车速、发动机转速、进气流量、燃油流量和NOx数据与OBD数据曲线对比。从图7至图11中可以直观看到,延时修正后的两时间序列基本重合,这说明延时修正后,两数据序列具有较强的相关性,延时修正的效果较好。

图7 远程平台与OBD车速曲线延时修正后对比

图8 远程平台与OBD发动机转速曲线延时修正后对比

图9 远程平台与OBD进气流量曲线延时修正后对比

图10 远程平台与OBD燃油流量曲线延时修正后对比

图11 远程平台与OBD NOx排放曲线延时修正后对比

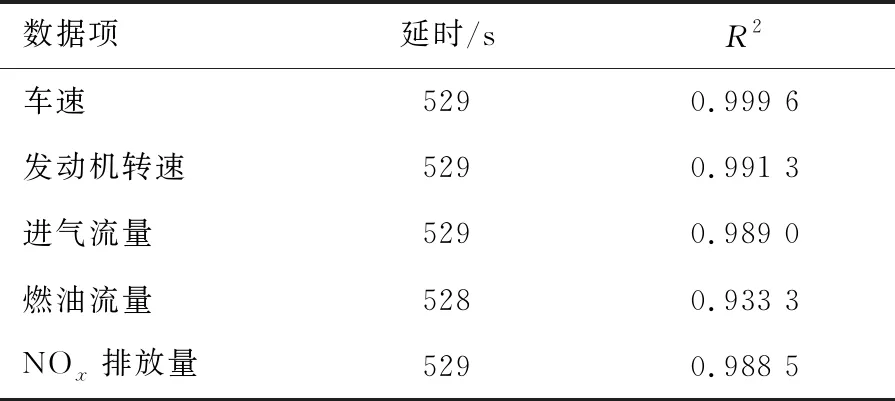

汇总各数据项平台数据与OBD数据间的延时,并统计进行延时修正后的数据序列之间的最小二乘法拟合相关系数R2,结果见表3。

表3 各数据项延时与延时修正后相关系数

从表3中可以看到,车速、发动机转速、进气流量和NOx排放量等各数据项的延时均为529 s,燃油流量的延时为528 s;延时修正后的数据系列间相关系数R2均大于0.9。从各数据项之间的延时比较可以看出,各数据项的延时并不完全相同,燃油流量如果按照529 s的延时来进行时间对齐,延时修正后的燃油流量数据序列相关系数R2为0.803 1,小于0.9,对延时修正后的两数据序列间的相关性产生了明显的影响。计算得到的燃油流量信号的延时同车速等信号的延时不同,可能是由于不同信号的采集过程并非严格的时间同步,不同信号的采集过程之间也存在延时。

平台数据与OBD数据本质上都是从ECU读取的实时数据流信号,但由于信号采集的初始时间的差异,所以会存在采集传输起始时间不一致的问题,若经过合理的延时修正,在噪声信号干扰较小的情况下,两时间序列理应存在较强的相关性。通过互相关函数方式计算的延时与通过计算相关系数R2最大值方式得到的延时一致。表3的统计结果表明,用互相关函数求极大值的方式对平台接收数据序列和OBD数据序列进行延时修正,修正结果较为理想。

4 加入噪声数据序列修正结果

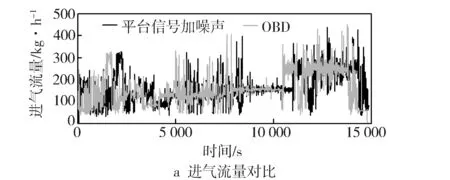

车载终端向重型车监控平台传输数据的过程中,会存在噪声信号的干扰。不同类型、不同信噪比的噪声会不同程度地影响算法的精度[8-9]。为考察本研究的延时修正方法对噪声的抗干扰能力,利用Matlab软件对重型车监控平台接收到的数据添加信噪比为SNR=-10 dB的高斯白噪声信号,合成为新的平台接收数据,利用互相关函数法计算加入噪声后的合成平台接收数据序列与对应OBD数据序列之间的延时。

将重型车监控平台接收到的车速、发动机转速、进气流量、燃油流量和NOx数据序列分别加入高斯白噪声信号,图12至图16示出加噪声合成后的平台数据与对应的OBD采集数据之间的对比及延时。从图12至图16可以看到,合成后的平台数据曲线上含有很多“毛刺”,与原始信号相比,存在明显失真,其中车速信号和燃油流量信号失真现象尤其明显;合成后的平台数据与OBD数据之间的相关性变差。同样根据式(2),构造OBD各数据项关于对应的合成后的平台各数据项间的互相关函数,并将函数曲线归一化。从图12至图16中可分别得到归一化互相关函数曲线的极大值,极大值处对应的平移时间即为延时。

图12 远程平台信号加噪声后与OBD 车速曲线对比及延时

图13 远程平台信号加噪声后与OBD 发动机转速曲线对比及延时

图14 远程平台信号加噪声后与OBD 进气流量曲线对比及延时

图15 远程平台信号加噪声后与OBD 燃料流量曲线对比及延时

图16 远程平台信号加噪声后与OBD NOx排放曲线对比及延时

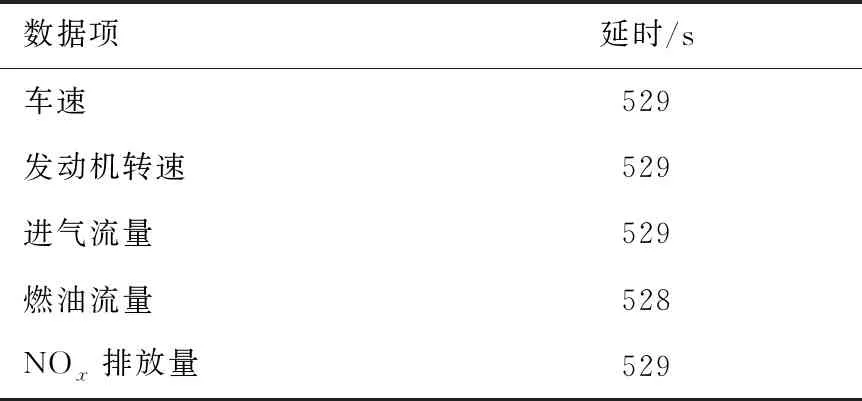

统计图12至图16中的各数据项对应的延时,统计结果见表4。

表4 平台数据加噪声合成后各数据项延时

从表4中可以看到,对于各数据项,平台数据加噪声合成后与OBD数据间的延时同原始平台接收数据与OBD数据之间的延时完全相同,具有良好的一致性。这说明本研究中的延时修正方法可以在一定程度上排除车载远程终端向平台传输信号过程中受到的噪声干扰,具备一定的抗噪声干扰能力。

5 结论

a) 利用互相关函数求极大值法对重型车监控平台接收的车速、发动机转速、进气流量、燃油流量和NOx数据序列与对应OBD数据序列进行延时修正,各数据项的延时大小并不完全相同,延时修正后各数据序列的相关系数R2均大于0.9;

b) 车速、发动机转速、进气流量、燃油流量和NOx的平台接收数据加信噪比为SNR=-10 dB的高斯白噪声信号后,与相应的OBD数据之间的延时同加入噪声前完全相同。