自由曲面透镜白光LED光束整形技术

2021-05-13张世鑫王一璋周哲海

张世鑫,赵 爽*,王一璋,周哲海

(1.北京信息科技大学 仪器科学与光电工程学院,北京 100192; 2.北京盛想科技有限公司 北京 100085)

引 言

白光发光二极管(light-emitting diode,LED)是一种新型的非成像照明光源,体积小、寿命长、结构简单而且价格较低,广泛应用于室内照明、工业照明、投影显示、医学手术等多种领域。然而由于LED的发光特性类似朗伯发光,光束发散性差、光强不均匀,发散的光束能量损失严重,很难直接应用于某些照明和显示场合,其广泛应用受到了很大约束。白光LED光束整形技术一直是光学信息处理领域的热点问题。如何获得高均匀性、对称性甚至特殊形状光场分布一直是本领域的难点问题。开展白光LED光束整形研究有非常重要的理论意义和工程应用价值[1-2]。

通常的白光LED光源在照射时,会在接收面形成一个中心最亮、沿半径向外延伸越来越暗的圆形光斑,光斑亮度非常不均匀[3]。为解决这一问题,有人提出采用加装了金属亚波长光栅的集成LED。该方法在提高LED光束有效利用率的基础上,还可以输出单偏振光,但该方法对于光栅和光学介质的制作工艺要求十分严格,生产制造的难度很大[4]。在工业上一般使用LED灯组矩阵叠加光束的方法得到一个较大的亮斑,但这一方法损失了相当大的能量,且存在很多无光照的暗区和死角[5]。如果利用自由曲面透镜来对光源光束进行二次配光[6],能在得到均匀的照射光斑的同时,提高光源光束的能量利用率。对自由曲面透镜的设计有多种不同的方法,主流的两种方法为微分方程法和参量优化法。微分方程法是通过计算微分方程来得到透镜的面型曲线参量,耗时短但计算量大,对软件编程的要求较高;参量优化法则是通过一定的经验,反复尝试,多次优化得到所需的透镜样式,虽然计算量小,但在操作者经验不足的情况下耗时长的缺点极为显著。基于此,本文中利用传统的单一曲面自由曲面透镜设计[7]和将自由曲面透镜与微透镜阵列相结合[8]这两种设计方案,使用上述两种设计方法,分别获得了均匀圆形光斑与均匀矩形光斑,并在光线利用率以及光斑均匀度等方面进行了对比和分析。

1 自由曲面透镜整形到圆形均匀光斑

1.1 设计原理

设计的核心思想是将LED点光源的朗伯光源特性通过透镜的光学作用加以约束,使其发出的光通量均分到等面积的被照射面上[9-10]。实现方法为控制光源光通量的采样光线一一对应到被照射面光斑的采样点上,若将等光通量采样光线入射到等面积光斑采样点上,即可实现均匀照度分布。

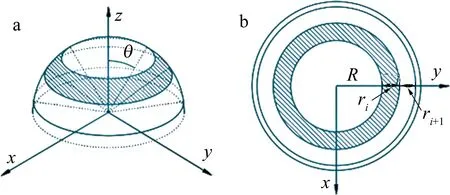

如图1a所示,将光源发出的光通量空间等分为一个个的单位圆环,组成圆环的光线与z轴的夹角为θ。从中取出若干圆环组成一个带状面积元,该面积元的面积为:

Fig.1 a—luminous flux of LED light source b—spot area of illuminating surface

dS=2πrsinθrdθ

(1)

该带状面积元对应的空间立体角为:

dΩ=dS/r2=2πsinθdθ

(2)

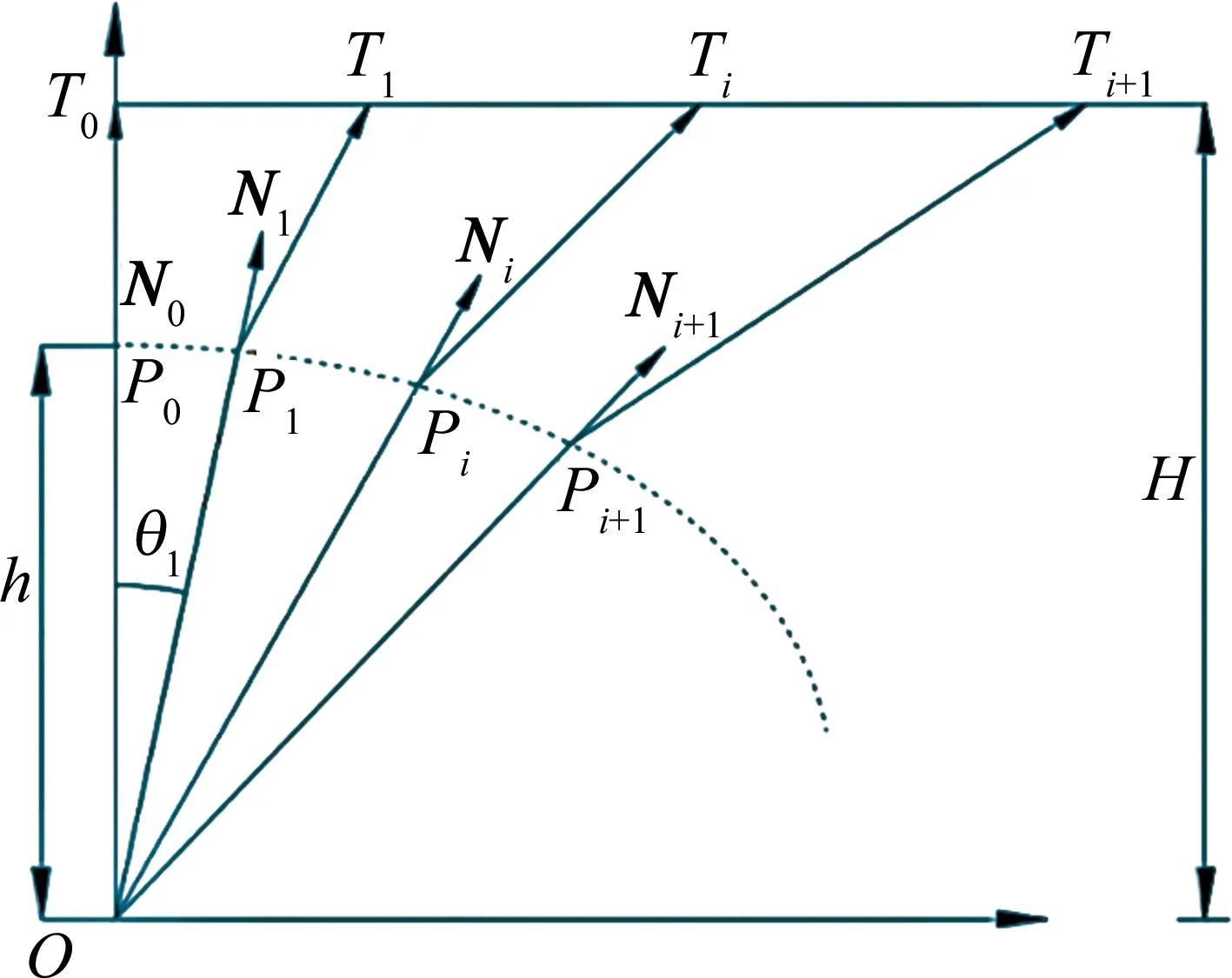

规定组成阴影区域的圆环内外环光线与z轴夹角分别为θi和θi+1,则阴影区域的光通量为:

(3)

式中,I(θ)为LED光源的发光强度分布,因为其朗伯光源的发光特性,则有:I(θ)=I0cosθ

(4)

式中,I0表示光源中的发散角度为0°的光强。当把总光通量均分为N等分时,则有:

(5)

已知θ0=0,则根据光通量采样迭代(1)式~(5)式就可以得出每一个θi,从而得到光源出射光束的采样角。

如图1b所示,假设目标照射面的光斑半径为R,将目标照射面划分为N个面积相等的同心圆环(即光通量均分为N等分时),分割每个同心圆环的圆形半径为ri,则每个等面积同心圆环的面积为:

(6)

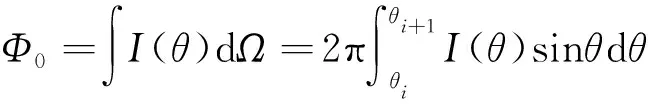

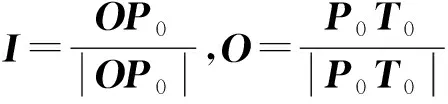

如图2所示,因为内表面设计不影响光线传播,所以只对透镜外表面进行面型设计。规定以光源位置为原点,光源距离目标照射面距离为H,透镜外表面中心点P0距离光源距离高度为h,N0为过P0点的法向向量。根据上述条件可得,透镜外表面中心点P0的坐标为(x0=0,y0=h),目标面中心点T0的坐标为(X0=0,Y0=H),从而得到第1条入射光矢量OP0和经过透镜作用的第1条出射光矢量P0T0。根据折射定律的矢量形式:

Fig.2 Sampling points of outer surface of lens

(7)

ki=(yi+1-yi)/(xi+1-xi)

(8)

若光线矢量OPi的夹角为θi,则角度的迭代关系为:

tanθi=yi/xi

(9)

联立迭代关系(8)式和(9)式即可得到两个相邻采样点之间的坐标关系,再根据初始条件加以约束后,即可得到透镜母线的全部采样点。

1.2 设计功能

这种设计的透镜可以通过其形状不规则的曲面表面,对不同入射方向的光束产生不同的折射作用,有规划地改变光束的传播方向,将LED光源发散的光束均匀地汇聚到一个特定的范围,以达到光束整形的目的。

1.3 模拟结果

参量选择透镜材质为有理玻璃,折射率为1.492,透镜尺寸高度不超过8cm,光源点距离被照射面1m,均匀照度光斑有效面积不超过150cm2,采样点数8000。利用MATLAB计算迭代公式得到母线数据,再将数据导入建模软件进行建模。将透镜母线导入建模软件后,通过旋转填充的方式得到完整的透镜模型。

将模型导入TracePro光学分析软件后,设定一点光源来模拟LED光源发光,光源光通量为1W(本文中软件设置采用光源瓦数来间接表现光通量的大小)。下面对距离光源1m处的目标面光斑光照度分布进行分析。

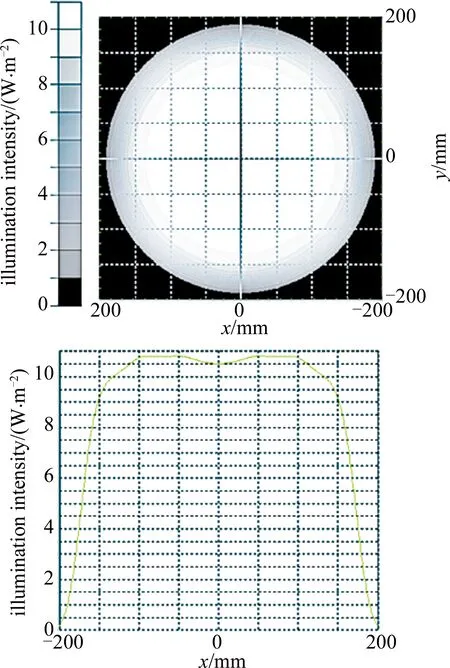

如图3所示,对光斑进行旋转操作后,得到一个较好的均匀圆形光斑,在有效光斑面积半径为171cm的圆内,其最大光照度为10.8W/m2,最小光照度为6.07W/m2,平均光照度为8.60W/m2,均匀度为70.6%。光源出射光通量为1W,被照射面接收到的总光通量为0.96W,总光线利用率高达96%,有效面积光线利用率为88.4%,实现均匀光斑的前提下,大大增加了光线的利用效率,成功实现了利用自由曲面透镜进行LED光束整形的设想。

Fig.3 Analysis of spot illumination

1.4 加工工艺分析

透镜的尺寸不是很小,不需要特殊的超高精度加工工艺,且其面型的复杂程度不高,可以使用传统的磨抛工艺加工。列举两种传统加工方法。

计算机数控(computer numerical control,CNC)磨抛工艺即先用计算机控制加工出工件的大体形状,再用传统车床磨抛工件的方法。加工精度较高,但十分费时费力。

轨迹成形法是预先制造出模型,并按照模型比对着加工工件的方法。适用于大批量生产,生产效率极高,但由于工艺精度同时取决于模型精度和刀具尺寸,往往精度不佳。

若作为产品需要批量生产,则可以先用磨抛工艺制作相应的模具后,再使用轨迹成型法批量制作生产,在提高生产效率的同时,还增加了工件的精度。

2 组合透镜光束整形均匀矩形光斑

2.1 设计原理

全内反射(total internal reflection,TIR)透镜是一种特殊的自由曲面透镜,其主要功能是将LED光源发散的光束整形成一条有规定方向的笔直或近似笔直的切面为圆形的光束,从而形成一个光通量近似均匀的圆形光斑,如图4所示。

Fig.4 Schematic diagram of TIR lens structure

其设计方法大体与上面提到的自由曲面透镜相同,区别是要分别计算内表面与外表面两条不同的透镜母线。核心思想为将光源入射光线按角度划分为两个部分,并分别对两个部分的光线走向进行约束[11-12]。将母线散点数据导入建模软件即可得到TIR透镜模型。

如图5所示,微透镜阵列即为由大量微小透镜拼接排列而成的透镜组,微透镜阵列有折射型和衍射型两种,这里使用的是衍射型的微透镜阵列。光线通过由无数矩形的微小透镜周期排列拼接的阵列后改变光路,在接收面形成矩形的光斑。将先前得到的TIR准直镜的出射外表面与矩形微型透镜阵列做布尔运算,得到一个同时满足光源光束汇集和出射均匀矩形光束的特殊表面自由曲面透镜。

Fig.5 Combination of TIR lens and microlens array

2.2 设计功能

光束首先通过TIR透镜部分,通过TIR透镜对光束的准直作用,光束的出射方向被限制在组合透镜表面微透镜阵列所在的范围中,这些光束再通过微透镜阵列中每一个微小矩形微透镜的衍射作用,以矩形的形状形成一个个相互重叠的光斑,这些光斑叠加在一起便形成了一个照度均匀的矩形光斑,达到光束整形的效果。同理,如果组合透镜中使用了其它多边形微透镜构成的微透镜阵列,亦可形成该多边形形状的均匀照度光斑。

2.3 模拟结果

TIR透镜选择材质为有机玻璃,折射率为1.492,透镜整体尺寸高度不超过8cm,由于需要计算两条母线,进一步压缩了数据精确度。为了能使建模软件正确识别,采样点数仅取1000。利用MATLAB计算迭代公式得到母线数据,再将数据导入建模软件进行建模。通过旋转填充的方式得到完整的透镜模型后,与一个由矩形微小透镜组成的微透镜阵列做布尔运算,适当微调透镜阵列的数据,使最终得到的特殊表面组合透镜能在光源距离照射面1m的距离上出射40cm×30cm的矩形均匀光斑。

将透镜模型导入TracePro光学分析软件后,设定一点光源来模拟LED光源发光,光源光通量为1W。下面对距离光源1m处的目标面光斑光照度分布进行分析。

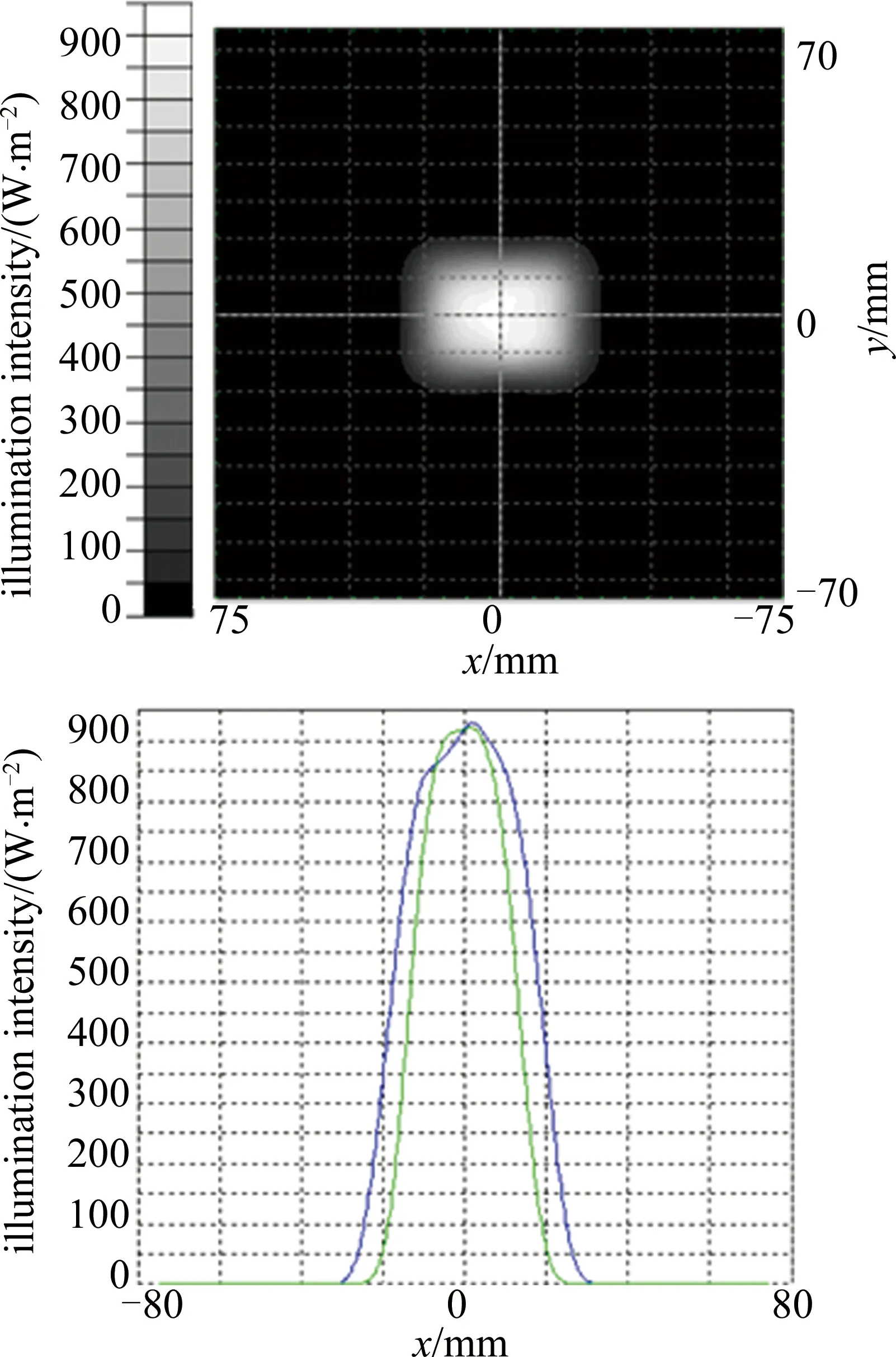

如图6所示,对于TIR准直镜,因为其收聚光束的作用,在有效光斑面积内,最大光照度为5942W/m2,最小光照度为477W/m2,平均光照度为3271W/m2,均匀度为14.6%。接收到的总光通量为0.915W,总光线利用率为91.5%,有效面积光线利用率为87.2%。

Fig.6 Illumination analysis of TIR lens

如图7所示,对于特殊表面透镜,在有效光斑面积40cm×30cm内,最大光照度为932W/m2,最小光照度为325W/m2,平均光照度为545W/m2,均匀度为59.5%。接收到的总光通量为0.91W,总光线利用率为91%,有效面积光线利用率为78.7%。矩形轮廓清晰,满足了矩形光斑的光束整形要求。

Fig.7 Illumination analysis of special surface of the combined lens

对上述结果分析可得,利用TIR透镜与微阵列透镜相结合的方式,可以在圆对称光斑透镜母线计算量的基础上,仅增加较少操作量便能得到矩形的均匀光斑,且理论上可以由此原理获得更为复杂的多边形均匀光斑。

2.4 加工工艺分析

组合透镜表面由于使用了微透镜阵列的复杂表面,在制作工艺上对精度的要求较高,需要使用特殊的超高精度加工方法。现有离子束加工法和飞切加工法两种加工工艺。

离子束加工法采用高能离子真空中轰击工件表面,在微观层面对工件进行超高精度的加工,但是这种方法加工条件苛刻,加工造价非常昂贵,一般只在实验室中使用。

飞切加工法即在圆盘上安装一小块金刚石刀具,在圆盘高速旋转的过程中,点对点的对工件进行铣削磨抛。该方法往往常见于军工制造业,其优点是可以同时对工件的光学表面与基准面进行加工,且工艺精度较高,但由于刀具本身做功能力的限制,工作效率极低。

3 结 论

传统自由曲面透镜光束整形的过程中,光线的利用率较高,所得光斑的均匀度优秀,且由于是使用微分方程法设计,可以高速有效地将设计参量和要求的变化快速响应在透镜的面型中。但在设计整形非圆对称光斑时,这种方法计算量十分庞大,需要设计者拥有相当多的专业知识,以及优秀的数学和软件编程能力,十分费时费力。不过由于加工工艺难度较低,使用传统的磨抛工艺就可以完成加工,造价相对低廉。

相较于传统自由曲面透镜,组合透镜设计方法在设计复杂非圆对称图形时,由于是后天利用微透镜阵列对光束整形,而非对自由曲面透镜本身进行面型计算,从而降低了相当多的计算难度,但这种设计方法需要在反复的实验中不停微调设计参量,需要有一定的经验后才能快速地达到设计要求,且通过组合透镜得到的光斑均匀度相比传统的自由曲面设计方法较低。另外,由于在加工工艺上涉及了微透镜阵列的超高精度表面,需要采用特殊的工艺才能完成制造,故造价昂贵,工艺难度较高。

本文中用两种方法对LED光束整形进行了理论分析和仿真模拟。利用自由曲面透镜进行LED光束整形,得到了圆形均匀光斑,总光线利用率高达96%,有效面积光线利用率为88.4%;利用TIR透镜与微透镜阵列相结合的方式,得到了矩形均匀光斑,总光线利用率为91%,有效面积利用率为78.7%。由此原理可以获得更为复杂的多边形均匀光斑。

本文中只简单讨论了透镜的仿真模拟,且由于数学编程软件、建模软件以及光学分析软件三者的模型精确度有一定差别,对仿真结果的准确性造成了一定的影响,需要日后克服一定的困难,将模型实物化后再分析优化;透镜模拟分析时,均以点光源模拟LED发光,而实际的LED光源是有一定体积的表面光源,实际结果与仿真结果会有一定的误差,会造成光斑中心偏移导致光斑呈现亮度渐变的状态。