基于改进TLD算法的激光视觉传感型焊缝跟踪

2021-05-13杜健准高向东黎扬进肖小亭孙友松卢新钊

杜健准,高向东*,黎扬进,肖小亭,孙友松,卢新钊

(1.广东工业大学 广东省焊接工程技术研究中心,广州 510006;2.广东精泰人防工程有限公司,肇庆 526238)

引 言

视觉传感器具有测量精度高、与工件无接触、易于提取图像信息等优点,因此视觉传感是解决焊缝跟踪问题的首选方案[1-4]。被动视觉传感需要采集熔池图像,由于熔池图像的噪声干扰十分强烈,一般难以定位焊缝中心[5];光视觉传感的优势在于能够识别微间隙焊缝,然而磁光传感器调试难度大,容易丢失焊缝信息[6-7];线激光视觉传感器对焊接过程产生的噪声具有较强抗性,适用于工业环境。针对线激光视觉传感,主流焊缝识别方法还是传统的形态学方法,即在已知焊缝类型的前提下,运用图像处理技术提取特定的焊缝几何形态特征[8-11],传统算法能实现焊缝跟踪的一个前提是激光条纹图像受污染程度小,因此这类方法只能应用于特定环境。焊缝图像在焊接过程中容易受到弧光、飞溅、烟尘等噪声污染,因此跟踪算法需要具备良好的抗噪能力[12-13]。

然而在实际工业环境,传统跟踪算法难以长时间稳健、准确地跟踪焊缝[14]。因此,寻求一种新颖且高效的焊缝跟踪方法具有十分重要的应用价值。在目标跟踪算法领域,按照实现原理的不同可分为生成式模型和鉴别式模型[15]。生成式模型倾向于通过建立模型来描述目标特性,跟踪时找到与目标模型相似程度最大的区域,从而确定当前时刻的目标位置,代表算法有光流法、卡尔曼滤波等。这种方法需要建立准确的目标模型,然而焊缝跟踪系统模型生成难度太大,一般在工程上难以实现。参考文献[16]中利用角点检测算法提取焊缝亚像素特征点后采用光流法跟踪,其检测精度较高,然而该方法忽略了背景信息,过度依赖于目标模型。参考文献[17]中在利用斜率分析法提取焊缝特征点的基础上加入卡尔曼滤波进行最优状态估计,进一步提高了跟踪精度,卡尔曼滤波一般只能用于线性系统,因此该方法不适用于复杂的焊缝跟踪系统。鉴别式模型将跟踪类比成一个分类问题,将包含目标的正样本与包含背景的负样本同时加入样本集,可有效提高分类器性能,如跟踪-学习-检测(tracking-learning-detection,TLD)算法、核相关滤波、深度学习类方法。参考文献[18]中采用高斯核相关检测焊缝,能在强烈的噪声环境中获取焊缝位置并实时跟踪,然而该方法在跟踪失败的情况下难以再次识别焊缝,不适合用于长时间跟踪。参考文献[19]中提出了一种基于深度学习框架的视觉跟踪与目标检测相结合的焊缝跟踪方法,其跟踪性能良好,但深度学习类方法目前需要解决缺乏训练样本和实时性较差的问题。

综上所述,过往的焊缝跟踪方法仍然存在噪声干扰下跟踪精度低、实时性差和跟踪失败后难以重新检测到焊缝中心位置的问题。为了解决以上问题,本文中提出将属于鉴别式模型的TLD算法应用于焊缝跟踪过程[20],为了提高算法效率,对TLD算法进行改进。试验结果表明,该算法能在跟踪漂移、跟踪失效的情况下准确、实时地检测出焊缝位置。

1 焊缝跟踪试验装置

图1中展示了焊缝跟踪试验装置的硬件组成原理。主要包括弧焊机、激光视觉传感器、工控机、驱动器、两轴运动平台。其中线激光器和互补金属氧化物半导体(complementary metal oxide semiconductor,CMOS)相机构成了激光视觉传感器。工作时,线激光器投射可见波段的激光条纹到工件表面,激光条纹的形变信息能够反映焊缝轮廓的几何特征。CMOS相机负责采集包含焊缝信息的激光形变图像并传入工控机,经过图像预处理和目标跟踪算法后获得焊缝中心的位置信息。通过参考文献[21]中的标定方法,获得视觉传感器的测量分辨率为0.051mm/pixel。

Fig.1 Schematic diagram of the hardware composition of the weld seam tracking testing equipment

2 图像预处理

图2中展示了不锈钢板对接焊缝的真实图片及其对应的激光条纹。为了提高图像处理的效率,首先在激光条纹图像截取了感兴趣区域(region of interest,ROI)。将原图转化为灰度图,统计激光条纹图像纵轴方向的灰度值总和,统计情况如图3所示。记极值点ye的纵坐标为vmid,原图横轴中心坐标为umid,则ROI图的中心坐标为(umid,vmid),在中心周围截取了像素大小为400pixel×200pixel的区域作为ROI,图4是ROI图。

Fig.2 Butt joint of stainless steel platea—actual image of weld seam b—laser stripe image

Fig.3 Statistical graph of the sum of the gray values on the vertical axis in the laser stripe image

Fig.4 ROI image

3 TLD算法研究

TLD算法是一种长时间跟踪算法,它在跟踪的基础上引入检测模块,从而具备跟踪失败后重新识别焊缝的能力[22]。TLD算法的核心思想是:跟踪模块利用中值流法跟踪特征点来获取目标的运动轨迹,由此计算目标在下一时刻的位置;检测模块通过滑动窗口扫描焊缝图像的目标及其周围区域,产生候选样本,以此来进行分类,根据分类结果可以定位目标的位置;最后将跟踪器与检测器所获得的结果进行融合,输出当前目标的最终位置。同时,学习模块通过正负(positive-negative,P-N)学习智能划分样本,并更新各个分类器的参量,以此提高跟踪的准确性。图5是该算法流程图。

Fig.5 Flowchart of the TLD algorithm

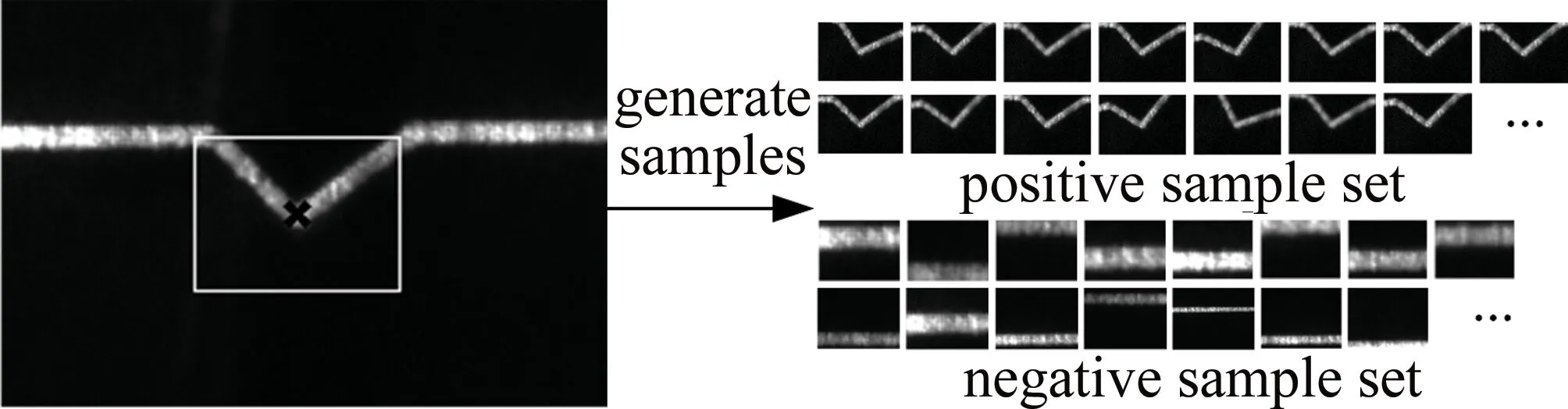

3.1 生成正负样本

在焊接开始前,以焊缝特征点为中心,截取大小为W×H的图像区域,将其标记为跟踪目标。在目标区域周围选择若干个与其重叠度较大的候选区域,每个候选区域作一定范围内的仿射变换,由此来生成正样本集。再选出若干距离较远的候选区域作为负样本。这样能够解决训练样本不足的问题,令检测分类器初步具备识别目标的能力。跟踪过程中正负样本集为动态更新,即不会过度累积样本,生成焊缝图像正负样本的结果如图6所示。

Fig.6 Schematic diagram of the sample generation

3.2 跟踪模块

在跟踪模块中首先要确定有效特征点。在纵轴方向上激光条纹的光强近似服从高斯分布,而在跟踪过程中,同一列的激光条纹像素点主要沿纠偏方向移动,即沿焊缝图像的横坐标方向移动。因此,为了精准计算出焊缝偏差,特征点选择规则如下:在目标区域内,遍历图像中V型焊缝特征点的所在列,若像素点属于激光条纹区域(即灰度值大于背景阈值)则将其标记为有效特征点。图7a中展示了第t帧图像检测到的特征点。

Fig.7 Process diagram of the median flow tracking

跟踪模块利用中值流法跟踪特征点,中值流法是一种改进的卢卡斯-卡纳德(Lucas-Kanade,LK)光流法。LK光流法能够计算相邻时刻特征点的运动矢量,光流方程为:

Ixu+Iyv+It=0

(1)

式中,I代表激光条纹图像;Ix,Iy,It分别是t时刻激光条纹图像I的特征点灰度值对x,y,t方向求导;u,v分别为x,y方向的光流速率。

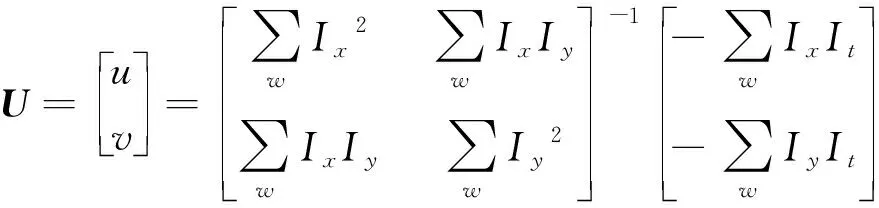

光流方程误差函数可以表示为[23]:

(2)

式中,在空间范围w内的光流为定值。函数E分别对u,v求导,当导数值为0时,即可得到该点的光流矢量U:

(3)

(4)

令前向-后向误差作为指标,找到误差较小的特征点,通过统计这些特征点的位置变化规律,可以预测下一时刻矩形框的位置,图7b为第t+1帧焊缝图像通过中值流法跟踪到的特征点。

3.3 检测模块

检测模块利用一个多尺度窗口对当前帧的焊缝图像进行扫描并获得若干个目标候选样本,然后将它们输入级联分类器进行分类,其中包含目标的样本为正样本,反之为负样本。检测模块在ROI图中搜索目标,因此候选样本数量大幅减少,算法实时性能显著提升。

3.4 综合模块

焊缝中心的最终位置是由综合模块输出得到的,在此之前综合模块接收了跟踪与检测的结果。若跟踪出现失效或漂移的现象,检测模块会找到焊缝特征点的位置并纠正跟踪模块,一般情况下跟踪和检测共同决策,输出焊缝特征点的位置。

3.5 学习模块

学习模块的P-N学习算法负责对误分类的样本重新标记,这样有助于提高分类器的性能。从时域的角度分析,在时间序列上跟踪模块跟踪到的一系列焊缝特征点构成了一条较平滑的轨迹,该轨迹与焊枪纠偏轨迹相对一致。当跟踪器跟踪到的焊缝特征点所在区域被检测器误分类为负样本时,学习模块会重新将其标记为正样本。从空域的角度分析,在跟踪过程中,跟踪器跟踪到的焊缝特征点有可能出现“漂移”现象,从而导致与检测器的分类结果不一致。此时检测器找出焊缝特征点最可能出现的位置,并且将其它区域标记为负样本。

4 试验分析

为了验证算法的有效性,制定了如下的试验方案:选择10mm厚V型坡口和5mm厚不带坡口的不锈钢板,分别用于V型焊缝和搭接焊缝跟踪,V型坡口宽度为8mm,传感器在路径上的运动速率为2mm/s,传感器的采集速率为5frame/s,在工作平面O-xy坐标系上,焊缝跟踪起点和终点坐标分别为(0,0)和(100,10),激光视觉传感器移动总路程为100mm,图8中展示了焊缝与传感器路径。

Fig.8 Weld seam and sensor path

对传感器采集到的图像运行改进TLD目标跟踪算法,进行两种焊缝的跟踪试验。图9中展示了应用改进TLD算法跟踪后的不同情况。图中“×”点标示了焊缝特征点的位置,虚线框和实线框分别为跟踪模块和检测模块的输出。 图9a中出现了跟踪漂移现象,检测模块纠正了这种错误,并输出焊缝跟踪点的正确位置;图9c中跟踪模块失效,不过检测模块找到目标,故选择检测模块输出作为最终结果;图9b、图9d中的结果为跟踪成功。综上各种情况,改进TLD算法均能成功识别焊缝。

Fig.9 Target tracking results

一般V型焊缝和搭接焊缝以图9所示的特征点作为焊缝中心,将跟踪到的特征点像素坐标值转换到激光测量坐标系中,并以此作为分析模型。

传统的线激光图像处理算法的工作流程通常包括平滑滤波、提取骨架、拟合直线、提取特定像素点。应用改进TLD算法和传统图像处理算法进行两种焊缝的跟踪试验,图10中展示了不同算法的跟踪路径,表1、表2为数据统计情况。

由图10和表1、表2可知,改进TLD算法相比传统图像处理算法检测精度更高,两种焊缝跟踪平均绝对误差分别为0.062mm和0.052mm。结果表明,改进TLD算法能精确定位焊缝特征点,单帧图像算法运行时间大约为60ms。

Fig.10 Tracking paths of different weldsa—tracking path (V-shaped weld) b—tracking path (lapped weld)

Table 1 Data statistics of testing results for V-shaped weld tracking

Table 2 Data statistics of testing results for lapped weld tracking

5 结 论

传统图像处理算法提取焊缝激光条纹单一或特定的几何特征,难以满足焊接自动化的要求。TLD算法将跟踪与检测结合,是一种多层次特征提取的智能学习算法。改进TLD算法的优点在于具备跟踪失败后重新识别焊缝的能力,且跟踪焊缝稳健、准确。试验结果表明,该算法能同时跟踪V型焊缝、搭接焊缝,平均绝对误差分别为0.062mm和0.052mm,单帧图像算法运行时间大约为60ms,本文中提出的方法能满足工业检测的要求。