硫酸盐侵蚀与干湿循环耦合作用下混凝土劣化行为的研究

2021-05-13张兴军南雪丽宋尚霖栾纪昊唐维斌李荣洋

张兴军, 南雪丽, 宋尚霖, 栾纪昊, 唐维斌, 李荣洋

(1.甘肃省恒路交通勘察设计院有限公司, 甘肃 兰州 730070;2.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室;3.兰州理工大学 材料科学与工程学院;4.甘肃省高等级公路养护工程研究中心)

1 引言

混凝土是道路建筑结构中常用的一种材料,其需求量大,性能要求高。混凝土构件通常在外界工作环境下易受硫酸盐侵蚀而产生破坏,其过程极为复杂,严重影响混凝土的性能。硫酸根离子主要以扩散或渗透的形式进入混凝土结构内部,并与混凝土中的水泥发生反应,使得混凝土的工作性能降低,使用寿命减短。在中国西部盐湖地区,盐渍土分布广阔,其中以硫酸盐渍土最为普遍,位于此地区的混凝土构件均处于硫酸盐-干湿循环耦合作用的环境中,现已成为影响混凝土耐久性的关键因素之一。

目前,国内外研究者对硫酸盐与环境共同作用下混凝土的耐久性进行了大量研究,并取得了较为满意的成果。Kunther等与Shanahan等探究了水泥中硅酸三钙含量以及胶凝材料中钙硅率对混凝土抗硫酸盐腐蚀的影响;袁晓露等研究了外界环境和硫酸盐双重作用下混凝土的损伤机理,结果发现干湿循环促进了硫酸盐对混凝土的劣化;Ouyang等研究发现硫酸盐溶液浓度对混凝土试件表面的硬化衰减程度影响较大;刘浩等对混凝土在不同环境条件下的腐蚀特征进行了研究,认为硫酸盐侵蚀过程中产生的膨胀性侵蚀产物是混凝土劣化的主要原因。除此之外,大量研究者对混凝土中水灰比、胶砂比和外掺活性材料等因素对混凝土抗硫酸盐侵蚀的影响进行了研究,并通过混凝土质量损失、抗压强度损失率以及微观结构等指标评价了硫酸盐环境中混凝土的耐久性能。

综上所述,在硫酸盐侵蚀和干湿循环耦合作用下,硫酸盐溶液浓度与种类对混凝土劣化行为的影响研究尚不完善。因此,该文分别采用1%、5%、10%共3种浓度的Na2SO4溶液和10%MgSO4溶液进行混凝土硫酸盐侵蚀试验,以混凝土质量变化、相对动弹性模量和抗压强度耐蚀系数作为评价指标,对混凝土劣化行为随干湿循环侵蚀周期的变化规律进行探索。有助于进一步评估硫酸盐与环境耦合作用下混凝土的耐久性,并为混凝土抗硫酸盐侵蚀提供参考依据。

2 原材料及试验方法

2.1 原材料

(1) 普通硅酸盐水泥:选用P.O.42.5级普通硅酸盐水泥,其主要物理性能指标及化学成分满足相关规范要求。

(2) 砂:采用机制砂,其主要性能测试指标如表1所示。

表1 机制砂的主要性能指标

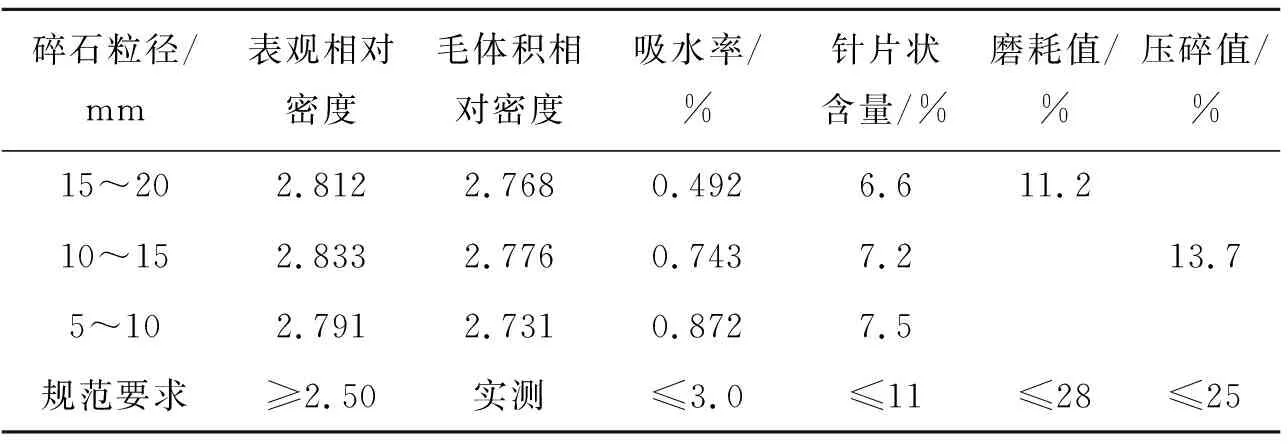

(3) 碎石:选用中粗粒径的人工碎石作为粗骨料,并对其主要性能指标进行测试,结果如表2所示。

表2 碎石的主要性能指标

(4) 外加剂:选用聚羧酸高性能减水剂。

(5) 水:根据混凝土试验拌和用水的要求,使用的拌和水不应该对混凝土的工作性能产生影响,另外应不含腐蚀性的组分,对混凝土的耐久性不会产生不利影响。① 选用自来水成型试件;② 选用蒸馏水进行硫酸盐侵蚀试验。

2.2 混凝土配合比设计

选用设计强度为C50的混凝土,其配合比设计如表3所示。

表3 C50混凝土配合比设计

2.3 试验内容及方法

2.3.1 硫酸盐侵蚀与干湿循环试验条件

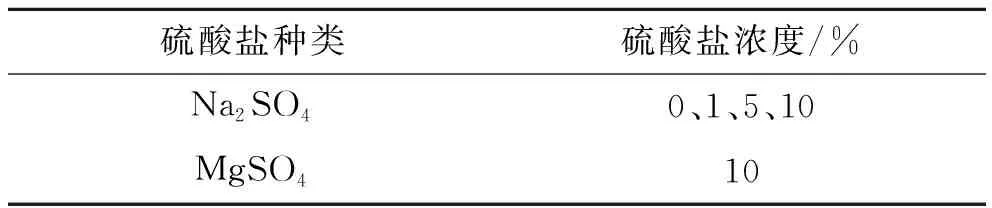

混凝土试件标准养护至28 d后进行抗硫酸盐侵蚀试验。该研究所选用的试验设备为NELD-VS830型全自动混凝土硫酸盐侵蚀干湿循环试验机,硫酸盐侵蚀试验的浸泡方式为全浸泡式。试验操作方法如下:先提前2 d取出养护龄期为28 d的混凝土试件,擦干表面水分,随后在(80±5) ℃的烘箱中烘48 h,然后将烘干冷却后的混凝土放入试件盒中,试件之间应保持一定距离,最后加入硫酸盐溶液使试件完全浸泡。混凝土硫酸盐干湿循环试验一次循环的总时间为24 h,每15 d为一个测试周期,共持续60 d。试验主要考察硫酸盐浓度和种类对混凝土性能的影响,硫酸盐溶液种类和浓度选取方案见表4。

表4 硫酸盐溶液种类和浓度选取方案

2.3.2 评价参数测试方法

(1) 混凝土质量变化

混凝土受硫酸盐侵蚀后形成的膨胀性侵蚀产物影响,会使混凝土产生开裂、剥落及掉块等现象,导致其质量发生变化,故此依据混凝土质量的变化规律,可以评价硫酸盐的侵蚀作用。依据GBT 50082-2009《普通混凝土长期性能和耐久性能试验标准方法》,对经过浸泡、排液、风干、烘干及冷却步骤后的不同侵蚀周期的混凝土试件进行质量称量,并根据式(1)对不同侵蚀周期下混凝土的质量变化率进行计算:

(1)

式中:ΔWt为混凝土质量变化率(%);W0为未侵蚀混凝土质量(g);Wt为硫酸盐侵蚀后混凝土质量(g);t为侵蚀时间。

(2) 混凝土相对动弹性模量

选用超声波检测对混凝土经过可溶性盐溶液侵蚀后的损伤情况进行评价。通过检测得到的是超声波经过混凝土后的声时值,为了对混凝土的损伤程度进行定量评估,需将其换算成混凝土的相对动弹性模量。混凝土动弹性模量及相对动弹性模量分别按式(2)、(3)进行计算:

(2)

(3)

式中:Ed为动弹性模量;Erd为相对动弹性模量;ν为泊松比;ρ为试件密度(kg/m3);L为试件长度(m);t为超声波经过混凝土的声时(μs);V为传播速度(m/s);T0、Tt分别为混凝土经历腐蚀前、后的声时(μs)。

采用如图1所示的动弹性模量测定仪,测试了混凝土经过0、15、30、45、60 d干湿循环和硫酸盐侵蚀后的动弹性模量,并计算得到混凝土的相对动弹性模量。

(3) 混凝土抗压强度耐蚀系数

采用YAW4206型微控压力机测试混凝土试块的抗压强度。根据式(4)计算混凝土抗压强度耐蚀系数:

(4)

式中:Kf为混凝土抗压强度耐蚀系数(%);fcn为经过n次干湿循环侵蚀后的抗压强度(MPa);fc0为标准养护条件下混凝土的抗压强度(MPa)。

3 试验结果与分析

3.1 混凝土的外观形貌

对混凝土在不同硫酸盐浸泡环境下经过60 d干湿循环后的外观形貌进行观测,如图1所示。

图1 不同侵蚀环境下60 d干湿循环后混凝土的外观形貌

从图1可以看出:经过60 d干湿循环后,在蒸馏水中浸泡的混凝土表面并未有明显变化;而经过硫酸钠溶液侵蚀后的混凝土试件表面出现了不同程度的损伤,1%Na2SO4侵蚀后混凝土表面出现了少量的微裂缝及孔洞,5%Na2SO4侵蚀后试件表面呈现出严重的保护层剥落现象,但混凝土经过10%Na2SO4侵蚀后表面产生的裂缝及孔洞明显减少。由图1(d)和(e)可以看出:与10%Na2SO4溶液中的混凝土相比,10%MgSO4溶液中混凝土表面产生的微裂缝及剥落现象并不明显。究其原因主要是由于两种类型的硫酸盐侵蚀反映机理不同,其中Na2SO4溶液腐蚀形成的侵蚀产物会使混凝土结构内部应力增加,产生破坏;而MgSO4溶液与混凝土发生反应形成的保护膜会使SO42-的渗透性减弱。因此,硫酸镁溶液对混凝土的侵蚀破坏较硫酸钠更为缓慢。

3.2 混凝土质量变化规律

3.2.1 硫酸盐浓度对混凝土质量的影响

硫酸盐浓度不同,与水泥水化产物的反应速率也不同,因此导致侵蚀过程中混凝土的质量变化速率亦不相同。通过对比不同浓度硫酸钠侵蚀条件下,混凝土经过不同干湿循环作用后质量的变化情况,以此来探究硫酸盐浓度对混凝土侵蚀作用的影响。

不同浓度Na2SO4侵蚀环境下混凝土质量变化如图2所示。

图2 不同浓度Na2SO4侵蚀环境下混凝土的质量变化

由图2可知:在60 d干湿循环周期内,随着Na2SO4溶液浓度的增加,混凝土质量基本随侵蚀周期的增加而增加。因此在60 d干湿循环周期内,硫酸盐侵蚀对混凝土质量起促进作用,且随着硫酸盐浓度的增加而增大。这主要是由于混凝土结构内部的部分孔隙会被硫酸盐腐蚀过程中产生的侵蚀产物所填充,使得混凝土的质量增加。依据姜磊采用XRD和TG-DSC分析技术对混凝土侵蚀产物的定量分析研究,表明反应生成的碳酸钙和石膏的主要侵蚀产物造成了混凝土的质量变化及性能劣化。该研究中5%Na2SO4溶液中的混凝土质量增长趋势明显高于其他浓度,可见5%Na2SO4溶液中生成的侵蚀产物最多。

3.2.2 硫酸盐种类对混凝土质量的影响

硫酸盐的种类不同,对混凝土质量变化的影响也不相同。不同硫酸盐侵蚀环境下混凝土质量变化如图3所示。

图3 不同硫酸盐侵蚀环境下混凝土的质量变化

由图3(a)可知:随着干湿循环侵蚀周期的增加,相同浓度的硫酸钠和硫酸镁溶液中混凝土质量基本都增大;从图3(b)中可以看出:混凝土在10%MgSO4溶液中的质量变化率最大,且在60 d干湿循环侵蚀周期内,硫酸盐促进了混凝土质量的增加。这主要是由于随着干湿循环周期的延长,混凝土在硫酸镁溶液中生成了大量的石膏和钙矾石,使得硫酸镁溶液中的混凝土质量增长速率增加。

3.3 混凝土相对动弹性模量变化规律

3.3.1 硫酸盐浓度对相对动弹性模量的影响

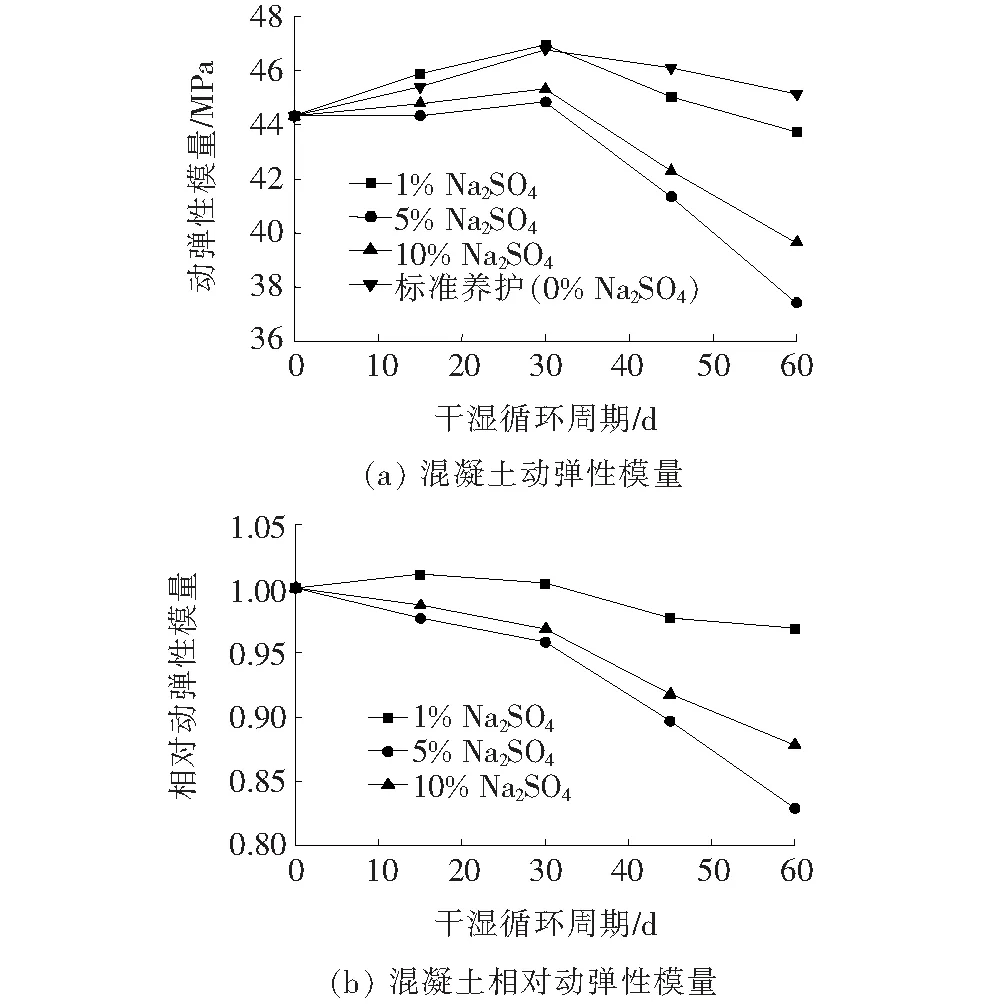

不同浓度Na2SO4侵蚀环境下混凝土相对动弹性模量变化如图4所示。

图4 不同浓度Na2SO4侵蚀环境下混凝土的相对动弹性模量

由图4可知:① 混凝土动弹性模量随侵蚀周期的增加先增大后减小;② 经过60 d试验后,在1%、5%和10%Na2SO4侵蚀环境下混凝土相对动弹性模量分别降低了3.1%、17.1%和12.2%,可见不同浓度的硫酸钠溶液对混凝土劣化程度的影响各有差异,其中5%Na2SO4溶液对其破坏最为严重。这主要是因为随着硫酸钠溶液浓度的增加,溶液中侵蚀性硫酸根离子含量增多,相同侵蚀时间内离子进入混凝土的数量越多,侵蚀反应愈加充分,混凝土劣化损伤程度愈为严重。相关文献研究结果表明:随着侵蚀周期的增加,在硫酸盐侵蚀环境下混凝土相对动弹性模量主要包括缓慢降低、稳定变化和快速降低3个变化阶段。该研究中混凝土在60 d侵蚀周期内相对动弹性模量仅表现出第一阶段的下降趋势。在1%Na2SO4较低浓度溶液侵蚀环境下,混凝土受腐蚀程度影响较小,相对动弹性模量下降幅度更为平缓;而在5%和10%Na2SO4较高浓度溶液侵蚀环境下,混凝土腐蚀严重,相对动弹性模量下降幅度较大,且混凝土在浓度为5%的Na2SO4侵蚀环境下相对动弹性模量降低幅度最为明显。

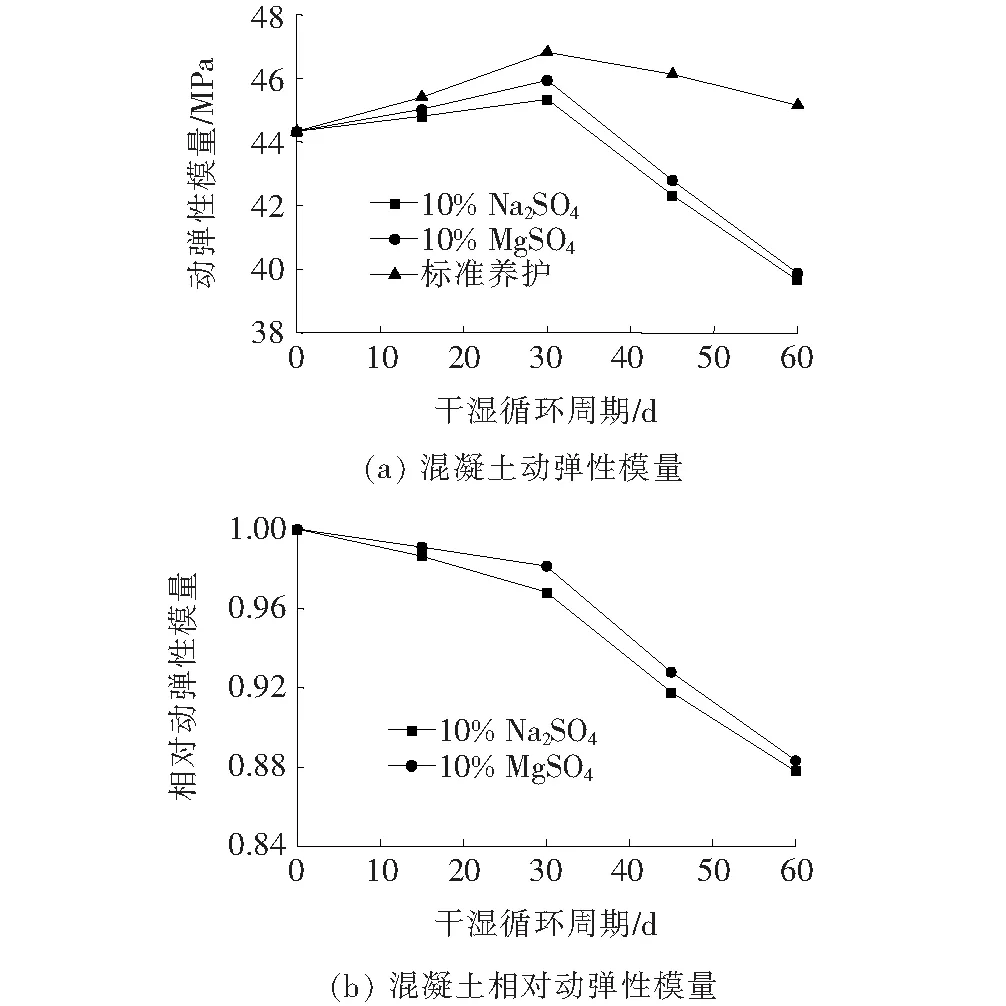

3.3.2 硫酸盐种类对相对动弹性模量的影响

混凝土在不同硫酸盐侵蚀环境下相对动弹性模量变化如图5所示。

图5 不同硫酸盐侵蚀环境下混凝土的相对动弹性模量

由图5可知:① 混凝土在不同硫酸盐侵蚀溶液中,动弹性模量随侵蚀周期的增加先增大后减小;与10%MgSO4溶液相比,混凝土在相同浓度的硫酸钠侵蚀环境下其劣化程度更为严重;② 混凝土经过60 d不同硫酸盐溶液腐蚀后,在10%Na2SO4和10%MgSO4侵蚀环境下相对动弹性模量分别降低了12.2%和11.7%。这是由于在MgSO4溶液侵蚀条件下生成的Mg(OH)2抑制了混凝土中SO42-的扩散,而在干湿循环交替作用下,硫酸钠溶液中的混凝土腐蚀速度加快,破坏程度增加。

3.4 混凝土抗压强度劣化规律

3.4.1 硫酸盐浓度对抗压强度的影响

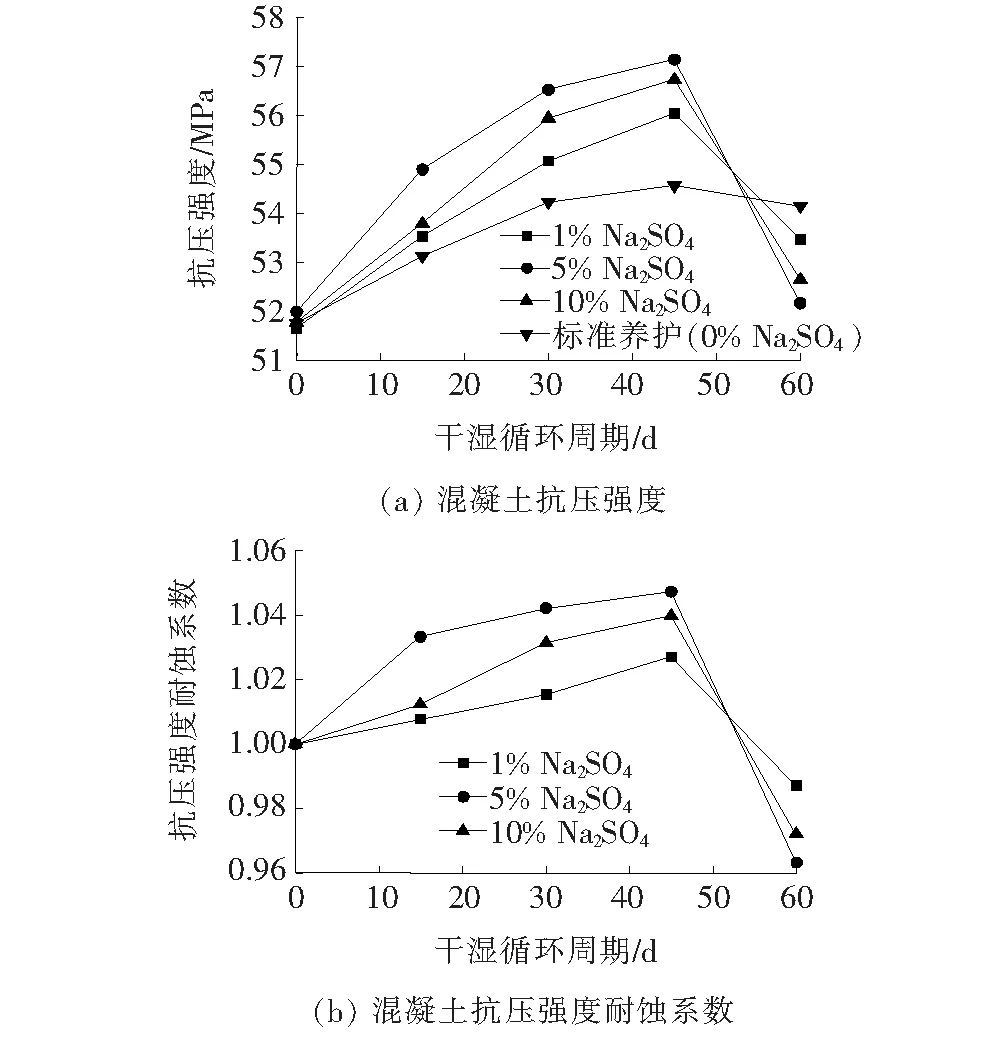

不同浓度Na2SO4侵蚀环境下混凝土的抗压强度如图6所示。

图6 不同浓度Na2SO4侵蚀环境下混凝土的抗压强度

由图6可知:① 随着干湿循环周期的增加,标准养护条件下混凝土抗压强度呈增大趋势,而在3种浓度的Na2SO4溶液侵蚀条件下混凝土抗压强度先增大后减小;相同侵蚀时间下,随着Na2SO4溶液浓度的增加,抗压强度基本呈增大趋势,但5%Na2SO4侵蚀环境下混凝土的抗压强度变化最为明显;② 混凝土在3种浓度的Na2SO4浸泡溶液中的抗压强度耐蚀系数亦随侵蚀周期的增加呈现出先增大后减小的变化趋势;经过45 d干湿循环周期后,1%、5%和10%Na2SO4溶液中混凝土抗压强度耐蚀系数分别提高了2.7%、4.7%和3.9%,而60 d干湿循环周期后混凝土抗压强度耐蚀系数分别降低了1.3%、3.7%和2.8%。混凝土在硫酸盐侵蚀初期,随着侵蚀时间的增加,反应生成的侵蚀产物部分填充了混凝土结构内部的孔隙,促使混凝土抗压强度增加,并且随着Na2SO4浓度的增高,加快了硫酸根离子侵入混凝土的渗透速度,该研究分析得到5%Na2SO4溶液对混凝土的侵蚀破坏最为严重。

3.4.2 硫酸盐种类对抗压强度的影响

选用10%Na2SO4和10%MgSO4溶液,对不同硫酸盐侵蚀条件下混凝土的抗压强度进行研究。图7为不同硫酸盐侵蚀条件下混凝土的抗压强度。

图7 不同硫酸侵蚀环境下混凝土的抗压强度

由图7可知:① 随着侵蚀周期的增加,混凝土在标准养护条件下的抗压强度基本呈增大趋势,而在两种类型的硫酸盐腐蚀条件下混凝土的抗压强度先增加后减小,并且与标准养护条件下的抗压强度相比,混凝土在硫酸盐侵蚀初期的抗压强度更高;② 10%Na2SO4和MgSO4侵蚀环境下的混凝土,随着侵蚀周期的增加,抗压强度耐蚀系数均呈现出先增大后减小的变化;经过45 d侵蚀周期后,10%Na2SO4和10%MgSO4溶液中混凝土抗压强度耐蚀系数分别增加了4.0%和8.2%,而60 d干湿循环后其抗压强度耐蚀系数分别减小了2.8%和1.8%。在侵蚀初期,MgSO4溶液先与混凝土中的Ca(OH)2发生反应,生成的Mg(OH)2保护膜覆盖于试件表面,减少侵蚀性离子渗透到混凝土中,且该过程生成的侵蚀产物填充了混凝土内部的部分孔隙,使其抗压强度和耐腐蚀性能提高。

4 结论

(1) 在侵蚀初期,硫酸盐溶液浓度对混凝土质量起促进作用,混凝土质量变化率基本随溶液浓度的增加而增大,但5%Na2SO4对其质量影响最为显著;而10%MgSO4溶液使得混凝土质量增长速率较大。

(2) 经过60 d干湿循环后,在1%、5%和10%共3种浓度的Na2SO4溶液侵蚀条件下混凝土相对动弹性模量分别降低了3.1%、17.1%和12.2%;与10%MgSO4溶液相比,10%Na2SO4溶液对混凝土的侵蚀作用更为显著。

(3) 随着干湿循环周期的增加,混凝土抗压强度劣化程度随硫酸盐浓度的增加而增大,且5%Na2SO4对混凝土破坏最为严重;与Na2SO4溶液相比,相同浓度MgSO4溶液对混凝土劣化程度影响较小。