破碎顶板巷道失稳原因与注浆加固支护技术研究

2021-05-13聂建斌

聂建斌

(山西忻州神达集团晋保煤业有限公司,山西 保德 036600)

破碎顶板巷道的支护一直是影响巷道掘进和后期维护的重要因素[1-2]。晋保煤矿13102 运输联巷由于顶板围岩强度较低和地质构造等因素的影响,使其顶板松软破碎,在矿井掘进期间出现巷道变形剧烈的情况,对巷道的支护以及矿井安全生产造成了很大的影响。巷道变形使其原有的节理裂隙进一步发育贯通,并且产生新的裂隙,单一的锚网索支护也由于裂隙的发育致使其锚固力不足,无法达到控制巷道变形的效果[3]。因此,如何有效地控制松软破碎巷道围岩的变形显得极为重要。

1 工程概况

13102 运输联巷位于井田西南部,巷道东部为实体煤,西部为13101 回风顺槽,北部为二水平辅运下山。13102 运输联巷工作面布置在13#煤上分层中,掘进区域的13#煤层位于太原组中下部,煤层厚度5.78 m,一般夹矸厚度0.02~0.05 m,为赋煤区稳定可采煤层。工作面所在区域煤层的走向近南北向,倾向西,煤层倾角10°~13°,地质构造简单,为单斜构造。柱状图如图1。

图1 钻孔柱状图

13102 运输联巷位置如图2。13102 运输联巷顶板围岩松软破碎,节理裂隙发育。巷道现有的支护方式主要是锚杆加锚索支护,当前支护强度无法控制巷道变形,使得巷道的维护以及返修量大,影响了工作面顺槽的正常掘进。因此,引进高压注浆及锚网索支护的综合加固技术治理13102 运输联巷围岩破碎、变形大的问题。

图2 13102 运输联巷位置图

2 巷道变形失稳原因及注浆加固原理

2.1 巷道变形失稳原因

由于13102 运输联巷顶板自身强度较低以及地质构造的影响,巷道掘进后短时间内出现了围岩变形严重的问题,通过现场取样发现取出的岩芯多为破碎的岩块。通过现场调研发现运输联巷变形严重的原因主要有以下几点:

(1)围岩自身强度低。巷道顶板以砂质泥岩为主,岩石本身的抗压强度以及抗拉强度比较低,在掘进扰动作用下变得松软破碎。

(2)顶板围岩形成松动破坏圈。由于顶板围岩的自身强度低,使顶板发生了破碎松动,形成了一定范围的松动破坏圈。

(3)锚杆锚索与围岩不耦合。由于顶板围岩松软破碎,锚杆锚索的锚固力丧失,无法与围岩形成一个统一的整体,部分锚杆直接脱落。

(4)围岩岩体质量差。通过现场调研数据计算岩体的节理密度,以此来获得巷道围岩的岩体质量。

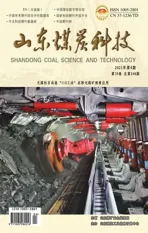

I.W.Farmer[4]通过研究岩体中节理密度与RQD指标的关系,提出了如表1 所示的估算数值。

节理密度为节理平均间距的倒数,即

式中:λ为节理密度,条/m;n为节理数;di为相邻节理之间的距离,m。

根据对13102 运输联巷工作面现场调研数据可知,相邻两节理之间的距离为1/16 m,由式(1)可得到节理密度为1 条/m,由表1 数据可知巷道围岩破碎区域岩体的RQD 值在25%~50%之间,因此巷道周围岩体质量为差。

表1 节理密度与RQD 指标关系

2.2 注浆加固原理

破碎围岩难以支护的原因主要有两点[5]:(1)围岩自身松散破碎,强度低,导致其承载能力低;(2)破碎围岩的松动圈范围大,使用锚杆锚索支护时没有可靠的着力点,致使锚杆锚索的锚固力衰减或丧失,无法达到支护要求。

首先,对破碎围岩进行注浆加固,浆液通过节理裂隙渗透到破碎岩体内部,对破碎区域的围岩进行加固。通过注浆提高煤岩体的内摩擦角和粘聚力,阻止围岩内部破碎离层位置在高应力作用下发生扩容性破坏。同时,注浆加固可有效减小围岩松动圈范围,为锚杆锚索支护提供可靠的着力基础,增强破碎围岩的可锚性,防止锚杆锚索与围岩同步变形。

通过注浆使围岩内部结构趋于完整,也有助于恢复围岩力学性能。在此基础上,还需要提高支护强度,采用注浆锚索进行加强支护,强化对围岩的主动支护能力,提高注浆后的煤岩体的承载能力,使锚杆锚索有更强的锚固力,对破碎围岩的控制效果更佳,阻止巷道围岩再次破坏。

3 支护方案

注浆加固支护顺序:水泥注浆→锚杆锚索支护。先对顶板进行注浆,接着对顶板和两帮进行锚网索支护。

3.1 水泥注浆

水泥注浆采用水泥和水玻璃双浆液,其中水灰比0.5:1~0.8:1,浆液中的添加剂选用XPM 添加剂,用量为水泥重量的9%~11%。水泥和水玻璃的用量比为1:0.5~1:0.9,注浆压力为2~3 MPa,注浆压力可以随着现场的具体情况随时进行调整。顶板浅孔注浆直径41 mm,间排距1400 mm×2100 mm,如图3。顶板注浆钻孔深度为4500 mm。

图3 顶板注浆参数图

3.2 锚杆锚索加固

顶板注浆工作完成后,对顶板进行锚网索支护。

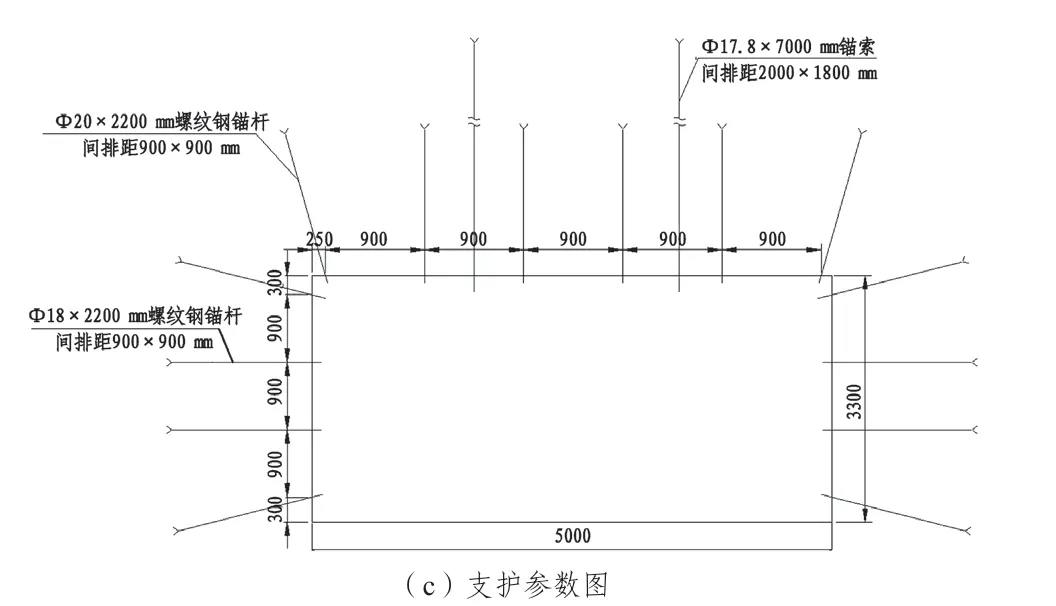

锚杆:顶板选用Φ20 mm×2200 mm 的左旋螺纹钢锚杆,间排距900 mm×900 mm,呈矩形布置,每排6 根;帮部锚杆选用Φ18 mm×2200 mm 左旋螺纹钢锚杆,间排距900 mm×900 mm,矩形布置,每帮每排4 根。托板规格:150 mm×150 mm,厚10 mm。树脂锚固剂:配套使用两支CK2335 型树脂锚固剂。锚索:Φ17.8 mm×7000 mm 的钢绞线,间排距2000 mm×1800 mm,呈矩形布置,每排2 根。树脂锚固剂:配套使用四支CK2335 型树脂锚固剂。托板规格:300 mm×300 mm×10 mm 的钢板。巷道支护图如图4。

图4 巷道支护图

4 支护效果

4.1 注浆效果监测

注浆加固实现了对巷道顶板破碎区域裂隙的充填,提高了破碎区域岩体的整体粘结性。使用锚杆(索)拉力计监测锚杆(索)锚固力,发现锚杆锚固力达到了100 kN,锚索锚固力达到了150 kN,起到了有效的锚固作用,与注浆加固之前锚杆出现脱落的情况相比有了很大的改进,说明注浆加固效果良好。

4.2 巷道表面位移监测

采用十字布点法和测杆测量运输联巷的顶板下沉量和两帮位移量。在巷道破碎围岩区域的中点位置设置一个巷道表面位移监测站,监测结果如图5。从图中可看出,位移曲线刚开始快速上升,随着观测时间越来越长,围岩变形逐渐趋于稳定,20 d 后,变形基本稳定。巷道变形达到稳定后,顶底板最大移近量为59 mm,两帮最大移近量为68 mm,巷道控制效果良好。

图5 巷道表面位移监测

5 结论

(1)现场调研结果表明巷道变形失稳原因主要是由于围岩自身的强度较低以及地质构造的影响导致巷道围岩松软破碎,锚杆锚索锚固力丧失,难以与围岩形成一个整体。

(2)针对13102 运输联巷工作面的围岩变形失稳原因,结合注浆加固技术原理,引进高压注浆及锚网索支护的综合加固技术对巷道进行支护。高压注浆主要以水泥注浆为主,在注浆支护的基础上使用锚网索支护,确保围岩长期稳定。

(3)现场应用结果表明,注浆加固技术可有效控制破碎围岩的变形破坏。通过注浆加固实现对顶板破碎区域裂隙的充填,提高了顶板完整性,使锚杆锚索的锚固力分别达到了100 kN 和150 kN,起到了很好的锚固作用;巷道顶底板移近量控制在了60 mm 以内,两帮移近量控制在了70 mm 以内,保证了后期巷道的安全稳定。