焊接速度对2198铝锂合金薄板PFSW焊缝不同位置焊接深度的影响

2021-05-13于明玉袭著鑫孙朝伟

于明玉,朱 海,张 剑,袭著鑫,孙朝伟

(1.东北林业大学 机电工程学院,黑龙江 哈尔滨 150040;2.东北林业大学 工科教学实习中心,黑龙江 哈尔滨 150040)

无针搅拌摩擦焊(Pinless friction stir welding,PFSW)是在搅拌摩擦焊(FSW)的基础上发展的一种新型固相焊接技术,PFSW与传统搅拌摩擦焊相比最大的特点是仅有轴肩而没有搅拌针,在轴肩下表面加工有沟槽以增强金属的塑性流动。由于该焊接工艺没有搅拌针,因此可以实现薄板的无匙孔闭合连接。因其具有焊接载荷小、改善接头完整性等优势为薄板焊接提供了新的思路,因其可以得到强度可靠的无匙孔接头而备受关注[1]。

唐博[2]等人研究了工艺参数对PFSW对接焊接头性能的影响,得出在转速1 200 r/min、焊接速度300 mm/min~400 mm/min时接头的拉伸强度可达到母材的90%,伸长率可达到母材的80%。Wenya[3]等人研究了PFSW工艺参数对其接头缺陷及性能的影响,发现在合理的焊接参数下,缺陷可以被消除,接头的最大抗拉强度为326 N/mm2,约为基材的74.1%。Liu[4]研究了轴肩形貌对PFSW对接接头性能的影响,指出六槽工具可以防止包铝层进入焊核区,改善接头性能,接头的抗拉强度达到最大值362 N/mm2,相当于母材的85.1%。然而上述文献均是针对PFSW焊接稳定段接头性能的研究,关于PFSW焊接起始端与末端的研究还未见报道。

2198-T4铝锂合金是一种比强度和比刚度高的新型航空航天铝合金材料,与其他铝合金相比较,可减轻结构重量的10%。目前对于2198铝锂合金主要采用激光焊接,由于采用激光焊接铝合金能量吸收率低,焊缝缺陷多等不足,PFSW成了很好的替代工艺,但目前有关2198铝锂合金PFSW对接焊研究尚未开展,对2198铝锂合金进行PFSW工艺研究,对推进和拓展搅拌摩擦焊的应用具有较大的工程意义和价值。

本课题对2198-T4铝锂合金薄板进行PFSW对接焊的工艺研究,将整条焊缝分为起始端、焊接稳定的中间段和末端三部分,对所得三个部分的接头进行对比分析,并分别研究焊接速度对整条焊缝不同位置的焊核和焊接深度的影响及其规律,为PFSW的工程应用提供依据。

1 试验方法

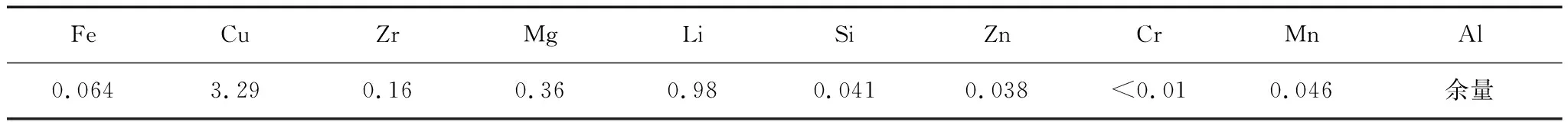

试验采用1.8 mm厚的2198-T4铝锂合金板进行PFSW对接焊试验。该合金化学成分见表1。

表1 2198-T4铝锂合金化学成分(质量分数/%)Table 1 Chemical compositions of 2198-T4 Al-Li alloy(wt/%)

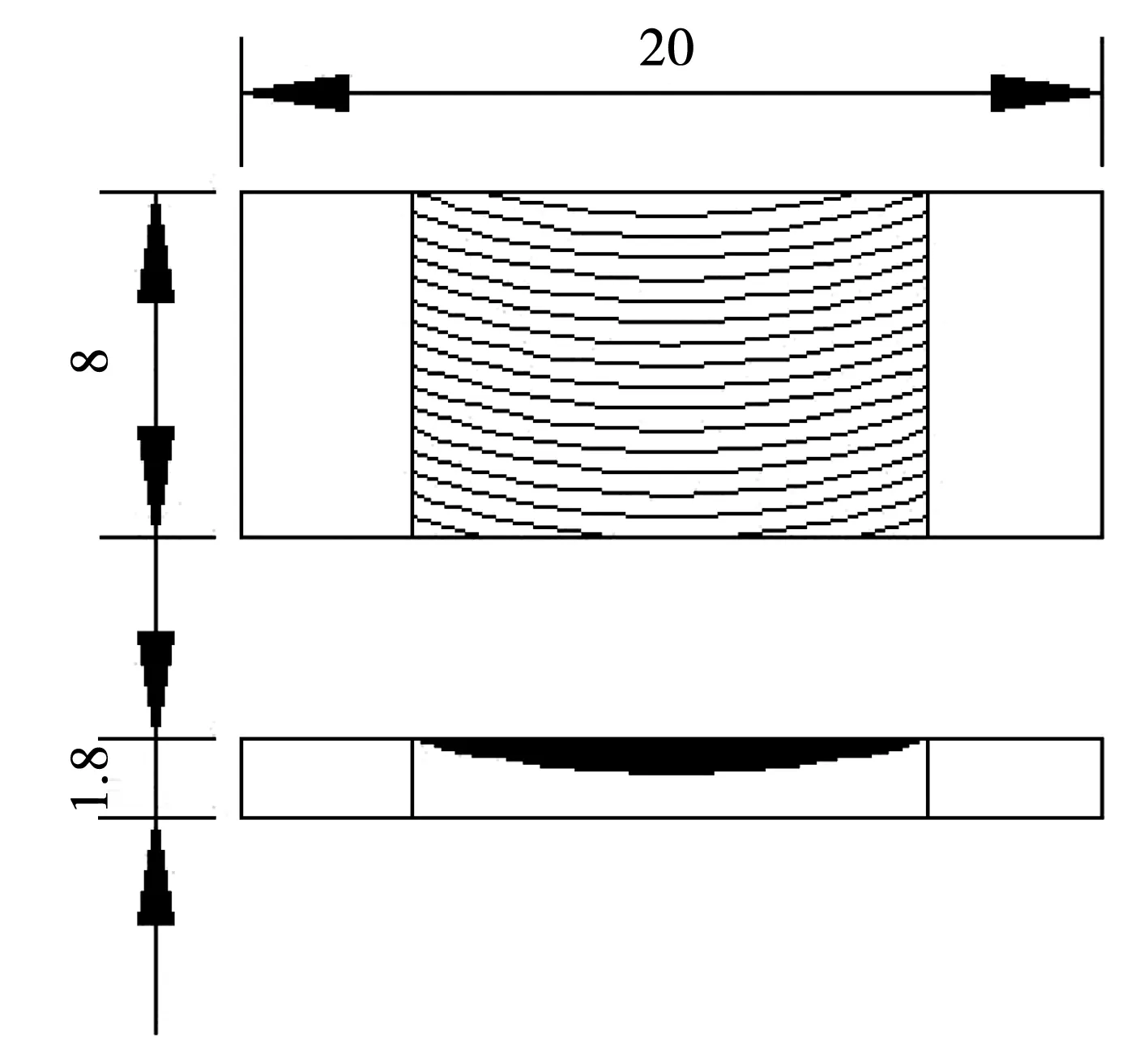

PFSW对接焊试验在XKA5032立式数控铣床上进行,所用搅拌头形貌如图1所示,其轴肩直径为12 mm,轴肩表面的沟槽深度为0.3 mm。焊接过程中搅拌头逆时针旋转,主轴倾角为2.5°,搅拌头旋转速度均为1 200 r/min,试验焊接速度分别为40 mm/min、70 mm/min、85 mm/min、100 mm/min、120 mm/min和160 mm/min,下压量均为0.5 mm,起始端停留时间为15 s,末端停留时间2 s。焊后沿垂直于焊接方向在每条焊缝的起始端、末端及焊接稳定段(中间段)截取焊缝横截面试样,制备4个金相试样,试样尺寸如图2所示。焊核深度、焊接深度取平均值。

图1 无针搅拌头及轴肩形貌Fig.1 Pinless tool and shoulder

图2 金相试样尺寸(mm)Fig.2 Size of the metallographic sample(mm)

2 试验结果与分析

2.1 焊接位置与焊接深度的关系

旋转速度1 200 r/min、焊接速度40 mm/min、焊接起始端停留时间为15 s、末端停留时间2 s的情况下,一条焊缝三个位置的宏观形貌如图3所示。可看出,焊接起始端和焊接末端存在的缺陷较为明显(主要为未焊透缺陷),但在焊接稳定段得到了无缺陷且质量较高的焊缝。

起始端焊接深度为809.9 μm,末端焊接深度仅为404.2 μm(如图3a和图3b),而焊接稳定段完全焊透(如图3C和图3d),接头无缺陷。其主要原因是在焊接起始端和末端的热输入主要为搅拌头与板材间的定点旋转摩擦热。而在焊接稳定段中,热输入变为搅拌头端面与板材之间的滑动摩擦与旋转摩擦,并且由于焊接倾角为2.5°,在焊接过程中搅拌头端面与板材之间伴有材料的堆叠与迁移,这使得搅拌头与板材间有挤压变形的过程,焊接摩擦力较起始端显著增大,生成的摩擦热更多,热输入随之增大;此时材料塑性较强,金属塑性流动较好,焊核以及热机影响区深度较大,焊接稳定段无明显缺陷,可实现1.8 mm厚度2198铝锂合金薄板的焊接。

图3 各位置的接头横截面宏观形貌Fig.3 Macroscopic morphologies of the cross section of the joint at each position

2.2 工艺参数的变化对焊接深度的影响

2.2.1 焊接速度对焊接稳定段焊接深度的影响

转速1 200 r/min、焊接速度分别为40 mm/min和80 mm/min所获稳定焊接段试样的横截面宏观组织形貌如图4。由图4可以看出,其宏观整体形貌与常规搅拌摩擦焊的相似,也可以将其大致分为四个区,分别为焊核区(NZ)、热机影响区(TMAZ)、热影响区(HAZ)及母材区(BM),但由于没有搅拌针的作用,焊核区近似呈现“碗”状。对比图4a和图4b可以得出,焊接速度从40 mm/min提高到80 mm/min时,焊核区与热机影响区的深度均有减小。分析认为,这是由于焊接速度的变化导致了热输入的变化。当搅拌头转速不变而焊接速度提高时,热源移动加快,搅拌头轴肩端面与板材上表面接触时间不够充分,导致板材单位面积内热源作用在材料表面时间变短,而此时通过空气、搅拌头及垫板损失的热量基本保持不变,这使得摩擦所产生的热源能量只能停留在材料表层,热能传递效率降低。由于能量不能有效地导入材料内部导致热输入降低,材料塑性流动较差,焊核深度与热机影响区深度减小,从而使焊接深度明显降低,图4b中在HAZ中观察到有未焊透缺陷。

图4 稳定焊接段试样横截面形貌Fig.4 Cross-sectional morphologies of the sample in the stable welding section

因此,焊接速度对稳定焊接段的焊核区、热机影响区的影响较大,并直接影响焊接深度。故稳定焊接段的焊接深度随着焊接速度的提高而逐渐减小。

2.2.2 焊接速度对不同焊接位置焊核深度的作用规律

为了清晰的表明焊接速度对不同焊接位置焊核深度的影响规律,测量了试验所得每条焊缝起始端与稳定焊接段(焊缝中间段)的焊核深度,根据每条焊缝中间段和起始端的数据分散情况,利用origin绘图软件绘制了不同焊接速度下焊缝起始端和中间段两部分焊核深度的散点图,如图5所示。

图5 工艺参数的变化与不同焊接位置焊核深度的关系图Fig.5 Relationship between the change of process parameters and the depth of nugget at different welding positions

可以看出,起始端由于没有焊接速度的参与,而停留时间皆为15 s,故焊核深度分布在500 μm~600 μm之间。而在焊接稳定段,焊核深度有着随着焊接速度的提高逐渐减小的趋势。同时,焊接速度低于100 mm/min时,稳定焊接段的焊核深度要大于起始端的焊核深度,而当焊接速度大于100 mm/min时,稳定焊接段的焊核深度小于起始端的。分析认为,这是由于焊接速度变化导致焊缝稳定段热输入发生变化,在焊接稳定段的热量由搅拌头端面与板材间的滑动摩擦热、旋转摩热擦和材料挤压变形所产生的热量组成;而起始端的热量只来源于搅拌头与材料间的摩擦热。焊接速度低于100 mm/min时,焊接稳定段所产生的热能量要高于起始端的焊接热,材料塑化较为充分,因此焊接稳定段的焊核深度大于起始端的;当焊接速度大于100 mm/min时,热源在板材表面移动过快,材料所吸收热能量的效率降低,焊接热量不能有效地传递,导致热输入降低,金属塑性流动较差,使焊接深度减小。

以上分析表明,焊接起始端与焊接末端是比较容易产生缺陷的焊接位置,焊接速度是焊接稳定段的主要影响变量。改变焊接速度可以引起焊接热输入的变化,从而影响焊核区及热机影响区的深度,进一步影响接头质量。

3 结 论

1)成功实现了1.8 mm厚新型2198铝锂合金薄板无针搅拌摩擦焊焊接,并在搅拌头转速1 200 r/min、焊接速度40 mm/min参数下,得到了试样稳定焊接段(中间段)无缺陷的焊缝。

2)无针搅拌摩擦焊对接焊接头组织与传统搅拌摩擦焊对接焊的相似,接头可分为焊核区(NZ)、热机影响区(TMAZ)、热影响区(HAZ)。焊接深度主要由焊核区与热机影响区的深度决定,稳定段焊接的深度随焊接速度的提高而逐渐减小。

3)将焊缝划分为起始端、稳定焊接段(中间段)和末端三个段,并发现焊缝起始端与焊缝末端比焊缝中间段更容易产生缺陷。

4)焊接速度存在一个临界值,当焊接速度过高时将导致中间段的焊核深度减小,使焊接深度低于起始端和末端的。