基于实时服役参数的交流接触器电寿命最大化控制策略

2021-05-12张国盼郑淑梅黄少坡赵成晨

李 奎 张国盼 郑淑梅 黄少坡 赵成晨

(1. 省部共建电工装备可靠性与智能化国家重点实验室(河北工业大学) 天津 300130 2. 河北省电磁场与电器可靠性重点实验室(河北工业大学) 天津 300130 3. 中国地震局第一监测中心 天津 300180)

0 引言

交流接触器是一种应用广泛的低压控制电器,主要用于远距离频繁接通和断开交流主电路和大容量的控制电路[1-2]。通常交流接触器的机械寿命远高于电寿命,分断过程中电弧侵蚀引起的触头磨损是造成交流接触器失效的主要原因[3]。许多学者在抑制电弧侵蚀和提升接触器寿命方面进行了大量研究。

文献[4]在实验数据的基础上对分断过程中燃弧时间、电弧能量、起弧相角(Arc Starting Phase Angle, ASPA)、触头质量损失进行研究,分析得出电弧电流和燃弧时间是决定电弧侵蚀量大小的关键因素。文献[5]借鉴断路器触头磨损机理,给出了交流接触器触头电弧侵蚀量的计算方法。在文献[5]基础上,文献[6]通过分析接触器三相触头的燃弧电流和电弧侵蚀量计算方法建立了交流接触器电寿命模型。文献[7-10]基于上述模型研究交流接触器电寿命的分布,并运用多种方法对交接触器的剩余寿命进行预测。零电流分断技术是减小电弧侵蚀、提升交流接触器寿命的有效手段[11-12]。但是由于交流接触器分断过程中三相电流不同时过零,导致三相零电流分断较难实现[13]。有学者提出使用可独立控制的三台小规格单相接触器组合成为三相交流接触器,通过分别控制各台单相接触器来实现三相零电流分断[14]。文献[15]设计了一种三相触头开距不同的接触器结构,使三相零电流分断变为可能。文献[16]基于统计方法对大量实验数据的分断电弧特性进行研究,提出可以通过控制起弧相角降低分断过程中的燃弧能量。由于多种因素的影响,从线圈断电时刻到触头刚刚分离时刻的时间间隔具有随机性,导致很难通过控制线圈断电时刻实现起弧相角的精确控制[17]。文献[18]设计了一种接触器控制拓扑,利用去磁电路缩短接触器吸持到分断的动作时间,以减小释放时间波动性对分断过程的影响。文献[19]应用小波能量谱分析触头电压与电弧重燃的关联,探讨了抑制分断电弧和重燃的最佳分断区域。

本文在不改变交流接触器结构的基础上,基于触头电弧侵蚀量和触头累积损伤理论,提出一种交流接触器电寿命最大化的分断控制策略。同时,考虑交流接触器释放时间的随机性以及运行过程中实时服役参数的变化,进行控制参数的实时修正,实现交流接触器电寿命的最大化控制,并进行实验验证。

1 基于电弧侵蚀的交流接触器电寿命分析

1.1 起弧相角对触头电弧侵蚀的影响

综合考虑电弧电流和燃弧时间的影响,用电弧电流对燃弧时间的积分来反映触头电弧侵蚀量,其计算式为[5]

式中,q为电弧侵蚀量;α为电弧侵蚀常数;ts为起弧时刻,即接触器触头开始分离的时刻;tx为熄弧时刻,即电弧电流过零熄灭的时刻;ih(t)为燃弧期间的电弧电流。

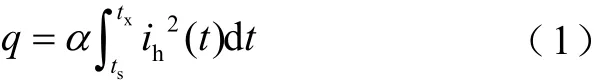

起弧相角示意图如图1 所示,将起弧时刻前最近的一个负载电流周期起点作为参考零点,如图中t0所示。从参考零点到起弧时刻经过的相角记为起弧相角φs,从参考零点到熄弧时刻经过的相角记为熄弧相角φx。

图1 起弧相角示意图Fig.1 Schematic diagram of ASPA

电弧侵蚀量计算公式可表示为电弧电流对燃弧相角的积分,即

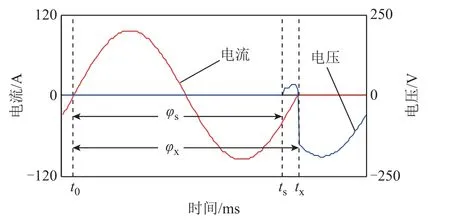

式中,ω为电源角频率。对于设计和制造工艺成熟的同型号接触器,可认为电弧侵蚀常数α相同,一般可以通过测量触头质量随操作次数变化关系获得。相同工作条件下电源角频率ω也相同,则由式(2)可知,电弧侵蚀量的大小由起弧相角ϕs、熄弧相角xϕ和电弧电流ih(φ)三个量决定。由于三相电流的相位差为120°,交流接触器分断过程中某相触头的电流会先于其他两相电流过零,则该相触头的电弧首先熄灭。交流接触器在控制电机类负载时,负载中性点与电源中性线不连接。以A相触头电流相角为基准,将起弧相角分为[0,π/3]、[π/3,2π/3]、[2π/3,π]三个区域,三相的燃弧电流如图2 所示。

图2 起弧相角在不同区域的电弧电流Fig.2 Arcing currents at different ASPA

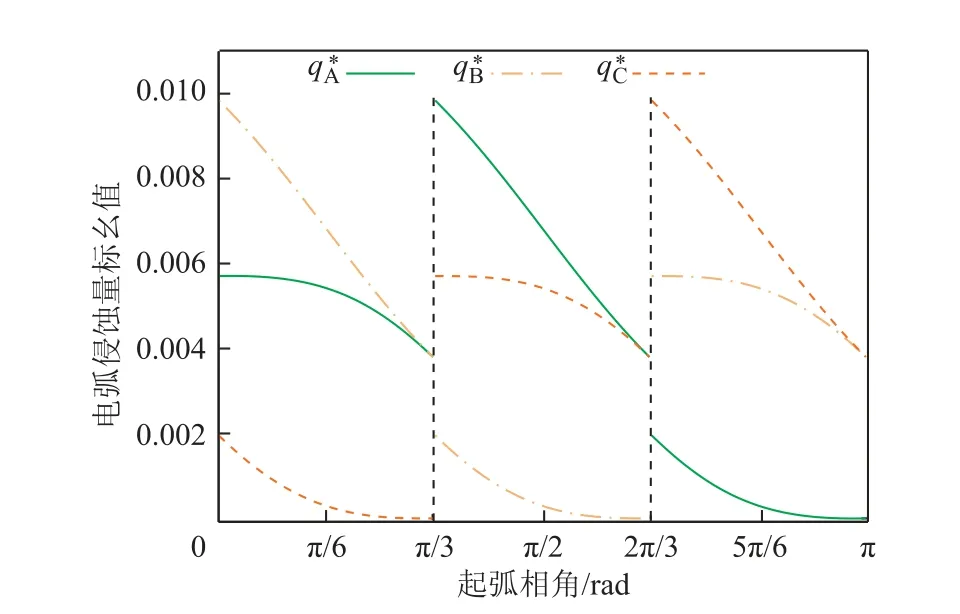

图2 中粗线为电弧电流,虚线表示起弧时刻,点画线表示首开相熄弧时刻。由图2 分析可得各相触头的熄弧相角,将熄弧相角分别代入式(2)可得各相触头电弧侵蚀量的表达式。相同工作条件下,负载电流的有效值I不变,选取αI2作为基准值对电弧侵蚀量进行标幺化,触头电弧侵蚀量标幺值q*随起弧相角的变化规律如图3 所示。

图3 电弧侵蚀量随起弧相角的变化规律Fig.3 Arc erosions at different ASPA

由图3 可得,在[0,π/3]、[π/3,2π/3]、[2π/3,π]三个区域内,各相触头的电弧侵蚀量均单调递减,磨损最严重相依次为B 相、A 相、C 相。

1.2 控制方式对交流接触器电寿命的影响

根据电弧侵蚀的损伤累积效应可知,随着分断次数的增加,电弧侵蚀对触头的磨损量也不断累积。当触头的磨损量达到其磨损阈值Q时触头失效,此时的操作次数即为其寿命值。若交流接触器每相触头的磨损阈值Q相同,则三相交流接触器电寿命由磨损最严重相触头的寿命决定。如图3 所示,起弧相角在[0,π/3]内B 相触头的电弧侵蚀量最大,则B相触头的寿命即为交流接触器的寿命。交流接触器在不同分断控制方式下,其触头的电弧侵蚀不同。一般情况下,分断控制方式可以分为:随机起弧相角分断、固定起弧相角分断、三相均匀磨损分断三种方式。

1.2.1 随机起弧相角分断方式

一般情况下,交流接触器释放命令是随机的,因此起弧相角也是随机的,称之为随机起弧相角分断方式。在这种方式下,可以认为起弧相角在[0,π]内服从均匀分布,因此三相触头在[0,π]内的累积磨损量相同,任意相触头的平均电弧侵蚀量为

交流接触器的电寿命可以用平均电寿命表示为

随机起弧相角分断方式下,三相触头累积磨损量基本相等。为分析不同控制方式对交流接触器电寿命的影响,可以将其他控制方式下的电寿命与平均电寿命进行对比分析。

1.2.2 固定起弧相角分断方式

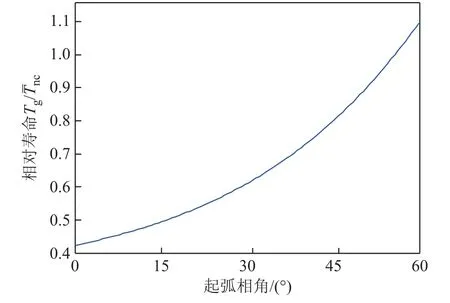

固定起弧相角分断方式下,每次分断的起弧相角相同,触头的电弧侵蚀量也相同。在用固态继电器控制时,由于固态继电器是电流过零关断,因此交流接触器线圈也过零断电,若忽略随机影响因素,可以认为其分断控制方式为固定起弧相角分断方式。由图3 可知,起弧相角在[0,π/3]、[π/3,2π/3]、[2π/3,π]三个区域内交流接触器电寿命的变化规律相同。固定起弧相角分断方式下交流接触器电寿命记为Tg,则

式中,qm为磨损最严重相触头的电弧侵蚀量。根据式(5)可得固定起弧相角分断方式下电寿命Tg与随机分断方式下平均电寿命的比值如图4 所示。

图4 固定起弧相角分断的相对寿命Fig.4 Electrical life under the fixed ASPA control

由图4 可知,固定起弧相角分断方式下,随着起弧相角的增大,电寿命增加。起弧相角为0°时,电寿命Tgmin为

起弧相角为60°时,电寿命Tgmax为

综上所述,固定起弧相角分断方式下,相对寿命的最小值约为0.42,最大值约为1.11。

1.2.3 三相均匀磨损分断方式

三相均匀磨损分断采用轮流控制方式,使交流接触器各相触头的平均磨损相同。在该方式下将6次分断作为一个控制周期,6 次分断的起弧相角分别记为ϕ1~ϕ6。使一个控制周期中的ϕ1~ϕ6分别在[0,π/3]、[π/3,2π/3]、[2π/3,π]、[π,4π/3]、[4π/3,5π/3]、[5π/3,2π]六个区域内且依次相差60°,则可实现每个控制周期后三相触头的累积磨损量相等,即三相触头磨损均匀。

三相均匀磨损分断方式下,一个控制周期内任意相触头6 次分断的累积电弧侵蚀量用qk表示为

则三相均匀磨损分断方式下接触器电寿命Tk为

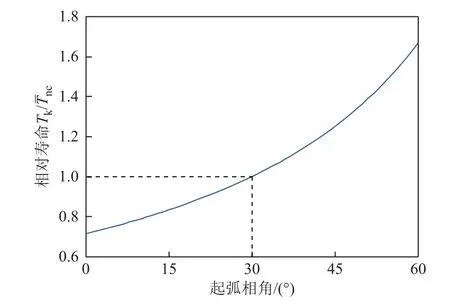

根据式(8)和式(9)可得三相均匀磨损分断方式下的相对寿命,如图5 所示。

图5 三相均匀磨损分断的相对寿命Fig.5 Electrical life under three-phase uniform wear control

由图5 可知,三相均匀磨损分断方式下,随1ϕ增大电寿命增加,当1ϕ为30°时交流接触器的电寿命与随机起弧相角分断方式下的平均电寿命相同。

1ϕ为0°时电寿命记为Tkmin,为

φ1为60°时电寿命记为Tkmax,为

三相均匀磨损分断方式下,相对寿命的最小值约为0.71,最大值约为1.67。当1ϕ>30°时,电寿命大于随机起弧相角分断方式下的电寿命,且每个控制周期后三相触头磨损均匀,接触器失效时三相触头的累积磨损量相同。

2 交流接触器寿命最大化控制

2.1 最佳起弧相角的分析

将线圈断电时刻主回路的电源电压的相角记为释放相角,用ϕr表示。线圈断电时刻到触头开始分离时刻经过的时间记为释放时间,用trs表示。释放相角、释放时间和起弧相角对应关系如图6 所示。

图6 释放时间与释放相角对应关系Fig.6 Schematic of release time and release phase angle

由图6 分析可知,起弧相角ϕs由释放相角ϕr、释放时间trs和功率因数角ϕ决定,则ϕs可以表示为

式中,T为电源周期k取值为可以使ϕs在[0,2π]内的任意整数。现有控制技术和状态监测技术可以精确控制释放相角ϕr,且相同工作条件下功率因数角ϕ不变。但是由于受各种因素的影响,相同释放相角下的释放时间trs具有随机性。根据大数定律,可以用正态分布描述相同释放相角下释放时间的规律。由式(12)可知,释放时间与起弧相角是线性关系,因此相同释放相角下的起弧相角也服从正态分布,可以用起弧相角的标准差σs表征起弧相角的分散程度。由于起弧相角具有随机性,无法通过控制释放相角使起弧相角精确地保持在60°、120°、180°、240°、300°和360°处。由前面分析可知,电弧侵蚀量最小点属于不稳定点。因此在释放时间有分散性的情况下,为避免触头磨损最大,应确保触头在电流过零点前分离,且尽可能靠近零点。

2.2 基于电弧侵蚀的交流接触器电寿命仿真分析

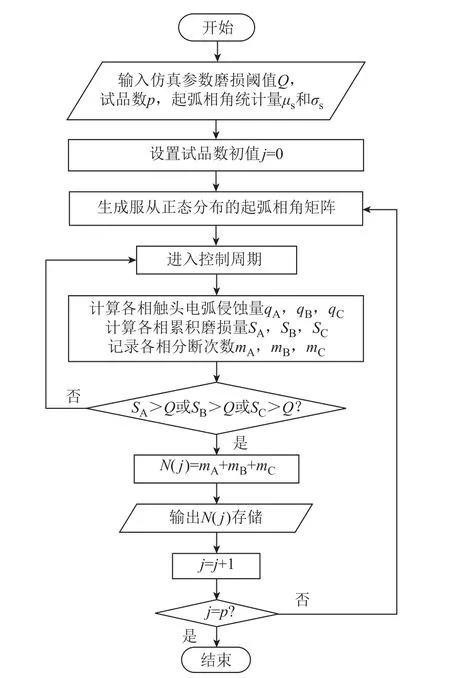

根据电弧侵蚀模型和触头累积损伤效应,采用Monte-Carlo 法对交流接触器三相均匀磨损分断方式下的运行情况进行仿真,仿真流程如图7 所示,在仿真中考虑了起弧相角随机性的影响。

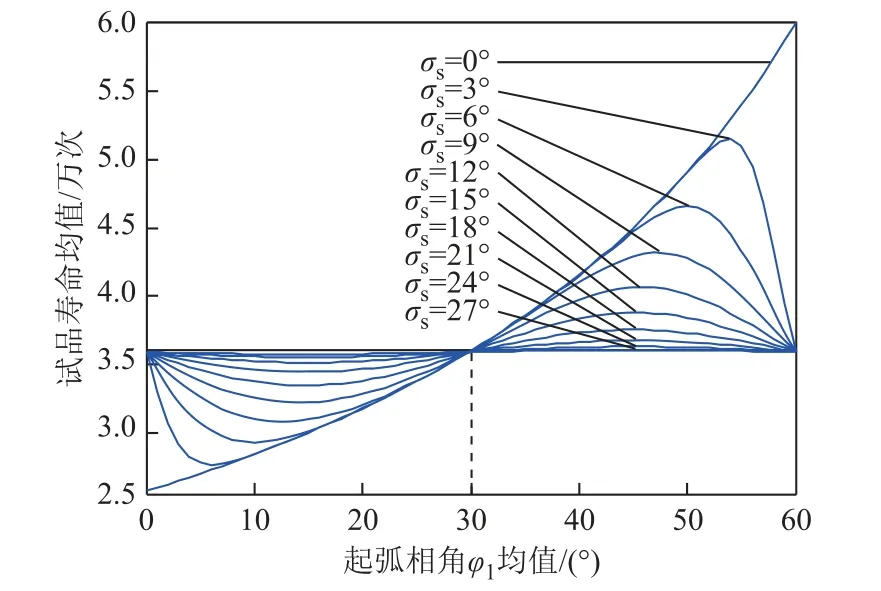

若交流接触器平均电寿命取36 000 次,则触头磨损阈值Q可由式(5)计算获得,试品数p设为1 000 台,N(j)表示第j台交流接触器的电寿命值。其中,起弧相角均值μs以1°为间隔从0°递增至60°;起弧相角标准差σs以3°为间隔从0°递增至27°。按照上述仿真条件进行电寿命仿真,对寿命仿真结果进行分析,将1 000 台试品的寿命平均值绘制成曲线,如图8 所示。

图7 交流接触器电寿命仿真流程Fig.7 Flow chart of electrical life simulation

图8 寿命仿真结果Fig.8 Results of electrical life simulation

图8 中各条曲线分别表示起弧相角标准差σs为0°~27°的平均寿命仿真结果。平均寿命曲线左侧的谷值为最小平均寿命;右侧的峰值为最大平均寿命,对应的起弧相角均值为μmax。由图8 可得,起弧相角分散性不同则曲线的峰值不同,且峰值的位置也不同。随着起弧相角分散性增大,寿命均值曲线峰值降低且峰值位置向左移动,相关比较见表1。

表1 不同起弧相角标准差下的电寿命Tab.1 Electrical life at different standard deviations of ASPA

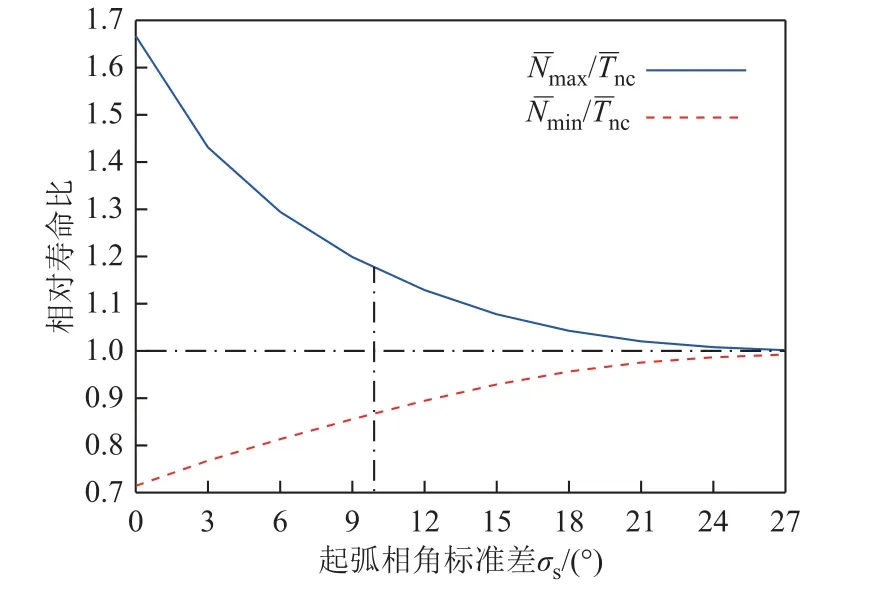

图9 最大和最小相对寿命变化规律Fig.9 Variation of maximum and minimum life

从表1 和图9 可以看出,当σs>15°时,使电寿命最大的起弧相角均值为45°;当σs≤15°时,最佳起弧相角均值μmax在45°~60°间,且随σs变化而变化;当σs≤9°时,最大平均寿命可提高20%左右。通过观察σs≤15°时μmax随σs的变化趋势,在Matlab 中利用非线性最小二乘法进行曲线拟合,获得σs≤15°时μmax关于σs的近似表达式为

由图8 可知,在三相均匀磨损分断控制中,无论起弧相角标准差σs是多少,将起弧相角均值控制在30°~60°之间,则交流接触器平均寿命均高于随机控制方式下的平均寿命。σs较小时,应将起弧相角均值控制在45°~60°之间,并可由表1 或式(13)确定平均寿命最大时的起弧相角期望值。同时,由表1 和图9 可以看出,σs<10°时,交流接触器的寿命提升比较明显,才能体现寿命最大化控制优势。

2.3 交流接触器电寿命的最大化控制方法

随着分断次数增加,交流接触器性能的变化会引起释放时间的变化,相应起弧相角的分布情况也随之变化。因此,以起弧相角标准差σs为参考依据,以运行过程中起弧相角的统计量为反馈参量,实时修正释放相角ϕr,进行电寿命最大化控制。电寿命最大化控制策略流程如图10 所示。

图10 电寿命最大化控制策略流程Fig.10 Flow chart of the maximum life control

首先通过实验方法或者根据同类产品的历史运行数据建立起弧相角初始数据库。根据初始数据库的起弧相角标准差确定第一个控制循环内6 次分断的起弧相角目标均值,选择对应的释放相角。当起弧相角的标准差σs≤15°时,先根据式(13)确定可以使电寿命最长的起弧相角均值μmax,再选择μmax对应的释放相角控制接触器分断;当起弧相角的标准差σs>15°时,选择起弧相角均值μs为45°+k×60°k对应的释放相角控制接触器分断。其中,k依次取从0 到5 的整数,对应一个控制循环内的六次分断。

运行过程中,实时采集交流接触器每次分断的释放相角ϕr和起弧相角ϕs,并将其添加到数据库中,同时重新计算起弧相角的均值σs和标准差μs。以实时更新的起弧相角统计量为参考,修正下一个控制循环的释放相角,提高控制的准确性。若实时采集的起弧相角与数据库中对应的起弧相角均值相差超过其3 倍标准差时,则可以判定其为无效数据,不对数据库进行更新,从而减小干扰引起的数据大幅度波动对控制的影响。

3 实例分析

3.1 电寿命实验条件

为验证电寿命最大化控制策略的有效性,在AC4 实验条件下对六台CJX2-18 型交流接触器进行电寿命对比实验,负载中性点与电源中性线不连接。其中编号为1 和2 的两台试品采用固定相角控制方式;编号为3 号和4 号的两台试品采用随机相角控制方式,其释放相角在0°~360°内均匀分布,直至接触器失效。编号为5 号和6 号的两台试品采用电寿命最大化控制策略。电寿命实验参数见表2。

表2 电寿命实验参数Tab.2 Parameters of electrical life experiment

3.2 控制参量的获取与更新

实现电寿命的最大化控制,需要根据起弧相角数据库中起弧相角标准差σs选择最佳起弧相角均值,确定释放相角ϕr与起弧相角均值μs之间的对应关系。对于设计和生产工艺成熟的交流接触器,可认为同批次同型号交流接触器的释放时间trs随释放相角ϕr的变化趋势相同,则在相同实验条件下通过一定数量的测试并根据式(12)计算建立起弧相角初始数据库。

对三台CJX2-18 型交流接触器进行分断操作实验,测量不同释放相角下的释放时间,从而建立起弧相角初始数据库。根据起弧相角初始数据库计算起弧相角均值μs和标准差σs,得到不同释放相角ϕr下起弧相角的统计量,见表3。

由于交流电源具有周期性,起弧相角超过360°时数值发生突变,如表3 中释放相角为160°时起弧相角均值所示。应用时,在突变点通过增加或减去360°来保证起弧相角数据的连续性。因此,可以根据相邻释放相角处的起弧相角均值进行线性模拟获得任意释放相角的起弧相角。

表3 不同释放相角下起弧相角统计量Tab.3 Statistics of arc starting phase angle at different release phase angles(单位:°)

3.3 释放相角的调整与控制效果

随着分断次数增加,交流接触器的性能发生变化。与起弧相角初始数据库相比,实时的起弧相角数据能够更好地表征接触器当前的性能状态,并且能在一定程度上体现接触器性能未来的变化趋势。因此,实验过程中实时采集起弧相角更新数据库,并重新计算起弧相角均值μs和标准差σs,实时更新表3 中数据,并以实时更新的起弧相角统计量为参考调整释放相角ϕr,减小分断过程中的电弧侵蚀。

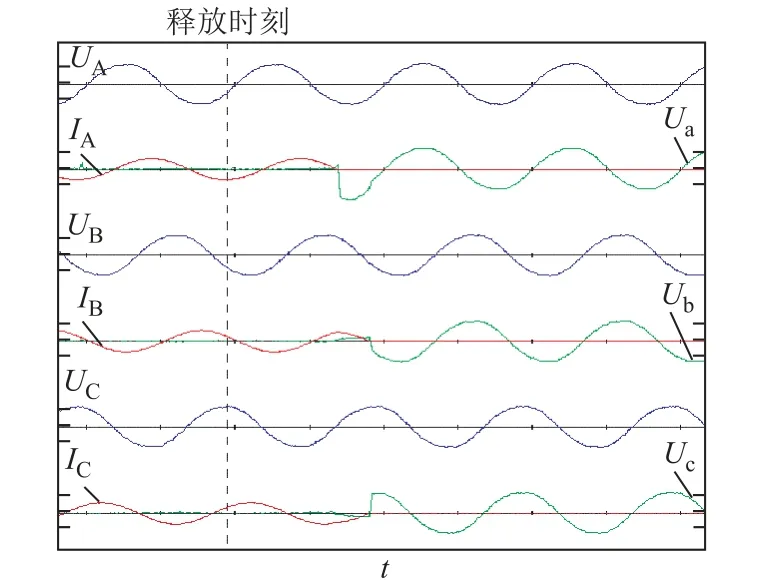

实验中,按照数据库中起弧相角标准差由小到大顺序依次获得最佳起弧相角均值μmax。结合表3数据选择sσ较小且μmax尽可能接近60°及其整数倍角度对应的释放相角。根据选定的释放相角,由计算机程序设置释放命令,控制交流接触器进行分断操作。图11 为采用电寿命最大化控制的6 号试品某次分断过程主回路电压和电流波形。

图11 实验过程6 号试品主回路电压和电流波形Fig.11 Voltage and current of No.6 contactor in the experiment

UA、UB、UC表示三相的电源电压;Ua、Ub、Uc分别表示主回路三相触头两端的电压,与三相的电源电压相同;IA、IB、IC表示主回路三相的电流。虚线位置表示释放时刻,即接触器线圈断电时刻。图中A 相起弧相角为174.1°,B 相起弧相角为56.4°,C 相起弧相角为312.4°,实现了A 相电弧侵蚀最小控制。采用同样方法即可以依次使A 相、B 相、C相的电弧侵蚀最小,使各相触头的电弧侵蚀均匀且侵蚀率最小,实现接触器电寿命最大化控制。

3.4 实验结果分析

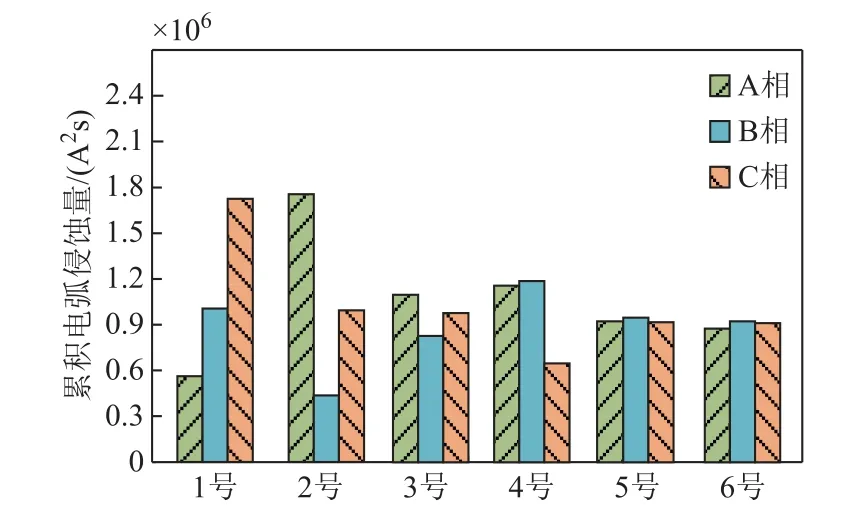

按照上述方案进行实验,定期导出三种分断方式下交流接触器的运行数据,计算各相触头的累积电弧侵蚀量。图12 所示为动作29 400 次后六台接触器试品各相触头的累积电弧侵蚀量。其中,1 号和2 号试品采用固定相角分断控制方式;3 号和4号试品采用随机相角分断控制方式;5 号和6 号试品采用电寿命最大化控制策略。由图12 可知,1 号和 2 号接触器各相触头的累积电弧侵蚀量互不相等,并且某相触头的电弧侵蚀量远大于其他两相;3 号和4 号接触器各相触头的累积电弧侵蚀量互不相等的情况有所改善,但仍有明显的差距;5 号和6号接触器各相触头的累积电弧侵蚀量基本一致。此外,5 号和6 号接触器的累积电弧侵蚀量明显小于其他四台接触器的累积电弧侵蚀量最大值。综上所述,经过相同操作次数后,采用电寿命最大化控制策略的接触器试品三相触头累积磨损量较小,且三相触头磨损均匀。最终六台交流接触器试品的电寿命实验结果见表4。

图12 动作29 400 次后触头的累积电弧侵蚀量Fig.12 Arc erosions of contacts after 29 400 breaks

表4 交流接触器电寿命实验结果Tab.4 Results of the electrical life experiment

由表4 可得,采用电寿命最大化控制的接触器寿命均大于采用其他控制方式的接触器寿命。5 号和6 号试品的寿命均值为53 086 次,3 号和4 号试品的寿命均值为41 435 次,两者比值为1.28,证明电寿命最大化控制策略可以使交流接触器电寿命更长。该比值与表1 仿真结果中起弧相角标准差为6°时的值接近,分析表3 中根据实测数据计算所得起弧相角标准差可以看出,大部分起弧相角标准差在6°附近范围内。因此,以表3 中数据为参考进行电寿命最大化控制的实验结果与表1 中仿真分析的结果基本一致。

另外,通过本文的研究可以解释在交流接触器实验和实际使用中出现的一些特殊现象。主要分析如下:

(1)交流接触器实验中,经常发现同一试品的各相触头磨损程度不一致,甚至出现有的触头完全烧蚀而有的触头完好无损的现象。通过前面分析可知,出现这种情况,相当于在固定起弧相角控制方式下进行的实验,烧蚀很少的触头是在电流过零前分断的,烧蚀越少触头的起弧相角越靠近电流零点。

(2)在交流接触器电寿命对比实验中,同批产品在不同实验室得到电寿命相差较大。一般在对比实验中,人们比较关注电源电压及质量、负载大小、功率因数和操作频率等指标,没有关注交流接触器实验的控制方式及接触器的本身特征。由于控制方式和接触器本身特征的共同作用,导致起弧相角不同,造成同批产品表现出来的电寿命相差较大,如图4、图5、图8 所示。

(3)交流接触器线圈的实际控制方式对其电寿命的影响。在实际使用中,一般采用有触点的电磁继电器或无触点的固态继电器来控制交流接触器,在这两种控制方式下,交流接触器线圈电流过零断电,相当于交流接触器固定相角释放。若释放时间稳定,就相当于起弧相角固定的控制方式。由图8可知,当起弧相角在0°~30°间交流接触器电寿命较短,在30°~60°间寿命较长。因此,在实际使用中,交流接触器释放时间的随机性反而有利于提升其最小使用寿命。

4 结论

文中通过理论分析和实验验证对交流接触器最佳起弧相角和控制策略进行了研究,通过释放相角实现起弧相角的控制,可以提升交流接触器的电寿命。本文主要结论如下:

1)分析了随机起弧相角、固定起弧相角、三相均匀磨损三种控制方式下交流接触器电寿命变化规律,理想情况下三相交流接触器在起弧相角为60°及其整数倍角度处轮流分断可以使三相触头磨损均匀,并且有利于减小触头的电弧侵蚀速度。

2)释放时间波动造成起弧相角的随机性,起弧相角的标准差越小,电寿命最大化控制策略下交流接触器寿命越长,并利用软件仿真分析了不同起弧相角标准差下电寿命分布特征。

3)以实时起弧相角均值和标准差作为交流接触器电寿命最大化控制的反馈参量,可减小实际运行过程中交流接触器性能参数变化的影响,并通过实验验证了采用电寿命最大化的控制策略可以有效提升交流接触器的电寿命。