石油炼制企业含油污水预处理站VOCs处理工程设计

2021-05-12李天伟栾新晓邹茂荣

李天伟, 栾新晓, 邹茂荣

(中石油华东设计院有限公司, 山东 青岛 266071)

石油炼制企业排放的含油污水种类多, 主要污染物成分是石油类, 具有污染物浓度高, 成分复杂, 水量水质波动大的特点[1]。 近年来, 随着原油高酸、 高硫、 高稠劣质化的炼化趋势, 原油加工带来更加复杂的含油污水[2]。 相关污水处理设施中含油污水通过挥发集聚大量挥发性有机物(VOCs),石油炼制企业污水处理系统已成为重要的VOCs 排放源, 若未进行统一收集处理直接排入大气, 将造成工艺装置区域空气重污染。 GB 31570—2015《石油炼制工业污染物排放标准》严禁VOCs 进行无组织排放。 因此, 对含油污水预处理站内VOCs 进行处理势在必行。 本文介绍了某石化公司含油污水预处理站内废气处理工程的处理流程、 主要处理单元和设计参数, 以期为同类企业废气处理提供参考。

1 工程概况

某石化公司一联合装置现有1 座含油污水提升池, 池顶加盖并设置通气管和呼吸阀。 含油污水提升池内废气主要含非甲烷总烃、 苯、 甲苯和二甲苯等有机污染物。 工程对池体进行密封后统一收集至废气处理设备, 经过处理后的废气, 排放指标达到GB 31570—2015 中表3 的大气污染物排放限值。

2 设计规模及进出废气指标

2.1 设计规模

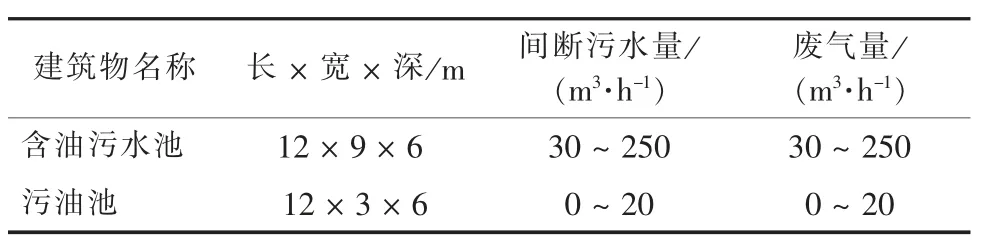

污水预处理站主要构筑物的VOCs 废气统计量见表1。

表1 废气统计量Tab. 1 Gas volume

由表1 可知, 污水预处理站废气处理规模折合连续流量为1 m3/h, 年操作时数为8 760 h。 处理后废气的排放指标达到GB 31570—2015 中表3 的大气污染物排放限值, 具体数值见表2。

表2 废气排放限值Tab. 2 Emission limit of gas mg·m-3

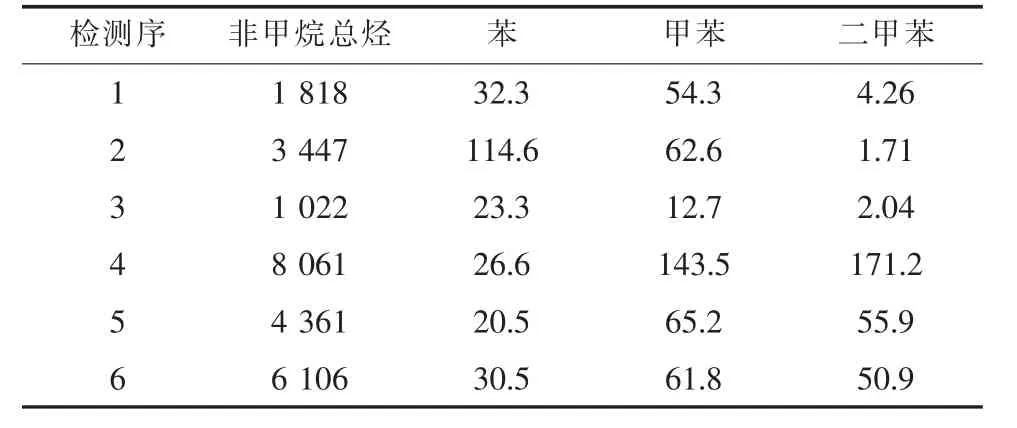

2.2 废气组分

对含油污水池排放的废气进行检测分析, 监测数据详见表3。

表3 VOCs 监测数据Tab. 3 Monitoring data of VOCs mg·m-3

3 废气处理工艺

3.1 废气处理工艺选择

近年来, 国内外对污水处理系统废气的处理展开了大量的研究和应用, 处理方法有碱洗法、 生物法、 吸附法、 催化燃烧法等。 碱洗法以碱液为吸收剂, 洗涤脱除废气中的水(碱)溶性污染物[3], 适用于浓度较高的酸性气体, 如硫化氢、 氯化氢、 二氧化碳等气体。 生物法原理是过滤器中的多孔填料表面覆盖有生物膜, 废气流经填料床时, VOCs 被吸附在填料介质表面, 被微生物分解成CO2、 H2O 和中性无机盐, 适用于处理流量大于17 000 m3/h 的VOCs 气体[4-5]。 吸附法是利用多孔性固体吸附剂处理流体混合物, 使其中所含的一种或数种组分浓缩于固体表面上, 以达到分离的目的[4]。 催化燃烧法是利用VOCs 的易燃性, 在铂、 镍、 钯等催化剂的作用下进行燃烧。

由表3 可知, 该项目有机物浓度不稳定, 且大部分工况为间断流量, 废气量偏小。 若采用生物法和催化燃烧法, 处理流程复杂, 投资和运行成本高。 吸附法具有设备简单、 易于操作、 安全环保等优点, 是目前最广泛使用的VOCs 处理工艺[6]。

项目一期采用“活性炭纤维吸附处理-在线蒸汽热脱附”工艺, 并采用吸附罐后置风机抽吸池内废气。 设计2 套吸附罐, 其中1 套吸附废气时, 另1套进行再生、 烘干及冷却。 再生时产生的高浓度尾气通过冷却器冷凝后, 废气及凝结液一起排至隔油池处理。 运行结果表明, 活性炭纤维吸附饱和时间短, 蒸汽脱附时间长, 效果差, 高浓度尾气冷凝效果差, 不能达标排放。 对该工艺路线及运行情况分析得知, 废气排放不达标的原因主要有:

(1) 工艺采用风机抽气, 池内上部空间时刻处于微负压, 加剧了含油污水中有机污染物挥发, 废气浓度超出设计进气指标, 风机工频运行, 导致废气在活性炭纤维吸附罐内停留时间短。

(2) 蒸汽通入吸附罐脱附时, 产生大量凝结水, 致使活性炭纤维不能有效再生或再生不彻底,影响活性炭纤维再生后的吸附效果。

(3) 再生后废气及凝结液排至隔油池, 有机物不能有效从系统中消除, 造成二次污染。

针对活性炭纤维蒸汽热脱附效果差的问题, 项目二期考虑采用热氮气脱附, 再生尾气密闭进入火炬系统。 火炬系统是全厂安全保障的最后一道系统, 负责接收装置紧急事故状态下排放的有毒有害可燃性气体, 而再生尾气为正常工况的连续排放废气, 从火炬系统的功能性考虑, 再生尾气不建议排入火炬系统。 同时, 热氮再生后的尾气热值不稳定,可能会对全厂燃料气系统带来冲击, 存在安全隐患。所以从安全性、 经济性角度考虑, 项目二期取消风机和吸附剂再生系统, 吸附剂按周期更换设计, 吸附饱和后的吸附剂定期由专业公司回收处理。

3.2 废气处理工艺流程

当上游来水时, 池内上部空间气体产生微正压, 迫使废气由玻璃钢废气收集管道进入吸附罐A, 经过罐内级配活性炭+活性炭纤维吸附后, 通过排气筒达标排放。 在正常工况下吸附罐A 和B采用并联运行模式, 互为备用。 紧急情况下, 可通过操作吸附罐A 和B 进出口管道阀门, 使2 套吸附罐串联运行, 延长停留时间, 提高去除效果, 确保尾气达标排放。 当吸附罐活性炭吸附饱和后, 吸附罐压力损失增大, 使得污水池内正、 负压值变大, 通过压力变送器自动开启电动阀, 避免池内压力过高或过低。 工艺流程见图1。

图1 无动力活性炭吸附工艺流程Fig. 1 Process flow of unpowered activated carbon adsorption

4 吸附罐设计参数

“活性炭+活性炭纤维”组合式吸附罐是该工艺流程的主处理设备。 组合式吸附罐采用SS304 不锈钢材质。 吸附罐直段外形尺寸为D × H =1 800 mm×7 000 mm。 吸附罐填料选用活性炭颗粒和活性炭纤维组合填料, 在吸附罐中分级配置。 活性炭颗粒粒径为4 mm, 堆密度为0.454 g/cm3, 吸附值大于63%, 装填量为10 m3, 装填高度为5 m; 活性炭纤维比表面积大于或等于1 500 m2/g, 吸苯率为50% ~55%, 堆密度为0.06 ~0.07 g/cm3, 总孔容为0.8 ~0.9 cm3/g, 装填量为0.25 m3, 装填高度为0.1 m。

5 运行结果

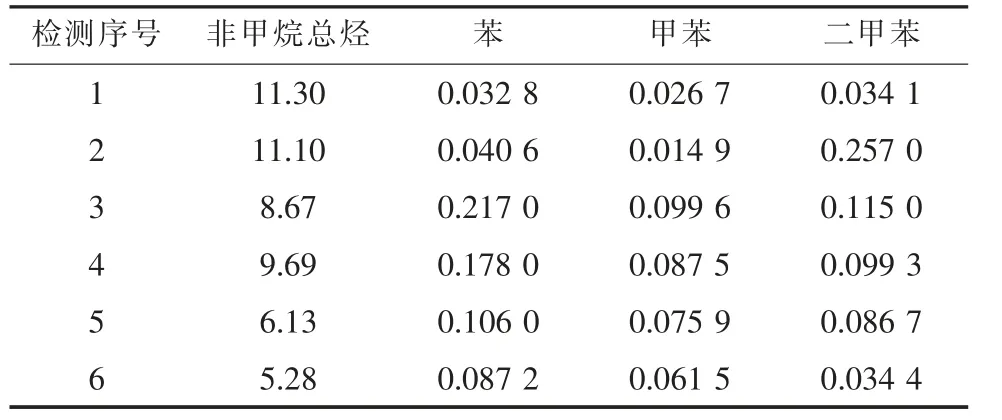

该工程运行稳定后, 排气筒出口废气各有机物排放浓度均小于GB 31570—2015 中表3 的大气污染物排放限值。 非甲烷总烃的去除率大于99.9%,排气筒出口非甲烷总烃质量浓度小于120 mg/m3;苯的去除率大于99.9%, 排气筒出口苯质量浓度小于4 mg/m3; 甲苯的去除率大于99.9%, 排气筒出口甲苯质量浓度小于15 mg/m3; 二甲苯的去除率大于99.9%, 排气筒出口二甲苯质量浓度小于20 mg/m3。 排气筒出口处废气各有机物排放浓度测定结果见表4。

6 工艺特点

(1) 无动力设计, 运行成本低。 整套设备采用无动力设计, 依靠上游来水压力, 使得池内上部空间气体产生微正压走完处理流程, 节省能源。

表4 VOCs 排放浓度监测数据Tab. 4 Monitoring data of discharged VOCs concentration mg·m-3

(2) 操作灵活性好。 针对石化行业废气组分复杂、 浓度不稳定, 本项目中“活性炭+活性炭纤维”组合式吸附罐采用级配活性炭+活性炭纤维吸附填料, 在吸附罐中实现多级吸附, 有效地提高了废气去除率和系统的抗冲击能力。 2 套吸附罐正常工况下采用并联运行模式, 紧急情况下可通过手动阀门的切换, 使2 套吸附罐串联运行, 延长停留时间,从而提高去除效果, 确保尾气达标排放。

7 结语

对石化行业中含油污水预处理站产生的高浓度、 小流量的废气采用“无动力活性炭吸附工艺”进行处理, VOCs 的去除率高, 对各项监测指标的去除率接近100%。 处理设备占地面积小、 能耗低、操作简单、 管理方便。