立式钻铣床动力头设计与三维造型

2021-05-12宗蒙

宗蒙

(榆林康耐雅新材料技术有限公司, 陕西 榆林 718100)

回转式多工位组合机床,特别适合于加工轮廓尺寸在250 mm以内的中小零件[1]。这类机床的应用主要集中于汽车、阀门、气动、液压、制锁、轻工仪表和电气等工业部门[2]。组成回转式多工位组合机床的主要部件有回转分度装置、中间底座、鼓轮支架、定位装置和动力头等[3]。这些部件的结构和技术性能,在很大程度上决定了回转式多工位组合机床的结构型式及其技术水平。

回转式多工位组合机床的回转分度驱动一般采用电气机械、液压和气动等方式[4]。应用液压和电气机械驱动的较多(鼓轮的回转分度一般为液压驱动)而使用气动驱动的较少[5]。液压由于可采用较高的工作压力,故其结构空间比气动的小。目前,由于电液比例阀的应用,而大大提高了工作台的分度转位速度,缩短了分度转位时间[6]。同时,由于电液比例阀可改善机床的起动和缓冲性能,故也可改善工作台定位时的工作条件[7]。电气机械驱动主要有马氏槽盘和圆柱凸轮间歇运动机构。

据估计目前我国回转式多工位组合机床约占整个组合机床的4%,与机床工业发达的国家相比,无论在数量上还是在技术上均存在一定差距。本机床为8工位钻铣床,其结构简单、占空间少、操作方便、精度高,是实际生产中非常有用的一种机床。

1 结构设计

1.1 总体结构设计

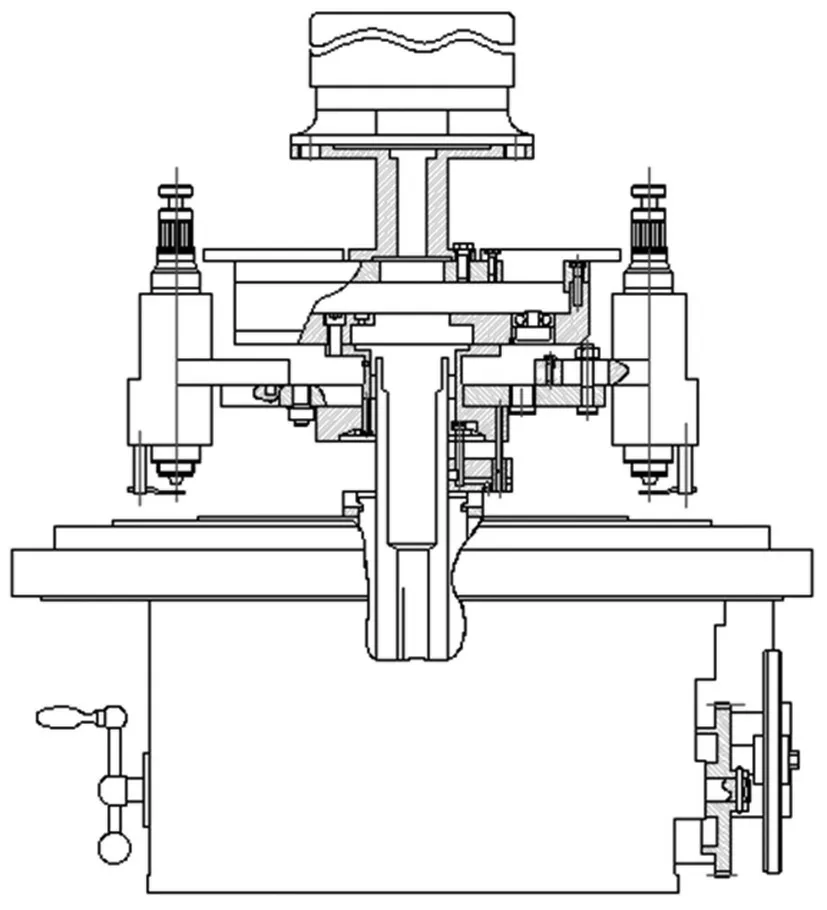

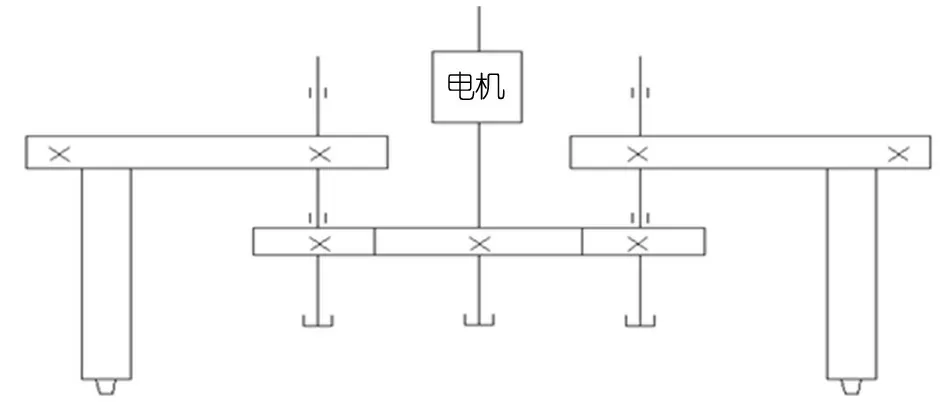

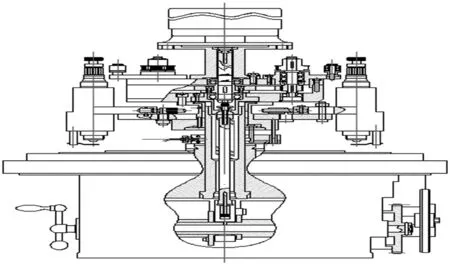

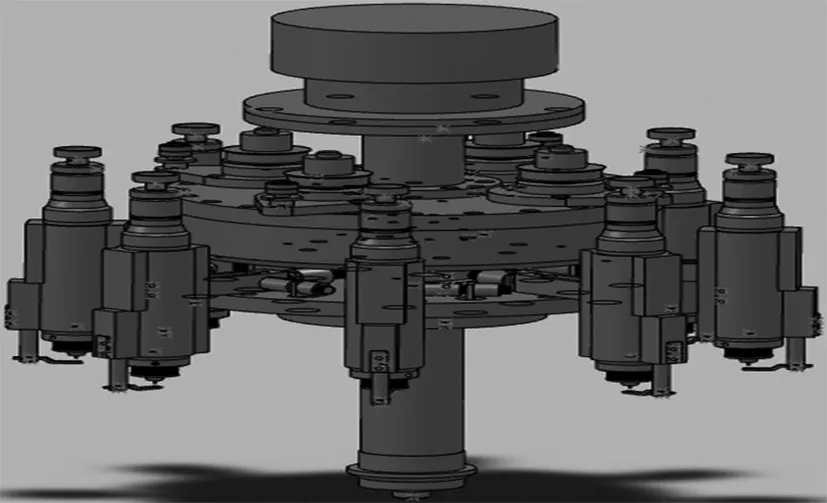

本机床主要分为动力系统和定位升降系统,在此主要阐述动力系统的结构组成。在对机床进行布局时,应能兼顾机床有良好的精度、刚度、热稳定性和抗震性等特点。首先根据查阅资料,结合机械设计等知识,再结合机床的加工原理,结合工件的形状、尺寸和重量,还要考虑机床的操作维修、外观形状、生产管理和人机关系等因素。对机床的动力头系统总体结构尺寸形状进行设计,结构主要由电机、电机座、顶盖、支承座、轴套、机架盘、立柱、钻头等组成,各个部件通过如六角螺钉、开槽沉头螺钉、内六角圆柱头螺钉、螺钉等紧固件进行固定、连接,其尺寸的确定主要根据所选电机,所计算齿轮、轴、同步皮带轮的尺寸和电机的转速、载荷所确定,其结构及主要尺寸如图1所示。

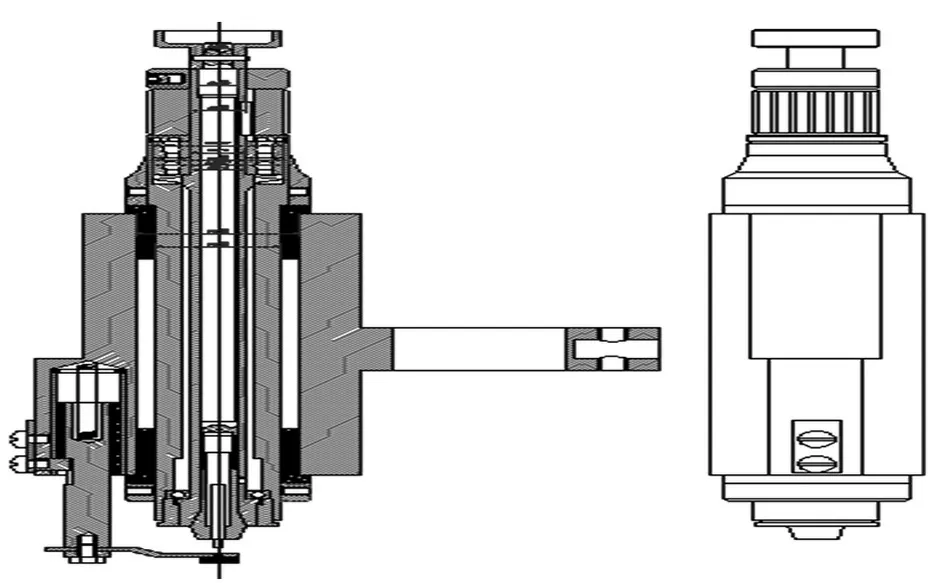

1.2 钻头设计

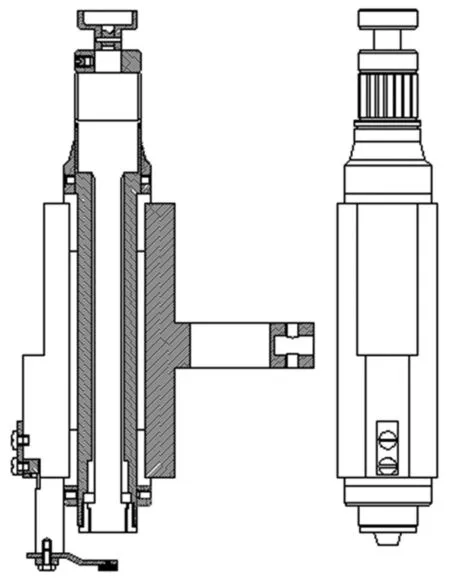

钻头主要由定位头,各个螺母,绝缘轴套,导向杆,支座,主轴套,压脚,等部件构成,钻头的外形形状尺寸应根据机架盘调整装置的尺寸来设计计算,内部的轴和轴承根据通过同步齿形带的传来的转速,载荷等数据来设计计算,应保证有足够的刚度、定位精度和抗震性,因为这是直接用于工件加工的部件,所以其各个特性直接决定了加工的好坏,尤其是在各个零部件连接后,运转时的的震动问题,所以用尼龙做的绝缘轴套在支座与主轴套间连接,可以解决这个问题。其结构组成如图2所示。

图1 总体结构

图2 钻头结构

1.3 机架盘布局

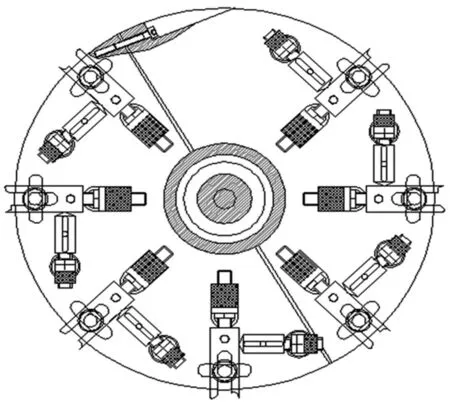

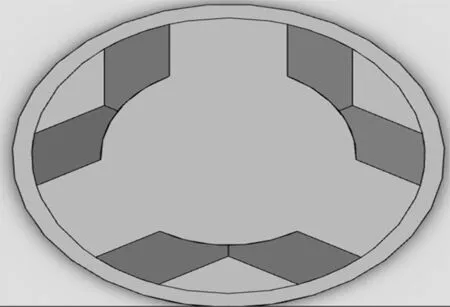

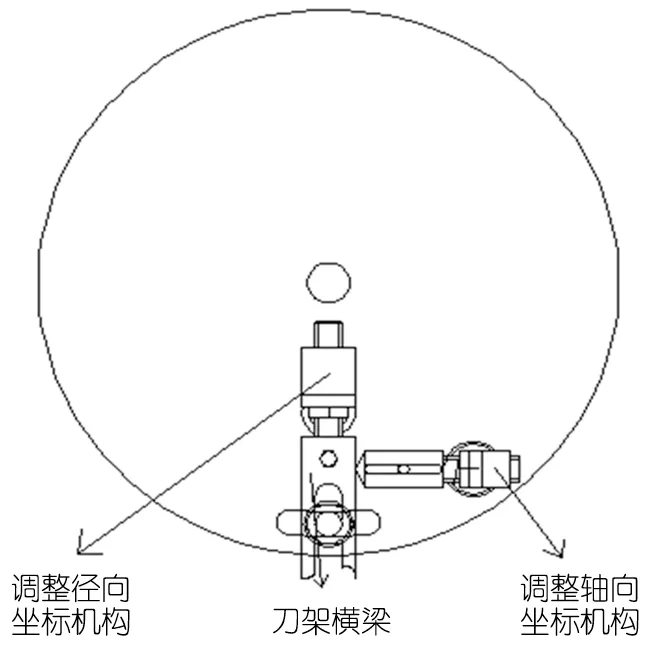

机架盘主要由7个位置的轴向、径向调节螺母组成,它们是均匀分布在机架盘上的,这样的结构设计主要是为了提高定位精度,这在后文中会有详细论述。其结构组成如图3所示。

图3 机架盘布局

1.4 重要零部件的结构设计

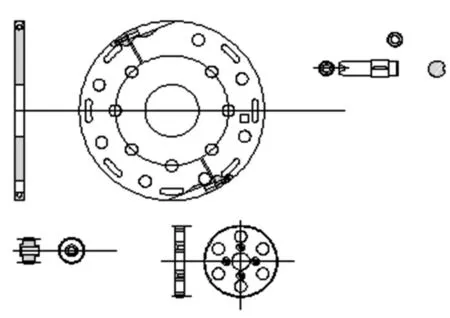

这里列举了机架盘、大齿轮、小齿轮、主轴,其尺寸的设计计算会在后文中给出,结构如图4所示。

图4 主要零部件

2 多工位钻铣床的传动原理

多工位钻铣床由两个电机提供动力,1号电机提供钻头的旋转运动动力,2号电机负责提供主轴的升降运动和转盘的间歇旋转运动。

1号电机轴经过一对齿轮加速,旋转速度达4 320 r/min,由于考虑到钻头的固定,提高加工及定位精度不采用万向轴联接齿轮轴和钻头轴,而采用同步齿形带将动力传递到钻头主轴,这样钻头的位置固定,且夹紧可靠,提高了加工精度,减少了误差,同时在同步齿形带中设备张紧轮可以调整钻头位置,使适应多种零件的加工。动力原理图如图5所示。

2号电机提供主轴作升降运动和多工位转盘的旋转运动,上升有上升凸轮,下降有下降凸轮,电机轴传递动力给凸轮分配轴,分配轴按运动要求,和下降凸轮或上升凸轮配合工作从而控制了主轴的上升下降滚动,转盘的旋转运动由凸轮分配轴经齿轮传递运动。

图5 传动原理简图

3 各结构部件设计计算及校核

由于设计机构侧重于夹板机床的动力头系统上,因而不对主轴的升降运动零件和转盘旋转部件做详尽论述,而是只对动力头的设计及其动力传递所需的部件做详细介绍。

3.1 电机的选择

电机分为直流和交流两大类,直流电机需要直流电源,结构复杂,价格高,无特殊情况时不采用,钻铣床为普通机床,选用一般笼型异步交流电动机。

本钻铣床选用J0242-4电机,功率为5.5 kW,同步转速为1 440 r/min。

3.2 齿轮的设计

该设备动力头系统为闭式齿轮传动,因此先按照解除疲劳强度求出直径和齿宽,再校核其弯曲疲劳强度,因此传动尺寸无严格限制,大小齿轮均用45钢,小齿轮调质处理,平均硬度260HB,大齿轮正火处理,平均硬度200HB,设计步骤如下。

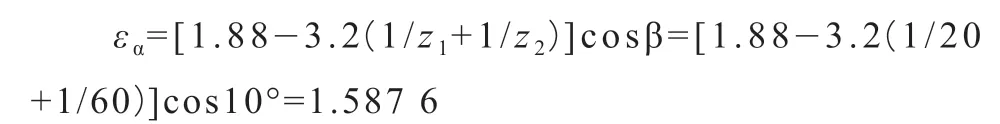

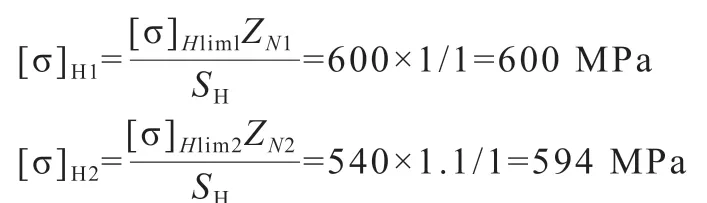

3.2.1 齿面解除疲劳强度计算

齿数取Z1=20,Z2=iZ=60;估计圆周速度,v=4 m/s,选8级精度。载荷系数k,使用系数kA,动载荷系数kv,齿间载荷分配系数kα,齿向载荷分布系数kβ,kA=1.75,kv=1.15,kβ=1.06,kα=1.17。

端面重合度:

载荷系数:

k=kAkvkαkβ=1.75×1.15×1.17×1.06=2.496。

转矩:T1=9.55×106p/n1=9.55×106×0.126 7/1 440/3=280 N.m。弹 性 系 数:ZE=189.8 MPa;重合 度 系 数:Zε=(4-εα)1/2/3=0.87。接 触 疲 劳 强 度:δHlim1=600 MPa,δHlim2=540 MPa;接 触 安 全 系 数S:SH=1.0;总 工 作 时 间:Ln=8×300×10=24 000 h;指 数:n=6.6;应 力 循 环 次 数:N1=60×24 000×1 300×8×15=3.11×109,N2=N1/n=7.49×108。

则接触寿命系数:

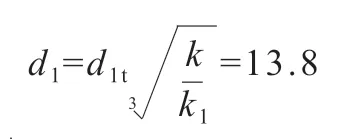

小齿轮直径:

验算圆周速度:

v=3.14×14.9×3×1 440/60/1 000=3.39

修正小齿轮直径:

确定传动尺寸:

m=d1/Z1=13.8/20=0.69

取m=2。

实际分度圆直径:d1=m×Z1=2×20=40,d2=m×Z2=2×83=166;中心 距:d=1/2(d1+d2)=103;齿宽b:b=Φdd1=40。取b1=20 mm,b2=15 mm。

3.2.2 齿根弯曲疲劳强度验算

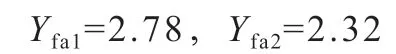

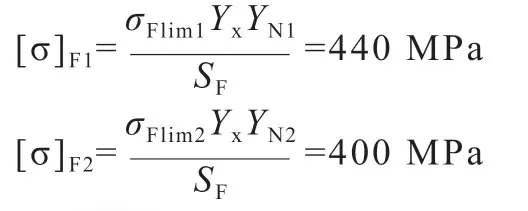

(1)齿形系数Yfa

(2)应力修正系数

(3)重合度系数

(4)许用弯曲应力[σ]F

弯曲疲劳极限:σFlim1=440 MPa,σFlim2=400 MPa;弯曲安全系数:SF=1;指数m=6.25,N1=8.96×1011;弯曲寿命系数:YN1=YN2=1.0;尺寸系数Yx=1.0;则许用弯曲应力:

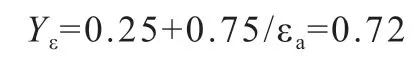

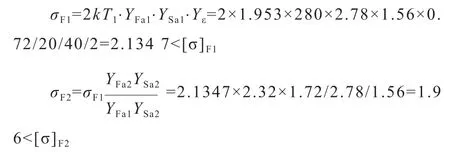

(5)验算

经验算说明所选模数偏大,由于机构需要,取m=2较好。虽说浪费,但可以满足工作需要,成本也增加不多。最后结果为:

Z1=20,Z2=83,m=2 mm,d1=40 mm,d2=166 mm,da1=22 mm,da2=166+4=170 mm,df1=35 mm,df2=161 mm。

3.3 同步齿形带设计计算

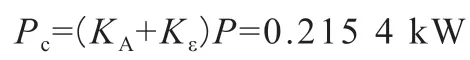

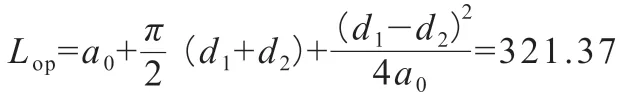

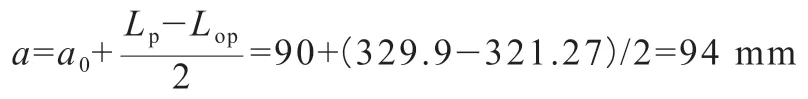

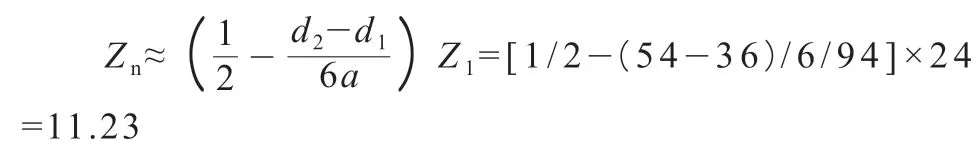

其中KA为工作情况系数,KA=1.6,Kε为速比系数Kε=0.1,p为传递功率,P=0.126 9。

初选m=1.5;小带轮齿数Z1≥Zmin,Z1=24;小带轮节圆直径d1=mZ1=1.5×24=36 mm;带 速vv=3.14×36× 6 480/60/1 000=12.25<vmax;传动比i=1.5;大齿轮齿数:Z2=iZ1=36;初定中心距a0=90。

初定胶带节线长及其齿数:

选取接近Lp值及Z,Lp=329.9,Z=65。

中心距可调:

小齿轮啮合齿数:

单位带宽的离心拉力Fc:

Fc=18×104×12.252/9.81=0.027 5

式中:

q-单位带宽,单位长度的重量;g-重力加速度。

二是关于列宁生平的介绍。《文阵》中专设《列宁逝世纪念特辑》专栏,包括左琴科的《列宁的故事》、罗曼·罗兰、萧伯纳、高尔基、巴比赛等人的《关于列宁》(靖华译),这两篇纪念文章分别介绍列宁童年中玻璃水瓶的故事、学习情况、在监狱吃墨水壶、戒烟、巧计胜宪兵、给小孩买玩具、遇刺、在理发室、与炉匠、打猎等故事,还认为“列宁是一个行动的大师,深入社会法则的本质,和以生命的创造力浸淫着自己”。[3]显然是通过苏联社会主义导师列宁的伟大事迹,动员民众尽快行动起来,积极加入中国革命的队伍,早日取得民族解放的胜利。

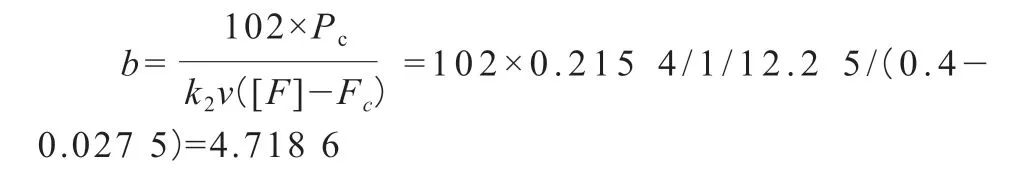

带宽:

式中:

Kz—啮合齿数系数;

[F]—单位齿宽的许用拉力。

有效圆周力:

F=102p0/v=102×0.215 4/12.25=1.79

3.4 键的选择和校核

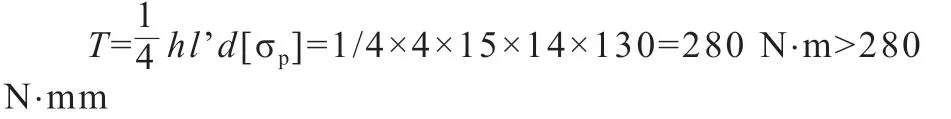

在动力头系统中应用3个平键。齿轮轴的键,其零件号为59,此键为平键,b=7,L=18。此键联接所能传递的扭矩:

840为齿轮传递的扭矩,T>840 N.mm,说明此选用的键可以满足工作需要,符合运动条件。

同步齿形带上的键,其零件号为70,平键b=5,h=5,t=24。此键联接势能传递的扭矩:

钻头动力头上同步带轮上的键,由于此键是根据带轮直径选配,是按标准选用,因而可以肯定能符合要求,不再校核。

3.5 轴承的选用

主轴48所用轴承,零件51和43的校核。本设计选用向心球轴承,其主要受径向负荷,也能承受一定轴向载荷,它结构紧凑,有足够的负荷和寿命,价格低廉,高速装置中可以代替推力轴承,主轴48主要是配有一个齿轮,其受力为圆周力,径向力均为径向负载,轴向力很小,因此选用向心球轴承是适合的,型号204,GB=76-82,求得圆柱齿轮圆周力FT=14 N,径向力FR=5.1N,轴向力FA=0,FT=2×840/120=14N,FR=FT×tanα=14×tan20°=5.1N。

作用力如图6。

图6 受力图

则轴承径向负荷:

以下验算轴承是否合用:

204轴承的主要性能参数为:Cr=10.00 kN,Cor=6.30 kN,脂 润 滑,nlim=14 000 r/min,Y0=0.5,Y=0。

内部轴向力:

S1=1.25×Fr1×tanα=1.25×7.45×tan20°=3.389 NS2=1.25×Fr×tanα=3.389N

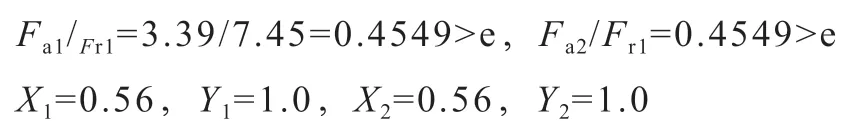

轴承轴向力:

Fa1=S1=3.39N,Fa2=S2=3.39NX,Y值:

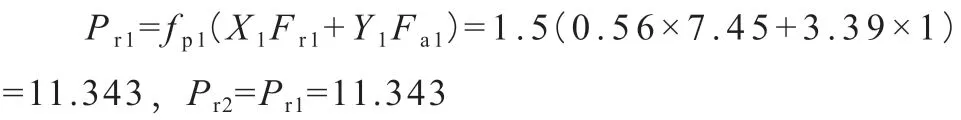

有轻度冲击的传动装置:

轴承寿命:因Pr1=Pr2,只计算一个轴承即可。

静负荷计算:由于X0=0.6,Y0=0.5,Fr2=Fr1=7.45 N,Fa1=Fa2=3.39,都是极小的数值,而Cor=6.3 N,所以绝对符合安全要求,在此不详细校核。

极限工作转速nmin=14 000 r/min,也绝对满足。整个机床用了不止一对轴承。其中受力较大,最危险的就是上面校核过的轴承,验算后说明合用,别的轴承均根据经验数据选用了安全系数较大的轴承,不再验算是否合用。

3.6 各螺钉螺母的选用

在钻床动力头系统中,钻头转盘的固定,及轴承端盖等的固定均采用螺钉夹紧,螺钉的尺寸和标准均根据结构需要而定,符合机械设计一般要求,在此不再进行说明。

3.7 其他结构说明

本机床钻头固定由一端带有锥度,一端为螺纹的拉紧螺杆固定,螺杆外圈套有旋转主轴,主轴由同步齿形带带动旋转,在主轴外有轴套,将高速旋转的主轴密封在轴套中,轴套外配有支撑架 为防止钻头高速旋转时碰到硬物从而损伤刀口,钻头的直径依据夹板上所需加工的孔或槽而定,主轴上轴承为向心角接触轴承,其能承受较大的单向轴向负荷,极限转轴转速较高,运转精度高对钻头主轴很适用。

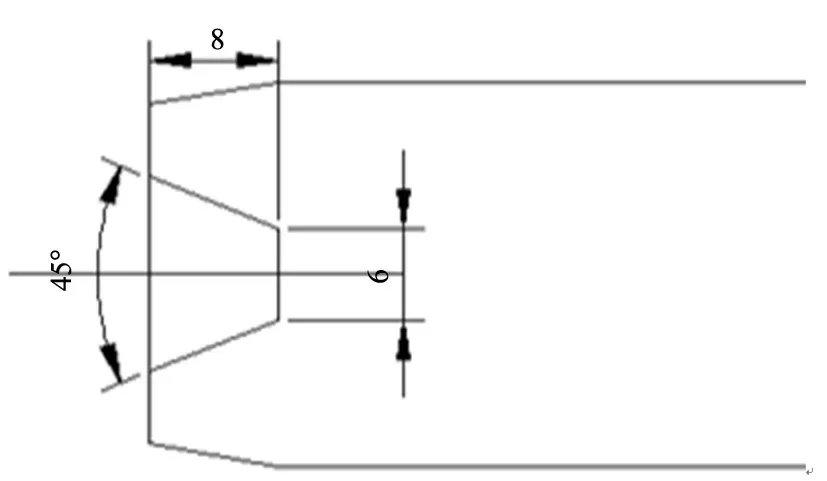

3.8 主轴上离合处的梯形牙校核

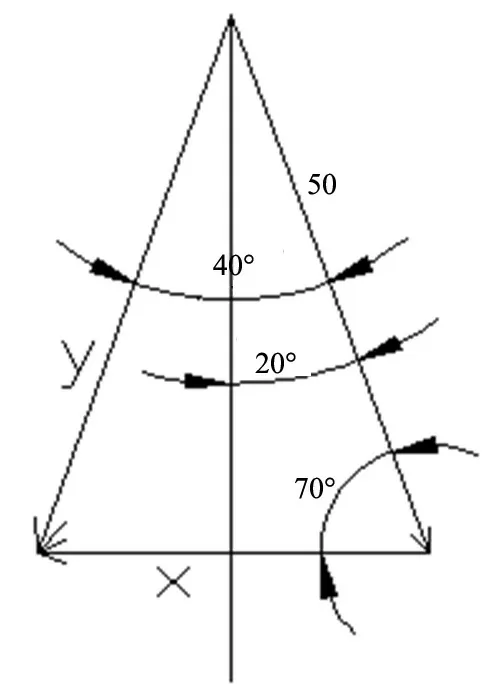

该离合处是根据嵌合式的离合器的形状进行的,是为方便装配而设计,首先对梯形牙整体造型设计如图7所示。其牙形如图8所示。

图7 梯形牙造型

图8 梯形牙尺寸

这种梯形牙强度高,能传递较大的转矩,且又能自行补偿牙的磨损和牙侧间隙,从而可避免在载荷和速度变化时因间隙而产生的冲击,所以方便于装配和工作,牙数有3个单位牙面上的压力p和压根处的弯曲应力σb:

说明此设计的结构,选择的参数一般满足要求,该连接处的设计主要是为克服电机的安装困难的,形状仿照嵌合离合器,可以独立的把电机安装。

4 钻铣头的调整机构

4.1 刀具的折损

原钻铣床的钻铣头定位是经过样本来进行的,在拧紧的过程中,可能因拧紧转矩作用而使钻铣头弯曲变形,以致加工精度不高,只有30级精度,这对于精度要较高的手表加工是非常不利的,如图9所示,当人工用扳手调节钻头定位螺母时,用力不平衡,可能产生平行于机架盘或者垂直于机架盘的弯矩,使钻头压弯、折损。

4.2 优化方案

为了消除这种因弯曲变形而产生的误差,本机构采用调整机构,只要调整到要求的位置,就可以定位,从而根本上消除了由于拧紧转矩影响而产生的弯曲变形,原来的机构还存在着第二个缺陷,就是用样本来定位很麻烦,影响精度和生产率,因为要用肉眼来测量钻铣头和样本孔的位置是否一致是很有误差的,而且每加工一种型号的夹板,工厂必须停机重新用新的样本安装钻铣头。浪费了很多时间,降低了生产率,本设计的机构是为了解决以上的两个缺陷而产生,只要知道新加工的孔的径向坐标和轴向坐标就可以了,设计的机构如图10所示。

图9 道具损坏情况

图10 调节螺母布局

其中,轴向坐标调整机构的螺母中心点与径向坐标调整螺母中心点角度为25°。

4.3 定位原理及计算说明

径向坐标调整机构是由螺旋螺母等组成,和其他的螺旋调整机构一样,螺母每旋转一周,其螺杆的径向进给是1 mm,因此螺距为1 mm,如果要进给0.05 mm,2.5个刻度就可以,因为在螺母上每周有50个刻度,在轴向坐标上,必须先知道轴向坐标的度数,再把度数转变为进给量,解决方式如图11所示。

图11 计算示意图

其中70°为固定度数,如果要将度数从20°调整到40°,设y为转动支点到螺杆顶尖处的距离,x为螺杆2的固定点到螺杆2的距离。

得方程:y2=x2+502-2×50×x×cos70°

x2=y2+502-2×50×y×cos70°

联立解就可得x值。

解出x值后,再把x值与原来的20°对应值相比,就可求出要旋转的刻度数,所以,只要知道任意一个轴向度数,就可以求出要螺旋的刻度。本调整机构的缺点是要求加工零件和装配精度要高,提高了成本,且装配上有困难,不过其优点很大,就是对夹板的加工精度明显提高,而且在加工过程中节省了很多装配样本的时间,因为对夹板加工的钻铣床的改进,主要是提高其加工精度和简便其装配。本机构大胆设想,为提高加工精度,且其制造工艺是可行的,所以整体是可行的。

5 装配图设计

5.1 二维图设计

经过前面的设计计算,以及最初对机床总体的设计,在cad中划出装配图,这样可以更直观的表现出机器的装配关系、工作原理和传动路线,以及零件的主要结构形状以及装配、检验、安装时所需要的尺寸数据和技术要求。整体装配图如图12所示,钻头装配图如图13所示。

5.2 三维造型

在对全部结构完全了解,以及对运动传动结构掌握后,用solidworks软件,对所设计机构进行三维造型,增加立体感,更直观地了解机床内外部的构造、形状和运转情况。

5.2.1 总体造型

图12 整体装配图

图13 钻头装配图

总体三维造型如图14所示。接下来再对设计中一些关键、复杂的零部件或结构进行三维造型的详细构造,包括钻头的外形构造、支承座的结构和调节螺母的造型转配过程。

图14 总体造型

5.2.2 钻头外壳的造型

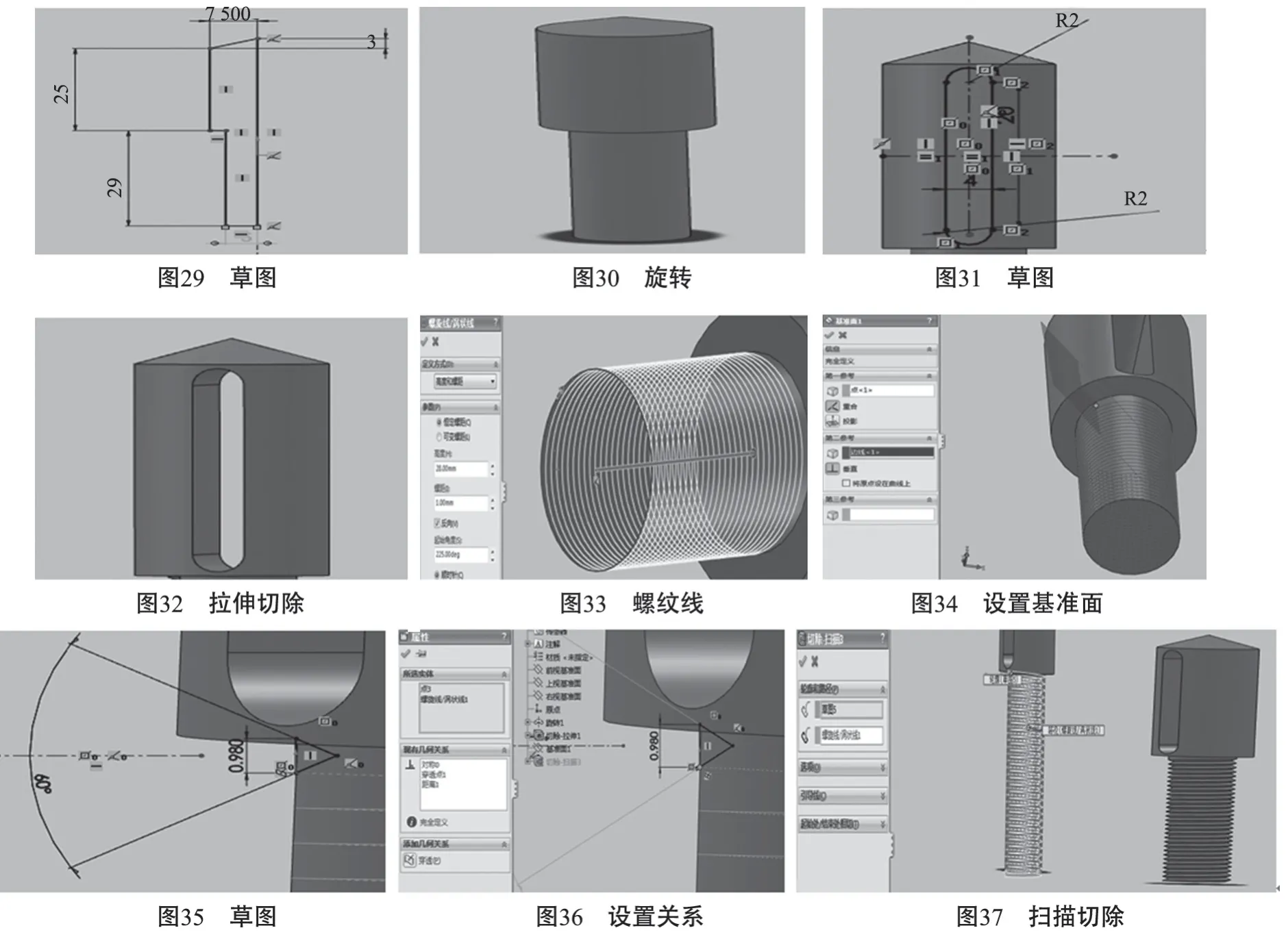

先选定前视基准面作为草图绘制平面,接下来绘制草图并使用旋转命令,如图15、图16所示。设置如图所示基准面,如图17所示。在基准面1上绘制如图的草图并拉伸,如图18、图19所示。设置如图基准面,如图20所示。在上面绘制如图所示图形并拉伸,如图21、图22所示。设置如图基准面,如图23所示。绘制如图所示草图并拉伸,如图24、图25所示。在如图所示平面上绘制,如图26所示。绘制如图图形并拉伸切除,如图27、图28所示。

5.2.3 调整机构造型

(1)调节螺栓

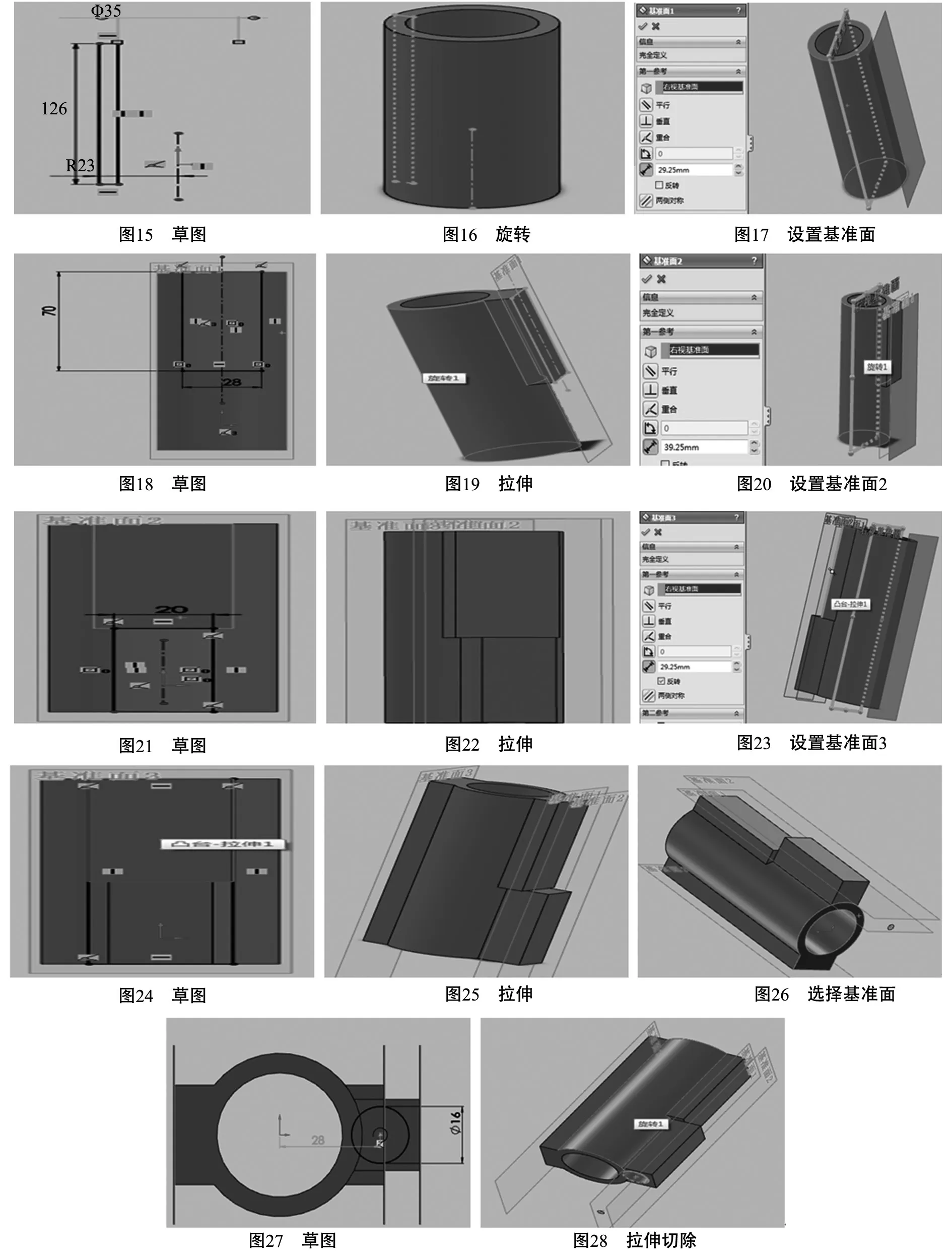

在前视基准面绘制如图草图并旋转实体,如图29、图30所示。再绘制如图所示草图,并拉伸切除,如图31、图32所示。绘制螺纹线,如图33所示。制定基准面并绘制如图草图并设定与螺旋线关系为穿透,如图34、图35、图36所示。最后扫描切除,如图37所示。

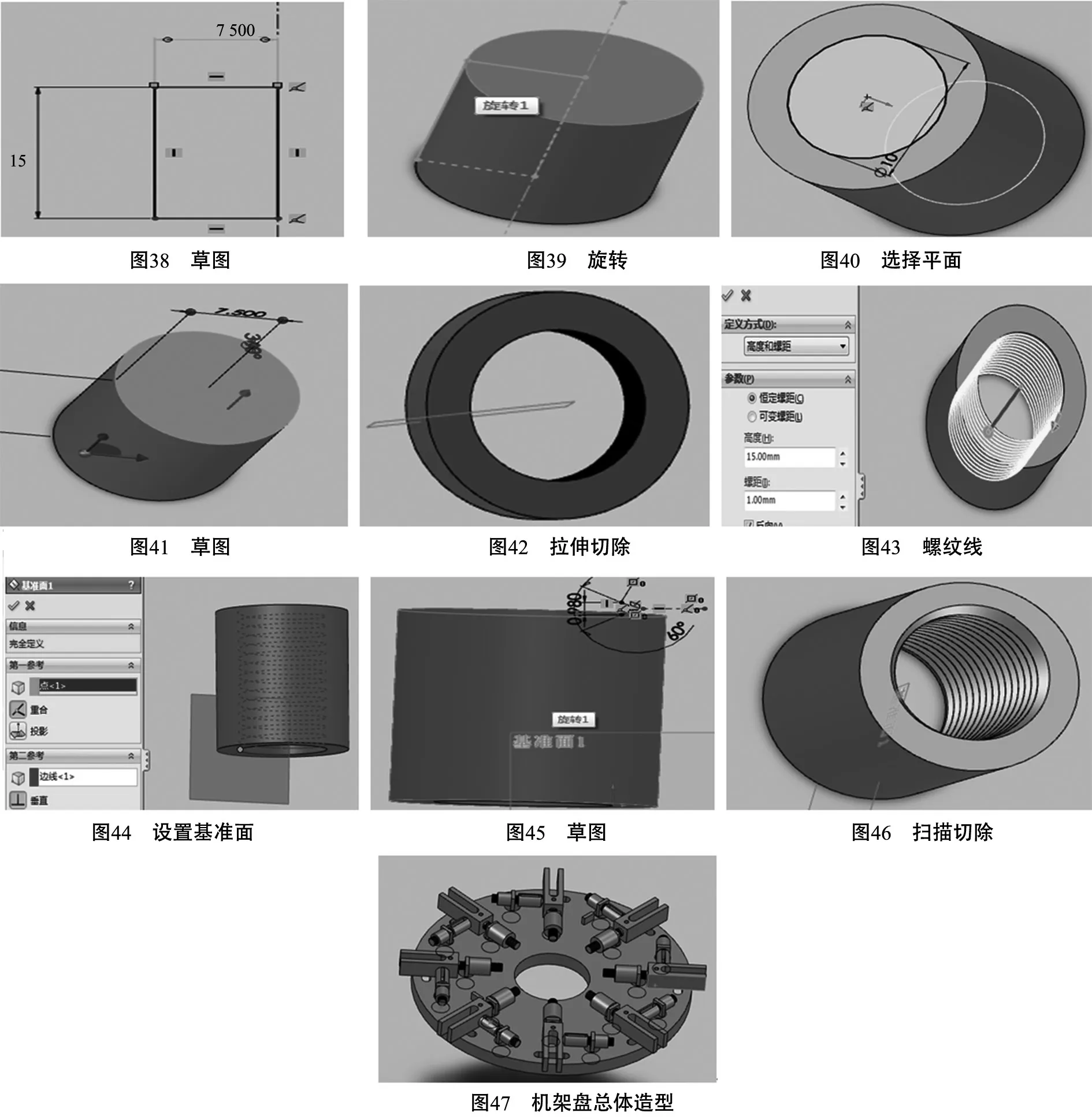

(2)调节螺母

在前视基准面绘制如图所示图形并旋转,如图38、图39所示。在如图所示平面绘图,并拉伸切除,如图40、图41、图42所示。在上图中草图的基础上仿照之前绘制螺纹线的方法,画螺纹线,如图43所示。设置基准面,如图44所示。画出与调节螺栓一样的三角形,并扫描切除,如图45、图46所示。类推阵列出其他后,转配到机架盘上,总体如图47所示。

6 总结

多工位钻铣床实现了一台机床对一个零件做不同加工的功能,节省了机床,也缩小了占地面积,同时提高了加工精度和生产率,使工人劳动强度也降低很多,其不足之处就是没能实现自动上料,必须人工操作,且工作很机械,影响自动化程度的提高。

就钻头的固定来说,采用拉杆式楔形固定,用手动的螺旋运动可调整钻头的高度,方便省力,钻头采用套筒及主轴轴面为拉杆的结构,使得主轴不易磨损,更换方便,套筒外侧用绝缘胶固定了一个支撑架,当钻头高速旋转时不会碰到硬物,受到损害,钻头的动力由同步齿形带传递到钻头,比起万向轴传递动力要准确且刚性好。

动力采用行星轮的传递方式,保证了各工位的同步工作,节省空间,齿轮传动较其他传动件的优点是,不论两轴在空间的相对位置如何,只要轴向距离不太大,都可用齿轮传动,本结构采用齿轮传动,且两轴都是垂直轴,所以很方便用齿轮传动,又因齿轮传动其传动比准确,这样对钻头的转速也有个稳定值,使得机构工作震动减少,减少噪音,延长钻头的工作寿命,同时对成批的零件进行生产,系统误差在某一个区域内,废品率降低。齿轮传动能传递较大的扭矩,本机构由于需要传递的扭矩不大,所以用齿轮传动足可以保证工作顺利进行,另外齿轮传动也有缺点,例如传动不够平稳,在高速加工和要求加工光洁度高的场合不宜使用,由于本零件加工要求不太高,这个缺点不影响工;齿轮传动不宜用于轴线距离较大的地方,这点也没有影响,从装配图中可以知道,本机构紧凑,各啮合齿轮之间中心距不超过100 mm。因而,用齿轮传动可以满足要求,这样可以用标准件,对机床的快速装配完工、缩短加工周期有很大好处。

支撑件是机床的基础构件,切削过程中,刀具与工件间相互作用力沿着大部分支撑件逐个传递并使之变形,支撑件的震动和变形将直接影响加工精度和光洁度,总之支撑件是机床十分重要的构件。在本台机床上,支撑件的数目占很大比例,在动力头系统中,除了动力传递部件和钻头工作部件,别的几乎是支撑部件,本机床上的支撑件有:床身、立柱、横梁、底座、工作台和钻头摇臂。对于工作台,床身,底座一般满足要求,工作台作升降为圆形盘,由于加工的零件直径为20 mm,且钻孔的直径不超过5 mm,对工作台震动较小,满足设计要求。

立柱是动力系统中主要的部件,截面形状为圆截面,环形截面,其中装有主轴,升降运动在立柱实现,立柱上方负载着装满钻头的圆盘及电动机,电机和齿轮都是有一定的自重,本机构已考虑到自重,选取的圆截面直径和厚度都较大,提供足够的刚度,能够满足工作要求,环形立柱铸造,加工都很方便,安装也简便。

摇臂为悬臂梁,转盘圆周上分布着7根横梁,用两个螺钉固定,一端安装钻头,横梁的长度,仅有20 mm因而不影响刚度。

综上所述,本机床达到一般要求规定的指标。

另外,本文所的钻铣床具有以下优势:

本机床为专用设备,可以同时完成钻铣两种功能,若需要对类似零件进行加工,只需略加改动,即可实现功能,其加工零件类型为圆形,若改变工作台形状,即加工别的类型零件,其材料除特硬金属外,一般材料均可适用,其尺寸范围也由工作台做了限制,总的来说,其为加工夹板专用机床,因而通用性有所降低,仍不失为一台性能优异的机床。

本机床零件定位采用三点定位的过定位方式,在加工过程中,在8个工位上都始终位置不会出现误差,因而加工精度很高,另外钻头动力采用齿轮传递,采用结构固定的钻头,都使得加工精度得到保证。

本机床为7工位同时加工,因而生产率明显高于单工位机床的切削加工,其分度和转位时间均由机械来控制,采用蜗行凸轮和盘行凸轮实现,因而生产率稳定,可以估算出完工日期,不足之处是人工上料,浪费人力,但也减少了许多可能发生的故障。

本机床参考进口机床,分度转位皆有机械控制,除上料为人工外,别的加工一律自己进行,相对国内其他机床,自动化程度高,但仍不能达到最完美境界,需要加以改进。

零部件均为通用件,标准化零件,制造与维修都简便,本机床操作工人按自己配置键盘操作板,即可启动和关闭机床,工人只需按节奏将零件放入相应的工位,即可自动进行加工,安全方便,工作可靠性好。

使用年限和成本均符合国家规定,其最大缺点是噪声很大,整个车间环境嘈杂,主要由于传动系统部分凸轮之间的碰击产生,有待改进,还有就是半自动上料,可以改进为全自动上料,另外,本机构忽略了安全保险装置,当机器出现故障时,无法自动断电,这些都是需要改进的地方。