轮胎分解造粉装备智能制造系统的研究及应用

2021-05-12周延松孙洪喜焦清国王淑波

周延松,孙洪喜,焦清国,王淑波

(青岛弯弓信息技术有限公司,山东 青岛 266042)

随着国内汽车数量的不断增加,废旧轮胎的报废量也逐渐增多,随之带来的问题就是污染生态环境、占用大量空间。而废旧轮胎的回收再利用不仅可以保护生态环境、减少资源的浪费,还可以带动更多的人进行就业[1]。

废旧轮胎的综合利用主要有以下几种:轮胎翻新、原形改制、热能利用、生产胶粉。轮胎翻新是指将已经磨损的、无法继续使用的旧轮胎外层消掉,重新贴上一层新胶料进行硫化,即可得到一条可以继续使用的翻新胎。翻新胎虽然保持了轮胎原有的形状,但是如果长期使用,也存在安全性问题[2]。

原形改制是指经过捆绑、裁剪、冲切等方式,将废旧轮胎改造成具有一定价值的物品,例如用切割机将胎圈和轮胎进行分离,将胎身制作成不同尺寸的胶条,利用这些胶条可以编织成防滑垫排、防护网等物品。

热能利用是指依靠轮胎的高热值特性,用它代替燃料使用,将废旧轮胎破碎后与可燃物按一定比例进行混合,配制成固体垃圾燃料,可用作火力发电和供水泥回转窑使用。

采用常温粉碎法、低温冷冻粉碎法将废旧轮胎粉碎后得到的粉末就是胶粉[3]。与再生胶相比,胶粉无须脱硫,具有资源耗费少、不排放废水、工艺简单、性能优异等特点,因此用途广泛[4]。例如在轮胎生产过程中将其掺入胶料中代替部分生胶,降低产品成本;与沥青或水泥混合,用于公路建设和房屋建筑[5]。用胶粉制成胶板,将胶板粘贴在铁板上可用作高速公路隔音墙;用胶粉生产彩色弹性地砖等。

正是由于胶粉的多种用途,诞生了很多生产胶粉的企业,但是由于生产胶粉的设备耗电量太大,设备故障率较高,维修保养没有计划性,生产过程的很多数据只能依靠人工记录,不但费时费力,还容易出现偏差。因此,迫切需要一套智能制造管理系统来完成这些工作。本文基于工业 4.0的理念研发废旧轮胎分解造粉智能制造管理系统,基于整条轮胎造粉装置为研究对象,为每一种设备分别开发一套上位机系统,通过与设备的PLC进行通信,将客户关注的重要信息和数据进行采集和分析,最终形成报表存储在后台服务器上,方便企业管理层人员进行查询分析,更加全面主动的对企业制造全过程进行管理,帮助企业降低生产成本,提高整体设备效率。

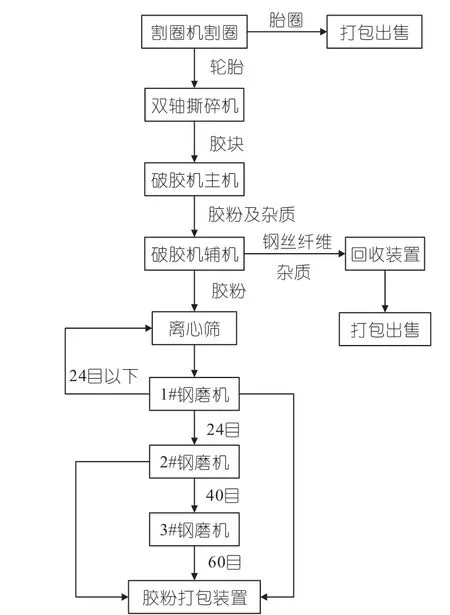

1 废旧轮胎分解造粉的工艺流程

轮胎分解造粉的工艺流程如图1所示。其生产线主要由割圈机、双轴撕碎机、破胶机主机、破胶机辅

机、离心筛、钢磨机、胶粉打包装置组成。详细流程为:先将轮胎放置在割圈机上,经电机带动轮胎回转,气动切刀伸出,逐渐将胎圈切割下来,切割下来的胎圈可以直接出售,切割出来的轮胎进入双轴撕碎机进行粉碎。轮胎首先进入第一台双轴撕碎机,经过第一台双轴撕碎机出来的胶块大约在10 cm左右,出来的胶块再进入第二台双轴撕碎机,经第二台双轴撕碎机出来的胶块大约在5 cm左右,然后胶块进入破胶机主机,通过主机的两个辊轮进行转动,将胶块研磨成胶粉、钢丝、纤维等杂质,经过破胶机辅机进行筛选,筛选出来的钢丝、纤维等打包直接出售,筛选出来的胶粉经过离心筛进行颗粒分级。经钢磨机将胶粉研磨成更小的目数,当目数小于24时,返回离心筛重新筛选;当目数超过24目时,经其中一根管道直接到达胶粉打包装置进行打包,也可以根据客户需要经另一根管道到达2号钢磨机。2号钢磨机出来的胶粉目数是40目,可以直接到达胶粉打包装置,也可以再经过3号钢磨机,使胶粉达到60目。

图1 轮胎分解造粉的工艺流程

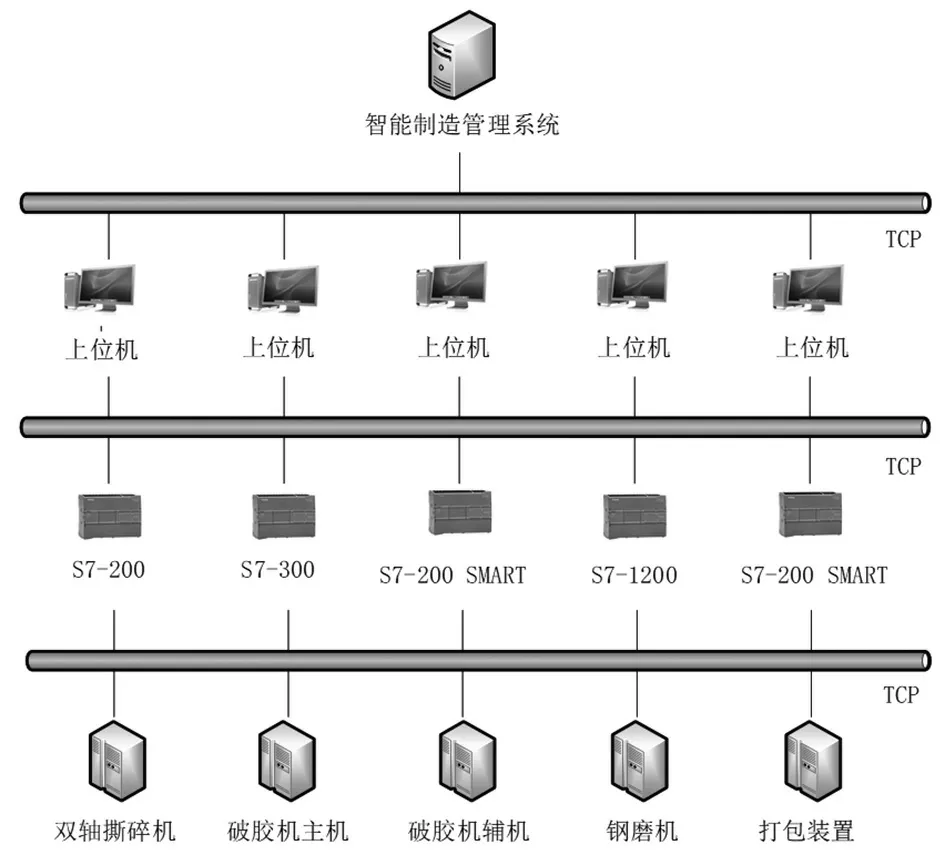

2 智能制造管理系统整体架构

智能制造系统整体架构如图2所示,包括现场设备层、设备控制层、计划层、制造执行层,PLC与现场的上位机系统、上位机系统与智能制造管理系统都是通过以太网的方式进行通讯,保证数据及时、可靠的传输。所有设备的PLC选用西门子系列,包括S7-200、S7-200 SMART、S7-1200,PLC相互之间也通过以太网连接,保证现场每一台上位机都可以连接所有设备的PLC。为方便现场人员操作和使用,每种设备旁边都放置一台工控机,工控机上部署一套上位机系统,包括该设备的整体示意图、采集参数、产量、用电量相关数据统计等。系统最顶层是智能制造管理系统,通过该系统,可以实时收集生产过程中数据的功能,作出相应的分析和处理;可以对整个车间的制造过程进行优化;该系统与计划层和控制层进行信息交互,通过企业的连续信息流来实现企业信息全集成。

图2 轮胎造粉智能制造管理系统架构

3 系统软件功能

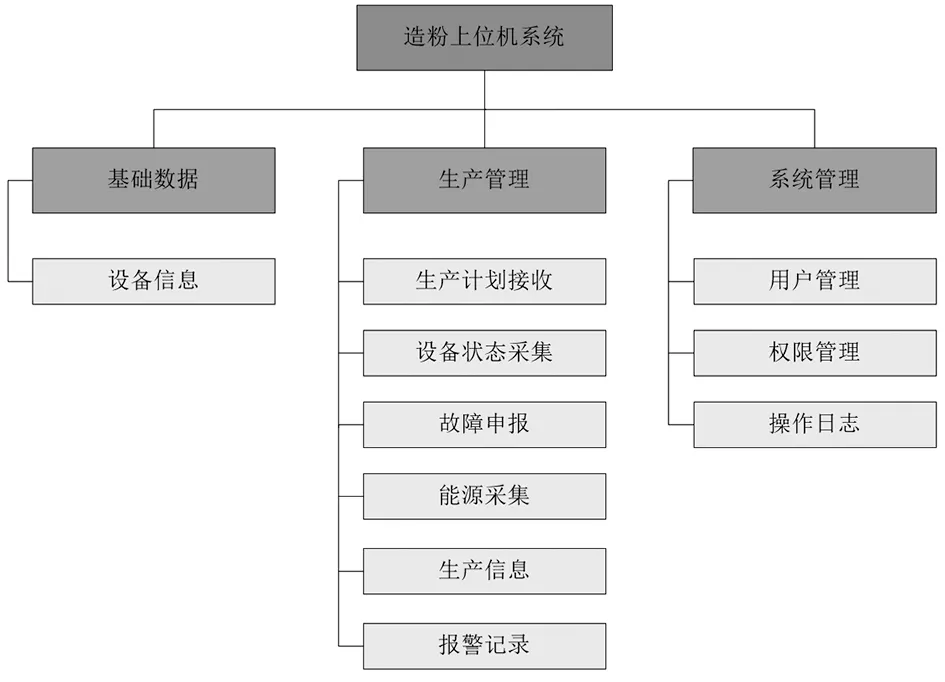

3.1 造粉上位机系统

造粉上位机系统共包括双轴撕碎机上位机、破胶机主机和辅机上位机、除尘系统上位机、钢磨机上位机四套。每套上位机系统包括基础数据、生产管理、系统管理3部分,功能结构图如图3所示,简要功能描述如下。

3.1.1 基础数据

设备信息:对设备及其关键部件进行统一编码。

3.1.2 生产管理

(1)生产计划接收:接收MES系统制定的生产计划,执行生产计划,生产状态进行反馈。

(2)设备状态采集:采集设备的状态及其关键参数进行实时监控,出现的故障及时报警。

(3)故障申报:发生设备故障时进行故障申报,录入故障原因,提报故障进行维修,维修完毕进行确认,记录时间点,统计维修效率,提高设备管理效能。

(4)能源采集:采集设备的耗电量,计算成本形成分析报表。

(5)生产信息:记录产出的物料信息,包装后,打印生成批次条码并粘贴在物料包装上,便于追溯管理。

(6)报警记录:对设备出现的报警进行记录,包括报警时间、报警内容、报警的严重等级。

3.1.3 系统管理

(1)用户管理:对登录系统的用户进行管理,避免无权限人员使用系统。

(2)权限管理:设定操作人员的使用权限,记录操作日志。

(3)操作日志:对在线用户进行管理,关键业务的操作日志进行记录,便于追溯操作日志,保证系统安全性。

图3 造粉上位机功能结构图

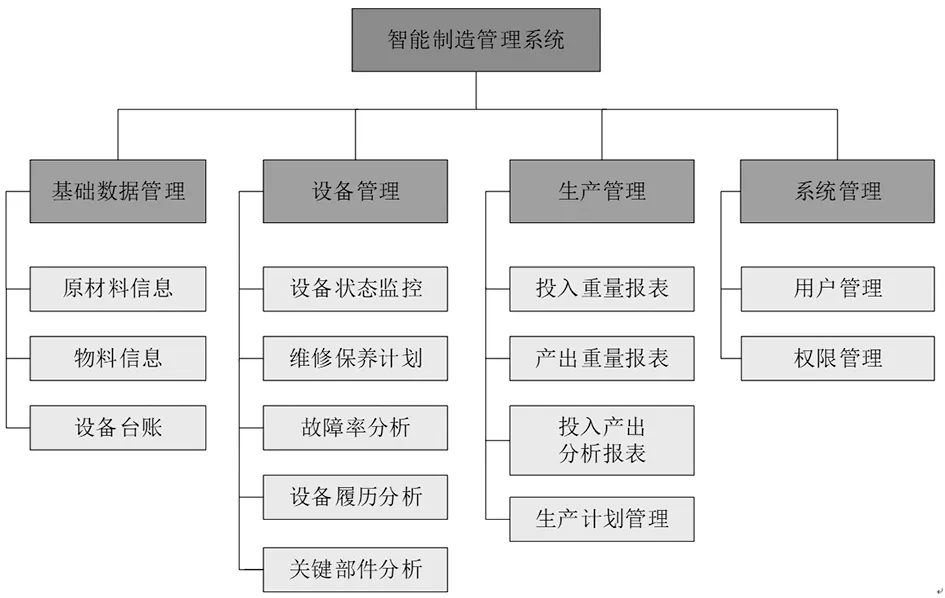

3.2 智能制造管理系统

智能制造管理系统功能结构图如图4所示,主要包括基础数据管理、设备管理、生产管理、系统管理4部分,其简要功能如下。

3.2.1 基础数据管理

(1)原材料信息:对于收购的废旧轮胎进行统一编码,方便进行库存管理。

(2)物料信息:对造粉出来的胶粉、钢丝、纤维等产成品统一规范编码,方便库存及生产销售管理。

(3)设备台账:对设备进行统一编码管理,对系统进行规范性管理。

3.2.2 设备管理

(1)设备状态监控:对设备状态进行实时监控,监控设备动态,设备出现故障时及时报警。

(2)维修保养计划:根据设定的维修保养周期自动生成维修保养计划,将维修保养计划下达到机台,跟踪执行过程,对计划进行提前预警,保证设备正常运转。

(3)设备故障率分析:设备故障率、OEE等综合报表的分析,提供各种查询条件。

(4)设备履历分析:记录设备的各次维修计划,搭建设备的维修履历信息,形成设备档案。

(5)关键部件分析:对关键部件使用次数和时间进行记录,达到维修、保养等时间时提前进行预警。

3.2.3 生产管理

(1)投入重量报表:采集投入秤的数据并且记录,形成原材料投入的分析报表,记录投入量。

(2)产出重量报表:对钢丝和粉料产出位置增加称量装置,读取产出重量记录,形成产出分析报表。

(3)投入产出分析报表:对投入和产出进行分析,统计投入产出的综合分析报表,为企业经营提供成本分析的依据。

(4)生产计划管理:制定或导入生产计划,每班制定各机台的生产计划,审核后下发到机台进行管理。

3.2.4 系统管理

(1)用户管理:对登录系统用户进行管理。

(2)权限管理:对用户权限进行管理。

图4 智能制造管理系统功能结构图

4 系统实现

轮胎分解造粉的完整生产线示意图如图5所示。从左到右依次是轮胎割圈机、双轴撕碎机、破胶机主机、破胶机辅机、除尘系统、离心筛、钢磨机、胶粉打包装置。设备在运行过程中,通过MES系统还可以对设备的关键参数进行实时监控,方便现场操作人员和管理人员对设备进行管控,关键参数和设备状态如下。

(1)双轴撕碎机:主机电流、双轴撕碎机电能、总电能、主机运行/停止、报警信息。

(2)破胶机主机:左、右辊距显示、主机电流、主机电压、主机电能、出水口水温、主机运行/停止、报警信息。

(3)破胶机辅机:辅机电流、辅机电压、辅机电能、辅机温度、料位显示、运行/停止信号、报警信息。

(4)钢磨机:钢磨机电流、钢磨机电能、运行/停止信号、报警信息。

(5)除尘系统:灰料堆积点温度。

(6)软化水系统:软化水流量、软化水温度、软化水液位。

(7)称重装置和胶粉打包装置:仪表重量、称量稳定信号。

图5 轮胎分解造粉设备示意图

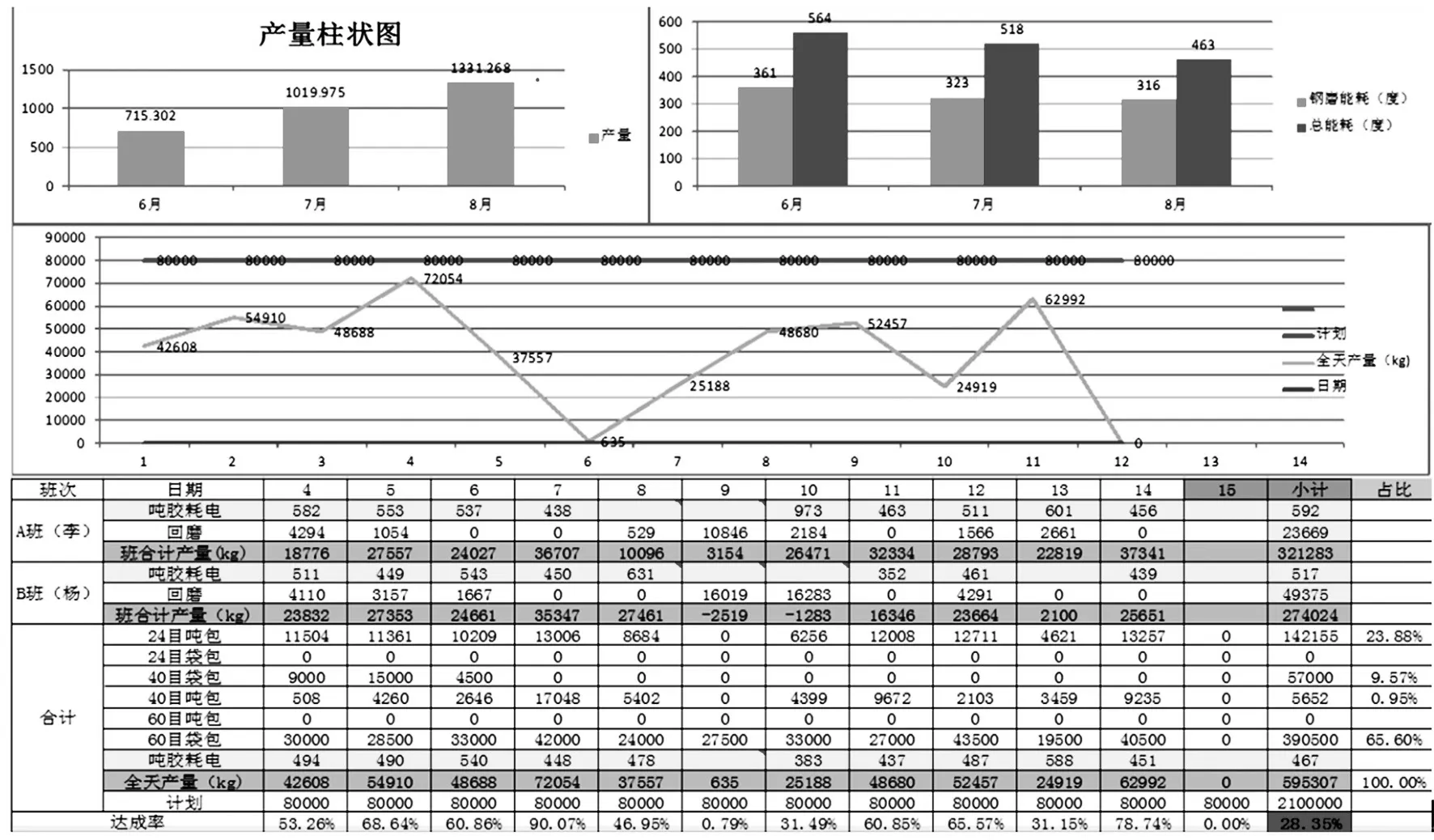

图6是智能制造管理系统里统计的产量报表。该报表由3部分组成,最上面是按月统计的胶粉产量柱状图和设备能耗柱状图,其中能耗图又包括钢磨机能耗和设备总能耗。中间部分是用折线表示出来的日产量,上面直线表示计划产量,下方折线表示当天生产的实际产量。最下面是日产量的详细数据,每天的产量由AB两个班次组成,日产量数据主要有每吨胶的耗电量、班次总产量、胶粉回磨的产量、24目胶粉产量、40目胶粉产量、60目胶粉产量、以及产量达成率。

5 总结

本文基于轮胎分解造粉装备研发出一套分解造粉智能制造管理系统,通过该系统,可实现远程监控现场生产情况、实时监控设备状态及关键参数、自动统计投入废旧轮胎的数量和重量、产出胶粉的重量、设备耗电量、制定维修保养计划、设备故障率分析等功能,方便企业管理层人员更加全面及时地掌握现场情况,有效提高了企业管理效率,降低了成本,显著提升了社会、经济效益。

图6 智能制造管理系统产量统计报表