微凹版涂布技术的应用

2021-05-12安志全何伟楠

安志全,何伟楠

(乐凯胶片股份有限公司 河北 保定 071054)

1 引言

微凹版涂布是凹版涂布的一种,属于辊式涂布,适用于溶剂型低粘度单层涂布。微凹版涂布使用一个凹版辊,凹版辊表面有网状线纹,网状线的多少决定了涂布的厚度。凹版辊两端安装有轴承,由支架上下拖动进入料槽,料槽中打满物料,物料进入凹版辊的网纹中,旋转时带起物料,通过柔性钢刀施加一定压力,将网纹辊上物料刮匀,与反向运动的基材接触,物料均匀转移到基材上,实现均匀薄层涂布。

2 微凹版涂布原理

微凹版涂布是从印刷工业演变过来的技术。这个技术用于低粘度流体薄层高速涂布。一般的条件涂布厚度为1~50μm,粘度1~2000mPa·s,速度5~50m/min,涂布精度高达2%。微凹版涂布的最重要特征是雕花镀铬辊,辊表面的雕花可以用机械雕刻、化学蚀刻或机电雕刻,机械雕刻是最常用的。微凹版涂布时,过量的涂布液涂到凹版辊上,然后用挠性刮刀定厚,定量格中部分的充满了涂布液,在格子通过辊之间的间隙时,格中的一部分涂液被转移到片幅上,一部分则仍留在凹版辊的凹槽内,微凹版涂布如图1所示。微凹版涂布的主要优势是在高速时,借助于格子的容积和均匀度实现有一定厚度和均匀度的薄层涂布。

图1 微凹版涂布示意Figure 1 Micro gravure coating diagram

3 微凹版涂层厚度与转速比(S)的对应关系

微凹版的涂层厚度主要由凹版辊的网孔容积和转移率来决定。凹版辊网孔容积的影响要素有:网纹辊线数、网穴形状、网穴深度、网穴表面光洁度,这些跟网纹辊的型号相关,通常线数越多,网孔容积越小。凹版辊转移率的影响因素有:网线角度和物料粘度,目前常见的网线角度为45°和65°,网线角度不变的条件下,物料粘度越低转移率越高。

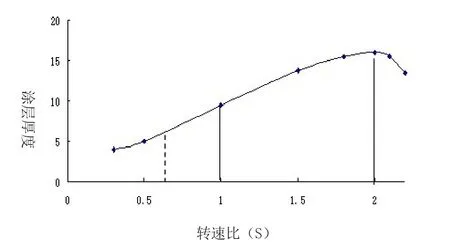

在凹版辊的型号和物料的物理特性不变的条件下,微凹版辊的线速度与被涂基材运行速度的比值,称作转速比(S),转速比(S)决定涂层厚度的大小。涂层厚度大小与转速比(S)之间的相互关系如图2所示。一般情况下,当微凹版辊的转速比(S)达到0.6时,可以开始进行涂布上料,但胶层表观较差,涂层厚度偏低;当转速比达到1.0~1.3时,涂层厚度逐渐增加,胶层表面光滑均匀;当转速比(S)为1.3~2.0时,涂层厚度进一步增加;转速比(S)超过2.0时,涂布呈不稳定状态涂层厚度反而会降低。如图2所示,直线部分的转速比(S)为1.0~2.0,但通常1.0~1.3是最好的操作区间,既可以达到最好的胶层表观,又可适当调节涂层厚度,保证涂布维持在最佳状态[1]。

图2 涂层厚度与转速比(S)的对应关系Figure 2 relationship between coating thickness and speed ratio (s)

4 微凹版涂布常见弊病及解决方法

微凹版涂布过程中常见的涂布弊病主要有横纹、纵条道(竖纹)、涂层不均或厚度难以保证、点子等。

4.1 横纹

产生的原因主要有:

(1)Arm臂颤动或电机本身发生震动。

(2)片基或凹版辊的转速过低。

(3)凹版辊本身网纹堵塞,异物造成规律性的横纹。

(4)片基本身抖动传到涂布头或涂层在干燥过程中造成的。

针对横纹产生,可采取以下方法进行处理与解决:

(5)通过设备调整Arm臂或电机,减少机械本身或电机本身的影响,消除横纹。

(6)根据不同涂层或物料选取合适的辊速比,减少横纹的产生。

(7)间距规律性横纹,通过彻底清洗凹版辊,保证凹版辊网纹卫生,防止规律性横纹的产生。

(8)调整片路张力与干燥箱的送回、风量的平衡,减少片基本身的颤动,防止横纹产生。

4.2 纵条道(竖纹)

产生的原因主要有[2]:

(1)车速与凹版辊转速不匹配。

(2)支持体运行时张力偏小。

(3)微凹版刮刀压力不合适或刀片安装两端不平整。

(4)物料中有气泡夹在刮刀与凹版辊之间。

(5)微凹版辊表面附着有异物。

针对纵条道(竖纹)的产生,可采取以下方法进行处理与解决:

(1)调整微凹版辊的转速比率与基材的速度比,不同片种应用不同辊速比。

(2)通过对KISS辊及生产线张力的调整,解决张力对纵条道的影响。

(3)操作时正确安装刮刀刀片,从中间开始向外按顺序进行安装,并使用力矩扳手紧固螺丝。保证各点受力均匀,防止刮刀刀片本身受力不均产生波纹。生产过程中调节好刮刀的压力,在保证涂层厚度的情况下,刮刀压力以最小为适宜。

(4)调整挡板位置,开车前涂布物料打循环时间要大于15min,消除物料中夹杂的微小气泡。

(5)生产前严格检查微凹版辊表面有无异物,开车前根据不同片种用无尘纸沾乙醇或其它溶剂,将微凹版辊表面擦拭干净。

4.3 涂层不均或厚度难以保证

产生的原因主要有[2]:

(1)涂布物料粘度、固含量发生变化,不均匀。

(2)微凹版辊的目数选择错误。

(3)微凹版辊的包角大小不合适。

(4)随着涂布时间延长,刮刀刀片缝隙之间有物料渗入,造成刮刀刀片对微凹版辊的压力增大,使涂布量难于保证。

(5)微凹版辊本身磨损严重,带料量不足。

针对纵涂层不均或厚度难以保证,可采取以下方法进行处理与解决:

(1)物料使用前充分搅拌均匀后再供料,使用过程中要低速、匀速对物料进行搅拌,防止物料沉积造成粘度、固含量统一性差。

(2)根据涂层厚度要求,选择合适目数的微凹版辊。

(3)调整KISS辊的包角。

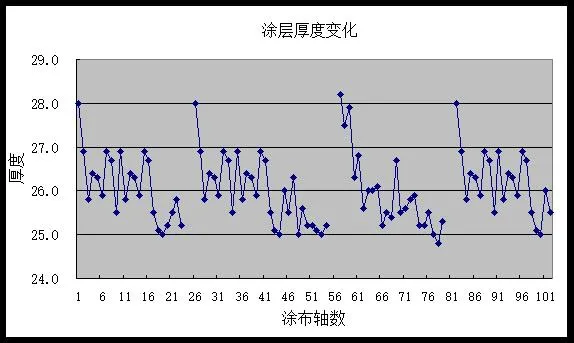

(4)更换新刮刀刀片,消除因刮刀刀片内物料聚集,造成的刮刀压力增大,对涂层厚度的影响。连续涂布过程中,涂层厚度随着涂布轴数的增加,有逐渐下降的趋势,涂层厚度的下降趋势及更换刮刀刀片前后的涂层厚度变化见图3。

图3 涂层厚度变化Figure 3 variation of coating thickness

(5)微凹版辊涂布总轴数累计达到一定数量时,网纹磨损严重,涂层表观及厚度难以保证。一般含Ti、Si类粒性物料磨损凹版辊要重一些,因此要根据不同的物料特性及产品质量要求,及时更换新微凹版辊。

4.4 点子

产生的原因主要有[2]:

(1)物料分散不佳或物料中有杂质。

(2)基材本身表面张力不均匀或表面不平整(鼓楞),产生的不润湿点及脱涂点。

(3)凹版辊网纹局部堵塞,造成网穴内物料转移不均匀。

(4)杂质、异物等造成的脱涂点。

针对点子的产生,可采取以下方法进行处理与解决:

(1)加强物料的分散及过滤,减少物料中的杂质。

(2)涂布过程中,对基材表面在线进行电晕处理,保证基材表面张力均匀;增大涂布张力,缓解基材表面不平整(鼓楞)造成的脱涂点,基材严重不平整(鼓楞)脱涂点无法消除的要停止使用。

(3)彻底清洗凹版辊网穴,保证网穴内物料的完全转移。

(4)加强生产环境的洁净度控制,减少杂质、异物造成的脱涂点。

5 微凹版辊的清洗

网纹辊的表面均匀分布着许多形状相同的微小凹孔(网穴),正是这些小凹孔起着储料、匀料和定量传料的作用。当网纹辊的长期使用并未及时清洗时,物料会堵住部分网穴,导致网纹辊转移率下降,涂层厚度下降。因此,清洗网纹辊对于微凹版涂布涂层厚度控制尤为重要。一般情况下,每次涂布完成或者长时间连续涂布达2d以上需及时清洗网纹辊,除去网穴中堵住的物料。目前,微凹版辊的清洗方法有:化学清洗法、超声波清洗法、激光清洗法等多种,应用最简易、最广泛的是化学清洗法。化学清洗法可分为化学溶剂刷洗法和化学溶液浸泡法两种[3]。

化学溶剂刷洗法是将化学溶剂(通常为乙酸乙酯)喷射在网纹辊表面,迅速用刷子反复刷洗。刷子选型原则为毛刷的硬度小于网纹辊镀层材料的硬度。通常陶瓷网纹辊用不锈钢丝刷,金属网纹辊用铜丝刷子。缺点为这种方法只适于清洗网穴偏大的网纹辊,毛刷可以将网穴清洗干净,但对于高网线数的网纹辊,网穴小,毛刷无法伸到小的网穴中,残留物料无法被清理,堵塞网穴。优点为操作方便,成本偏低,时间短。

化学溶液浸泡法是将网纹辊放到装有化学清洗剂的槽子中浸泡,溶解网穴中残留的物料,然后再用自来水或酒精冲掉已溶解的残留物。通常为将网纹辊全部或部分浸入PH值较高的碱液中(Na2CO3与NaOH或Na2CO3与NaHCO3的混合物),让强碱溶解、软化网中的物料,最后用清水或酒精洗去腐蚀性碱液及软化的物料。缺点为清洗时间长,碱液成本偏高。优点为可以保护网穴的结构不被破坏。采取碱液浸泡法,可以清洗高线数、小网穴的网纹辊(线数在1000线/英寸以上)。

6 结语

涂布生产过程极为复杂,微凹版涂布是乐凯胶片服务有限公司最新引进的新技术。通过对其关键技术包括凹版辊的制作、清洗和涂布工艺技术的深入研究,掌握了微凹版涂布应用的关键控制点。随着太阳能电池背膜及防眩光膜、硬化涂层保护膜等功能膜的日趋发展,微凹版涂布工艺将会得到广泛应用。