海洋环境下混凝土结构钢筋锈蚀率研究

2021-05-12李冰张世义王宏

李冰,张世义,王宏

(1. 山东理工大学 建筑工程学院, 山东 淄博 255049;2. 青岛翔远市政设计有限公司, 山东 青岛 266100)

我国大跨径钢筋混凝土跨海桥梁正成为沿海地区的主要结构,海洋环境中有害离子引起的钢筋锈蚀成为跨海结构关注的焦点问题。随着海水中氯离子等有害介质的侵入,钢筋混凝土结构逐渐劣化,裂缝逐渐扩展,造成结构服役寿命缩短,并可能造成安全问题。为及时准确的评价跨海钢筋混凝土结构的损伤过程,评估结构的剩余服役周期,提出适宜的结构维护方案,需建立完善的跨海结构耐久性综合评价监测系统[1]。目前国内外对钢筋混凝土结构损伤检测的方法主要有超声波检测,红外热成像技术等,但目前的研究发现,上述方法存在信号精度较低,评价可靠性不足,并且对混凝土内部钢筋锈蚀的劣化行为不清楚,随着无损检测技术的发展,预埋电化学钢筋锈蚀监测传感器称为评价钢筋锈蚀程度的重要手段[2-3]。

从二十世纪八九十年代开始各种腐蚀监测传感器陆续投入使用[4];针对现有结构,有膨胀环腐蚀检测系统、电阻探针等[5]。其中德国产梯形阳极传感系统,具有准确获取钢筋锈蚀全过程的特点,其数据准确、可靠,能够与结构形成统一整体,可有效监测钢筋混凝土结构的服役过程,被广泛应用于目前跨海结构工程中。Raupach等[6]通过实验室模拟海洋环境试验,测试了不同混凝土结构中钢筋腐蚀电流的差异,结果表明混凝土结构密实度增加,可有效降低其内部离子的联通。Broomfield等[7]通过对混凝土氯离子浓度测定和宏电流变化情况的监测,推算了钢筋腐蚀的起始时间。Duffó等[8]研究表明钢筋混凝土结构锈蚀劣化过程,与其内部氯离子侵蚀过程密切相关,随着氯离子的侵入钢筋逐渐锈蚀,混凝土结构逐渐劣化。目前我国修建的多数跨海桥梁均使用阳极梯进行耐久性监测,例如杭州湾跨海大桥分别在桥梁结构不同部位预埋了48套阳极梯传感器[9],青岛海湾大桥预埋了29套阳极梯传感器[10],苏通大桥预埋了22套极梯传感器[11-12],大连长山大桥在箱梁重度盐雾区、桥墩浪溅区和桥台水位变动区埋置8枚阳极梯传感器,已得到大量相关监测数据。但现行标准仅给出不同电学信号条件下钢筋可能发生锈蚀的概率,钢筋锈蚀状态(钢筋去钝化时间、钢筋锈蚀率和钢筋强度损失率等)与阳极梯电学信号之间的关系尚缺乏定量描述[13]。

本文为探讨阳极梯阳极电位与其锈蚀率的定量关系,在实验室制备两组钢筋混凝土试件,分别埋置阳极梯传感器和普通光圆钢筋棒,通过电加速腐蚀方法对试件进行了192 h的加速腐蚀,分别通过无损检测,破损试验和理论分析等方法,探讨了通电时间、电位信号和钢筋锈蚀率三者之间的关系。

1 试验研究

1.1 实验材料

根据我国北方某跨海大桥桥台施工配合比制备混凝土试件。试验用水泥为PO42.5R级普通硅酸盐水泥;粉煤灰采用I级粉煤灰;矿渣微粉采用S95级粒化高炉矿渣微粉,比表面积为425 m2/kg,流动度比为97%;细骨料选用大沙河砂;减水剂为聚羧酸盐类高效减水剂,固含量20%;钢筋采用φ10的HPB300热扎光圆钢筋。混凝土配合比见表1。

表1 试验配合质量比 Tab.1 Experimental mix ratio of weight

1.2 试验方案及试件设计

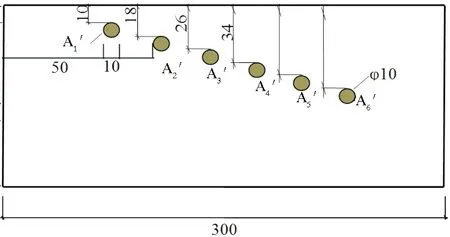

根据我国北方某跨海大桥桥台阳极梯传感器埋置深度,制备两种钢筋混凝土试件。混凝土保护层为60 mm,腐蚀环境为5%的NaCl,通电时间为24、48、96、192 h。A组试件为预埋阳极梯传感器试件,尺寸为:500×350×90 mm3,调节阳极梯坡度,使得A1—A6阳极棒距离腐蚀面的距离分别为10、18、26、34、42、50 mm,作为电流加速腐蚀的正极,保证阳极梯6个阳极均匀的发生锈蚀。A′组为无阳极梯试件,尺寸为300×150×90 mm3,在距离待腐蚀表面同样深度处设置6根与阳极梯阳极棒材质相同、直径相等的普通光圆碳钢棒来模拟阳极梯的6个阳极,保证A′组中的A1′—A6′的腐蚀状态与阳极梯A1—A6阳极的腐蚀状态完全一致,则A′组中的A1′—A6′的脱顿时间和锈蚀率可以代表阳极传感器6个阳极棒的脱顿时间和锈蚀率。试验工矿见表2,试件尺寸配筋及阳极梯埋置位置如图1—图3所示。

图1 阳极梯传感器Fig.1 Anode ladder sensor

图2 A组试件尺寸及阳极梯埋置位置(mm)Fig.2 Specimen size and buried position of anode ladder in group A (mm)

图3 A′组试件尺寸(mm)Fig.3 Specimen size of group A′ (mm)

1.3 试验过程

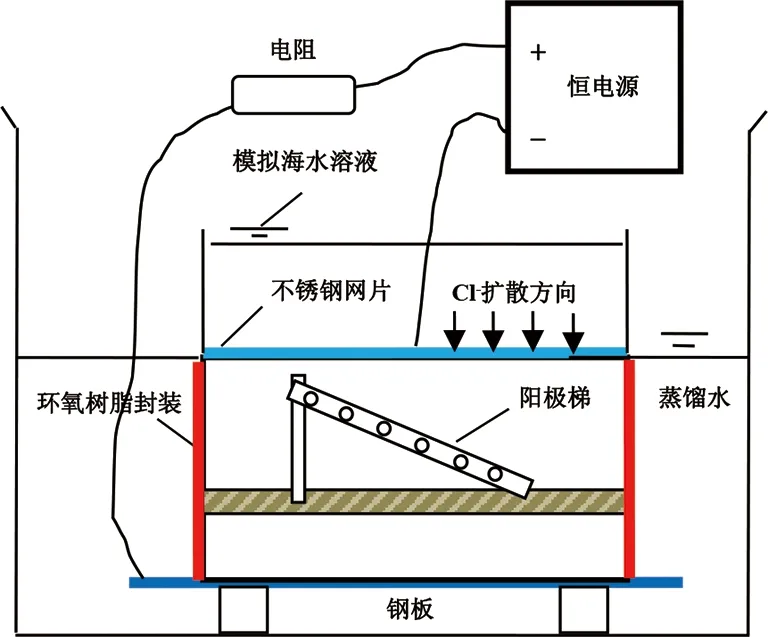

试件在标准养护条件下养护至28 d后进行加速腐蚀试验,加速腐蚀装置及腐蚀过程如图4所示。试件顶面设置有机玻璃水槽并配置5%NaCl溶液作为腐蚀介质,放置不锈钢网片连接稳压电源负极;试件底面放置钢板连接稳压电源正极。试件测表面在通电前进行环氧树脂封装,确保氯离子自上而下单向扩散。通电时试件放置于蒸馏水中,液面与试件顶面平齐。试验采用乐达LP305DE型专用直流稳压电源控制腐蚀电压为30 V,每次通电8 h,通电完毕后静置一夜,读取试件A的电位、电流、电阻值。阳极梯通电腐蚀到一定时间后,对A′组对比件经行破损试验。试件破损后用砂纸打磨钢筋表面至没有铁锈,用乙醇清洗钢筋,再用毛巾抹干钢筋表面,称取质量Mi,则钢筋锈蚀率

P= (M-Mi)/M×100%,

(1)

式中M为钢筋初始质量。

图4 电流加速腐蚀装置及电迁移过程Fig.4 Current accelerated corrosion device and electromigration process

2 试验结果分析与讨论

2.1 无损检测

试件A通电腐蚀24 h发现A1阳极棒对应的电位已经达到-247mV。参照相关标准[14-17],电位低于-200 mV时钢筋已有可能发生锈蚀。而此时其余阳极棒电位均大于-50 mV,没有发生明显锈蚀,电位随着阳极棒深度先增大后减小。取出试件A发现,A1阳极棒钢筋位置出现了锈胀裂缝(如图5所示)。主要集中在钢筋两端有锈斑,沿钢筋垂直方向产生两条锈胀裂缝,长度约10 cm,通过裂缝测宽仪监测最大锈胀裂缝宽度为0.09 mm。

图5 通电24 h后试件A表面及裂缝宽度Fig.5 Surface and crack width of specimen A after 24 h of electrification

继续通电腐蚀达到48 h,A1阳极棒电位达到-357 mV,低于-350 mV,A1阳极棒90%以上概率发生已经锈蚀。同时其余阳极棒电位随深度的增加先增加后降低,第5根阳极棒电位最大,但均小于-200 mV。腐蚀96 h时,A2、A3阳极棒电位达到-200 mV,已有发生锈蚀的可能性。在通电腐蚀达到192 h,A1阳极棒电位达到-581 mV,其余阳极棒电位变化基本不变。此时试件表面出现大量麻面,表层砂浆开始剥落,但表面锈胀裂缝长度和宽度并没有出现明显变化。

阳极梯各阳极棒电位随通电时间变化如图6所示,A1阳极棒在通电40 h后电位开始低于-350 mV,通过无损检测指标可初步判断改阳极棒钝化层遭到破坏,而其他阳极棒电位均大于或等于-200 mV,锈蚀状态不能准确判断,需要通过破损试验取出钢筋才能更为准确的得到钢筋锈蚀状态。

图6 不同通电时间条件下阳极梯电位Fig. 6 Anode ladder potential under different electrification time conditions

2.2 破损试验

对A′组试件进行加速腐蚀,同样控制腐蚀电压为30V,根据上述关键腐蚀时间(24、48、96、192 h),分别对A′组试件进行破损试验。通电时间达到24 h时,由于试件A中阳极梯A1阳极棒对应电位达到可能腐蚀临界值,因此通电24 h经行破损,取出钢筋(如图7所示)。发现A1′钢筋钝化膜已遭到破坏,钢筋表面出现少量锈斑。其余钢筋基本完好。A1′钢筋锈蚀率见表3。腐蚀48 h,试件A中阳极梯A1阳极棒对应电位超过90%腐蚀临界值,因此将同样通电时间条件下的A′组进行破损。A1′钢筋锈蚀情况比通中24 h A′组试件更加严重,表面锈斑增多,有黑色铁锈产生,其余钢筋均未发生明显锈蚀。通电96 h后试件A中阳极梯A2和A3阳极棒对应电位达到可能腐蚀临界值(-200 mV),因此对同样通电时间条件下的A′组进行破损,取出钢筋,可以看到除A1′外,A2′和A3′也开始产生锈斑,其中A2′电位已达到-209 mV。腐蚀时间达到192 h后,A3′电位也达到-201 mV。对通电192 h的A′组进行破损,A′钢筋开始出现蚀坑,锈蚀状态以较为严重,A2′和A3′也均出现锈斑。

(a) 24 h (b) 48 h

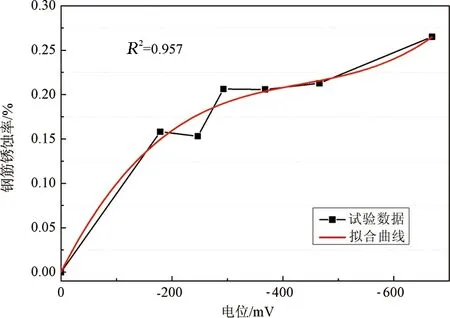

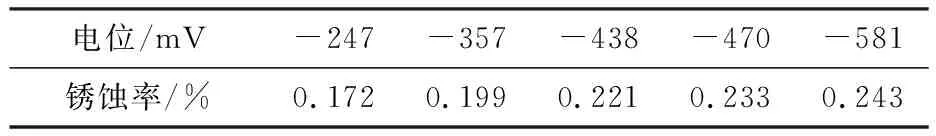

试件破损前腐蚀时间和钢筋电位见表3;破损后钢筋锈蚀情况见图7;钢筋锈蚀率见表4;钢筋锈蚀率与钢筋电位的关系见图8。可以看出随着钢筋电位(U)降低,钢筋锈蚀率(P)增大,二者拟合关系式为

P= 3.24E-4 - 1.23E-3U-

2.56E-6U2- 1.97E-9U3。

(2)

代入试件A中阳极梯传感器各阳极棒电位数据,推断其阳极棒锈蚀状态,得到阳极梯传感器A1阳极棒锈蚀率与传感器电位信号之间的关系见表4。该结果可以更准确的得到实际结构中钢筋棒锈蚀程度之间的定量关系,而不只是现行标准中的可能锈蚀概率。

表2 试件破损时所对应的电位和腐蚀时间Tab.2 Potential and corrosion time corresponding to specimen damage

表3 钢筋锈蚀率Tab.3 Corrosion rate of rebar

图8 钢筋锈蚀率与电位的关系Fig.8 Relationship between corrosion rate and potential of reinforcement

表4 阳极梯A1阳极棒电位与锈蚀率的关系Tab.4 Relationship between anode rod potential and corrosion rate of anode ladder A1

由于实验采用试件尺寸较小,当通电192 h后试件表面产生明显的锈胀裂缝导致试件完整度遭到破坏,侧面环氧树脂封装层开裂失效,此时氯离子扩散方向以不满足垂直于腐蚀面的单向扩散,更长腐蚀时间条件下钢筋锈蚀状态有待于优化实验方案后进一步开展。

2.3 理论分析

参照试验过程,以氯离子渗透方向为X轴,以钢筋棒轴向为Y轴,建立氯离子扩散理论模型。设氯离子不能由试件侧面扩散,依据傅里叶定律,得到扩散方程:

(3)

边界条件为

式中:a为氯离子渗透系数;ρ为混凝土表面介质浓度。解得:

(4)

式中高斯误差函数为

(5)

将其简化成正态分布,期望为0,方差为0.5。得到:

(6)

式中:φ(X)表示值为X对应的正态分布概率。分别对x和t求偏导:

(7)

(8)

式(6)表明随着侵蚀深度增加,氯离子侵蚀过程逐渐减低,离子浓度减小;式(7)表明处随着时间增加,氯离子浓度不断增加但增加速率急剧减小。得到钢筋锈蚀率和电位关系式可写为

p=0.2(e-0.0003x-e0.005x),

(9)

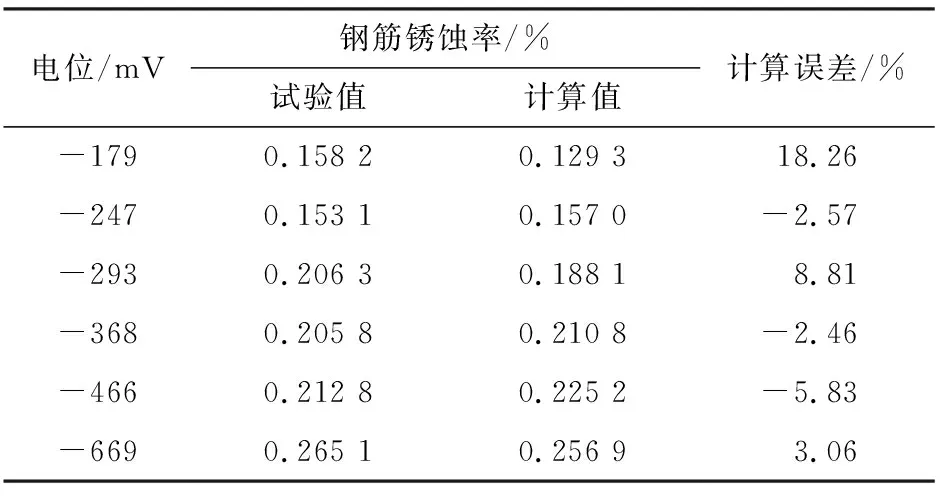

式中:p为钢筋锈蚀率%;x为电位,取值范围在-1 000~-150 mV;方差为0.002 7;标准差为0.026;调整后的决定系数为0.92。由式(8)可以计算得到上述实验中任一电位值对应钢筋锈蚀率,计算值与实验值对比列于表5。

表5 理论值与试验值的关系Tab.5Relationship between theoretical value and experimental value

可以看出,当电位大于-200 mV时,钢筋锈蚀率计算误差略大;随着电位的减小,计算误差较小,均控制在10%以内,可以用来预测钢筋锈蚀状态。但该模型并未考虑温度和湿度的影响,相关研究有待于进一步开展。

3 结论

1)通过无损检测,通电24 h后阳极梯A1阳极棒电位达到-247 mV,试件表面出现宽度为0.09 mm的锈胀裂缝,说明此时A1阳极棒已发生锈蚀。随腐蚀时间增加阳极棒电位降低,通电196 h时A1阳极棒电位达到-581 mV。

2) 破损试验表明,随通电时间增加,钢筋锈蚀率提高,钢筋电位与钢筋锈蚀率呈现二次曲线递增关系。通电24 h即试件表面产生锈胀裂缝时A1′钢筋棒锈蚀率为0.172%。电位达到-500 mV时钢筋锈蚀率达到0.236%。

3)理论分析表明,钢筋锈蚀率与钢筋电位间存在指数递增关系,通过与实验结果的对比验证了理论模型有效性。