离心压气机叶轮多场载荷与应力分析

2021-05-12董洪祯张虹洪舟振森吴新涛

董洪祯,张虹,洪舟振森,吴新涛

(1.北京理工大学机械与车辆学院,北京 100081;2.中国北方发动机研究所柴油机增压技术重点实验室,天津 300400)

随着排放法规的日益严格以及对内燃机动力性及经济性要求的不断提高,涡轮增压器被越来越广泛地应用于车用内燃机上。涡轮增压器压气机叶轮的工作环境十分恶劣,叶轮在工作中承受着离心载荷、热载荷及气动载荷等多场载荷的共同作用[1]。为了对叶轮的工作应力进行准确评估,就需要考虑多场载荷的作用,流固耦合数值计算是研究这一问题的有效手段。

吕永翠[2]利用ANSYS与CFX进行了离心压气机的单向稳态流固耦合,结果表明,不论在离心载荷单独作用下,还是在离心及气动载荷的共同作用下,较大的应力都出现在叶片尾缘的根部以及近轮背的轴孔位置处。王定标等[3]采用单通道的流固耦合模型,计算分析了长短叶片在各场载荷作用下的等效应力和变形,结果表明多载荷作用下长叶片的应力及变形均大于短叶片。韩山河[4]针对车用离心压气机单通道模型,实现了NUMECA与ANSYS的单向稳态流固耦合。T. R. Jebieshia等[5]分析了叶片在气动载荷下的静应力。W. J. Yang等[6]则采用Kriging插值方法自编程进行载荷传递实现单向流固耦合。郭凯等[7]采用单通道模型,分析了叶轮在离心载荷、热载荷及气动载荷三场载荷下的应力,发现各场应力从大到小依次为离心应力、热应力与气动应力。

现有研究为了简化问题,多使用单通道模型进行计算分析,忽略了非轴对称的蜗壳带来的载荷与应力的变化。对应力的研究只关注等效应力,难以解释应力与载荷间的关系及形成机理,也只对各场应力的最大值进行了对比,难以反映叶轮各部位主导载荷的变化。

本研究针对整周有蜗壳的模型,采用单向稳态流固耦合方法,分析叶轮在离心载荷、热载荷及气动载荷作用下的单场及耦合应力,利用柱坐标系下的应力分量讨论应力的形成机理,并对各部位各场应力的占比进行定量分析。

1 流固耦合计算模型

所研究的压气机叶轮直径为114.3 mm,共有8组长短叶片,材料为变形铝合金2A70,采用无叶扩压器。利用CFX与ANSYS进行单向稳态流固耦合的计算。

1.1 计算流体力学(CFD)模型

在壁面附近划分5层三棱柱网格层以对边界层进行求解,第一层高度为0.01 mm,增长率为1.2,其余网格均为四面体网格。计算域网格模型见图1。由于采用CHT(Conjugate Heat Transfer)方法计算叶轮的温度场,因此在计算域中存在叶轮固体域。

图1 CFD计算网格模型

计算域的入口总温15 ℃,绝对总压101.325 kPa,中等湍流强度,出口设置质量流量为0.731 6 kg/s,转动域转速88 500 r/min,该工况的选取考虑了叶轮最为危险的状态。工质为理想空气,物性参数为CFX默认参数。能量方程为总能方程,且包含黏性耗散功。湍流模型采用k-ε模型,壁面函数采用Scalable,对流项和湍流模型均采用二阶格式离散。转域与静域间交界面的参照变换选用Frozen Rotor方法。叶轮固体域的叶片面、Hub面以及锁紧螺母面为流固耦合换热面,为叶轮指定比热容及热导率。在流体域中,除流固耦合面外的所有面均为无滑移光滑绝热壁面;在固体域中,除流固耦合面外的其他面均指定绝热边界条件。CFD计算的收敛准则为均方根残差小于10-4,守恒目标为0.005。经过网格无关性分析,最终确定网格数为9 246 096。

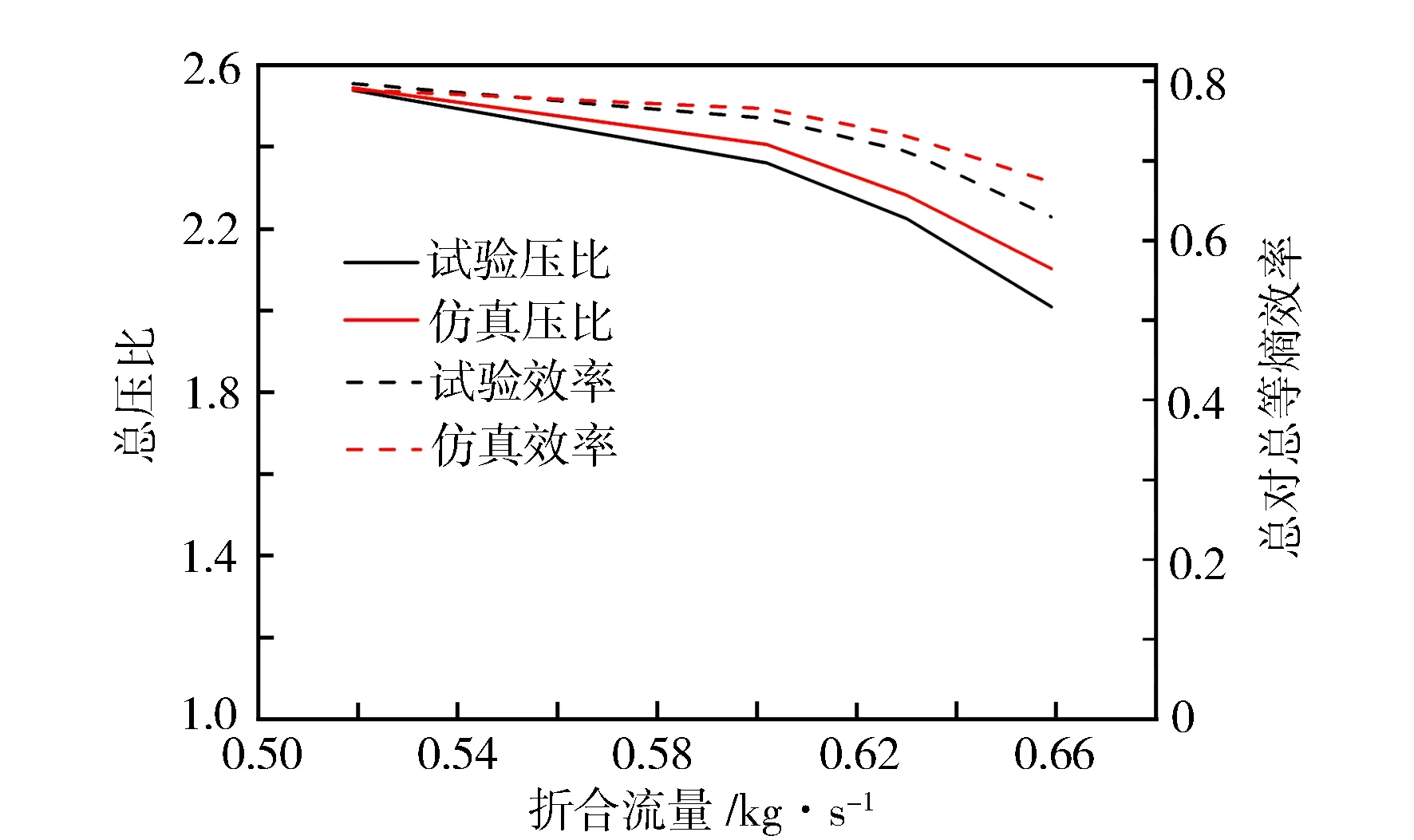

利用压气机特性实验数据进行仿真模型验证,验证工况进气总温为17 ℃,进气绝对总压为102 kPa,折合转速70 000 r/min,数值结果与试验值的对比见图2。最大总压比误差为4.6%,最大总对总等熵效率误差为6.9%,均出现在大折合流量处。最大误差满足要求,因此仿真模型气动性能计算结果可信。

图2 仿真结果有效性验证

1.2 有限元(FEM)模型

叶轮有限元计算网格选用二阶四面体单元,在轴孔处施加Remote displacement约束,指定径向位移为0,轴向旋转角度为0;轮背凸台处施加Displacement约束,指定轴向位移为0。叶片面和Hub面为流固耦合面,接收来自CFD计算结果的气体压力载荷,整个叶轮接收体温度场载荷。为叶轮指定转速88 500 r/min以施加离心载荷。为材料指定密度、泊松比、弹性模量及线膨胀系数。

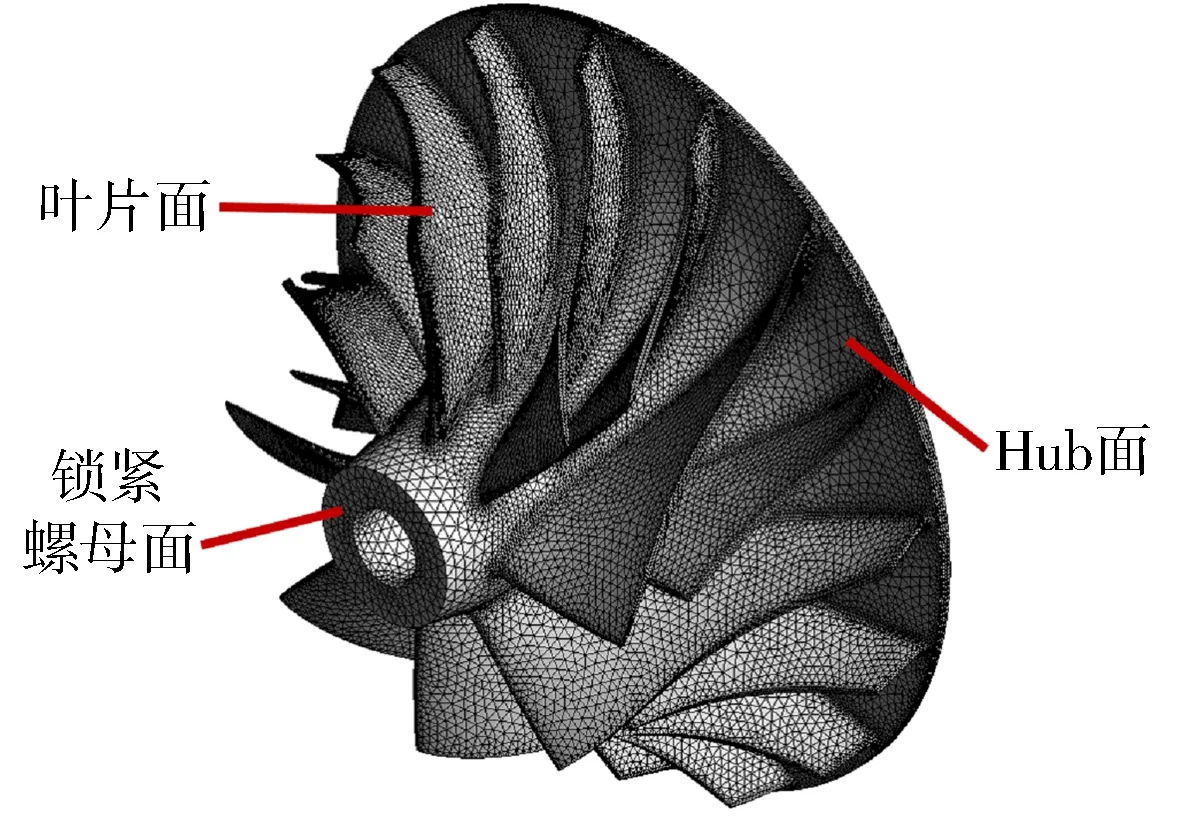

以离心应力为指标,进行网格无关性分析,最终选定叶轮网格数为442 178。网格模型及面名称示意图见图3。

图3 有限元网格模型及面名称

1.3 材料属性

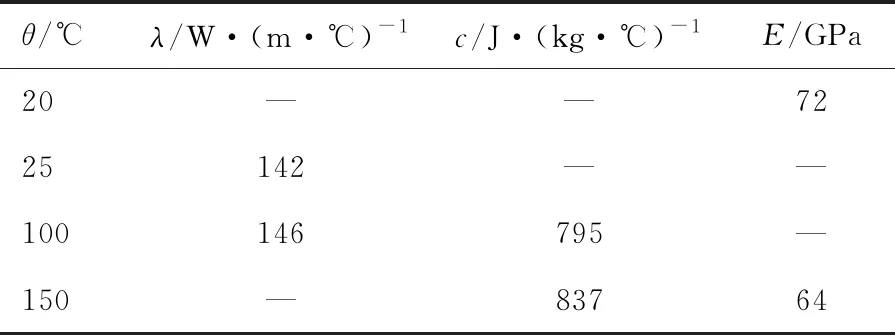

材料密度为2 800 kg/m3,泊松比0.33,常温下抗拉强度σb为412 MPa,规定非比例伸长应力σp0.2为353 MPa,热导率λ、比热容c及弹性模量E随温度θ的变化见表1,线膨胀系数α随温度的变化见表2[8]。

表1 材料属性

表2 材料线膨胀系数

2 气动载荷与气动应力分析

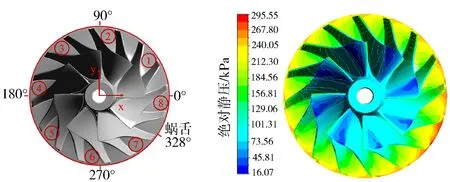

受蜗壳的影响,叶轮的载荷及应力在周向上不均匀,为便于描述,为叶轮划分扇区,如图4所示,叶轮沿z轴负方向旋转。

计算工况下压气机总压比为3.93,图5示出叶轮表面绝对静压云图。从图5可以看出,对单扇区来说,在长叶片吸力面前部存在着较大的低静压区;对整个叶轮来说,静压在周向上的分布是不均匀的,最小绝对静压出现在4号长叶片上,最大绝对静压出现在7号长叶片上,结合云图可以发现与蜗舌较近的叶片表面及Hub面上的静压较高。

图4 叶轮扇区编号 图5 绝对静压云图

取转动域0.26流向位置的截面,截面上流体在旋转坐标系下的相对速度云图见图6。由图6可以看出,对单扇区而言,在长叶片叶尖附近区域空气相对速度较大,且在叶顶间隙内存在着较大的间隙流动;对整周流场来说,空气的流速分布在周向上也存在着不均匀性,离蜗舌较近的区域流速较小,离蜗舌较远的区域流速较大。结合图5可以看出,叶片表面的静压分布主要受叶片附近流体的流速分布的影响。

图6 0.26流向位置截面上的相对速度云图

压气机叶轮在气动载荷作用下的等效应力分布见图7。由图7可以看出,气动载荷主要引起叶片区域的应力。受周向不均匀气动载荷的影响,气动应力在周向上的分布是不均匀的,最大的气动应力位于8号短叶片压力面尾缘叶根处,为11.11 MPa,从8号叶片开始,叶片的气动应力沿逆时针不断减小,7号叶片的气动应力最小,最小气动应力位于7号长叶片近前缘叶顶处。在蜗舌所对流道的两侧分别出现了最大和最小应力,这是因为7号长叶片的吸力面与蜗舌更加接近,导致吸力面压力高,压力面与吸力面的静压差减小,进而使气动应力减小,8号长叶片则与之相反。根据此稳态计算结果也可以看出,叶片在经过蜗舌时会承受非定常气动激励的作用,进而发生振动。

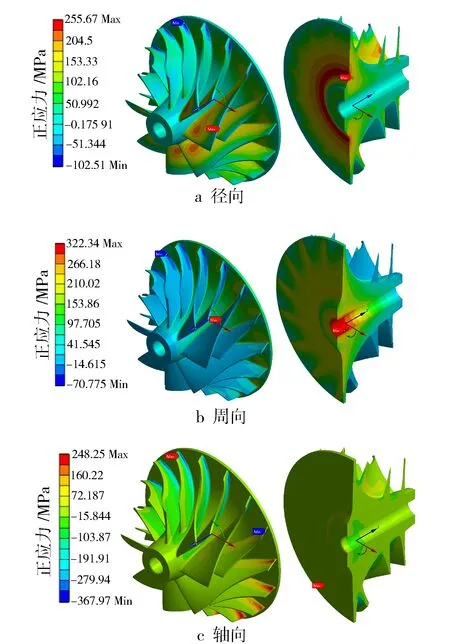

以图4所示直角坐标系的z轴正方向为z轴正方向以及周向的正方向,建立圆柱坐标系,讨论柱坐标系下叶轮的应力分量。完备地描述一点的应力状态需要3个正交方向上的3个正应力分量及3个切应力分量,但由于柱坐标系下的切应力分量多小于正应力分量,且正应力分量足以说明应力与载荷间的关系,因此下文中只给出必要的正应力分量的云图。

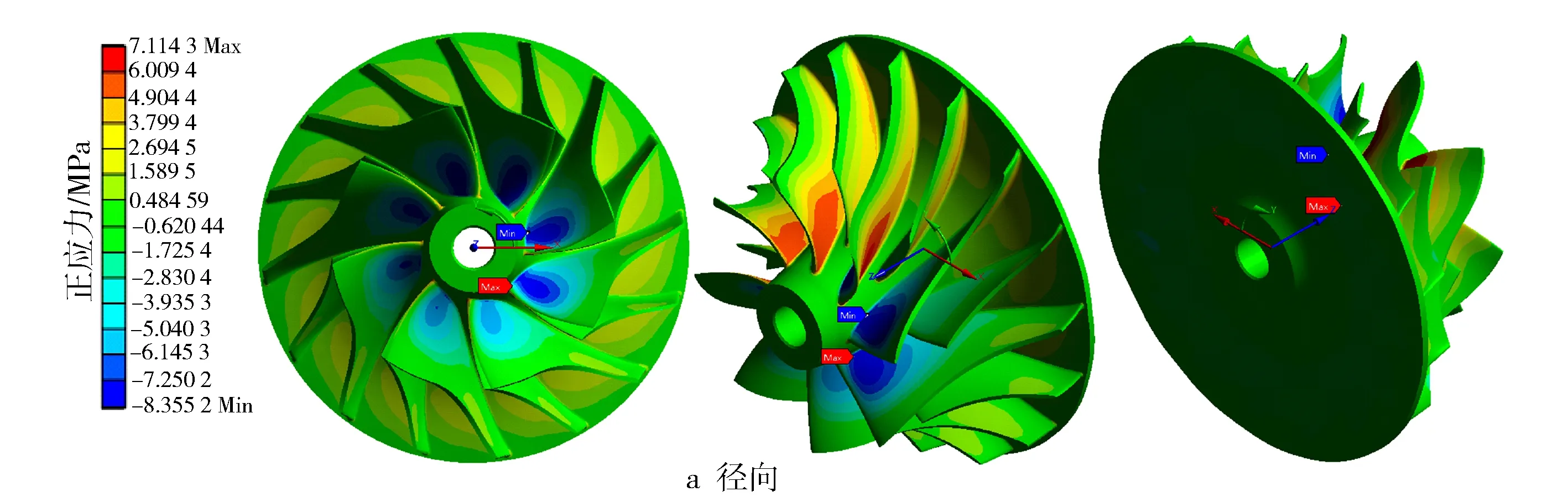

图8示出叶轮正应力云图。由图8可以看出,长叶片前缘主要承受径向应力,而尾缘承受轴向应力。这是因为气动载荷使得叶片从压力面向吸力面弯曲,因而会在压力面产生叶高方向的弯曲拉应力,而在吸力面产生叶高方向的弯曲压应力,而从叶片的前缘到尾缘,叶高方向由径向变为轴向,因此会使得弯曲正应力的方向由径向变为轴向。

图8 柱坐标系下气动正应力云图

3 热载荷与热应力分析

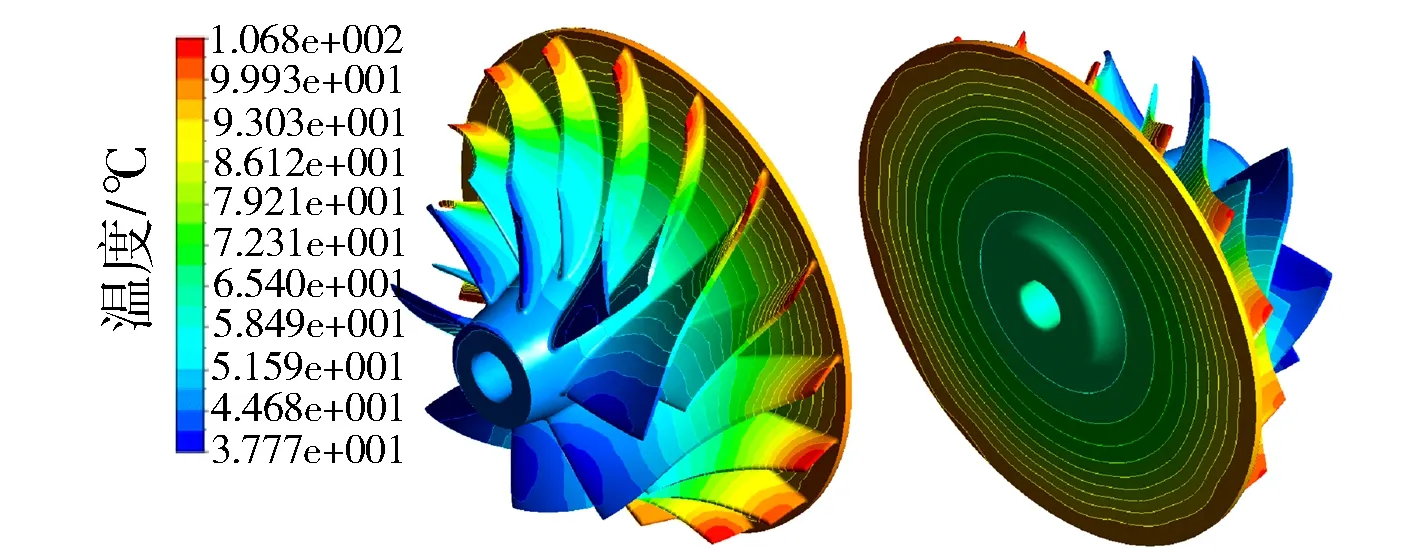

叶轮的温度分布见图9。整个叶轮最低温度37.77 ℃,位于5号长叶片压力面前缘约50%叶高位置处;最高温度106.8 ℃,位于8号短叶片吸力面尾缘约70%叶高处。可见叶轮温度在周向上的分布是不均匀的,离蜗舌较近的位置温度较高。在叶片区域以及Hub面上,温度沿着流向不断升高,而在背盘区域,温度随着直径的增大不断升高,且可以注意到从叶轮入口到出口,其温度梯度略有增加。总体来说,温度场在周向上的不均匀性较小。

图9 温度场云图

叶轮在热载荷作用下的等效应力分布见图10。由图10可以看出,热载荷主要引起轮盘区域热应力。对轮盘而言,较大的热应力出现在出口区域,最大的热应力36.406 MPa出现在轮盘边缘靠近长短叶片吸力面出口叶根处。叶轮的热应力在周向上的不均匀性较小。

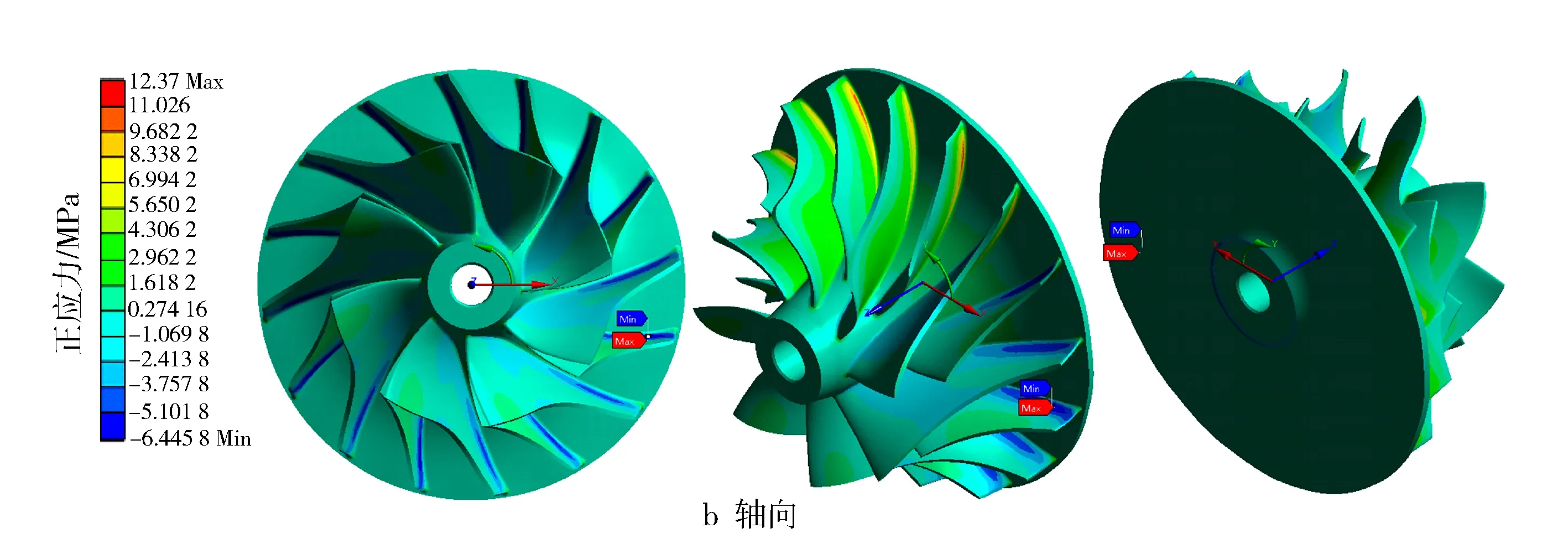

图11示出热载荷下的正应力云图。由图11可以看出:1)背盘过渡圆角处主要承受径向拉应力与周向拉应力,由于背盘处温度沿着直径不断增大,因此径向大直径的位置膨胀较大,小直径的位置膨胀较小,大直径处背盘牵拉小直径处背盘,导致小直径低温背盘处产生拉应力;而周向拉应力来自叶轮膨胀后材料周向间的相互拉伸。2)近背盘的轴孔处主要承受周向拉伸应力,同样是受径向膨胀带来的轴孔增大的影响,使得材料在周向上相互牵拉产生拉应力。3)轮盘出口区域承受着周向压应力的作用,这是因为此处温度较高,但是受到彼此的制约,其周向的膨胀无法完全发生,因而会产生压应力;最大的周向压应力出现在长短叶片吸力面出口叶根处,是因为此处温度相对较高且因为几何突变而发生了应力集中。最大周向压应力为38.468 MPa,十分接近此处的等效应力36.406 MPa,因而是此处的主要应力分量。

图10 热载荷下等效应力云图

图11 柱坐标系下热正应力云图

4 离心载荷与离心应力分析

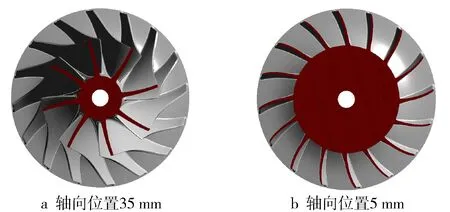

图12示出叶轮在35 mm与5 mm轴向位置处的轴向剖视图。由图12可以看出,在叶轮不同位置的轴向截面上,叶片剖面均从压力面向吸力面弯曲,且越靠近背盘弯曲程度越大。而离心力总是沿着径向正向,因此与叶片轴向剖面的中心线有了偏移,故可以分解成沿叶片剖面中心线的力和垂直于中心线由吸力面指向压力面的力,后者会产生附加弯矩的作用,使叶片从吸力面向压力面弯曲。

图12 叶轮轴向剖视图

叶轮在离心载荷作用下的等效应力分布见图13。由图13可以看出,在长叶片吸力面前缘、长短叶片吸力面尾缘约20%叶高位置处、长短叶片压力面近尾缘的叶根圆角处以及近背盘的轴孔处,等效应力值都较大。最大离心应力出现在叶轮靠近背盘的轴孔处,为326.63 MPa。

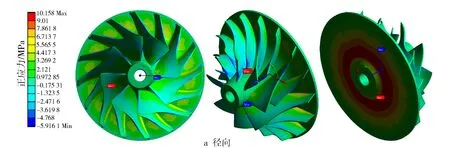

图14示出离心载荷下的正应力云图。由图14可以看出,等效应力较大的几个区域主要的应力分量都不相同。1)长短叶片在吸力面主要承受沿叶高方向的拉应力作用,在压力面主要承受沿叶高方向的压应力作用,这是因为叶片在离心载荷的作用下从吸力面向压力面弯曲,使得相应面产生了弯曲正应力的作用。2)叶轮背盘临近过渡圆角处主要承受径向拉伸与周向拉伸应力的作用,径向拉伸来自于轮盘边缘材料对内部材料的牵拉,而周向拉伸则来自于直径增大后材料周向间的牵拉作用。3)靠近背盘的轴孔处主要承受直径增大带来的周向应力作用。

图13 离心载荷下等效应力云图

图14 柱坐标系下离心正应力云图

5 多场应力对比与耦合应力分析

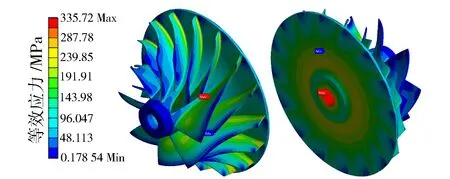

叶轮在三场载荷的共同作用下的等效应力云图见图15。最大等效应力335.72 MPa出现在靠近背盘的轴孔处,可以看出多场耦合应力与离心应力的分布规律十分接近。

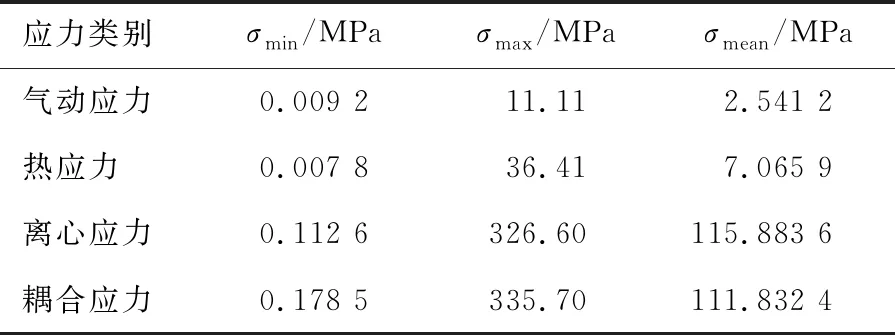

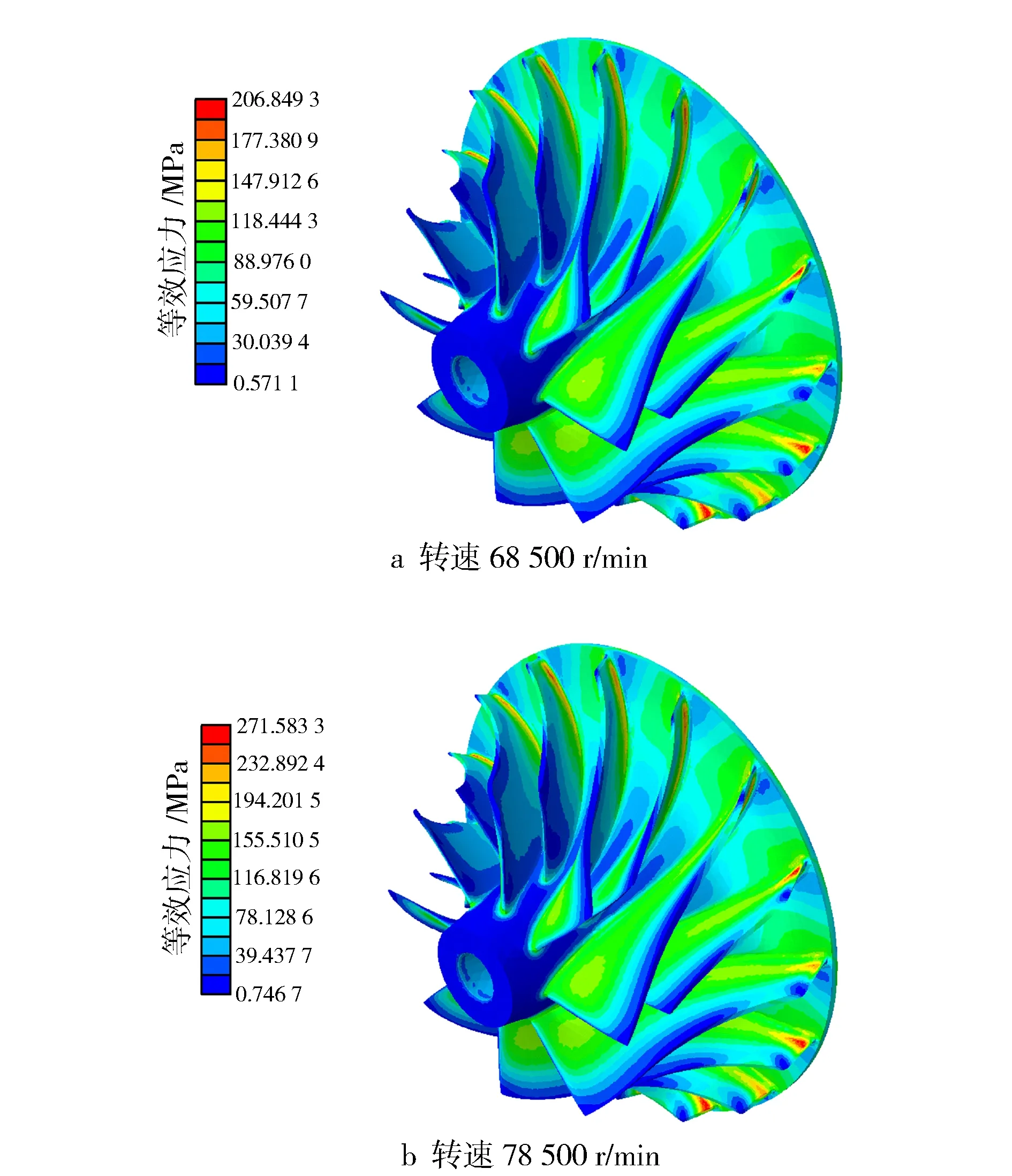

表3列出单场及耦合等效应力的最小值σmin、最大值σmax和面积加权平均值σmean。可以看出,最大值与面积加权平均值从大到小依次为离心应力、热应力以及气动应力,因此,在叶轮整体应力场上,离心载荷、热载荷、气动载荷的影响依次减小。

图15 多场载荷作用下的耦合等效应力云图

表3 单场及耦合应力统计表

多场耦合应力与离心应力相比,最大等效应力有所增加,这是因为两者最大等效应力都出现在叶轮轴孔处,此处离心应力的主要正应力分量为周向拉应力,而热应力在此处的应力分量也主要为周向拉应力,因而引起了耦合等效应力的增加。但耦合平均应力相比平均离心应力有所减小,表明气动载荷和热载荷在总体上减小了离心载荷导致的应力。

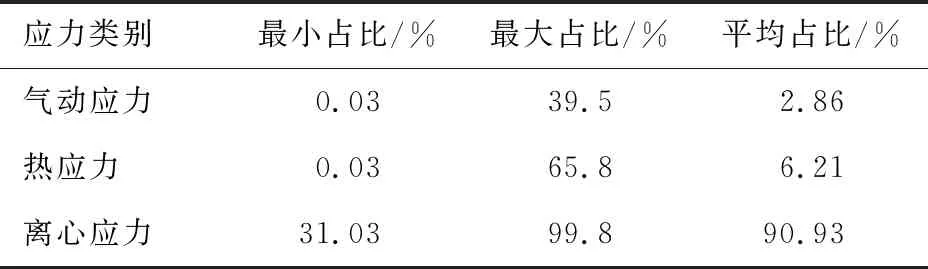

由于各单场应力的主要作用部位不同,因此在不同区域应力的主导载荷可能不同。为研究这一问题,利用Matlab求取每一个节点位置处,各单场应力占三场应力算术和的比值。最小占比、最大占比及面积加权平均占比见表4,各单场应力占比的云图见图16。可以看出,气动应力占比最小而离心应力占比最大。气动应力最大占比39.5%出现在长叶片压力面前缘近叶根处,仅与该处离心应力的占比处于大致相同的水平,因此可以说气动载荷对叶轮多场耦合应力场的影响最小。离心应力在绝大部分区域占据了绝对的主导地位,但是受热应力的影响,离心应力在轮盘边缘近叶片压力面处以及长叶片中间弦长位置叶顶处等位置的占比较小,如果在这些局部区域使用离心应力近似耦合应力则可能出现较大的误差。

表4 单场应力占比

图16 单场应力占三场应力算术和的比值

6 不同工况多场应力分析

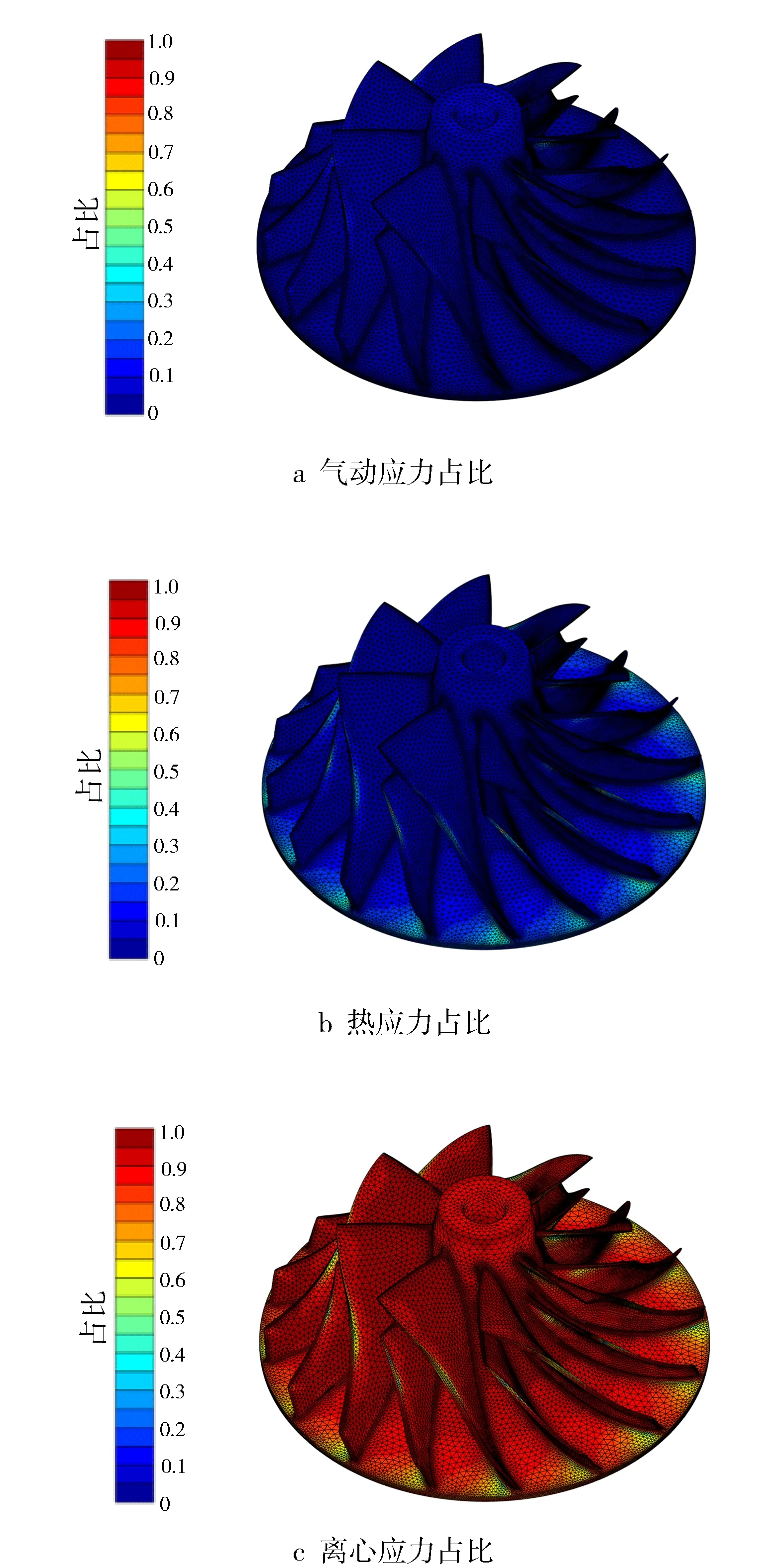

选取转速68 500 r/min,78 500 r/min和88 500 r/min运行工况进行多场应力计算,分析叶轮在不同运行工况下多场应力占比之间的关系。三个计算工况下各场最大等效应力见图 17。可以看出,各场最大等效应力总体保持与转速平方成正比的趋势;不同工况下,各场最大等效应力的比例基本一致。

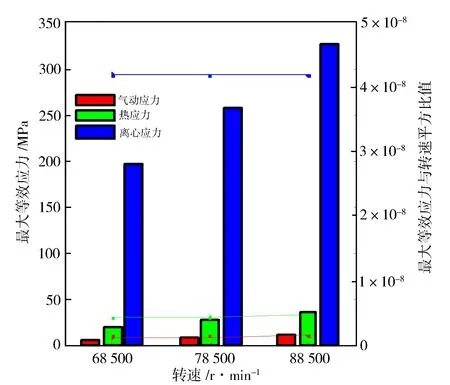

图 18示出叶轮在三场耦合作用下的等效应力云图,可以看出,不同转速下耦合应力的分布规律基本保持不变,最大等效应力也总体符合与转速平方成正比的关系。

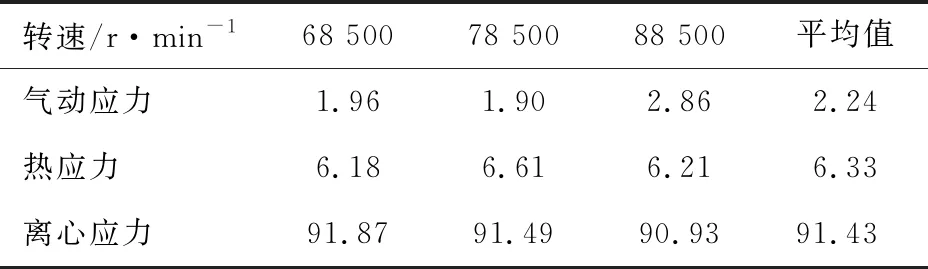

表 5列出不同转速下各场应力的面积平均加权占比,各应力的平均占比随转速的提高有所变化,但幅值较小。离心力作用所产生的应力在3个计算工况中面积平均加权占比都超过了90%,为主要影响因素,其次是热载荷,气动载荷的影响最小。总体而言,各场应力的平均占比基本不随转速而变化,保持一种相对稳定的状态,方便了使用离心应力对多场耦合应力的评估。

图17 不同工况各场最大等效应力

图18 多场载荷作用下的耦合等效应力云图

表5 不同工况各场平均加权占比 %

7 结论

a) 受蜗壳引起的周向不均匀流场的影响,气动载荷、热载荷及相应的应力在周向上的分布也不均匀,越靠近蜗舌的表面静压越高,最大的气动应力出现在压力面正对蜗舌的叶片上,并逆旋转方向不断减小,热载荷及热应力周向上的差异则较小;

b) 气动载荷下叶片由压力面向吸力面弯曲,因而压力面承受弯曲拉应力作用,而吸力面承受弯曲压应力作用;热载荷下轮盘边缘受材料彼此间的制约,膨胀难以完全发生,因而主要承受周向压应力的作用,近背盘轴孔处则主要承受直径增大带来的周向拉应力的作用;离心载荷作用下叶片由吸力面向压力面弯曲,因而吸力面主要承受弯曲拉应力而压力面主要承受弯曲压应力,近背盘轴孔处则主要承受直径增大带来的周向拉应力的作用;

c) 不同工况下,各场之间比例关系基本保持不变;在最大等效应力、最大占比、面积加权平均占比3个方面,离心应力均占据了绝对的主导地位,因而耦合应力场主要由离心应力决定。