某电厂#1机组启停时主机上下缸温差大的探讨与预防措施

2021-05-11广州珠江电厂

广州珠江电厂 杨 可

广州珠江电厂#1汽轮机是哈尔滨汽轮机厂生产型号N300-16.7/537/537机组,自1993年投入运行以来经过6次A级检修,机组安全经济运行。2020年3月#1机A修检查发现中压隔板静叶叶顶出汽侧轴向间隙偏小,其中#4、#6、#8级较严重,静叶汽封高齿已和转子凸肩碰磨;按照厂家处理方案做了如下处理:修刮汽封高齿,将中压#4、#6级静叶汽封中间高齿加工至低齿高度。将中压#1隔板套、中压#2隔板套向调端移动2mm,隔板套调端定位面补焊15mm宽、2mm厚密封带。

#1机本次A修后,在多次启动过程中均出现高压缸上下缸温差大的情况(正温差,大于报警值42℃),都出现在机组初负荷暖机结束开始加负荷至100MW左右这个阶段,最高达到65℃(机组90MW)。对比A修前#1机组启动情况,在该阶段也出现过相似的温升率及升负荷速率,但高压缸温差比修后小,几乎不会达到报警值(42℃);同时在机组停运过程中,也会出现中压缸上下温差大的情况(正温差,大于报警值42℃)。

1 原因

机组启动过程就是转子和汽缸被加热的过程,转子及汽缸的内外壁之间存在温差,温差越大则热变形越大,热应力也越大;暖机的目的就是提高转子和汽缸的温度水平,降低温差,减小热应力及热变形。由于热量的传递需要一定的时间,同时要将金属温度加热到较高水平需足够的热量,因此对于暖机的时间和蒸汽参数、负荷参数是有要求的。同时对于加负荷过程中的升负荷率、主蒸汽温升率及汽缸金属温升率也是有要求的。

1.1 机组启动期间高压缸上下缸温差大原因

汽轮机A修后高中压缸夹层蒸汽流量改变,可能导致内外缸之间传热改变。由于高中压缸一体,中压缸隔板套向调节端移动会导致高中压缸夹层蒸汽流量改变,高中压内外缸的传热发生改变,致使缸体金属温度改变;启动加热阶段汽缸内热汽上升、冷汽及疏水下沉,对下缸温升不利,加上这些冷汽、疏水通过布置在下缸的疏水口、抽汽口流走,这种冲刷加剧了对下缸的冷却作用。以上因素导致在相同的加热条件下下缸加热慢而散热快,所以在机组启动过程中一般是上缸温度高于下缸,形成正温差;下缸的保温敷设困难,保温效果差于上缸。由于下缸本体结构复杂、管道较多,保温敷设难度大、效果不好,下缸散热较快,进一步加剧上下缸温差[1];下缸的管道布置比上缸多,导致下缸的重量大于上缸,同时也导致下缸的散热面积大于上缸。

加负荷过程中的升负荷率,主蒸汽温升率较快。从机组启动过程来看,中速暖机期间汽温、汽压偏高(由于D角等离子故障,D油枪投入导致),初负荷暖机期间汽温汽压偏高(由于之前进行主机阀门严密性试验引起),导致蒸汽流量偏小,影响暖机效果。在加负荷阶段,高压缸首级金属温度上升速度达1.62℃/min,高压缸上下缸温差由19℃上升至51℃,期间升负荷率达3.86MW/min,高中压上下缸温差由51℃进一步上升至60.8℃,最高达65℃。由此可见,高压缸温差大的主要原因是加负荷阶段主汽温上升过快及加负荷速度过快(蒸汽流量增加快),引起高压内缸金属温度上升过快。当机组负荷稳定在80MW,主/再热汽温稳定在502℃/495℃,高压外缸温差开始下降,慢慢恢复正常(图1)。

图1 机组启动期间过程曲线

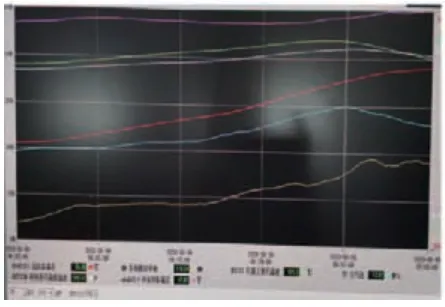

图2 过程曲线

1.2 停机后中压缸上下缸温差大原因

各机组偶尔会出现停机后上下缸正温差过大的情况,主要与停机后缸温较高、冷汽及空气进入汽缸冷却汽缸有关。

汽机抽气管道返冷气。由于节能降耗需要,现在机组启停机组期间采用辅助蒸汽(相邻机组汽源)驱动汽动给水泵运行,机组正常运行时由4段抽气供汽。由于辅助蒸汽正常压力为0.7MPa,高于4段抽气压力0.25MPa,辅助蒸汽很容易通过不严密的四段抽气电动门和逆止门返汽至汽轮机中压缸下缸。由于辅助蒸汽温度正常为250℃,远低于中压缸缸体温度(400℃以上),易导致汽轮机中压下缸温度急剧下降,造成中压缸上下缸温差大。

汽轮机疏水系统不严密。汽轮机疏水系统庞大且错综复杂,疏水气动门不严密,很容易导致各路疏水串通,导致汽轮机进冷气。由于各段抽气疏水管和辅助蒸汽疏水管路汇集到疏水总管再到疏水扩容器,而辅助蒸汽压力比抽气压力高,疏水门内漏,冷气从抽气疏水管返汽到汽轮机下缸[2]。

2 预防措施及取得效果

在机组启动过程中的各阶段,相关参数应严格控制在规程要求的范围内,包括冲转参数、中速暖机参数及时间、初负荷暖机参数及时间、加负荷阶段升温升压速度及加负荷率等。在原来试验基础上适当延长机组的暖机时间,使汽轮机缸体充分加热。在负荷加至100MW前,控制主蒸汽温度不高于500℃、主汽压力不高于12MPa,通过最近机组启动过程来看,取得了良好效果;机组启动过程中,延迟关闭汽轮机疏水系统相关气动门,这样可及时将汽轮机下缸的积水、冷气及时抽到凝汽器,有效减少温差[3]。

机组启动过程中加强对主机重要参数的监视,如振动、轴向位移、缸胀、差胀、上下缸温差、油温油压等;同时,机组启动过程中各系统相继投入运行,其运行状态尚未稳定,相关参数变化较大,应经常翻阅、检查各系统画面、参数,以便及时发现异常并及时处理;更换汽轮机原来的保温材料,采用保温纱与保温泥相结合的措施有效减少高中压下缸的散热,减少温差;在四段抽气电动门后加装逆止门。有效防止辅助蒸汽从四段抽气管道返汽至汽轮机下缸;增加疏水系统气动门后手动门,气动疏水门容易出现内漏,特别在辅助蒸汽疏水气动门后加装手动门,减少气动门内漏风险。

及时停运辅助蒸汽系统。机组正常停运后按规定破坏主机真空,退轴封,停运辅汽联箱;在主机破坏真空前发现下缸温度下降过快,判断有冷汽或空气进入时可关闭汽缸本体及三、四段抽汽电动门前疏水,采用关闭2小时、开启10分钟的方式减少冷汽(气)对下缸的冷却,并注意观察效果;锅炉有保温保压要求时应检查A/B侧主汽门及高旁关闭严密,门后压力到零。检查高、中压缸导汽管疏水门开启、高排逆止门后疏水门开启。中压进汽管道疏水门开启;正常情况下主机停机后本体疏水应保持开启状态,直到汽缸冷却为止[4]。

在采取以上措施后进行了机组多次启停,汽轮机上下缸温差控制良好,最高至31℃,远低于报警值(图2)。

综上,通过实施以上的改造和参数调整,能防止#1机高中压下缸金属温度急剧下降,使得高中压上下缸金属温度温差小于40℃以内,满足厂家设计标准。保证汽轮机安全可靠运行。本文中采取了临时方法处理上下缸温差大,可以暂时缓解,彻底处理需要到大修时在进行进一步的检查。