水热法耦合低温干化处理脱水油泥

2021-05-11谢加才李慧敏张明栋

仝 坤 谢加才 聂 凡 李慧敏 张明栋

1. 石油石化污染物控制与处理国家重点实验室 2. 中国石油集团安全环保技术研究院有限公司

3. 中国石油新疆油田公司工程技术研究院

0 引言

脱水油泥(以下简称油泥)是指在含油污水储存和处理过程中产生、已经过机械脱水处理、含水率仍高达80%左右的油泥,包括油气开采和石油加工含油污水处理中产生的浮渣、罐底泥和池底泥等[1-5]。由于脱水前油泥一般采用絮凝调质脱稳,机械脱水并不能完全破坏油泥的絮体结构,因此脱水油泥中水存在的状态主要为吸附水、结合水和絮体/团聚体内水,这些水与极性重质矿物油、亲水性有机表面活性剂和黏土矿物吸附或结合紧密,需要采用热法脱除[6-8]。近年来油泥直接热干化处理技术和设备得到了快速发展和应用,但因直接热干化时间长、油气挥发堵塞除尘器及管道、回收油品质差、二次污染大、成本高等问题影响了直接热干化技术及装备的推广应用[9-10]。因此开发破坏絮体结构、促进油、水和泥分离的干化预处理技术尤为重要。

水热法是指在一定温度、压力条件下密闭加热并闪蒸,以实现油泥絮体破解脱稳及矿物油回收的调质脱稳技术,已广泛用于污泥深度脱水、干化处理[11],在油泥脱水干化方面也开展了实验研究,并取得了较好效果,但均基于优化工艺、制备燃料和重金属固化等的研究[12-16]。笔者采用水热法预处理油泥,考察其处理效果和对后续低温干化的影响,以期为油泥干化和资源化利用提供更多选择。

1 材料与方法

1.1 实验样品

实验样品为油田某联合站经离心脱水处理的含聚油泥,外观呈黑色黏稠不流动膏状固体,含水率为84.5%,含油率为4.45%,非油有机物含量为4.25%,无机质含量为6.80%。

1.2 方法

1.2.1 实验方法

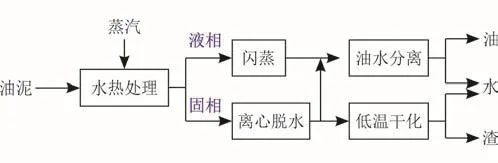

取一定量油泥放入反应釜中,密封后调好转速和设定温度,加热并搅拌。待温度达到设定温度后,恒温熟化一定时间,然后打开排气阀进行闪蒸,释放出的不凝气、轻质油和水蒸气冷凝后分别回收。待反应釜冷却至常温后打开取出剩余油泥进行离心脱水和干化处理,然后再进行检测和表征,工艺流程见图1。

图1 油泥水热处理工艺流程图

1.2.2 分析方法

含水率采用卤素快速水分测定仪测定;含油率依据《城市污水处理厂污泥检验方法:CJ/T 221—2005》中矿物油的测定(红外分光光度法);利用环境扫描电子显微镜观察油泥形态变化,采用六速旋转黏度计测定黏度;采用四组分分析仪测定石油四组分;采用马尔文激光粒度仪测定粒度;采用安捷伦模拟蒸馏(SimDis)仪测定高温模拟蒸馏;依据《土壤和沉积物 无机元素的测定 波长色散X射线荧光光谱法:HJ/T 780—2015》,采用X射线荧光光谱分析仪测定无机元素的含量。

1.3 分析仪器

卤素快速水分测定仪:JH-H5,泰州市宜信得仪器仪表有限公司;电子天平:BSA423S,德国赛多利斯;红外测油仪:OIL480,北京华夏科创仪器技术有限公司;高温箱式电阻炉:SX2-4-13,上海昕仪仪器仪表有限公司;六速旋转黏度仪:ZNN-D6,青岛胶南同春石油机械厂;环境扫描电子显微镜:QUNTA250,美国FEI公司;X射线能谱仪:Quantax200 XFlash 5000-10,德国布鲁克AXS有限公司;反应釜:WZ-2000,五洲鼎创(北京)科技有限公司;四组分分析仪:Accelesep,天津博纳艾杰尔科技有限公司;马尔文激光粒度仪:MASTERSIZER 2000,英国马尔文公司;安捷伦模拟蒸馏(SimDis)仪:AC Agilent 6890,荷兰安捷伦科技公司;X射线荧光光谱分析仪:AxiosmAX,荷兰Axios公司。

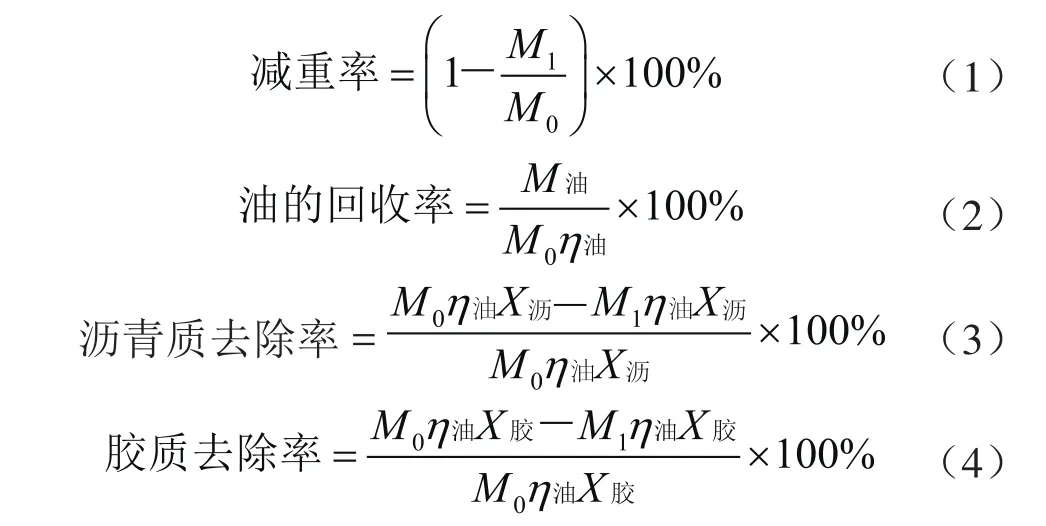

1.4 计算方法

式中M1表示处理后剩余固相质量,g;M0表示处理前油泥质量,g;M油表示回收油质量,g;η油表示含油率;X沥表示沥青质在油四组分中的质量分数;X胶表示胶质在油四组分中的质量分数。

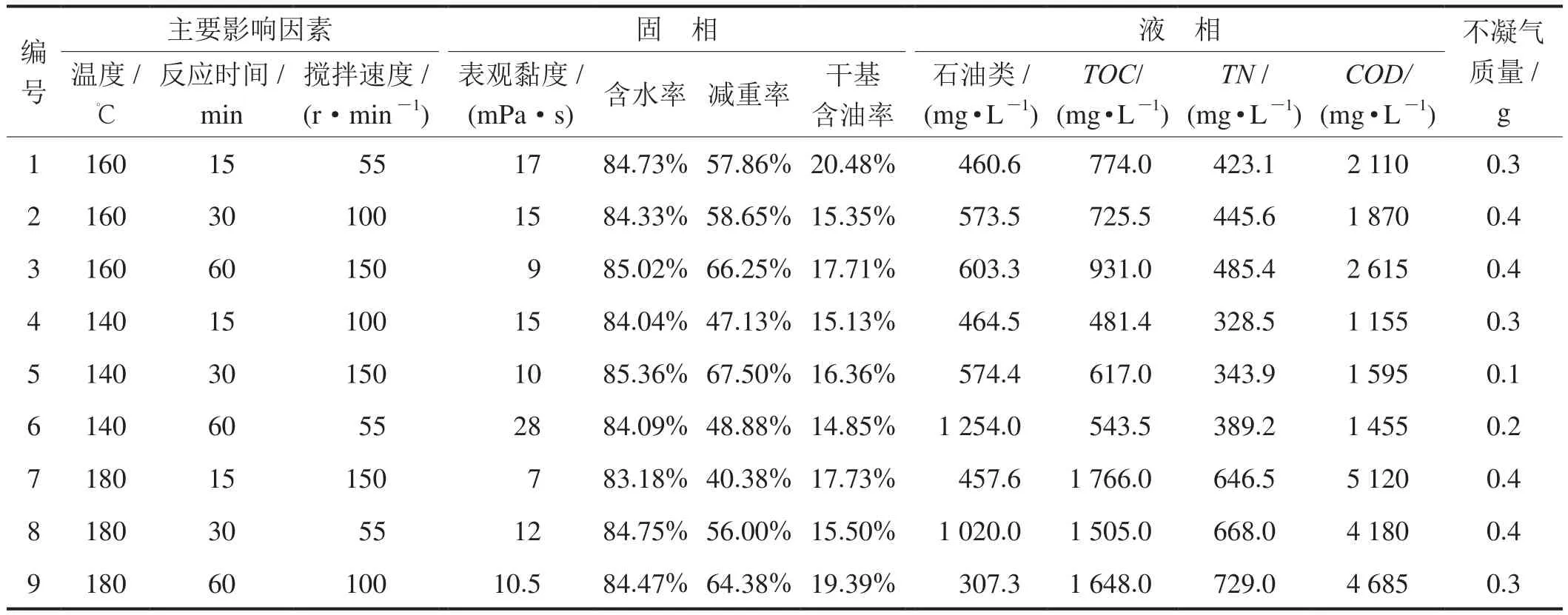

正交实验法计算方法为:

式中Ki表示任一列上水平号为i时,所对应的试验结果之和;S表示任一列各水平出现的次数;R表示极差,即在任一列各水平平均指标的最大值与最小值之差。

2 实验结果与讨论

2.1 采用正交实验法分析最佳工艺参数

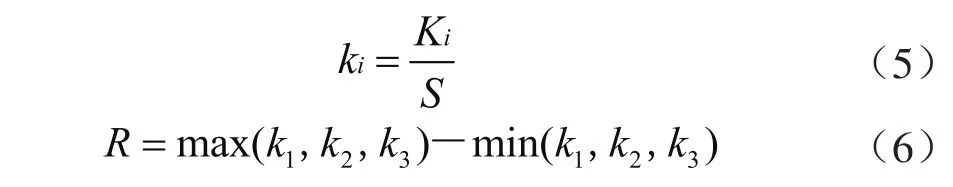

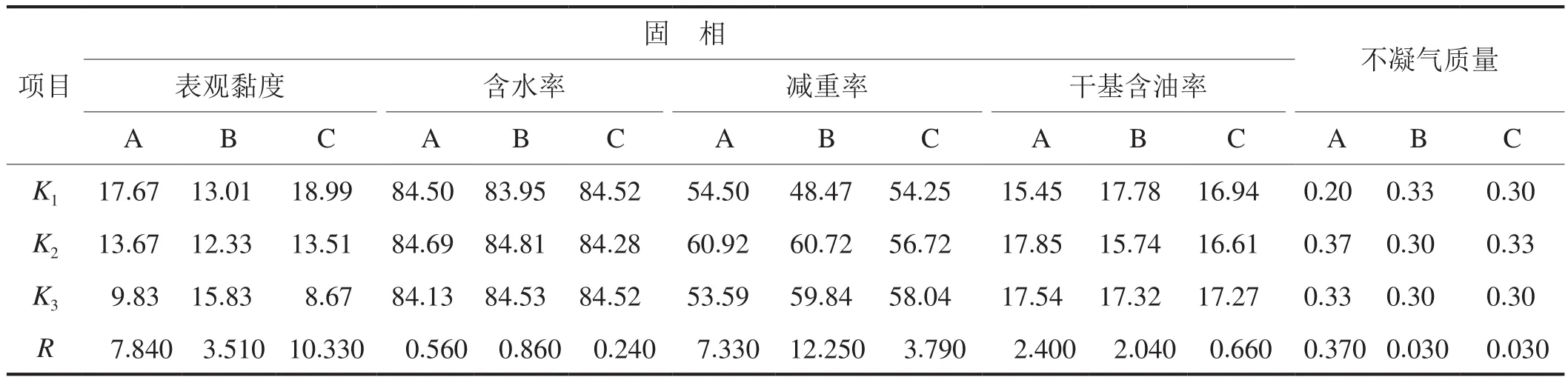

选取反应温度(影响因素A)、反应时间(影响因素B)和搅拌速度(影响因素C)作为主要影响因素进行正交实验。油泥样品500 g,反应温度分别为140 ℃、160 ℃、180 ℃,转速分别为55 r/min、100 r/min、150 r/min,反应时间分别为15 min、30 min、60 min。反应结束待油泥降至常温后,采用离心方式(4 000 r/min、20 min)进行脱水处理。实验结果如表1、2所示。

脱水油泥经过水热处理后液化非常显著,由无流动性的膏状固体变为流动性很强的液体,静置至常温后呈油—水—泥三相完全分离状态,上层为黑色油层,中间为无色透明水相,下层为粒度细小的泥相。离心脱水处理后,有大量水脱除,残余固相呈灰色块状。

表1、2表明,反应温度和搅拌速度对处理后油泥黏度影响较大,而反应时间对油泥黏度影响较小;反应时间和反应温度对油泥含水率、减重率和干基含油率影响较大,搅拌速度则对其影响较小;不凝气质量受反应温度影响大,受反应时间和搅拌速度影响小。

表1 各主要影响因素对应实验结果表

基于反应后油泥黏度、减重率、含水率、干基含油率、不凝气质量以及离心液TOC、TN、COD等影响因素的综合分析,得出最佳反应条件为160 ℃、30 min、150 r/min,这与本文文献[12]的结论略有不同,笔者将在后续实验中开展研究探究其原因。Brooks等[17]发现在170 ℃条件下活性污泥中有机物的溶解率最大,约30%,污泥脱水性能得到提高。本实验处理后污水中TOC、TN、COD的含量随反应温度的升高而增大,表明高温有利于有机物水解和溶解,与本文文献[17]的实验结果不同。

表2 3种因素对固相、不凝气影响正交实验法K值分析表

2.2 水热处理温度对油泥物理性质的影响

搅拌速度为150 r/min,反应时间30 min的条件下,考察油泥在100 ℃、120 ℃、140 ℃、160 ℃、180 ℃和200 ℃水热处理后表观黏度和粒度变化。

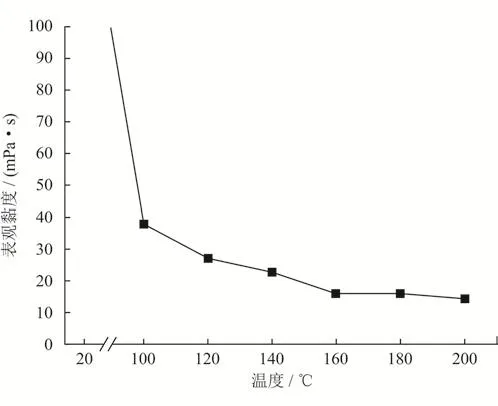

2.2.1 油泥黏度随水热处理温度的变化

水热处理温度对油泥表观黏度影响如图2所示。图2表明,水热处理后油泥表观黏度大幅降低,表明水热处理可有效改善油泥脱水性能,并且随着水热温度的升高,黏度先快速下降,随后变得平缓,当水热反应温度超过160 ℃后,表观黏度变化不大,表明最佳温度为160 ℃,与正交实验法结论一致。

图2 表观黏度随水热处理温度变化图

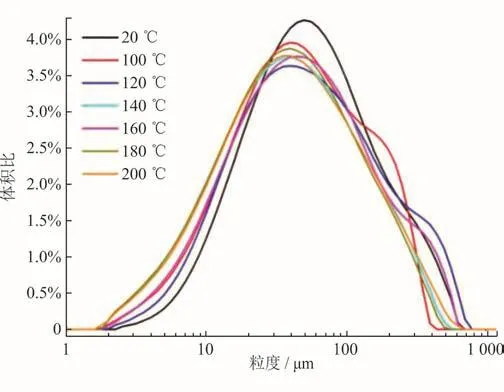

2.2.2 油泥粒度随水热处理温度变化

油泥水热处理后粒度变化如图3所示。图3表明,处理前油泥的粒度中值为50 μm,处理后粒度中值介于20~30 μm,且体积比从4.6%降至3.6%~3.8%。随水热温度升高,粒度分布向小粒度方向移动,表 明水热处理破坏了油泥絮体的网格结构[11],促进了油泥絮体结构的破碎,絮体或团聚体内水释放出,且一部分结合水转化为自由水[18],利于油泥中水分的脱除。

图3 油泥粒度随水热处理温度变化图

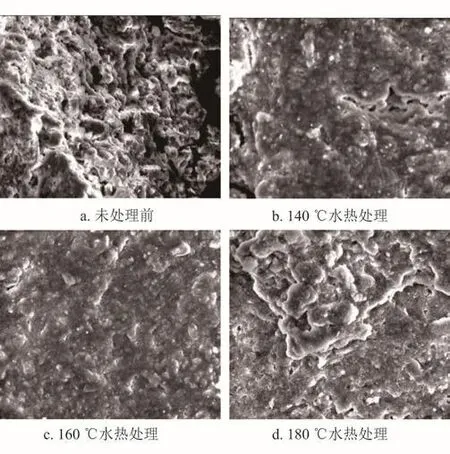

2.2.3 水热处理后形态变化

油泥水热处理并经离心脱水(3 200 r/min、20 min)处理后形态如图4所示。从图4可以看出:脱水油泥处理前疏松,粗糙多孔且孔大,水热处理后絮体/团聚体破碎,水、油析出,轻质油挥发,油泥经过离心脱水处理后变得致密紧凑,孔隙变少变小,160 ℃处理后油泥表面最为平滑,180 ℃时虽仍平滑,但略有凹凸不平且孔变大变多,可能是部分重质组分发生热水解反应或无机组分溶解致孔隙出现,油泥表面由光滑变得稍粗糙。

图4 水热处理前后油泥SEM图

2.3 油的回收率及沥青质去除率

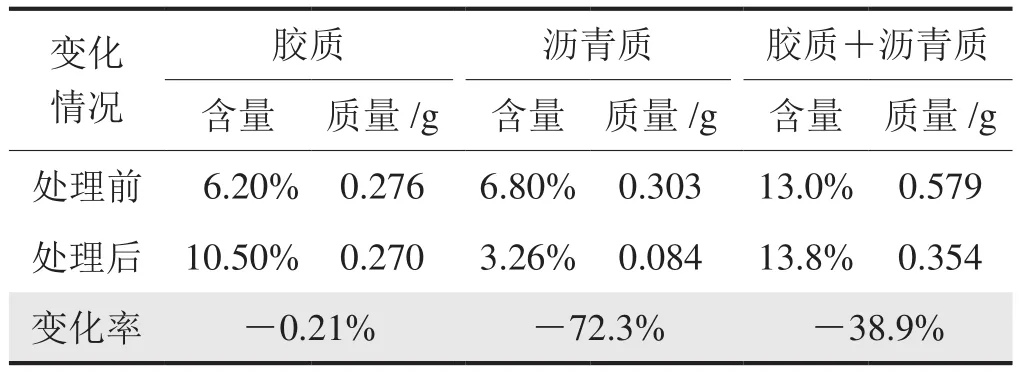

在最佳工艺参数即反应温度160 ℃、搅拌速度150 r/min、反应时间30 min条件下进行水热处理,再闪蒸、冷凝回收闪蒸液并分离闪蒸油,然后分别检测闪蒸油指标、残渣含油率及处理前后油四组分中胶质和沥青质的质量分数,结果如表3所示。

表3 水热处理前后油泥中石油类重质组分含量及变化表

从图5-a可以看出,闪蒸液下部为白色乳化液,上层为轻质闪蒸油。从图5-b可以看出,闪蒸油颜色呈黄色,水热处理温度高时颜色稍深(左侧为160 ℃,右为200 ℃)。160 ℃条件下的闪蒸油呈清澈透明状,含固率为0.2%、含水率为0.8%、密度为0.78 g/mL、回收率为42.3%。

图5 水热处理后闪蒸液及闪蒸油照片

表3表明,经过水热处理后,胶质和沥青质均有去除,沥青质去除显著,去除率为72.3%,胶质和沥青质合计去除率为38.9%。水热处理可以使污泥中的有机物高效水解,大部分SS和VSS 被分解并溶解到液相[19],油泥中胶质和沥青质等大分子有机物也发生了类似反应,即水解成小分子有机物或溶解使其含量降低。

2.4 水热处理对后续干化的影响

为考察水热处理对脱水油泥干化的影响,开展了低温干化研究,干燥温度为40 ℃,真空度为0.08,每隔1 h取样检测含水率,并计算减重率和脱水速率,结果如图6所示。

图6 水热处理对油泥干化的影响图

图6表明,水热处理后油泥干化效果优于未处理的油泥。未处理油泥在干化至含水率为60%后,干化速率明显提高,继续干化至含水率为30%时需要9 h(此时油泥表面有油析出),之后含水率变化幅度较小,当含水率降低至小于等于10%时,累计耗时大于12 h,干化后油泥坚硬、表面有油析出。水热处理后油泥干化速率明显高于未处理油泥,含水率降至小于60%后干化速率加大,含水率由55%降至30%以下耗时小于7 h,含水率降至10%时耗时小于8 h,干化过程中无油析出,干化后油泥松散易碎。实验结果表明:水热处理有利于提高油泥干化脱水速率,缩短干化时间,降低干渣硬度,也降低了安全和污染风险。

2.5 与直接热干化能耗对比

油泥水热→闪蒸→离心→低温干化(简称水热+低温干化)处理能耗与直接热干化对比如表4所示。从表4可以看出:采用水热+低温干化处理比直接热干化可节能42.44%。水热处理温度(160 ℃)与直接热干化的温度(180 ℃)[20]基本一致,因此加热至各自相应温度消耗的热量基本相同。水热反应过程中油泥的水分几乎没有发生相变,避免了由于水蒸发而消耗大量热量。因此,与直接热干化相比,水热处理能耗大幅降低,这也是污泥水热处理实现节能的核心[18]。油泥经过水热和离心脱水处理后温度为80 ℃,低温干化处理时还可减少一部分加热能耗。

表4 水热+低温干化与直接热干化能耗对比表

2.6 高温模拟蒸馏

对水热处理(工艺参数为160 ℃、30 min、150 r/min)前后油泥的油用四氯乙烯萃取并进行旋蒸脱除四氯乙烯后采用安捷伦模拟蒸馏(SimDis)仪进行高温模拟蒸馏,蒸馏结果如图7所示。由图7可见:油泥水热处理后轻质油组分显著增加,其中馏点37 ℃的累计收率从0.5%大幅提升至7.2%,表明水热处理使重质油发生了热分解或裂解反应生成了轻质油气。

图7 水热处理前后高温模拟蒸馏馏分累计收率图

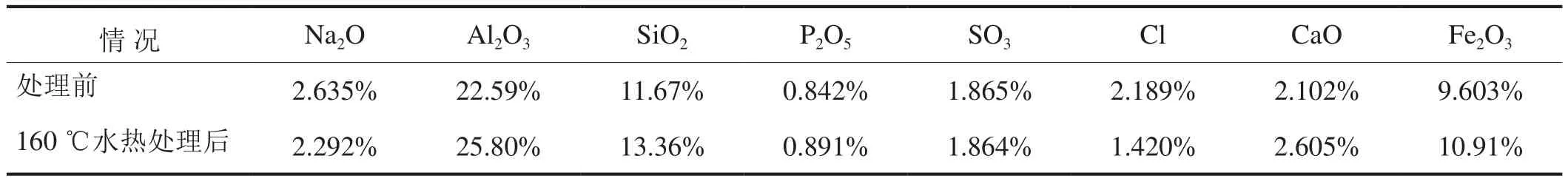

2.7 X射线荧光光谱分析

将样品在550 ℃条件下用马弗炉灼烧至完全无机化,在干燥器内冷却至室温,研磨220目过筛,筛下物采用X射线荧光光谱分析仪(AxiosmAX)测试元素及无机物组成(表5)。油泥中主要无机元素为 Al、Si、Fe、Ca、Na、Cl、S、P,水热处理后油泥中的Na2O、Cl和SO3质量分数下降,而Al2O3、SiO2、Fe2O3、CaO、P2O5等的质量分数增加。这说明水热处理可使活泼元素构成的无机物溶解进入水相,而相对惰性元素构成的无机物仍留存在固相中。

表5 水热处理前后油泥样品的主要元素及无机物质量分数表

3 结论

1)脱水油泥成分复杂、稳定性强,干化处理前需进行调质脱稳处理,采用水热法处理可有效改善脱水油泥干化性能,利于后续干化处理。

2)正交实验法表明,最佳反应条件为160 ℃,30 min,150 r/min;温度影响实验表明:油泥的黏度随水热处理温度升高而大幅降低,油泥的粒度随水热温度升高而变小,表面形态随温度升高而平滑致密,最佳温度为160 ℃;最佳工艺条件下,油的回收率为42.3%,且品质好,沥青质去除率达72.3%。

3)低温干化实验表明水热处理后油泥干化速率大、干化时间短、干化后油泥松散;与直接热干化相比,可节能42.44%。

4)水热处理不仅使油泥中的有机物发生分解反应,也可使活泼元素构成的无机物发生溶解。