基于深度置信网络甘蔗转运车状态识别

2021-05-11袁泓磊李尚平

袁泓磊,李尚平

(广西民族大学,广西南宁530006)

0 引言

甘蔗是我国重要的经济作物,而广西、云南的丘陵地区蔗地约占90%,广西丘陵蔗地约占种植面积的 60%以上[1]。蔗地存在小而分散、地形复杂、机耕道路差等问题,影响了甘蔗全程机械化的推进,造成原料及砍运成本居高不下,严重制约了我国糖业的发展以及在国际市场上的竞争力。目前,我国丘陵地区的甘蔗转运车多采用半挂侧翻式结构或厢式转运结构,车型轮距大、提升重心高,甘蔗转运一般依靠司机手动操作。在丘陵地区蔗地进行甘蔗转运时,由于地形复杂或司机经验不足,难以准确判断运车的运行状态,容易发生过载和车身倾翻的情况,从而造成较大的安全隐患。

目前我国的甘蔗转运车主要是引进或仿制,其提升重心偏移大、轮距宽、安全性差,主要适于在平原地区的蔗地作业,因为地貌环境和种植方式的差异,不太适于我国丘陵地区蔗地的作业。因此,课题组经过前期大量的文献查阅企业走访以及实际调查,设计了一款适用于丘陵地区作业的自行式双剪叉提升的甘蔗转运车,增强了甘蔗机械化收获转运的工作稳定性、安全性,提高了转运作业的效率。

目前,国内外针对转运车的研究均是在结构设计方面的改进与优化,JOHN DEERE公司研发制造了采用网兜式、双摇杆支撑的新型甘蔗转运车;洛阳辰汉农业装备科技有限公司研发的网兜式甘蔗转运车,具有操作简单、机动性和适应性强、适配成本低等特点;中联重科股份有限公司研发的7YGS-10厢式运输结构的甘蔗田间收集搬运机,配置了高压共轨发电机,动力强劲、通过性强、对宿根破坏性小。当前尚缺乏对甘蔗转运车稳定性及状态监测的研究。

转运车的转运工作过程是由举升、开门、倾倒、关门、下放等一系列的动作组成,为了验证双剪叉式甘蔗转运车的结构稳定性,实现对甘蔗转运车进行工作状态的实时监测,需将采集到的传感器信号进行识别处理,需选择较好的转运车状态监测方法显得尤为重要。

近年来,随着人工智能技术的发展,基于深度学习的机械设备状态监测的方法得到学者的广泛关注,廖明燕等[2]利用神经网络方法对多种传感数据融合的钻井系统进行状态识别,很好地识别了钻井系统不同的工作状态;商斌梁等[3]利用小波变换对柴油机缸盖的振动信号进行时频处理,再利用图像处理技术对时频图进行识别,建立了基于图像匹配的内燃机气阀机构诊断模型;王卉[4]等提出一种多源信息融合的神经网络故障诊断方法,成功应用于对火炮装填系统故障的诊断。

本文将深度学习方法应用于甘蔗转运车转运过程中的不稳定性的监测分析中。首先,通过传感器采集转运车的工作状态,在转运车关键节点安装应变片,获得不同试验条件下节点应力状况,经过应力的数据统计分析,建立转运车不同状态的判断标准;然后,通过采用无线压电加速度传感器采集甘蔗转运过程中的振动信号,对采集到振动的信号进行数据预处理;最后,利用深度置信网络构建甘蔗转运车转运过程的状态监测预警模型。

1 转运车试验平台及状态分类方法

双剪叉式甘蔗转运车主要由车体、举升机构、集蔗车厢、辅助支撑脚等组成。举升机构安装于车架上,举升机构包括4对双剪叉式举升机构以及驱动装置和辅助支撑脚。车厢装置安装于举升机构上4个辅助支撑安装在车架下方,车厢采用侧倾卸载方式,便于转运和倾倒甘蔗及肥料等农用物资。举升机构采用每对举升杆的前后移动,来调节整体的高度,从而实现上下提升车厢装置。举升前先进行车厢的平衡姿态检测、辅助支撑的自动调整;举升车厢时,液压油缸驱动所有的举升杆向内移动,将车厢装置举升至指定的高度;倾倒卸载时,驱动侧档板油缸打开车厢侧档板、驱动车厢底部的油缸,车厢倾斜一定角度,以便于车厢上将甘蔗倾倒至运输车上;倾倒完毕后,依次驱动各油缸,使侧档板、车厢复位,以使举升下降收回,该转运车简单便捷,具有重心低和稳定性高的优点。后辅助支撑脚和前辅助支撑脚固定在车体上,起到增大接触面积,提高稳定性的作用。课题组与企业合作开发的甘蔗转运车样机如图1所示。

甘蔗转运车的工作过程是由一系列连贯的动作组成,为了能够描述转运车的工作状态和进行转运车不稳定性状态识别提供参考,本次试验在转运车关键节点粘贴应变片以获取转运车不同试验下的节点应变,通过统计分析得到转运车不同工况下受力的特征及状态的判别标准,为利用振动信号和深度置信网络对转运车工作状态识别提供了数据基础。

图1 样机双剪叉举升试验图

1.1 转运车试验平台

由于举升机构和集蔗车厢的设计尺寸较大,为了进行转运车的稳定性状态的实验测试,根据相似性原理,在材料的屈服应力线性阶段内进行研究分析,将试验平台按照样机设计的尺寸,将整体缩小为原尺寸的 1/4进行研究,双剪叉式甘蔗转运车的试验平台如图2所示。

1.2 基于举升架关键节点应力分析的转运车状态分类方法

图2 甘蔗转运车试验平台

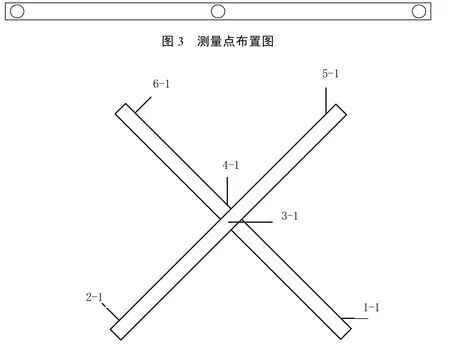

由于上下支撑架、车厢等部位受力较小,主要的受力部件为剪叉举升杆件,因此将应变测量点布置在举升杆交叉铰接点的附近。一共有8根举升杆,每根举升杆布置3个测量点,共有24个测量点。采用东华公司的24通道DH3818Y静态应力应变测试分析系统采集测试过程中的节点应力。测点布置如图3所示。举升机构共有4组举升杆组成,记车厢倾倒侧为第一组举升杆,依次第二组、第三组、第四组,第一组测量点标号如图4所示。

图4中1-1的 2个1,分别表示标记的第几个节点和第几组杆。

在双剪叉式甘蔗转运车的 8根杆件上 4组 24个测点分别粘贴应变片,应变片选用的是黄岩测试仪器厂的 BX系列箔式电阻应变计,型号为BX120-3BA,接线端子选用的是黄岩测试仪器厂的板基-911,基地材料是用玻璃纤维增强环氧树脂板经蚀刻制成,不易损坏,绝缘电阻好。

图4 第一组测量点标记

应力测量步骤如下:

⑴贴片:将应变片粘贴在转运车关键节点处;

⑵连接测量电路:将应变直角花和应力应变测试分析系统连接起来,使信号输送到计算机中;

⑶清零:在每组试验开始时进行平衡清零;

⑷测试并采集数据:对每组试验进行测试,当输入信号稳定时进行数据采集,每组试验结束时将试验数据保存至指定文件夹。

在每组试验开始时,需要进行平衡清零以及等到输入信号稳定时再进行数据采集,否则无法采集到真实的试验数据,每组试验重复进行3次,确保数据的有效可靠性。

分别进行过载举升试验与倾斜试验:

⑴过载试验

本试验的试验变量为举升载重的质量,分别进行举升载重质量为80、100、120、140和160 kg 5个水平的试验,因变量指标为每个测量点的最大应变,每个水平进行3次重复性试验。

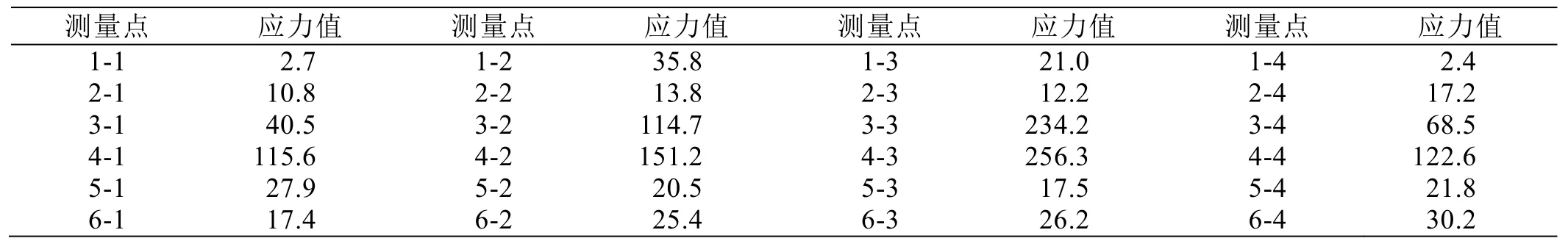

统计每组试验数据,安排3次重复性试验,取其平均值,试验数据统计如表1所示。

表1 160 kg时各个点的受力统计 单位:MPa

通过上述实验数据统计表分析可知:各杆件中间节点应力大于上下节点应力,并且中间节点应力随着举升载重质量的增加而明显增加。

转运车试验平台的举升杆采用不锈钢 316,其材料的屈服强度≥310 MPa;举升重量为160 kg时最大应力为256.3 MPa,接近不锈钢316材料的屈服强度;但由于试验中,当进行160 kg时,发生明显的结构损坏,所以本文将160 kg作为举升载重的临界值,将≥160 kg的载重举升状态视为过载状态。

⑵倾斜试验

为模拟在丘陵地区土地不平情况下的作业环境,在试验平台上进行倾斜状态的应力应变试验。倾斜试验中,垫高试验平台的一侧,使其倾斜一个角度,再进行举升作业测试。

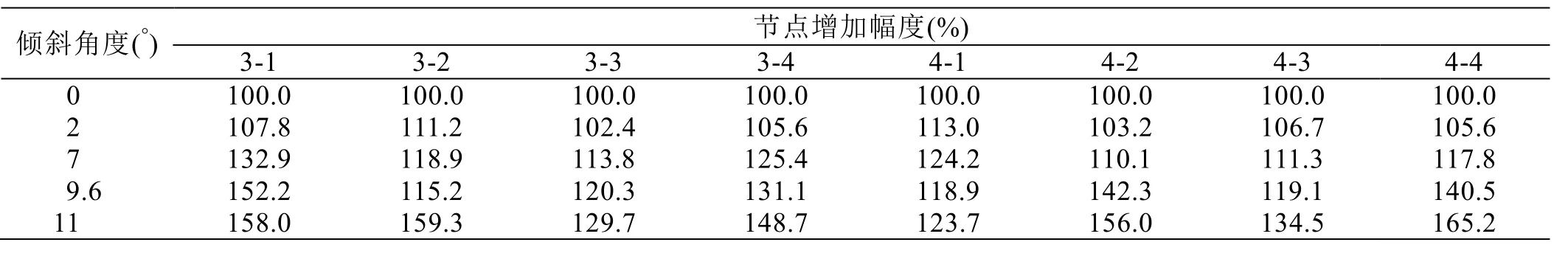

将试验平台的倾斜角度作为自变量因子,进行单因素试验,设置 5个水平,分别为:0°、2°、7°、9.6°、11°。

以倾斜角为0°时、各节点应力为基准,测出受力最大的中间节点应力状态,列出当倾斜角增加时每个节点相对增加的幅度,如表2所示。

表2 举升杆受力增加幅度

由表2可见,当倾斜角为2°时,节点受力平均增幅约为7%左右,最大增幅为13.0%;当倾斜角为7°时,节点受力平均增幅约为 20%左右,最大增幅为32.9%;当倾斜角为9.6°时,节点受力平均增幅为30%左右,最大增幅为52.2%;当倾斜角为11°时,节点受力平均增幅大于40%,有4个点超过50%,最大增幅为65.2%。

根据项目设计要求和对表格数据统计分析,将车身倾斜 2°作为转运车倾斜需调整的临界状态,将倾斜<2°的情况视为正常状态。

2 基于深度置信网络的状态识别

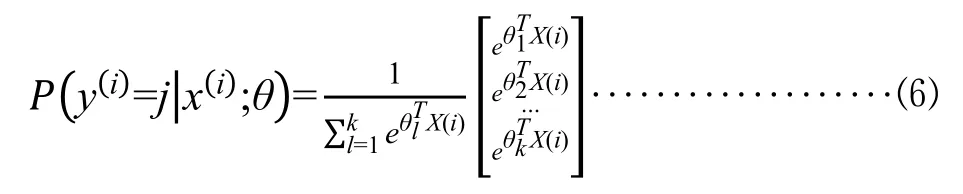

深度置信网络(Deep Belief Network,DBN)于2006年被Hinton等[5]提出,作为一种半监督深度学习算法被广泛关注。在结构上,DBN由多层限制波尔兹曼机(Restricted Boltzmann Machine,RBM)堆叠构成。

2.1 受限玻尔兹曼机模型

RBM 是由一个可见层和一个隐含层组成的二元无向图模型,包含一组二进制隐藏单元h,一组(二进制或实值)可视单元v以及权值矩阵W,可见单元和隐含单元的偏置b和a。对于RBM的可见层与隐含层,层间神经元全连接,而层内神经元无连接[6]。

受限玻尔兹曼机是基于能量的模型,其联合概率分布能量函数指定。对于一组特定的(v,h),RBM能量函数的定义为:

其中,vi和hj是可见单元i和隐藏单元j的二进制状态,θ={w,b,a}是模型的参数,wij是可见单元i和隐藏单元j。

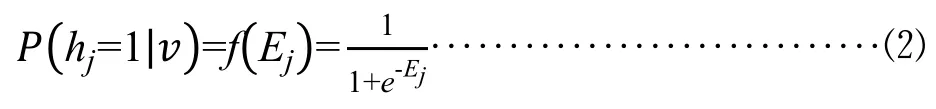

入到可见层时,可见层将决定隐藏层各神经元的状态,隐藏层第j个神经元激活概率为:

类似的,可见层第i个神经元激活概率为:

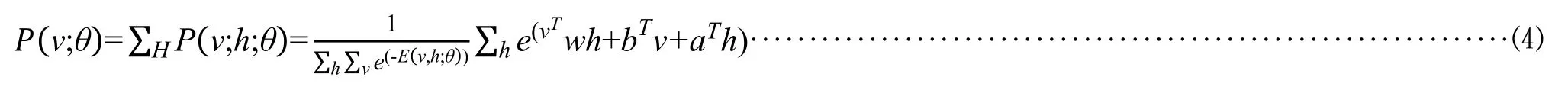

虑及所有的神经元,模型赋值给一个可见向量的概率是由所有可能的隐藏向量求和得到:

RBM 训练的目的是求出参数θ以拟合给定的训练数据,最优参数θ^求解方法如下:

其中,hjdata表示一个期望的数据分布,hjmodel表示由模型定义的期望分布。在实际应用中,使用对比散度方法计算梯度,即利用吉布斯采样取代hjmodel。

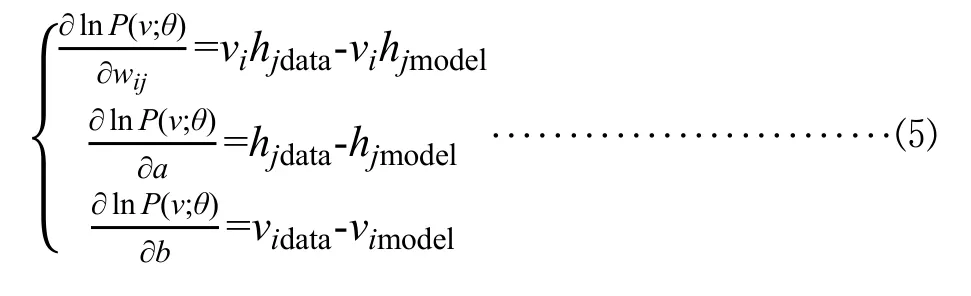

2.2 基于深度置信网络的转运车状态识别模型

深度置信网络模型结构如图5所示。通过利用前一层的激活作为输入,将每一层(从低到高)训练RBM。具体训练过程如下所示:首先充分训练一个RBM 的权重和偏移量,适用其隐层神经元的状态,作为第二个 RBM 的输入向量;接着充分训练第二个RBM后,将第二个RBM堆叠在第一个RBM的上方,以此类推,重复以上步骤直至达到预设的次数。多个 RBM 堆叠模型训练结束后,在网络上顶层增加一个 Softmax分类层并通过反向传播算法对转运车工作状态进行分类。

图5 深度置信网络结构[7]

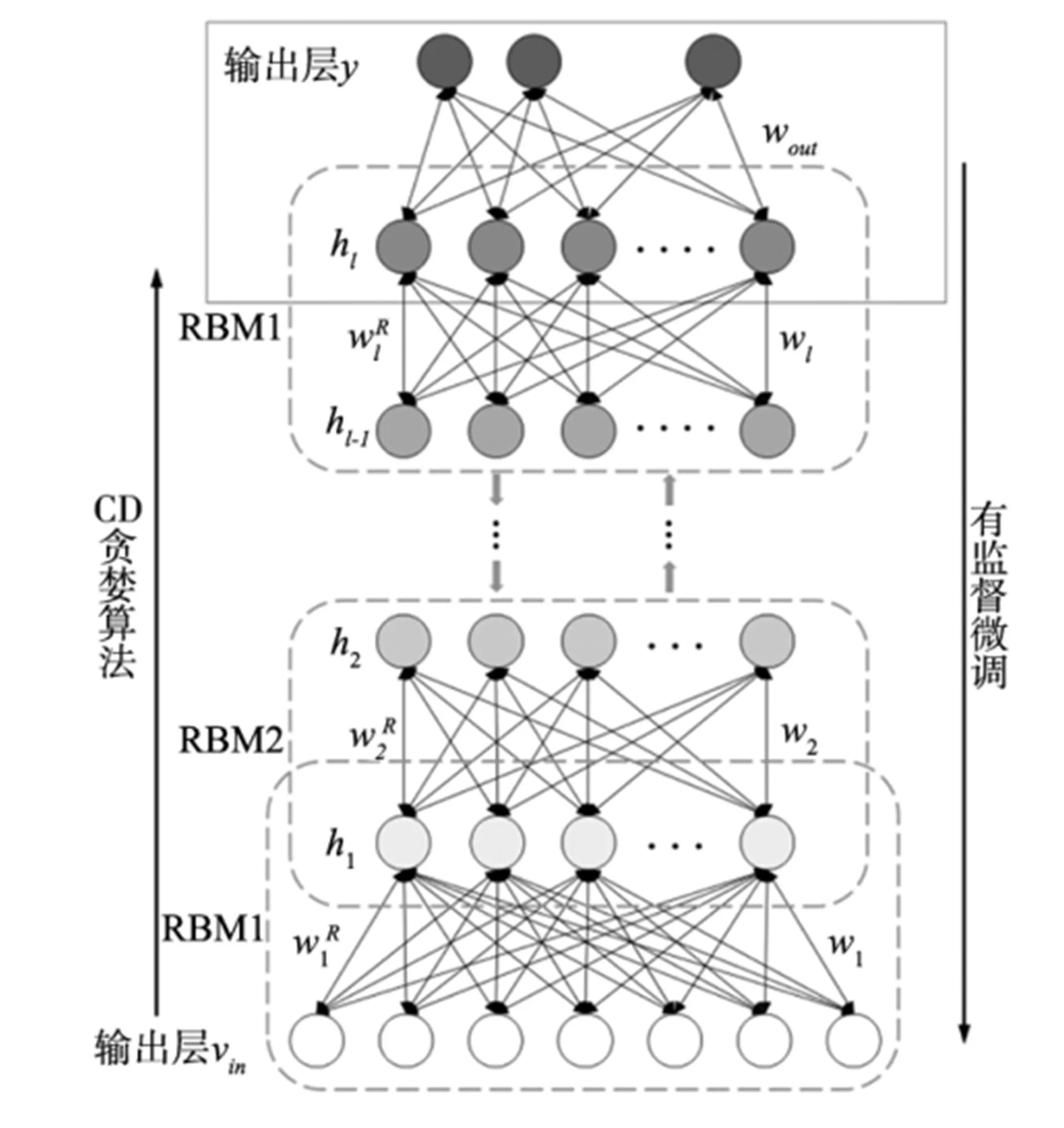

Softmax回归模型作为逻辑回归模型的一种拓展形式,常用于多分类问题[8]。对于m个样本的k类训练数据{(x(1),y(1),(x(2),y(2),···(x(m),y(m))},其中样本集为对于给定的样本输入x,估算出类别j的概率值如式⑹所示:

其中,θ=[θ1,θ2,···,θk]为模型参数,过对概率分布进行归一化,使得所有概率之和为1。

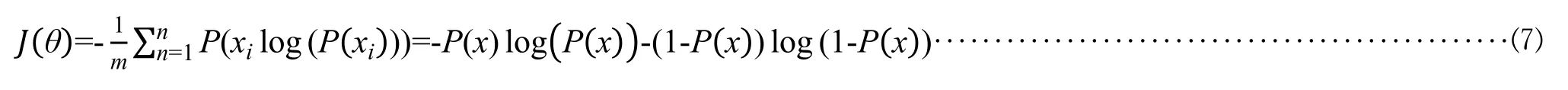

Softmax模型对应的损失代价函数如式⑺所示:

Softmax回归模型是监督学习模型,通过误差反向传播法来迭代更新参数使得代价函数最小化,从而找到最优参数以适应训练集。

3 转运车状态监测试验实例

3.1 转运车状态监测试验

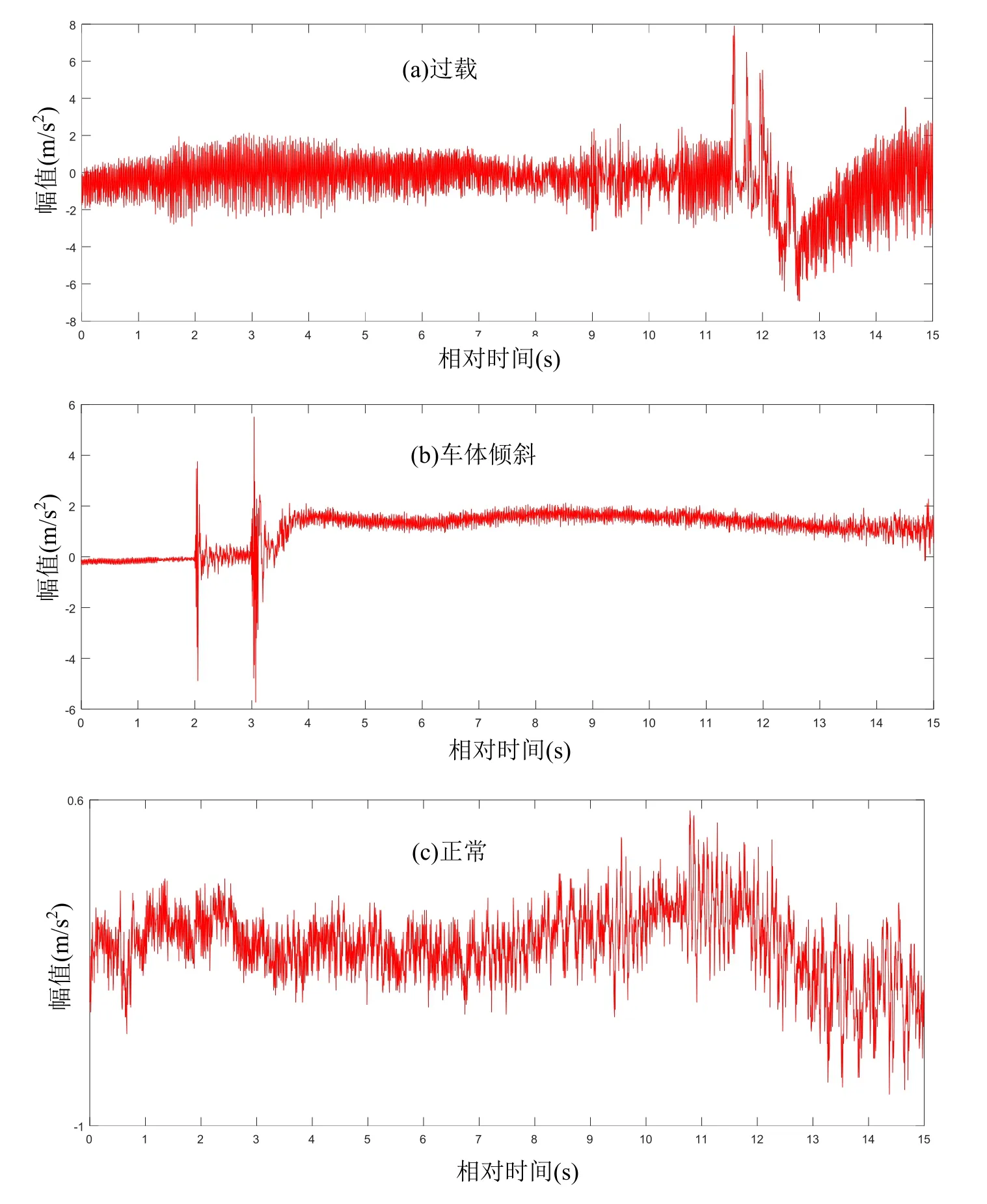

由于实际尺寸的转运车比较大,为了研究监测转运车状态的方法和减小试验难度,在预设置的转运车尺寸上等比例缩小4倍;采用振动监测法,通过一个压电式加速度传感器采集加工过程中的振动动态数据,传感器的布置如图6所示。压电式加速度传感器为东华测试公司的通用压电式加速度传感器,试验过程中,采用DH3816N数据采集装置采集动态信号,采样频率设置200 Hz。采集的动态数据选取每组试验举升到最高点的15 s作为一个转运车采集样本,转运车状态分为正常、车体倾斜和过载状态等3种状态。

压电加速度传感器获得的各状态的振动信号时域波形如图7所示。

图6 转运车状态监测试验平台及传感器安装图

图7 转运车不同状态下振动信号时域波形

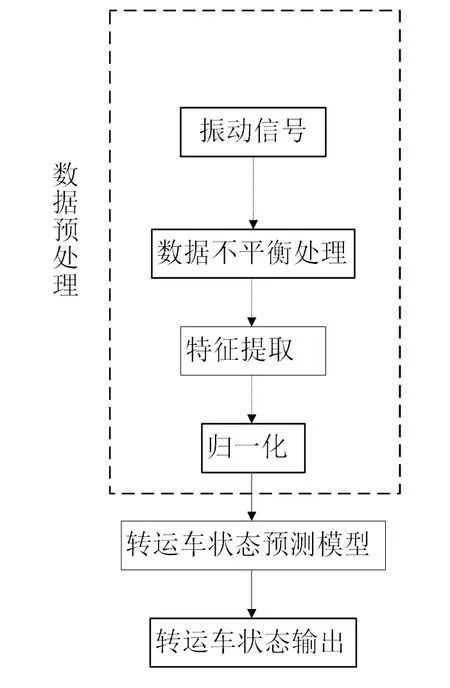

3.2 数据预处理

在转运试验平台的试验过程中,采用压电加速度传感器采集振动信号,通过数据预处理后输入到转运车状态监测模型,数据预处理过程框图如图8所示。

3.2.1 数据不平衡处理

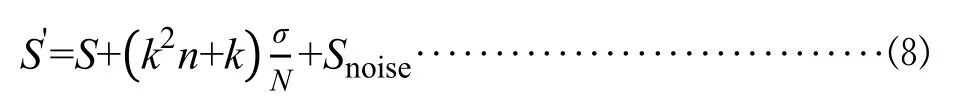

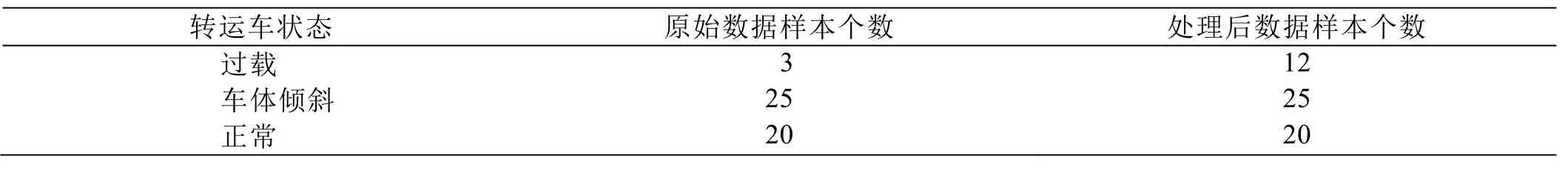

其中,S'为加噪后的转运车过载信号,S为未加噪的过载信号,k为加噪的强度参数,n=1,2,···,N用于控制加噪的不同强度,σ为样本的标准方差。不平衡处理前后数据个数见表3。

图8 数据预处理流程图

表3 不平衡处理前后数据个数

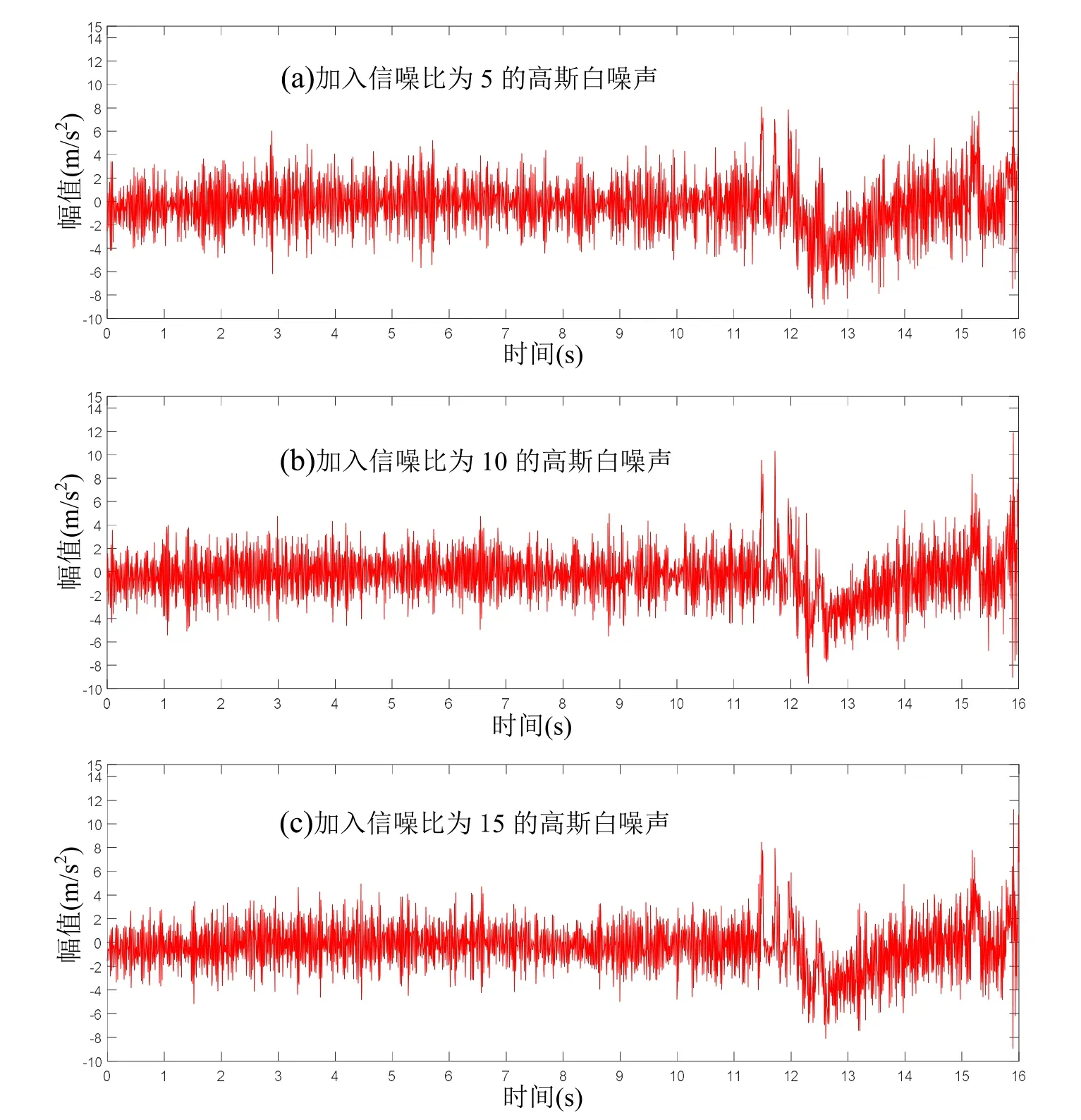

针对图7(a)的一条过载振动信号,添加3种高斯白噪声后的振动信号时域图如图9所示。

3.2.2 振动信号特征提取

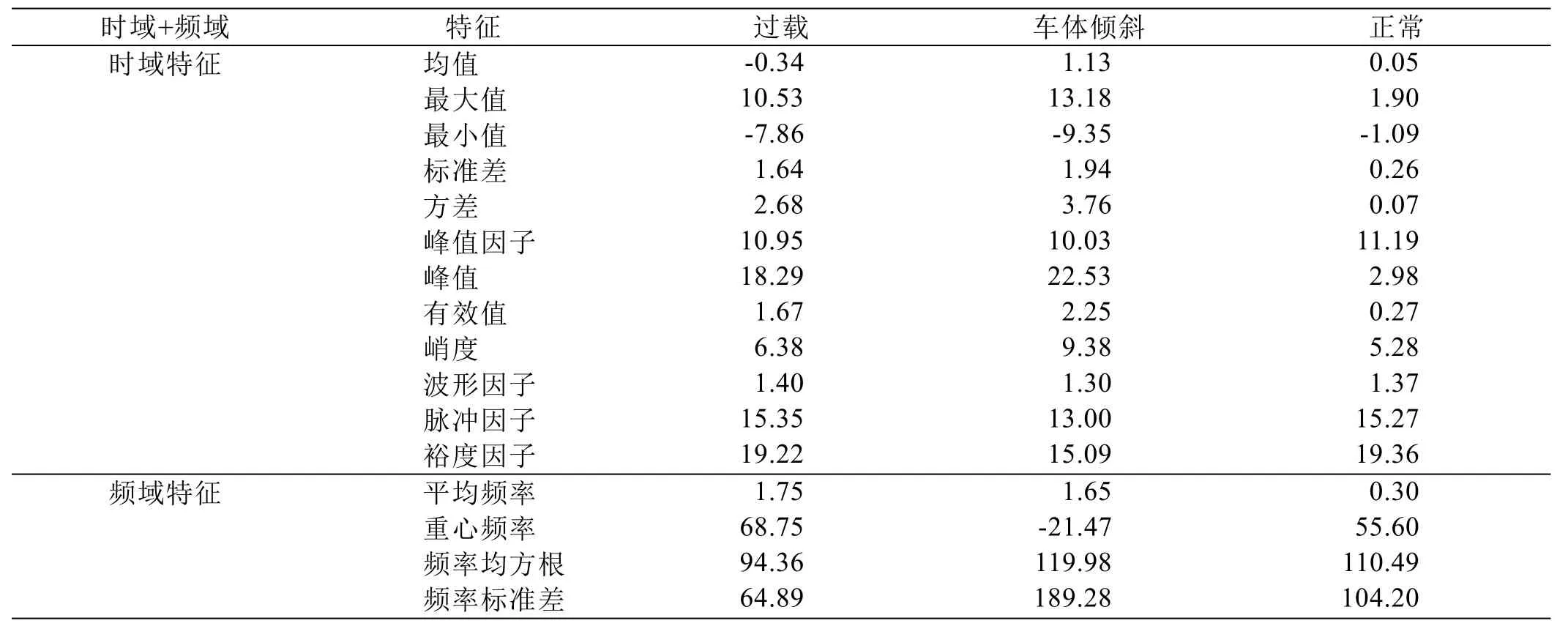

本文所指的特征提取是对振动信号进行时域和频域内的特征提取,将提取后的特征输入到 BP神经网络和SVM,将2种网络的转运车状态监测与本文所提出的基于 DBN的转运车状态识别方法进行性能对比。

特征提取能够在表征转运车状态信息的同时显著减少原始数据的维度、降低网络训练所耗费的时间[9]。本文对采集的动态信号进行特征提取,分别提取动态信号的时域、频域以共16个特征。

选取时域内峰值、峭度等12个时域特征、频域范围内平均频率、重心频率等4个频域特征,提取的部分训练数据具体的16个时域、频域特征如表4所示。

3.2.3 归一化

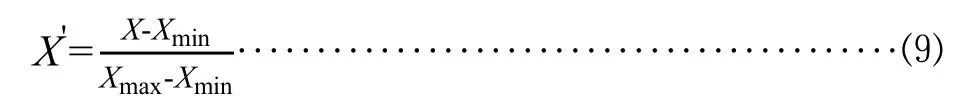

为消除某些相对其他输入样本特别大或特别小的样本矢量在训练过程中产生的不良影响,对提取到的信号特征进行归一化处理:

其中,X'为归一化后的数据,Xmax为某一特征数据的最大值,Xmin为同一特征数据的最小值。

图9 加入3种高斯白噪声后的过载振动信号

表4 提取部分训练数据信号特征数值

3.3 转运车状态监测实例

在构建深度置信网络结构过程中,需要分别确定网络深度、神经元节点数等网络参数,但目前深度置信网络的结构构建尚无成熟的经验和理论[10]。理论上随着网络层数、节点数增加,神经网络从数据中挖掘隐含信息的能力也会增强,但容易出现过拟合,并显著增加计算成本。

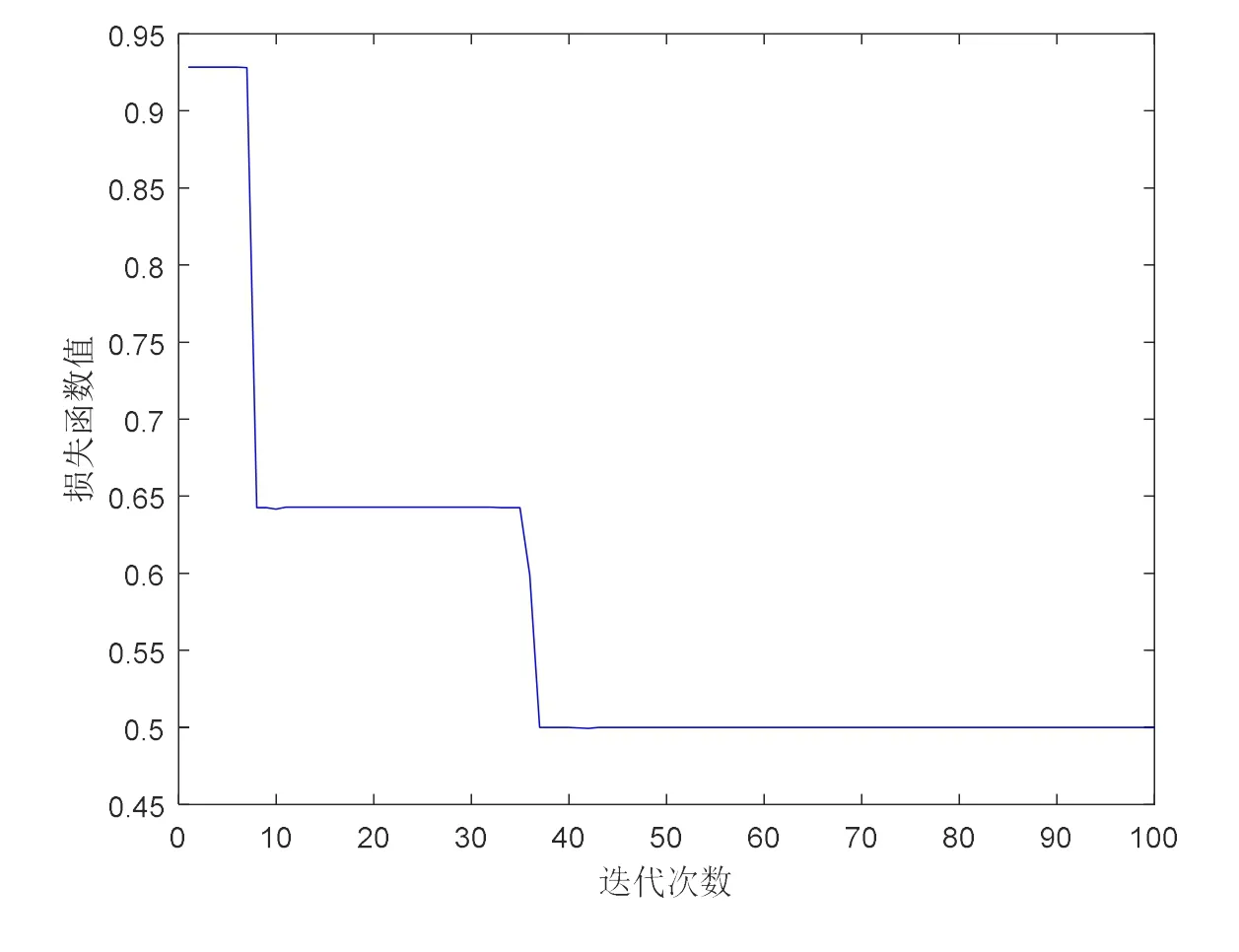

本文通过试验尝试不同网络结构的深度置信网络,设置振动信号时域图片大小为385*1000,输入节点数为38500个数据点,最终确定隐含层层数为2,隐含层节点数分别为100、30,输出层节点数为3。将输入样本按照8∶2的比例划分成训练集和测试集,转运车的3种状态共46个样本用于训练网络,11个样本用于测试网络。过载、车体倾斜和正常测试样本数分别为2、5和4。深度置信网络与训练过程迭代次数设置为100,学习率为0.01,动量为0,批次大小为 1。反向微调过程中,迭代次数设置为100,学习率为0.01,动量设置为0。损失函数为:

深度置信网络的损失函数变化曲线如图10所示。

图10 深度置信网络损失函数图

由图10可以看出,当迭代次数达到40代时,损失函数基本趋于稳定、保持不变,可作为迭代种植的参考。

运用MATLAB软件对深度置信网络进行设计、训练。对网络进行5次训练并计算转运车状态监测准确度的平均值,选取BP算法、SVM算法与深度置信网络转运车状态监测模型进行对比,BP算法的迭代次数选择与深度置信网络相同的100次,46个训练样本与11个测试样本,学习率为0.01,动量为0,批次大小为1。SVM算法选择RBF核函数,利用交叉验证方式确定主要的参数c(惩罚因子)与g(不敏感系数),最大迭代次数设置为 100。训练及预测结果如表5所示。

由表5可见,由于DBN算法的数据集是图像,比使用数值数据集的BP算法与SVM算法在训练时消耗的训练时间要多12~16 s,但在测试时,三者的测试时间在几乎相同;在算法精确度方面,DBN算法在测试集上的准确率达到了 90.90%,时间为0.13 s;不仅在整体准确度上高于其它算法,而且在转运车处于过载和车体倾斜2种状态下的平均准确度DBN算法表现也很优秀,可达到100%。

表5 3种状态检测方法性能对比

4 结语

转运车的稳定安全有利于提高甘蔗转运的工作效率,提高甘蔗生产全程机械化,对于丘陵地区特殊的种植环境,对导致转运车不稳定的过载和车体倾斜危险状态,能够准确及时地检测出并进行调整显得尤为重要,深度置信网络作为一种半监督深度神经网络,通过与训练-微调的训练模式,可以有效减少带标签样本量的需求并且避免陷入局部极小点。利用转运过程中振动信号,通过数据预处理后训练深度置信网络作为转运车工作状态监测模型,可以有效地对转运车工作状态进行现场实时准确判别,平均准确率达到90.90%,对过载、倾斜2种危险状态的识别可达100%,较其它常规分类算法准确度有较好提升,在转运车不稳定性状态检测方面具有一定的优势,可为甘蔗转运车工作状态的实时监控提供理论于技术基础。