蒸汽发生器传热管氦检漏定量定位技术分析及验证

2021-05-11周小龙

赵 玄,周小龙

(中核武汉核电运行技术股份有限公司,武汉 430223)

蒸汽发生器传热管氦检漏是核电厂蒸汽发生器十年大修的重要检查项目,与一回路水压试验、蒸汽发生器传热管全涡流检查形成一个整体,以实现对运行一定时间的蒸汽发生器传热管进行全面检查的目的[1-3]。蒸汽发生器传热管氦检漏的实施对电站重要设备的预防性维修有着重要的作用,同时也将提升电站的安全运行水平[4]。

在传热管发生泄漏时,及时准确地判定该传热管的泄漏率及泄漏位置,对于评定该根传热管是否需要堵管及分析泄漏产生原因有着十分重要的意义。

蒸汽发生器传热管停堆期间的泄漏检验技术主要分为三种:荧光检漏、水分检漏及氦检漏[5]。荧光检漏即将荧光素溶液加入二次侧,通过用黑光灯照射检查一次侧的荧光信号来判断传热管的泄漏,该方法存在荧光物质交错污染、检漏灵敏度低、无法定量、检验周期长等缺点;水分检漏是采用水浓度传感器来检测一次侧传热管水浓度变化的方法,该方法缺点是灵敏度低,无法定量;CANDU 堆氦检漏是在一次侧管板位置布置多管集气罩,若能在集气罩内检测出氦气,则进一步进行单管检测,该方法的检测效率较前面两种方法大大提高,但缺点是无法精准定位[6]。笔者针对蒸汽发生器结构,采用专用吸枪组件对单管进行吸气采样检测,根据对测得的浓度以及系统反应时间进行计算,精准分析了传热管漏点大小及漏点位置。

1 技术简介

蒸汽发生器传热管氦检漏技术是以氦气为示踪气体的吸枪检验法。此方法原理是:将蒸汽发生器二次侧充入一定压力、浓度的氦气,当传热管产生贯穿性缺陷时,氦气会通过缺陷开口处进入传热管一次侧内部,被固定在传热管口的吸气组件吸出并由氦质谱仪进行分析。

2 技术分析

2.1 定量技术分析

传热管内的混合气体以QB(单位为m3·h-1)的流量进行循环,其中检漏气体氦气的浓度为CB(单位为%VOL)。当传热管内的某点出现泄漏时,蒸汽发生器二次侧将向传热管内持续引入一股流量QL(单位为m3·h-1)、氦气的浓度为CL(单位为%VOL)的混合气体(其中CL由检测人员控制,QL为检测诉求量),此时传热管检测端的混合气体的流量和氦气浓度发生变化,流量变为QM(单位为 m3·h-1),氦气浓度变为CM(单位为%VOL),其中流量QM=QB+QL(理想气体状态下)。

而根据检漏气体氦气总量的平衡,有以下等式:

则可以得到泄漏量:

式中,CM/CB——传热管检测端氦检漏仪读数与传热管内循环气体氦检漏仪读数之比;

CL/CB——二次侧混合气体中氦气浓度与传热管内循环气体的氦气浓度之比。

2.2 定位技术分析

在泄漏处,吸气流量的变化会立即引起氦浓度的变化。氦信号值在响应时间之后被氦质谱仪探测到。显示氦信号变化所需的时间与造成泄漏的缺陷和吸枪端部之间的距离成正比。吸气流量的两次变化可取消吸枪响应时间的影响。系统查漏原理如图1所示。

图1 定位测试原理图Fig.1 Schematic diagram of locational test

当传热管内某点出现泄漏时,管内气体流量变为QM,氦气从泄漏点到传热管检漏端的移动时间tL内吸枪所吸气总体积为VL(单位为m3),从泄漏点到传热管检漏端的距离长度为HL,则有下列等式:

进行标准状态修正后为:

因为氦检漏系统的实际响应时间tM包含气体从泄漏点到传热管检漏端的移动时间tL和氦检漏仪的响应时间Δt;由于沿程阻力与管路压力会造成气体损失,实际流量应为ε QM,上述公式应修正变为:

为了消除氦检漏仪的响应时间Δt,可以利用二次不同流量的等式进行差值计算:

相减可得:

通过数学变换可得泄漏位置:

其中:HL——缺陷距吸气管口的距离,m;

QM——第一次气体完全转移使用的流量值,N·m3·h-1;

Q′M——第二次气体完全转移使用的流量值,N·m3·h-1;

Ttube——传热管内流体的温度,℃;

Stube——传热管横截面积,m2;

tM——第一次氦气气体被检测到时间,s;

tM’——第二次氦气气体被检测到时间,s;

ε——流量修正系数。

3 试验验证及结果

3.1 定量技术验证

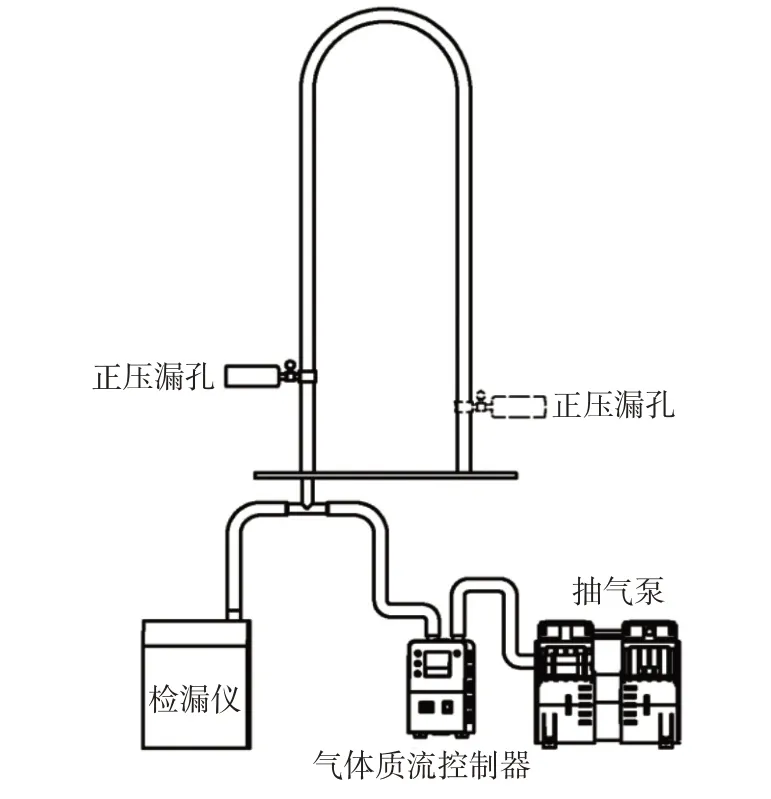

本文先通过检漏仪调整正压漏孔的漏率,将其单位换算为N·cm3·h-1,再将正压漏孔安装至传热管模拟体不同位置并通过吸气装置进行检测,将结果单位换算为N·cm3·h-1并进行比对。

试验步骤如下:

(1)将正压漏孔安装至氦质谱仪,调整进气口压力,将氦质谱仪测得正压漏孔的漏率换算为泄漏量,大约为3 N·cm3·h-1;

(2)安装正压漏孔至传热管模拟体上;

(3)将吸气装置安装于传热管管口,打开检漏仪吸气系统(吸气流量:1 200 L·h-1);

(4)等待气体完全转移后(20 s),读取检漏仪数值,利用公式(2)计算泄漏率,与实际泄漏率进行对比,重复测量4次;

(5)改变进气口压力,调节漏点泄漏量,改变漏孔位置,重复上述步骤(2)~(4)。

改变参数后实验测得数据见表1。

定量试验平台如图2 所示,传热管一端与检漏仪连接,在传热管上不同位置的模拟漏点安装正压漏孔。

图2 定量试验系统示意图Fig.2 Schematic diagram of quantitative test system

表1 定量试验验证结果表Table 1 Quantitative test verification results

图3 定量试验结果偏差图Fig.3 Deviation diagram of quantitative test results

本文以表1计算结果误差制作定量试验结果偏差图,如图3所示。由图3可知,改变漏点位置以及吸气压力等参数,由漏率测量公式计算所得数值与实际漏率间误差均小于±20%,且反复测量的偏差均小于10%,试验的可重复性高。因此,漏率测量公式[即公式(2)]满足实际检验中的定量要求。

3.2 定位技术确定与验证

3.2.1 定位技术参数确认

定位技术参数确认过程如下:将正压漏孔安装至传热管模拟体,两次改变传热管内的吸气流量,分别记录氦信号值,利用定位公式,初步计算泄漏位置;通过试验确立两个定位用吸气流量值,并结合理论结果及实际结果进行公式修正,使计算得出的泄漏位置尽量接近实际泄漏位置。试验系统示意如图4所示,验证结果见表2。

图4 定位试验系统示意图Fig.4 Schematic diagram of locational test system

表2 定位试验测试参数表Table 2 Parameters of locational test

具体试验步骤如下:

(1)将正压漏孔安装至21.534 m接口法兰处;

(2)吸气装置安装于传热管管口,打开正压漏孔;

(3)打开检漏仪,吸气系统,记录时间T0吸气流量Qv1;

(4)记录检漏仪测量到信号的时间t1;

(5)待信号稳定后,降低吸气流量至Qv2,记录检漏仪测量到更高信号值的时间t2;

(6)根据公式(8)计算修正参数ε;

(7)改变Qv1及Qv2,反复测量,计算修正参数ε;

(8)根据多组修正参数ε,进行图像拟合,得出最佳ε值,最终得出算法公式。

本文通过改变Qv1及Qv2值(即QM与Q’M),测算t1与t2(即tM与t’M)。表3 给出了相应试验组的测试参数和测算结果。

参数QM、Q’M、响应时间差tM-t’M、传热管截面积S、安装位置HL与传热管温度T均可通过试验台或者相关测试仪器测得,根据公式(8)可求得修正系数ε,如图5所示。对于上述6组试验所求得的修正系数ε值散点图,如图5所示,本文以ε=a直线拟合,拟合结果为ε=1.11。

图5 修正系数ε散点图Fig.5 Divergence of the corrected coefficient

则公式(8)最终确定为下式:

3.2.2 定位技术验证

试验过程如下:将正压漏孔安装至传热管模拟体1.705 m、2.826 m、3.946 m、6.188 m、7.309 m、8.430 m、21.33 m和22.451 m漏点位置,两次改变传热管内的吸气流量,分别记录氦信号值,利用定位公式(9),计算泄漏位置,与标准位置进行对比,重复4次,确认是否处于允许误差之内。验证结果见表3。

表3 定位试验测试结果表Table 3 Locational test verification results

图6 定位试验结果偏差图Fig.6 Deviation diagram of locational test results

以表3 计算结果制作定位试验结果偏差图,如图6所示。由图6可知,改变漏点位置、两次的吸气流量等参数,利用修正后公式计算所得数值与实际漏率间误差均小于±500 mm,反复测量4次,定位偏差小于200 mm,试验的可重复性高。因此,漏点定位公式[即公式(9)]在实际检验中可满足定位要求。

4 结论

本文针对蒸汽发生器传热管氦检漏漏点定量定位分析提出了一套计算公式,通过理论技术分析并结合试验验证,误差和重复性均满足实际蒸发器传热管氦检漏中的定位及定量要求。其算法公式如下:

定量公式[上述公式(2)]:

定位公式[上述公式(9)]: