船厂大型起重机械安全运行保障常见问题分析与对策

2021-05-10王奕杰

吴 韩, 周 楠, 汪 璇, 王奕杰

(上海船舶工艺研究所,上海 200032)

0 引 言

船厂大型起重机械主要有门式起重机、门座式起重机和桥式起重机等,其中100 t以上门式起重机和40 t以上门座式起重机是生产工作的关键。由于大型起重机械构件庞大、运行复杂、作业过程载荷变化幅度大、交叉作业多、长期处于潮湿暴露环境中,其安全运行保障工作面临巨大的困难。大型起重机械一旦发生事故,对船厂生产影响较大[1]。

1 船厂大型起重机械安全运行保障面临的问题

1.1 规定不够系统,缺乏统一标准

由于我国船舶工业的急速发展,一大批大型起重机械服役时间较长,老龄化现象严重[2]。部分大型起重机械使用强度、频率较高,但尚未达到设计使用年限;而一些较为老旧、超过设计使用年限的大型起重机械,其运行、保养情况良好,船厂难以作出报废决定。各船厂主要依据《起重机械安全规程》等国家标准,制订相应的厂级大型起重机械管理规定,定期进行日常检查、月度检查及专项巡查,并定期进行日常、一级、二级保养。船厂现有的检查维保相关管理规定较为老旧,不利于及时发现问题、消除隐患。大型起重机械每2年进行1次国家强检。在船厂专业检查手段相对薄弱的前提下,全面检查周期较长,与船舶行业大型起重机械长期处于高频次、变负荷使用情况不符。

目前我国没有强制性的大型起重机械报废标准,无法为大型起重机械的降级使用、报废提供技术支撑和判断依据,存在较大的安全风险。现有可参考的国家、行业标准与管理规定等,内容相对宽泛,无法明确指导船厂管理人员的检查维保工作,缺乏与之相匹配的指导手册及配套文件模版。少数船厂定期邀请第三方检测机构进行检测,主要是收集大型起重机械在运行过程中的应力变化数据,运用专业计算软件计算分析、评估安全情况,而大部分船厂除强检外没有第三方检测。由于技术力量有限,在大型起重机械管理过程中存在检查不到位致使隐患不能及时发现、润滑保养不及时致使部件磨损锈蚀等问题。

1.2 运行情况复杂,作业管理困难

大型起重机械运行方式复杂。例如:门式起重机可完成起升、大车运动与小车运动;门座式起重机可完成起升、变幅、回转与大车运动;在作业过程中,一般都是几个不同方向的运动同时进行操作,技术复杂。同时,大型起重机械运行环境复杂,需要的运行空间大、交叉作业多,与其他机械发生碰撞的风险较大。例如:在作业中悬臂式起重机臂架可能会与龙门吊腿发生碰撞;部分船厂同轨运行的大型起重机械可能发生碰撞。

目前对于交叉作业没有较为有效的防碰撞手段,现有的防碰撞手段存在延时问题无法确保安全,只能依靠现场人员进行监督。同轨防碰撞装置较为成熟,但大部分船厂没有普及,仅依靠人员进行观察,容易发生意外,没有做到本质安全。

1.3 构件体大量多,检查维保困难

船厂起重机械在不断向大型化发展。目前国内最大的起重机械单台起重量已达千吨级,其高度、跨度、占地面积均达到庞大的程度。大型起重机械因其高度而存在人力无法检查到的部位,如门式起重机大梁外侧焊缝等。悬臂式起重机悬臂部分主要焊缝、滑轮、轴承等的检查维保需要管理人员攀爬阶梯进行高空作业,有时还需要携带工具、润滑油等,不便系挂安全带,危险系数高。大型起重机械零部件众多,即使年检也无法做到全面细致的检查,且一次全面检查周期较长、工作量大,对生产计划影响较大。例如,大型起重机械钢丝绳长度可达千米,如停机检查,则工作量大、需要人员多、检查耗时长。

目前船厂大型起重机械的定期检查以目测为主,检查结果在很大程度上受检查人员的经验及责任心影响,且只能检查出表面缺陷,零部件内部的健康情况缺少检测手段,因此无法保障高负荷运行安全,难以为维保计划的制订提供有效支撑。船厂大型起重机械一般处于沿江、沿海位置,长期暴露于大风、潮湿环境,且高处护栏容易腐蚀、断裂,检查维保作业安全风险较高。

2 船厂现有大型起重机械技术保障措施

2.1 安装安全监控管理系统

国家质量监督检验检疫总局、国家安全生产监督管理总局在“关于印发《大型起重机械安装安全监控管理系统实施方案》的通知”中强制规定:大型起重机械必须安装安全监控管理系统,对工作过程进行监控,对重要运行参数和安全状态进行记录及管理。

北京中船信息科技有限公司针对大型起重机械运行安全监控和管理中的实时性差、自动化程度低等问题研发“起重机械安全监控管理系统”,将北斗/GPS卫星定位和惯导技术与成熟的自动化、信息化技术相结合,具备远程集中监控、碰撞预警、协同吊装等功能,达到有效保障生产安全、提高管理效率的效果。主要监控项目为:(1)功能参数:起重量、起重力矩、起升高度/下降深度、运行行程、风速、回转角度、幅度、大车运行偏斜、水平度、同一或不同一轨道运行构件安全距离、操作指令、支腿垂直度、工作时间、累计工作时间、每次工作循环;(2)运行状态:起升构件制动状态、抗风防滑状态、联锁保护(门限位和构件之间的运行联锁)、工况设置状态、供电电缆卷筒状态、过孔状态、视频系统。

2.2 进行结构健康评估

各船厂对大型起重机械的结构健康状况都很关心。例如,横梁垂直高达数十米,其结构健康情况是船厂自身无法检查的死角,一旦这些部位结构发生损坏,后果是船厂无法承受的。各地特检机构、研究院所和专业的检测公司采用技术手段设计结构健康评估方法:利用无损传感技术,对结构或构件进行测试,通过即时获取的响应参数进行特征评估,以检测结构或构件的疲劳损伤或破坏[3]。

方法1:通过结构载荷响应测试、结构振动测试、校核与计算、结构仿真分析、结构剩余疲劳寿命计算分析等技术手段检测、分析计算并结合目视检测、无损检测等常规检测手段,经综合分析后对金属结构作出较为全面的安全评估报告。目前只有部分船厂针对某些老旧机器采用该类方法。

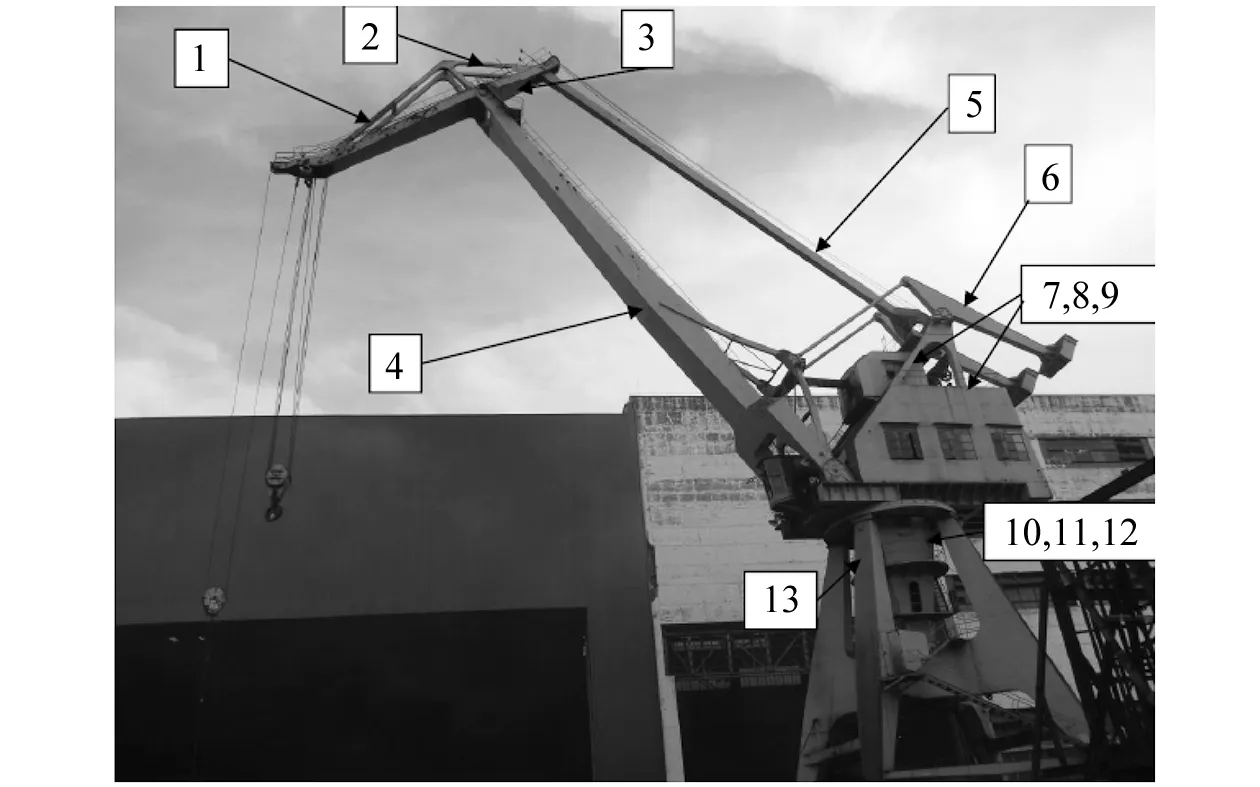

方法2:结构与载荷响应——应力测试。选取起重机象鼻梁、臂架、大拉杆、活动配重、人字架、转柱、门腿等位置共13个点布置应力片,如图1所示。分别采用空载、30 t载荷、60 t载荷测试起重机的应力变化,并进行记录分析。

图1 某60 t门座式起重机应力片布置

从记录数据中可分析出受力最大构件、测点最大动(拉)应力值、人字架对称测点受力是否对称、转柱对称测点受力是否对称。依据起重机金属结构载荷规定,根据测试环境、风载等,选择强度安全系数及主结构材料的许用应力,并与测点响应应力进行对比,判断是否满足静、动强度要求。

方法3:金属结构剩余疲劳寿命计算。通过现场调研和历史资料统计载荷谱数据、模拟实际工作循环的实测载荷谱数据,利用大型有限元疲劳寿命分析软件,输入典型载荷谱和起重机材料的S-N曲线等疲劳特性参数,综合考虑起重机的实际使用环境和材料劣化等因素,并以现场检测方式实测应力数据统计的载荷谱,最终可估算结构剩余安全使用期限。

2.3 采用钢丝绳在线检测技术

钢丝绳复杂的绳股结构及恶劣的工作环境使其在使用中易于产生磨损、锈蚀、疲劳、断丝等损伤,导致强度下降,造成安全隐患[4]。船厂常规的钢丝绳检查以目测为主,无法判断内部损伤。

科尼起重机公司、洛阳威尔若普检测技术有限公司等研发的便携式钢丝绳探伤仪,可对由内外部各种损伤导致的钢丝绳实际承载金属有效截面积损失进行检测,定量评估被测钢丝绳的使用寿命。通过安装于钢丝绳探伤仪内的专用软件,辅助实现在线检测过程中的检测基准标定、实时信号采集、数据存储、预处理、信息检索、内存管理和仪器自检。检测完成无须进行人工分析,连接PC机及打印机即可打印检测结果报告。目前,该类探伤仪在煤矿、港口、旅游索道等方面已有较为广泛的应用,但在船舶行业应用较少,将其稍加改动可较好地应用于船厂大型起重机械钢丝绳的在线检测,将大幅提高钢丝绳检测的效率和准确性,有效保障船厂吊装作业的安全稳定运行。

3 船厂大型起重机械安全运行保障应对建议

3.1 建立技术支援团队和专家库

国内船厂大型起重机械管理普遍存在人才短缺问题。受限于经济效益等多方面因素,船厂无法聘请足够的专业技术人员,现有人员只能满足常规管理工作,对于全面检查维保缺乏足够时间和相应能力。因此,结合实际情况,应出台政策鼓励组建更多的专业化团队,充分调动社会资源,建立专业全面的船厂大型起重机械技术保障机制,定期组织对各船厂进行检查,并培训指导各船厂管理人员,提升大型起重机械安全运行保障的行业整体水平。

国内船厂起重机方面专家较少,甚至一些船厂没有该方面专家,面对大型起重机械相关的疑难问题,大多数船厂缺少办法,因此建议整合全行业力量,以有关部门或特检机构为依托,成立大型起重机械领域专家库,为全行业提供疑难问题的在线/现场咨询指导。

3.2 建立统一的检查维保和报废标准

以《起重机械安全规程》为指导,借鉴国家、行业相关标准,结合船厂大型起重机械技术和管理现状,以兼容性、全面性、可执行性为原则,集合船厂、特检机构、第三方检测机构专家力量,编制行业统一的“大型起重机械关键部件检查维保和报废技术标准”,为船厂大型起重机械关键部件的检查维保和报废提供技术指导,为保障大型起重机械安全运行提供技术支撑。

3.3 逐步完善安全监控管理系统

根据规定,自2015年底开始,所有在用大型起重机械必须配备安全监控管理系统,监测和记录运行状态、额定性能和风险因素。但各船厂对安全监控管理系统的使用并不充分,只有司机可实时看到相关功能参数。建议各船厂以现有安全监测装备为抓手,研究完善大型起重机械安全监控管理系统,统一监控、统一管理运行状况,并做好数据的分析和整理工作,引入、利用人工智能技术,实现智能化运行监控、管理。

3.4 研发结构健康实时监控系统

大型起重机械的金属结构健康检测、钢丝绳无损检测技术等已较为成熟,但目前以定期检测形式实施,对于高负荷、高频次运转使用的大型起重机械是不够的。建议利用现有检测技术,研发大型起重机械金属结构、关键部件的实时健康检测系统,通过实时监控及时发现生产、运行中的健康问题,结合人工智能技术提供预防性维护方案,同时为生产计划和使用计划的调整提供高效合理的方案。

3.5 优化结构健康评估方法

针对船厂老旧大型起重机械,实时监控系统、安全检测系统无法安装使用,降频、降量的使用方法无法保证其运行安全,因此需要研究优化现有的结构健康评估方案,加大应用力度,定期进行结构健康评估,测试、计算剩余使用年限,为老旧大型起重机械的使用、大修、报废提供技术依据。

4 结 语

进入21世纪以来,我国造船工业走上快速发展的轨道,各大主力船厂承接的船舶吨位从几万吨发展到几十万吨,年造船能力也普遍跃上百万吨级。为提高生产效率,缩短建造周期,各船厂大力推进分段预舾装及分段总组工作,使总段的重量和规格尺寸越来越大,而大型起重机械的跨度、起升高度和提升重量也随之增加。大型起重机械的运行情况直接影响船厂的经营管理和效益水平。

由于船厂大型起重机械的特殊性,在其运行及管理中存在诸多困难与问题。为保障大型起重机械的安全运行,避免安全生产事故的发生,研究分析所面临的问题并提出相应的对策建议,将有效提升船厂本质安全水平,保障船厂的安全和平稳发展。