稻壳灰混凝土的力学性能试验及强度预测

2021-05-10王维红李新睿丛佩瑶裴耀彬姚奇峰

王维红,李新睿,丛佩瑶,裴耀彬,姚奇峰,杨 用

(1.北方民族大学土木工程学院,宁夏银川 750021;2.北方民族大学数值计算与工程应用研究所,宁夏银川 750021)

稻壳灰是稻谷壳煅烧后的残留物,其中1 t 谷壳煅烧后就会产生0.2 t 的稻壳灰,稻壳灰如不加妥善处理,会污染环境。稻壳在合适温度煅烧后,会得到含有大量的无定型SiO2稻壳灰,其活性可与硅灰相媲美,一般最佳温度控制在500~600 ℃。有效开发利用稻壳灰中的活性SiO2是近年来研究的主要课题[1—2],国内外学者将稻壳灰作为混凝土掺合料进行了大量研究。F.A.Olutoge 等[3]采用0%,5%,7.5%,10%,12.5%,15%的稻壳灰取代水泥,研究稻壳灰对混凝土强度的影响。结果表明,用稻壳灰代替常规水泥,降低了混凝土的抗压强度和劈裂抗拉强度,特别是在稻壳灰掺量较高时,强度越低。H.T.Le等[4]通过试验发现,稻壳灰对抗压强度的影响类似于硅灰,对自密实混凝土强度有增强效果,其中稻壳灰替代率较大时对混凝土后期强度影响更明显。梁世庆等[5]以0%~30%的掺量等量取代水泥后,稻壳灰掺量越大,混凝土的初凝时间减小程度越大,对终凝时间影响不是很大。余其俊等[6]研究发现,混凝土掺加稻壳灰后强度提高,水胶比越大,强度提高程度越大,且混凝土的抗盐酸侵蚀能力、抗碳化和抗渗性能也得到了明显改善。

本文选择经高温煅烧后的稻壳灰作为混凝土矿物掺合料,由于煅烧后的稻壳灰颗粒较粗,稻壳灰的活性不能充分发挥,在拌制混凝土之前,预先将稻壳灰粉磨45 min[7],研究稻壳灰混凝土的力学性能,并采用BRF 神经网络对混凝土128 d 抗压强度进行预测。

1 材料与方法

1.1 试验材料

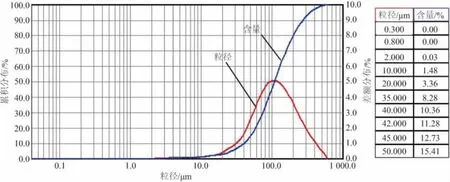

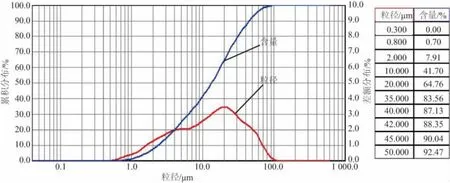

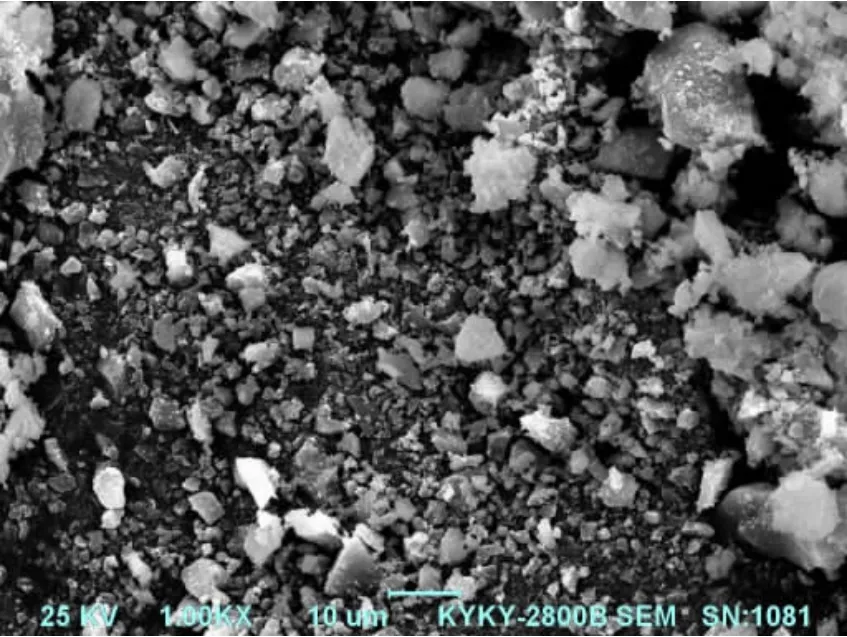

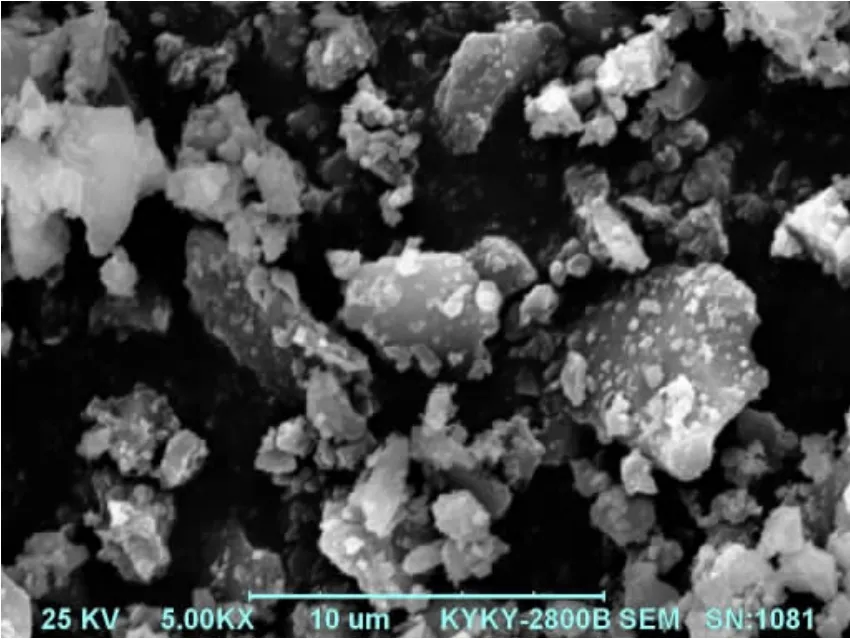

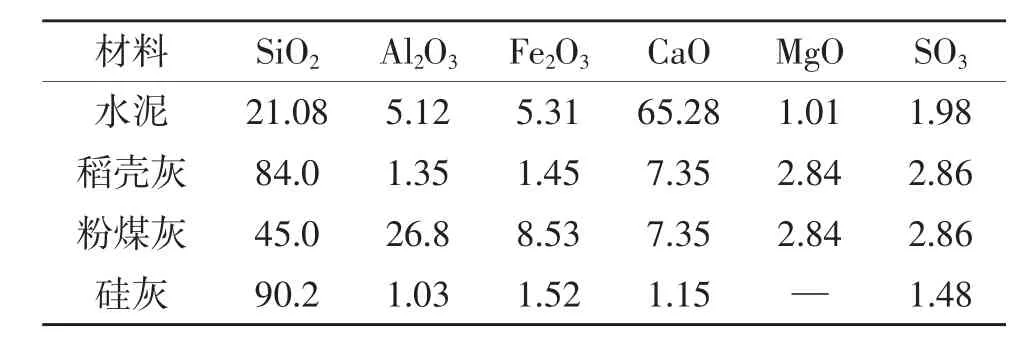

(1)胶凝材料。水泥选用宁夏赛马牌PO 42.5R级水泥,其28 d 抗压强度和抗折强度分别为45.2,8.3 MPa,初凝时间158 min,终凝时间248 min,标准稠度用水量27.6%。粉煤灰采用宁夏青铜峡热电厂生产的Ⅰ级粉煤灰,需水量比92%,烧失量2.8%,细度(0.045 mm 筛余量)7.8%。硅灰选用甘肃三远硅材料有限责任公司生产的硅灰,SiO2含量在90%以上。稻壳灰是宁夏石嘴山市平罗县中粮米业轻工业园区中的稻壳经高温煅烧后得到的,此稻壳灰粒径较粗,细度(0.045 mm 筛余量)92%,平均粒径在107.28 μm,粒径分布见图1;经粉磨45 min 后,稻壳灰细度(0.045 mm 筛余量)5%,颗粒平均粒径在13.19 μm,粒径分布见图2;稻壳灰颗粒微观形状呈现大小不一、多棱角且不规则形状,见图3~4。以上胶凝材料化学成分见表1。

(2)其他材料。细骨料选用宁夏青铜峡人工水洗砂,砂的细度模数为2.8,连续级配;粗骨料选用宁夏镇北堡人工碎石,最大粒径为20 mm,连续级配。减水剂采用聚羧酸减水剂,掺量为胶凝材料质量的2%,减水率为25%。

图1 原状稻壳灰颗粒组成分布图

图2 粉磨45 min 稻壳灰颗粒组成分布图

图3 稻壳灰1 000 倍SEM 图

图4 稻壳灰5 000 倍SEM 图

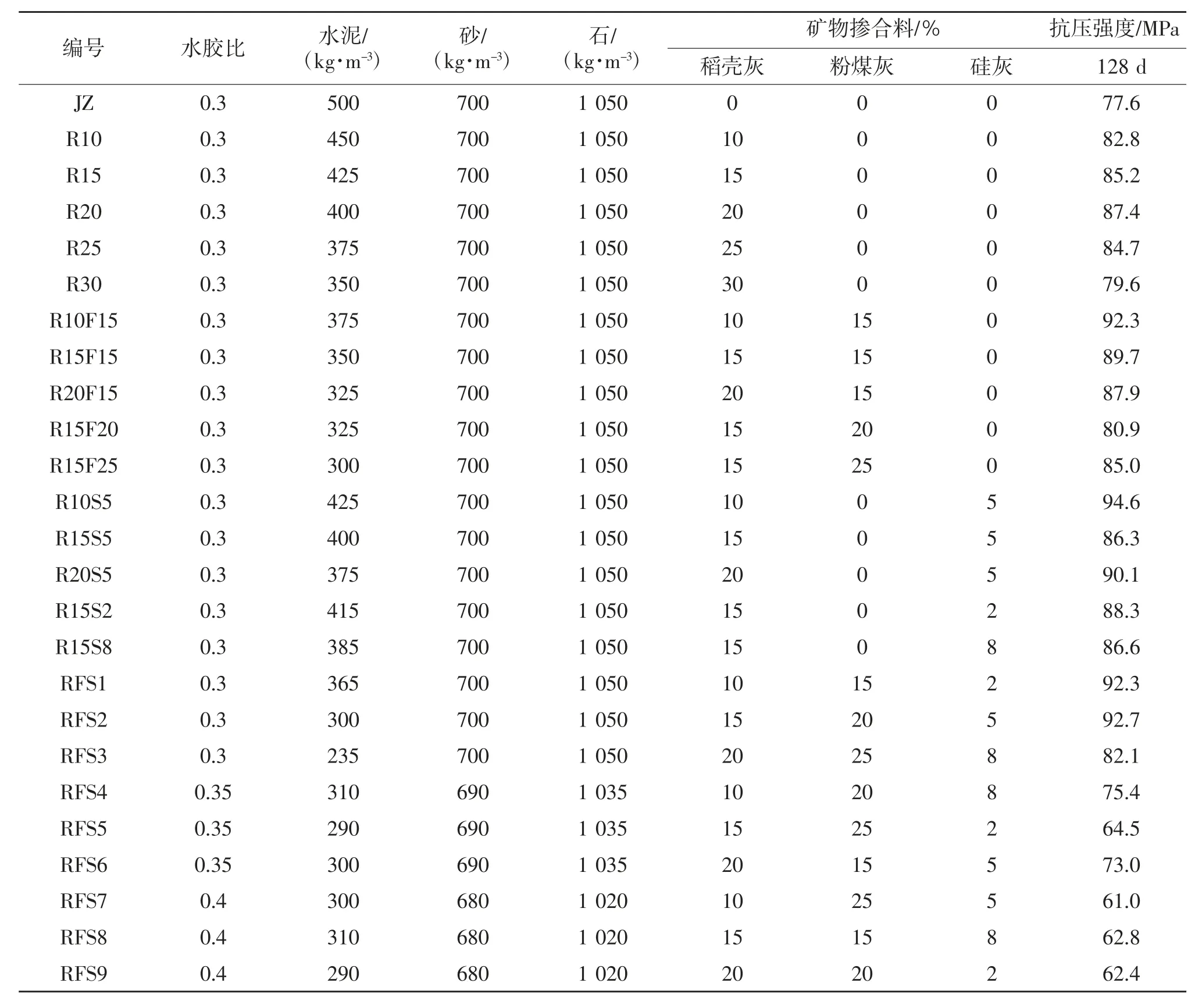

1.2 试验方案及方法

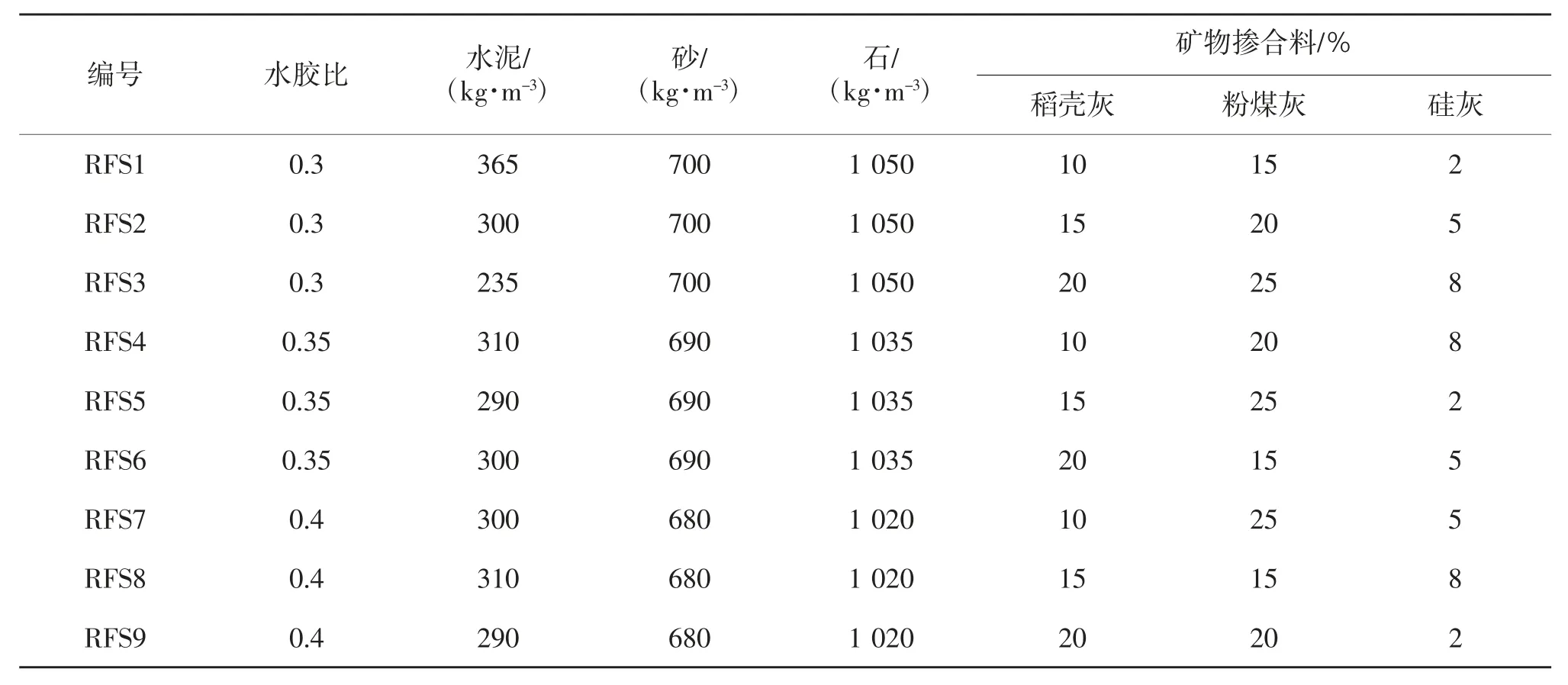

本试验中采用四因素三水平的正交试验表,水胶比,稻壳灰、粉煤灰、硅灰掺量作为影响因素。水胶比选用0.3,0.35,0.4 三个水平。稻壳灰、粉煤灰和硅灰掺量以等质量部分替代水泥,稻壳灰掺量选用10%,15%,20%,粉煤灰掺量选用15%,20%,25%,硅灰掺量选用2%,5%,8%。测试9 组配合比的混凝土7,28,56,128 d 抗压强度值,试模采用100 mm×100 mm×100 mm 立方体塑料试模。混凝土抗压强度试验按照《普通混凝土力学性能力学试验标准》(GB/T 50081—2002)中的规定进行试验,混凝土配合比见表2。

表1 水泥、稻壳灰、粉煤灰和硅灰的化学成分

表2 混凝土配合比设计表

2 结果与分析

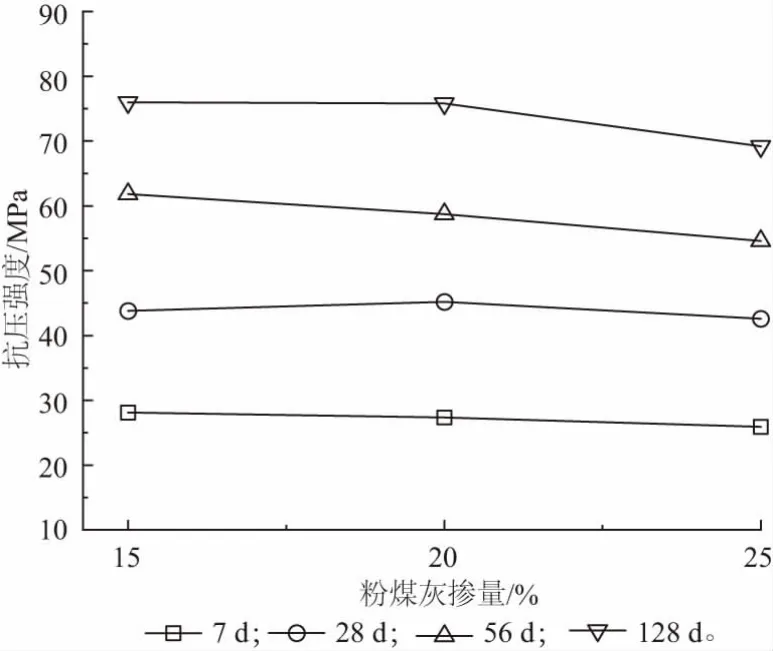

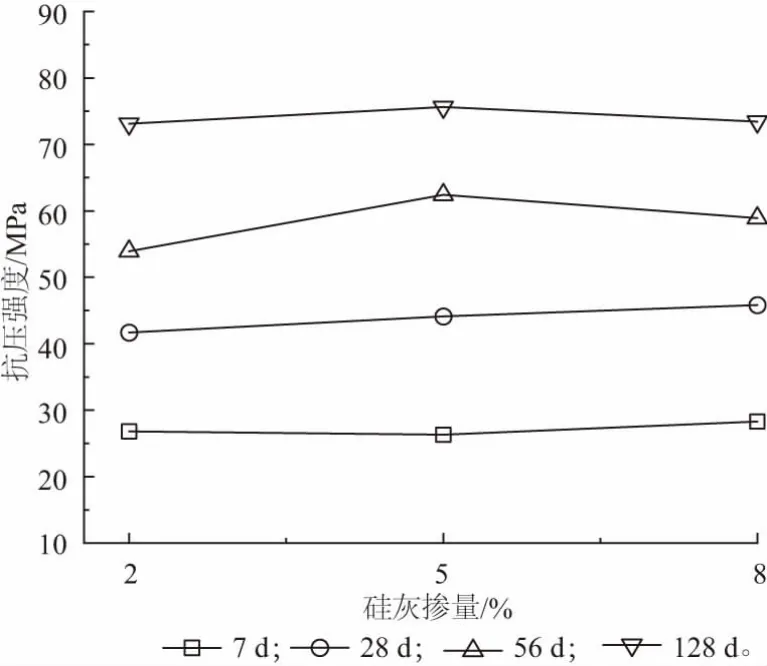

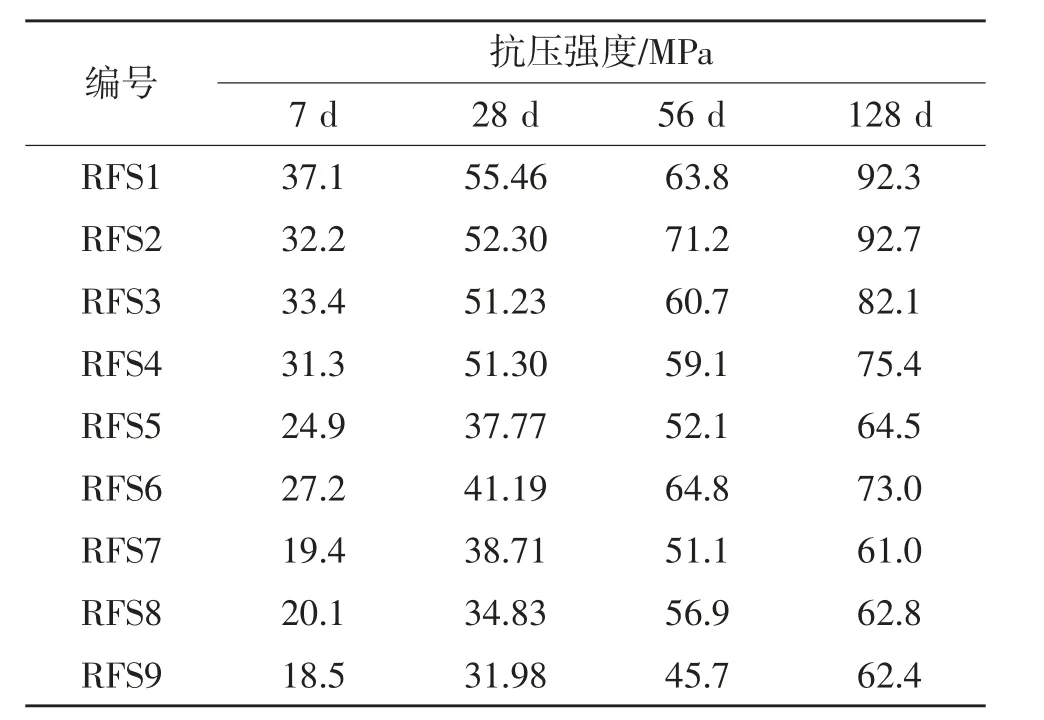

混凝土7,28,56,128 d 抗压强度试验结果见表3。采用极差法对试验结果进行分析,四种影响因素对混凝土抗压强度的影响见图5~8。

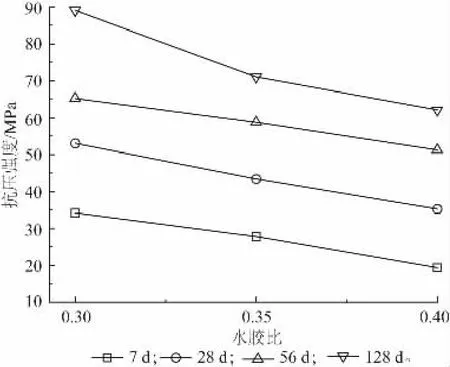

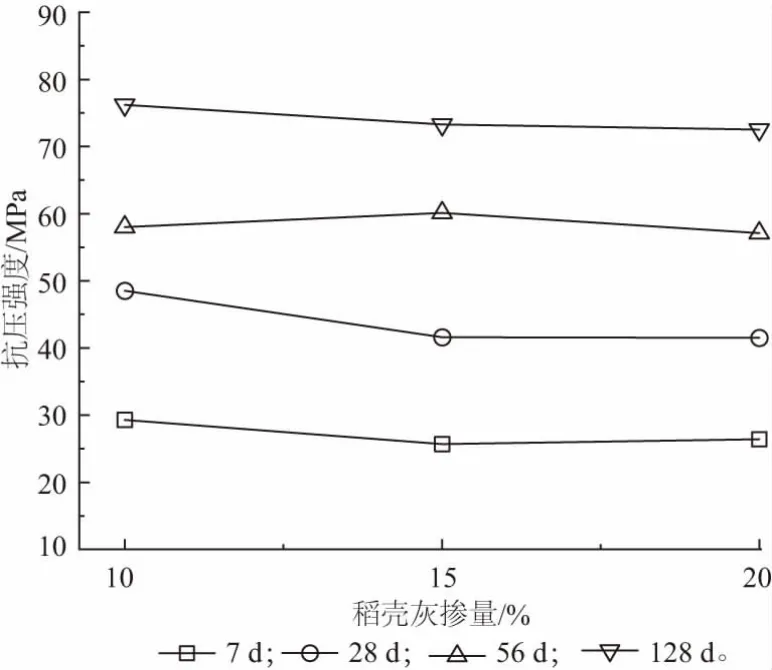

由表3 可知,混凝土抗压强度随着龄期的增长而增加。由图5~8 可知,水胶比、稻壳灰、粉煤灰和硅灰对混凝土强度的影响规律不尽相同。混凝土在不同龄期的抗压强度值随水胶比的增大呈下降趋势,7 d 抗压强度值下降程度最大,达43.5%。在龄期7,28,128 d 时,混凝土抗压强度都随稻壳灰掺量的增加而降低;28 d 龄期时,混凝土抗压强度下降程度最大,达14.3%;在龄期56 d 时,混凝土抗压强度随着稻壳灰掺量的增加非但没有降低,还略有增加;128 d 龄期时,稻壳灰掺量对抗压强度的影响不大。综合考虑力学性能和材料成本,建议稻壳灰掺量为20%。粉煤灰掺量对混凝土抗压强度的影响较小,28 d 龄期时,随着粉煤灰掺量的增加,抗压强度先增加后降低;粉煤灰掺量为20%时混凝土28 d 抗压强度增加了3.2%,掺量为25%时,混凝土56 d抗压强度下降程度达16.5%;128 d 龄期时,粉煤灰掺量为15%和20%的混凝土抗压强度相差不大,当掺量为25%,混凝土强度下降了8.9%。考虑到混凝土获得良好的力学性能及经济效益,选取粉煤灰掺量为15%作为最佳掺量。硅灰可以增强混凝土抗压强度,7,28 d 龄期时,硅灰掺量越大,混凝土抗压强度随之增大;56,128 d 龄期时,随着硅灰掺量的增加,抗压强度先增后降;当掺量为5%时,混凝土56 d 抗压强度增加了15.8%。考虑混凝土综合性能和经济性,硅灰掺量不宜超过5%。从试验结果及数据分析图的对比结果看,水胶比对混凝土抗压强度的影响最大,配制C50 混凝土,水胶比取0.3。

图5 抗压强度与水胶比的关系

图6 抗压强度与稻壳灰的关系

图7 抗压强度与粉煤灰的关系

图8 抗压强度与硅灰的关系

表3 稻壳灰混凝土力学性能试验结果

3 RBF 神经网络预测模型

3.1 RBF 神经网络介绍

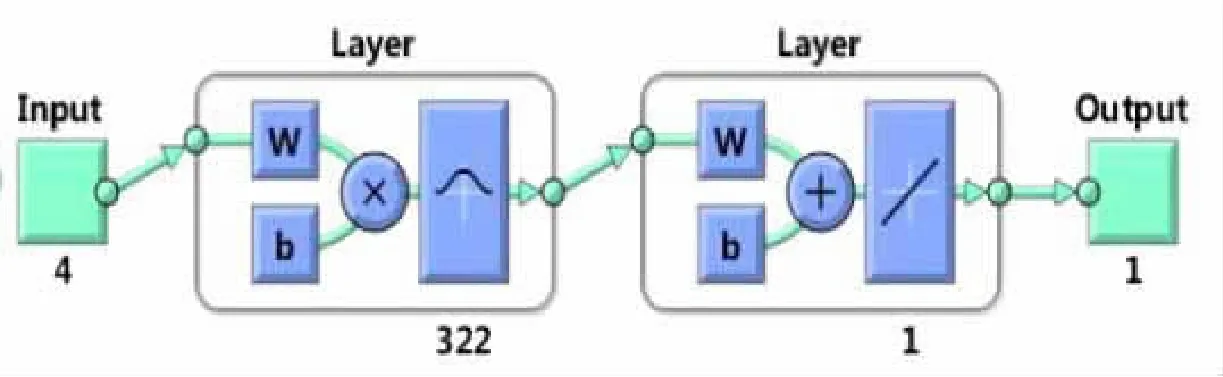

径向基函数网络(Radial Basic Function,RBF)与反向传播神经网络(Back-Propogation,BP)都属于多层前馈网络。但RBF 神经网络的逼近能力、分类能力和学习速度等方面都优于BP 神经网络,其结构简单、训练简洁、学习收敛速度快,能够逼近任意非线性函数和克服局部极小值问题。本文基于RBF神经网络的优点,构建神经网络模型,选取试验样本数据进行训练,训练完成后对稻壳灰混凝土128 d抗压强度进行预测,并对检测样本真实值与预测值进行拟合,来验证RBF 神经网络预测模型的精度。

3.2 RBF 神经网络设计、训练

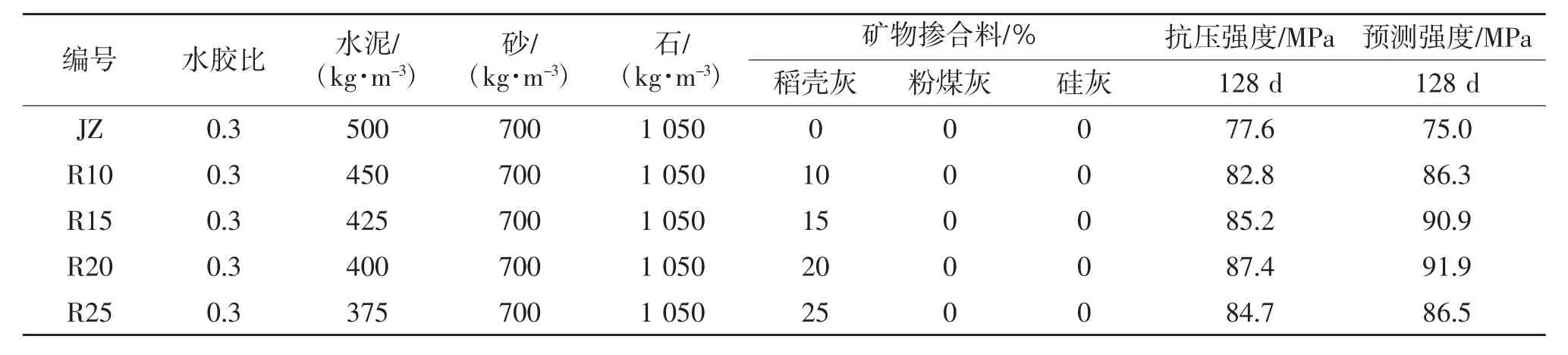

在RBF 神经网络中,实际问题的影响因素和预测指标决定了输入层和输出层的神经元个数。本文将水胶比、稻壳灰掺量、粉煤灰掺量、硅灰掺量作为RBF 神经网络的输入参数,混凝土128 d 抗压强度作为网络输出。以本文的试验结果和文献[8]的试验结果为样本(表4),选取后20 组为训练样本,前5组为检验样本,建立基于径向基网络的混凝土128 d抗压强度预测模型。选择一个隐含层,神经元数目的选择根据达到规定误差要求的神经元数或者是隐藏层中最大数目,模型网络结构见图9,本模型神经元个数为322 个。

3.3 预测结果和分析

表5 是基于RBF 神经网络模型对混凝土128 d抗压强度预测值与试验实测值的对比结果,从结果上看,预测结果与实测值很接近,其中最大的误差为6.7%,平均误差4.3%。这说明RBF 神经网络对混凝土128 d 抗压强度的预测值与实测值具有较高的吻合度。利用该神经网络模型可以优化配合比设计,能够较准确地预测混凝土长期强度,减少试验龄期。

表4 稻壳灰混凝土力学性能试验结果

4 结论

(1)通过正交试验对稻壳灰混凝土的力学性能进行研究,结果表明,水胶比、稻壳灰掺量、粉煤灰掺量及硅灰掺量对混凝土不同养护龄期的抗压强度影响规律不同,水胶比影响最大。

(2)考虑混凝土力学性能及经济性,在进行C50稻壳灰混凝土配合比设计时,建议水胶比为0.3、稻壳灰掺量为20%、粉煤灰掺量为15%、硅灰掺量为5%。

(3)采用RBF 神经网络模型对稻壳灰混凝土进行128 d 抗压强度预测,预测结果与实测值较吻合。

图9 RBF 网络结构模型

表5 RBF 神经网络预测值与试验值对比结果